Einführung in Spritzgusstoleranzen

In der Welt der Fertigung ist Perfektion ein theoderetisches Konzept und keine praktische Realität. Keine zwei hergestellten Teile – ob bearbeitet, gegossen oder gefodermt – sind jemals bis auf die atomare Ebene identisch. Beim Spritzgießen, wo geschmolzener Kunststoff starker Hitze, Druck und Abkühlung ausgesetzt ist, gibt es überall Variablen.

Für Ingenieure und Produktdesigner besteht die Herausforderung nicht darin, diese Variationen zu beseitigen, sondern sie zu kontrollieren. Hier ist Spritzgusstoleranzen ins Spiel kommen. Das Verständnis, wie diese Toleranzen definiert, gemessen und konstruiert werden, macht den Unterschied zwischen einer Hochleistungsbaugruppe und einem kostspieligen Herstellungsfehler aus.

Dieser Leitfaden führt Sie durch die Komplexität der Spritzgusstoleranzen, von Industriestundards wie ISO 20457 bis hin zu den praktischen „stahlsicheren“ Designstrategien erfahrener Spritzgießer.

Was sind Spritzgusstoleranzen?

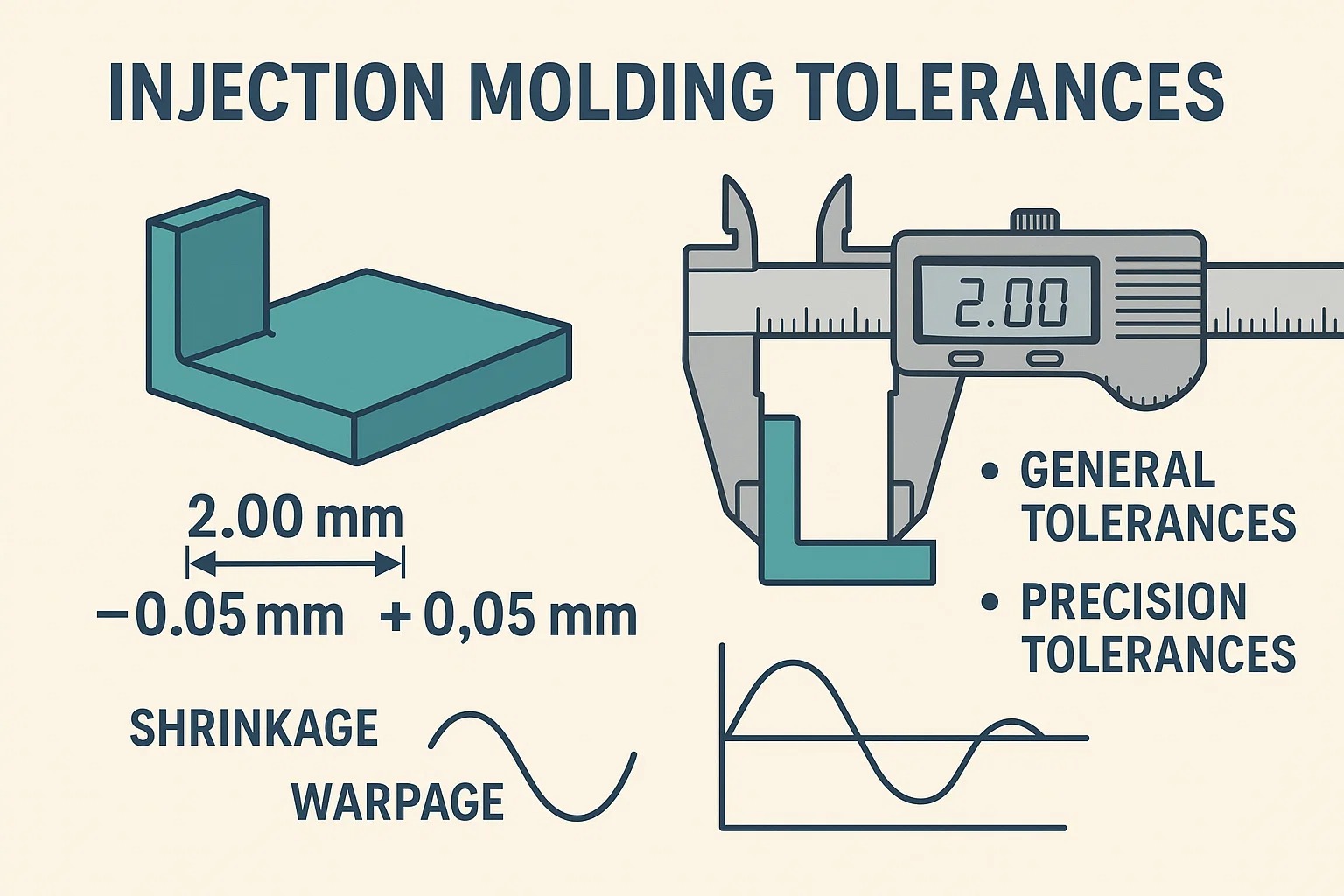

Einfach ausgedrückt: a Toleranz ist die zulässige Abweichung einer bestimmten Abmessung eines Formteils. Dabei hundelt es sich um den Bereich der Abweichung – plus oder minus – vom nominalen Designwert, den ein Teil haben kann, während es noch ordnungsgemäß funktioniert.

Wenn beispielsweise eine Konstruktion eine Wandstärke von 2,00 mm mit einer Toleranz von erfordert ± 0,05 mm, jedes Teil mit einer Größe zwischen 1,95 mm und 2,05 mm ist akzeptabel.

Allerdings sind die Toleranzen beim Spritzgießen im Vergleich zur Metallbearbeitung einzigartig. Im Gegensatz zur CNC-Bearbeitung, bei der ein Schneidwerkzeug nach und nach Material entfernt, um eine bestimmte Abmessung zu erreichen, beruht das Spritzgießen darauf, dass das Material beim Abkühlen schrumpft.

- Schrumpfung: Alle Kunststoffe schrumpfen beim Übergang vom flüssigen in den festen Zustand.

- Verzug: Verschiedene Bereiche eines Teils kühlen oft unterschiedlich schnell ab, was zu inneren Spannungen führt.

Aus diesem Grund werden Toleranzen beim Spritzgießen in zwei allgemeine Kategorien eingeteilt:

- Allgemeine (kommerzielle) Toleranzen: Hierbei handelt es sich um größere Standardtoleranzen, die für die meisten Merkmale geeignet sind, bei denen eine hohe Präzision nicht entscheidend ist. Sie sind kostengünstiger und einfacher zu erreichen.

- Feine (Präzisions-)Toleranzen: Hierbei handelt es sich um engere Bereiche, die kritischen Merkmalen vorbehalten sind (z. B. Lagerpassungen oder Dichtflächen). Sie erfordern einen speziellen Formenbau, hochwertige Materialien und eine strenge Prozesskontrolle – was alles die Kosten erhöht.

Warum sind Toleranzen beim Spritzgießen wichtig?

Toleranzen sind nicht nur Zahlen auf einem Ausdruck; Sie sind der Vertrag zwischen dem Designer und dem Hersteller. Die Festlegung klarer, realistischer Toleranzen ist aus drei Hauptgründen von entscheidender Bedeutung:

1. Montage, Passform und Funktion

Die meisten Spritzgussteile sind Bestandteile eines größeren Systems. Wenn die Toleranzen zu gering sind, kann es passieren, dass die Teile klappern, undicht werden oder nicht einrasten. Wenn die Toleranzen bei unkritischen Merkmalen zu eng sind, können Sie einwandfrei funktionierende Teile ablehnen.

- Beispiel: Damit ein Gehäuse mit Schnappverschluss funktioniert, sind präzise Toleranzen für den Clipmechanismus erforderlich. Lockere Toleranzen für die äußere strukturierte Oberfläche sind jedoch akzeptabel.

2. Kontrolle der Herstellungskosten

Es besteht ein direkter exponentieller Zusammenhang zwischen Toleranzenge und Teilekosten.

- Lockere Toleranzen: Ermöglichen Sie schnellere Zykluszeiten, Standardwerkzeuge und günstigere Materialien (wie Standard-Polypropylen).

- Engere Toleranzen: Erfordern eine langsamere Verarbeitung (um eine gleichmäßige Abkühlung zu gewährleisten), hochpräzise Stahlformen und teure technische Harze (wie glasfaserverstärktes Nylon oder BLICK).

- Die goldene Regel: „Konstruieren Sie mit der geringsten Toleranz, damit das Teil noch funktioniert.“

3. Konsistenz und Wiederholbarkeit

Toleranzen bieten einen Maßstab für die Qualitätskontrolle. Sie ermöglichen Herstellern die Validierung, dass ihr Prozess stabil ist. Wenn Teile beginnen, aus der Toleranz zu geraten, ist das ein Zeichen dafür, dass sich Prozessparameter – wie Einspritzdruck oder Abkühlzeit – verschoben haben und korrigiert werden müssen.

Faktoren, die die Spritzgusstoleranzen beeinflussen

Präzision beim Spritzgießen zu erreichen, ist ein Balanceakt. Im Gegensatz zur maschinellen Bearbeitung, bei der der Werkzeugweg die endgültige Abmessung vorgibt, beinhaltet das Formen einen Phasenwechsel – von flüssig zu fest –, der von Natur aus Bewegung und Variabilität mit sich bringt.

Vier Hauptfaktoren beeinflussen, ob ein Teil seine Toleranzziele erreicht oder im Ausschuss landet.

1. Materialauswahl: Die Grundlage der Toleranz

Die Wahl des Harzes ist der größte Indikator für erreichbare Toleranzen. Kunststoffe verhalten sich beim Abkühlen und Erstarren anders, vor allem aufgrund ihrer molekularen Struktur.

-

Schrumpfraten:

- Amorphe Kunststoffe (z. B. ABS, Polycarbonat, Polystyrol): Diese Materialien kühlen allmählich ab und schrumpfen weniger (typischerweise 0,4 % – 0,8 %). Sie halten im Allgemeinen engere Toleranzen .

- Halbkristalline Kunststoffe (z. B. Polypropylen, Nylon, Polyethylen): Diese durchlaufen beim Abkühlen eine schnelle Kristallisationsphase, die zu erheblichen Volumenänderungen führt. Sie schrumpfen stärker (normalerweise 1,0 % – 2,5 % oder mehr) und es ist schwieriger, enge Toleranzen einzuhalten.

-

Die Rolle von Füllstoffen:

Hinzufügen von Füllstoffen wie Glasfaser or Mineralische Füllstoffe verbessert die Dimensionsstabilität deutlich. Die Fasern schränken die Schrumpfung mechanisch ein, sodass Materialien wie Nylon viel engere Toleranzen einhalten können, als dies im unverstärkten Zustand der Fall wäre.- Vorsichtsmaßnahme: Fasern neigen dazu, sich mit dem Kunststofffluss auszurichten, was dazu führt anisotrope Schrumpfung – Das bedeutet, dass das Teil in Fließrichtung anders schrumpft als quer zur Fließrichtung.

2. Formenbau und Formenbau

Aus einem unpräzisen Werkzeug lässt sich kein Präzisionsteil formen. Die Qualität der Form steht in direktem Zusammenhang mit der Qualität des Endteils.

- Werkzeugpräzision: Eine hochpräzise Stahlform (Klasse 101) wird CNC-gefräst und erodiert, wobei die Toleranzen oft innerhalb von ± 0,005 mm liegen. Aluminium oder weiche Werkzeuge können diese Bereiche im Laufe der Zeit nicht halten.

- Kavitation:

- Formen mit einer Kavität: Bieten Sie höchste Präzision, da jeder Schuss identisch ist.

- Formen mit mehreren Kavitäten: Einführung einer „Kavität-zu-Kavität“-Variation. Selbst bei perfekter Bearbeitung können geringfügige Strömungsungleichgewichte dazu führen, dass Kavität 1 Teile produziert, die etwas größer sind als Kavität 4.

- Torstandort: Der Anschnitt ist der Ort, an dem Kunststoff in die Form gelangt. Kunststoff schrumpft in Fließrichtung stärker als senkrecht dazu. Eine schlechte Anschnittposition kann zu Ovalität bei kreisförmigen Teilen oder zu Verwerfungen bei langen, flachen Teilen führen.

- Kühlsystem: Eine gleichmäßige Kühlung ist entscheidend. Wenn eine Seite der Form heißer ist als die andere, schrumpft das Teil ungleichmäßig und verzieht sich zur heißeren Seite hin.

3. Parameter des Spritzgussprozesses

Selbst bei perfektem Material und perfekter Form können sich die Maschineneinstellungen (Prozessfenster) auf die Abmessungen auswirken.

- Einspritzdruck und Packung: „Verpacken“ bezieht sich auf das Hinzufügen von mehr Material in die Form, während das Teil abkühlt, um die Schrumpfung auszugleichen.

- Hoher Packungsdruck: Zwingt mehr Kunststoff hinein und verringert so die Schrumpfung (Teil ist größer).

- Niedriger Packungsdruck: Ermöglicht eine stärkere Schrumpfung (Teil ist kleiner).

- Schmelz- und Formtemperatur: Höhere Temperaturen ermöglichen im Allgemeinen einen besseren Durchfluss, verlängern jedoch die Abkühlzeiten. Wenn ein Teil noch zu heiß ausgeworfen wird, kann es außerhalb der Form weiter schrumpfen oder sich verziehen.

4. Teilegeometrie und -größe

Das Design des Teils selbst setzt den Toleranzen physikalische Grenzen.

- Gesamtgröße: Toleranz ist oft eine Funktion der Größe. Es ist exponentiell schwieriger, ± 0,1 mm auf einem 500-mm-Armaturenbrett zu halten als auf einem 10-mm-Zahnrad.

- Konsistenz der Wandstärke: Dies ist die goldene Regel des Kunststoffdesigns.

- Einheitliche Wände: Ergebnis: gleichmäßige Abkühlung und vorhersehbare Schrumpfung.

- Variable Wände: Dicke Bereiche kühlen langsamer ab als dünne Bereiche, wodurch innere Spannungen entstehen, die das Teil aus der Form ziehen (Verzug) und die Maßhaltigkeit zerstören.

Übersichtstabelle: Faktoren im Überblick

| Faktor | Verbessert die Toleranzkontrolle (einfacher) | Reduziert die Toleranzkontrolle (härter) |

|---|---|---|

| Material | Schrumpfarm (ABS, PC), glasgefüllt | Hochschrumpfend (PP, HDPE), ungefüllt |

| Schimmel | Einzelhohlraum, Präzisionsstahl, konforme Kühlung | Mehrere Hohlräume, Aluminium, schlechte Kühlung |

| Geometrie | Kleine Größe, gleichmäßige Wandstärke | Große Größe, variable Wände, flache, nicht unterstützte Oberflächen |

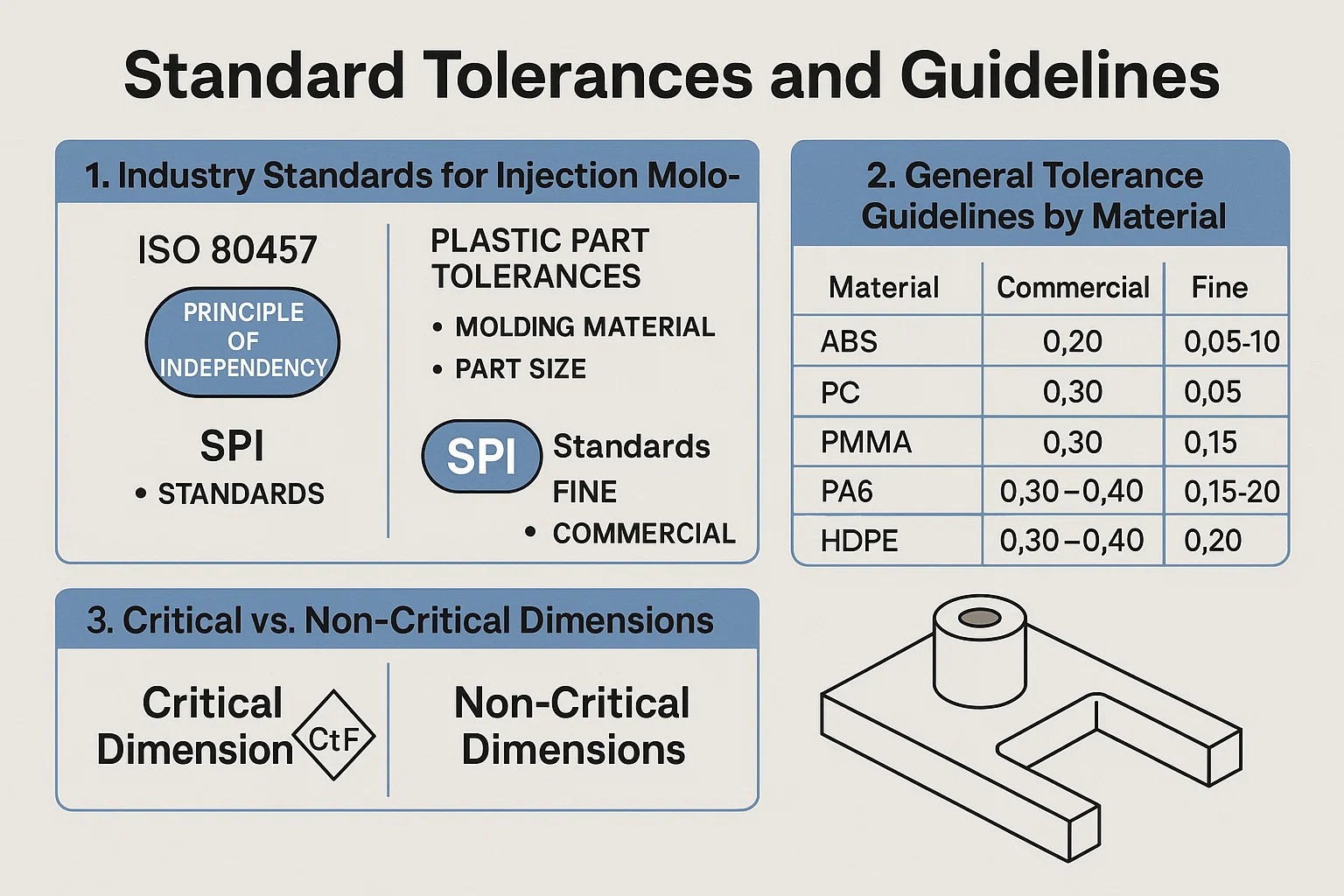

Standardtoleranzen und Richtlinien

Da „perfekte“ Abmessungen unmöglich sind, verlässt sich die Branche auf etablierte Standards, um zu definieren, was akzeptabel ist. Diese Standards bieten Ingenieuren und Formern eine gemeinsame Sprache, um sich auf Qualitätserwartungen zu einigen, bevor eine Form überhaupt geschnitten wird.

1. Industriestandards für Spritzguss

Während viele Unternehmen ihre eigenen internen Toleranztabellen erstellen, gibt es anerkannte internationale Standards, die als Grundlage für die Branche dienen.

-

ISO 20457 (ehemals DIN 16901):

Dies ist derzeit der bedeutendste globale Standard für Toleranzen von Kunststoffteilen. Sie ersetzte die weit verbreitete DIN 16901. ISO 20457 klassifiziert Toleranzen anhand von zwei Hauptvariablen:- Schimmeling Material: Materialien werden nach ihren Schrumpfeigenschaften gruppiert.

- Teilegröße: Größere Abmessungen haben zwangsläufig größere zulässige Abweichungen.

-

ISO 8015 (Grundlegende Toleranz):

Dieser Standard legt das „Prinzip der Unabhängigkeit“ fest. Darin heißt es, dass jede spezifizierte dimensionale und geometrische Anforderung (wie Ebenheit oder Rundheit) unabhängig erfüllt werden muss, es sei denn, es wird eine bestimmte Beziehung definiert (z. B. über GD&T-Modifikatoren). -

SPI-Standards (Gesellschaft der Kunststoffindustrie):

Die in den Vereinigten Staaten verbreiteten SPI-Standards vereinfachen die Erwartungen, indem sie zwei Hauptklassen anbieten:- „Fein“ (Präzision): Strengere Kontrollen, höhere Kosten.

- „Kommerziell“ (allgemein): Standardkontrollen, geringere Kosten.

2. Allgemeine Toleranzrichtlinien nach Material

Die folgende Tabelle bietet eine praktische Referenz für lineare Toleranzen (±mm) basierend auf typischen Branchenfähigkeiten. Beachten Sie den deutlichen Unterschied zwischen amorphen Harzen (wie ABS) und halbkristallinen Harzen (wie PP).

| Material | Schrumpfung | Kommerzielle Toleranz (±mm) | Feine Toleranz (± mm) |

|---|---|---|---|

| ABS | Niedrig | 0,20 $ | 0,05 $ - 0,10 $ |

| Polycarbonat (PC) | Niedrig | 0,20 $ | 0,05 $ - 0,10 $ |

| Acryl (PMMA) | Niedrig | 0,20 $ | 0,05 $ - 0,10 $ |

| Nylon (PA6) | Hoch | 0,30 $ | 0,15 $ |

| Polypropylen (PP) | Hoch | 0,30 - 0,40 $ | 0,15–0,20 $ |

| Polyethylen (HDPE) | Hoch | 0,30 - 0,40 $ | 0,20 $ |

| TPU / Gummi | Sehr hoch | 0,50 $ | 0,25 $ |

Hinweis: Bei diesen Werten handelt es sich um Schätzungen für kleine bis mittlere Merkmale (z. B. 25 mm bis 50 mm). Mit zunehmender Teilegröße müssen sich diese Toleranzbänder erweitern.

3. Kritische vs. unkritische Dimensionen

Einer der häufigsten Fehler bei der Teilekonstruktion ist die Anwendung einer „Pauschaltoleranz“ (z. B. „Alle Toleranzen ± 0,1 mm“) auf die gesamte Zeichnung. Dies treibt die Werkzeugkosten unnötig in die Höhe.

Bei der effektiven Toleranz werden Bemaßungen in zwei Kategorien unterteilt:

-

Kritische Abmessungen (CtF – Critical to Function):

Hierbei handelt es sich um Merkmale, die mit anderen Teilen interagieren – Schnappverbindungen, Lagerlöchern oder Dichtflächen. Diese erfordern Feine Toleranzen . Diese müssen Sie in der 2D-Zeichnung explizit kennzeichnen (häufig mit einem Symbol wie einer Raute oder einem Oval gekennzeichnet). -

Unkritische / Referenzabmessungen:

Dabei handelt es sich um ästhetische Flächen, Rippen oder Außenkonturen, die andere Bauteile nicht berühren. Diese sollten genutzt werden Kommerzielle Toleranzen . Durch die Lockerung dieser Toleranzen kann der Spritzgießer seine Prozesskontrolle auf die wenigen Abmessungen konzentrieren, die wirklich wichtig sind.

Entwerfen für Toleranzen

Der Kampf um enge Toleranzen wird oft auf dem CAD-Bildschirm des Konstrukteurs gewonnen oder verloren, lange bevor die Form geschnitten wird. Ein Design, das den Spritzgussprozess beeinträchtigt, wird niemals konsistente Abmessungen aufweisen, egal wie präzise die Form ist.

Hier sind die Best Practices für die Konstruktion von Teilen, die ihre Toleranzen natürlich einhalten.

1. Die „Steel Safe“ (Metal Safe)-Strategie

Dies ist das wichtigste Konzept für die Verwaltung von Toleranzen in einer neuen Form.

Da es sich bei der Kunststoffschrumpfung um eine Schätzung und nicht um eine Garantie handelt, sollten Sie die Form niemals genau zuschneiden genau Nennmaß sofort ermitteln. Entwerfen Sie stattdessen die Form so, dass Sie später Metall entfernen können, um die Toleranz einzustellen. Es ist leicht, Metall aus einer Form zu entfernen (Schleifen/EDM), aber es ist sehr schwierig und teuer, es wieder hinzuzufügen (Schweißen).

- Für Löcher (Kerne): Gestalten Sie den Metallstift leicht in der Form größer . Dadurch entsteht das Plastikloch kleiner . Wenn das Loch zu eng ist, können Sie den Stift nach unten drehen, um das Loch zu öffnen.

- Für Außenwände (Hohlräume): Schneiden Sie den Metallhohlraum leicht ein kleiner . Dadurch entsteht das Kunststoffteil kleiner . Wenn das Teil zu klein ist, können Sie die Hohlraumwände schleifen, um das Teil zu vergrößern.

2. Entformungswinkel und Dimensionsmessung

Formschrägen (Konizitäten) sind zwingend erforderlich, damit das Teil ohne Ziehen aus der Form ausgeworfen werden kann. Allerdings verkompliziert die Formschräge die Toleranzen, da eine konische Wand keine einzige Abmessung hat – sie ändert sich von unten nach oben.

- Der Konflikt: Wenn Sie eine Breite von 20 mm ± 0,1 angeben, die Wand jedoch eine Schräge von 2° aufweist, kann die Breite unten 20,0 mm und oben 20,5 mm betragen.

- Die Lösung: Sie müssen angeben wo es gilt die Toleranz.

- „Maßnahme am Hauptdurchmesser“: Normalerweise der breiteste Punkt.

- „An der Wurzel messen“: Die Basis des Features.

- Normalerweise benötigen Sie mindestens 0,5° bis 1° des Entwurfs für Standardfunktionen und 3° oder mehr für strukturierte Oberflächen.

3. Rippen, Vorsprünge und Einfallstellen

Merkmale wie Rippen (für Festigkeit) und Vorsprünge (für das Einsetzen von Schrauben) sind häufige Ursachen für Toleranzfehler – insbesondere für „Profil“- oder „Ebenheitsfehler“.

Wenn eine Rippe dort, wo sie auf die Hauptwand trifft, zu dick ist, speichert sie die Wärme. Wenn dieser dicke Schnittpunkt abkühlt, zieht er die Außenfläche nach innen und erzeugt eine Sink Mark (eine Depression).

- Toleranzauswirkung: Eine Einfallstelle beeinträchtigt die Ebenheitstoleranz der Oberfläche.

- Die Regel: Die Dicke einer Rippe sollte nicht mehr als betragen 60 % der Nennwandstärke.

4. GD&T: Jenseits linearer Toleranzen

Bei komplexen Teilen reichen einfache lineare Toleranzen (± mm) oft nicht aus. Kunststoffteile sind flexibel und neigen zum Verziehen, was bedeutet, dass sie möglicherweise richtig sind Größe aber das Falsche Form .

- Ebenheit: Entscheidend für die Abdichtung von Oberflächen. Da sich Kunststoffe verziehen, ist es äußerst schwierig, auf einer großen Fläche eine Ebenheit von 0,05 mm zu erreichen.

- Konzentrizität: Kritisch für Zahnräder oder rotierende Teile.

- Positionstoleranz: Stellt sicher, dass sich ein Schraubenansatz relativ zu den Ausrichtungsstiften an der richtigen Stelle befindet, was nützlicher ist als das Messen des Abstands vom Rand des Teils.

Profi-Tipp: Vermeiden Sie die Festlegung enger Ebenheitstoleranzen auf großen, nicht unterstützten Kunststoffoberflächen. Wenn Sie eine ebene Oberfläche benötigen, fügen Sie darunter Strukturrippen hinzu, um sie gegen Verformung zu versteifen.

Häufige Fehler beim Spritzgießen im Zusammenhang mit Toleranzen

Wenn ein Teil die Toleranz nicht einhält, liegt das selten daran, dass die Maschine einfach „falsch eingeschätzt“ hat. Toleranzfehler sind fast immer das Ergebnis spezifischer, erkennbarer Formfehler. Das Verständnis dieser Fehler ist der Schlüssel zur Behebung von Dimensionsproblemen.

1. Verzug (der „Kartoffelchip“-Effekt)

Verzug ist der häufigste Feind von Geometrische Bemaßung und Toleranzen (GD&T) , insbesondere Ebenheit und Profil.

- Die Ursache: Ein Verzug tritt auf, wenn verschiedene Teile des Formteils unterschiedlich schnell schrumpfen. Dies wird normalerweise verursacht durch:

- Ungleichmäßige Wandstärke: Dicke Abschnitte bleiben länger heiß als dünne Abschnitte.

- Ungleichmäßige Kühlung: Wenn eine Hälfte der Form 40 ist °C und der andere ist 60 °C , biegt sich das Teil beim Abkühlen zur heißeren Seite hin.

- Toleranzauswirkung: Ein Teil hat möglicherweise die richtige Länge und Breite, aber wenn es um 2 mm gebogen ist, passt es nicht auf eine flache Oberfläche. Dies macht es bei großen, flachen Teilen äußerst schwierig, enge Ebenheitstoleranzen (z. B. 0,1 mm) einzuhalten.

2. Unvorhersehbare Schrumpfung

Jeder Kunststoff schrumpft, aber Variation Beim Schrumpfen kommt es zu Toleranzen.

- Die Ursache: Die Schrumpfung wird durch die Dichte des verpackten Kunststoffs bestimmt. Wenn der „Nachdruck“ (Packungsphase) von Schuss zu Schuss schwankt oder der Anguss bei manchen Zyklen zu früh einfriert, verändert sich die Kunststoffmenge im Formhohlraum.

- Toleranzauswirkung: Dies führt zu linearen Bemaßungsfehlern. Ein Teil könnte 100,0 mm (perfekt) sein, und der nächste könnte 99,8 mm betragen, weil der Packungsdruck leicht gesunken ist.

- Anisotropie: Fasergefüllte Materialien (wie glasfaserverstärktes Nylon) schrumpfen in Fließrichtung viel weniger als in Querrichtung. Wenn der Formenbauer diese Ausrichtung nicht berücksichtigt hat, wird das Teil oval statt rund sein.

3. Einfallstellen

Eine Einfallstelle ist eine kleine Vertiefung oder Vertiefung auf der Oberfläche eines Teils.

- Die Ursache: Es entsteht, wenn die Außenhaut des Teils abkühlt und erstarrt, der innere Kern jedoch geschmolzen bleibt. Wenn der innere Kern abkühlt und schrumpft, zieht er die Außenhaut nach innen. Dies geschieht am häufigsten an dicken Kreuzungen, beispielsweise dort, wo eine Rippe oder ein Vorsprung auf eine Wand trifft.

- Toleranzauswirkung: Obwohl sie oft als kosmetischer Mangel betrachtet werden, sind Einfallstellen eine Toleranzkatastrophe für versiegelte Oberflächen. Weist eine O-Ring-Nut eine Einfallstelle auf, verändert sich lokal die Tiefe der Nut, wodurch ein Leckpfad entsteht.

4. Dimensionsinstabilität (Post-Molding)

Manchmal ist das Teil perfekt, wenn es das Werk verlässt, erfüllt aber beim Eintreffen beim Kunden nicht die Toleranzen.

- Hygroskopische Materialien: Kunststoffe mögen Nylon (PA) nehmen Feuchtigkeit aus der Luft auf. Durch die Wasseraufnahme quellen sie auf. Ein trockenes Nylonteil kann um 0,5 % bis 1,0 % wachsen, nachdem es einige Wochen lang Feuchtigkeit ausgesetzt war.

- Wärmeausdehnung: Kunststoffe haben einen hohen Wärmeausdehnungskoeffizienten (CTE). Eine in einem Kaltlager durchgeführte Toleranzprüfung kann zu anderen Ergebnissen führen als eine in einer Warmmontageanlage.

- Stressentspannung: Wenn ein Teil mit hoher innerer Spannung (aufgrund schneller Abkühlung) ausgeworfen wird, kann es sich im Laufe von 24 bis 48 Stunden langsam verformen, da sich die Moleküle in ihren natürlichen Zustand entspannen.

Optimierung des Spritzgussprozesses für enge Toleranzen

Beim Erreichen enger Toleranzen geht es nicht nur um den Bau einer präzisen Form; es geht darum, einen stabilen, wiederholbaren Prozess zu etablieren. Wenn die Fertigungsbedingungen schwanken – auch nur geringfügig –, verschieben sich die Abmessungen der Teile.

So optimieren erstklassige Spritzgießer den Prozess, um Präzisionstoleranzen einzuhalten.

1. Wissenschaftliches Formen (entkoppeltes Formen)

Die „alte“ Art des Formens bestand darin, die Form so schnell wie möglich zu füllen, bis sie voll war, wobei oft auf eine kontinuierliche Druckeinstellung zurückgegriffen wurde. Das ist inkonsistent.

Moderne Präzisionsformer verwenden Wissenschaftliches Formen (oft als entkoppeltes Formen bezeichnet). Diese Technik unterteilt den Formprozess in zwei unterschiedliche Phasen, um eine maximale Kontrolle zu erreichen:

- Stufe 1 (Geschwindigkeitsregelung): Mithilfe der Geschwindigkeitsregelung wird die Form zu ca. 95–98 % gefüllt. Dies geschieht schnell, um sicherzustellen, dass das Material nicht vorzeitig gefriert.

- Stufe 2 (Druckkontrolle): Die Maschine schaltet auf Drucksteuerung um, um die letzten 2–5 % der Kavität zu „verpacken“. Diese Packphase gleicht die Schrumpfung aus.

Warum dies bei Toleranzen hilft: Durch die Entkopplung dieser Phasen kann der Spritzgießer genau steuern, wie viel Kunststoff bei jedem einzelnen Schuss in die Form gepackt wird, wodurch Dichteschwankungen vermieden werden, die zu Größenschwankungen führen.

2. Materialhandhabung und Trocknung

Mit nassem Material können Sie keine Präzisionsteile formen.

Viele technische Harze (Nylon, PC, PET, ABS) sind es hygroskopisch Das heißt, sie nehmen Feuchtigkeit aus der Luft auf. Wenn nasser Kunststoff geschmolzen wird, verwandelt sich das Wasser in Dampf, wodurch Hohlräume entstehen und die Molekülketten des Kunststoffs abgebaut werden.

- Das Ergebnis: Der Kunststoff wird weniger viskos (flüssiger), was dazu führt, dass sich die Form überfüllt oder ausfranst, wodurch sich die Abmessungen verändern.

- Die Lösung: Präzisionsformer verwenden Adsorptionstrockner um Feuchtigkeit bis zu einem bestimmten Taupunkt (z. B. -40 °C) zu entfernen, bevor das Material überhaupt in die Maschine gelangt.

3. Erweiterte Prozesskontrollen

Für die Toleranzklassen „Fein“ oder „Präzision“ reichen Standard-Maschinensteuerungen möglicherweise nicht aus. Fortschrittliche Technologien werden verwendet, um die Umgebung innerhalb der Form selbst zu überwachen.

-

Drucksensoren im Formhohlraum:

Anstatt sich auf das Manometer der Maschine zu verlassen (das weit von der Form entfernt ist), werden Sensoren direkt im Formhohlraum platziert. Sie teilen der Maschine genau mit, wann die Form voll ist und wann von Füllen auf Packen umgeschaltet werden muss. Dadurch kann sich die Maschine in Echtzeit anpassen, wenn sich die Materialviskosität geringfügig ändert. -

Konforme Kühlung:

Standardformen verwenden zur Kühlung gerade gebohrte Wasserleitungen, die in komplexen Bereichen „Hot Spots“ hinterlassen können. Bei der konformen Kühlung werden 3D-gedruckte Metalleinsätze verwendet, um Kühlkanäle zu erzeugen, die sich krümmen und drehen, um der exakten Form des Teils zu folgen.- Vorteil: Dadurch wird sichergestellt, dass jeder Millimeter des Teils mit der exakt gleichen Geschwindigkeit abkühlt, wodurch Verformungen und das Einhalten enger Toleranzen praktisch ausgeschlossen werden.

4. Wartung und Kalibrierung der Werkzeuge

Eine Form ist eine bewegliche Maschine, die mit der Zeit verschleißt.

- Entlüftungsreinigung: Wenn Luft aus der Form entweicht, hinterlässt sie Rückstände in den Lüftungsschlitzen. Wenn die Lüftungsschlitze verstopfen, wird Luft eingeschlossen, wodurch ein Gegendruck entsteht, der verhindert, dass der Kunststoff das Detail vollständig ausfüllt. Dies führt zu „Short Shots“ (unterdimensionierten Teilen).

- Verschleiß der Trennlinie: Über Tausende von Zyklen können sich die Stahlkanten, die die Form abdichten, abnutzen, was zu „Flash“ (austreten von überschüssigem Kunststoff) führen kann. Flash erhöht die Dicke des Teils und verschiebt die Abmessungen entlang der Trennlinie.

Optimierung des Spritzgussprozesses für enge Toleranzen

Beim Erreichen enger Toleranzen geht es nicht nur um den Bau einer präzisen Form; es geht darum, einen stabilen, wiederholbaren Prozess zu etablieren. Wenn die Fertigungsbedingungen schwanken – auch nur geringfügig –, verschieben sich die Abmessungen der Teile.

So optimieren erstklassige Spritzgießer den Prozess, um Präzisionstoleranzen einzuhalten.

1. Wissenschaftliches Formen (entkoppeltes Formen)

Die „alte“ Art des Formens bestand darin, die Form so schnell wie möglich zu füllen, bis sie voll war, wobei oft auf eine kontinuierliche Druckeinstellung zurückgegriffen wurde. Das ist inkonsistent.

Moderne Präzisionsformer verwenden Wissenschaftliches Formen (oft als entkoppeltes Formen bezeichnet). Diese Technik unterteilt den Formprozess in zwei unterschiedliche Phasen, um eine maximale Kontrolle zu erreichen:

- Stufe 1 (Geschwindigkeitsregelung): Mithilfe der Geschwindigkeitsregelung wird die Form zu ca. 95–98 % gefüllt. Dies geschieht schnell, um sicherzustellen, dass das Material nicht vorzeitig gefriert.

- Stufe 2 (Druckkontrolle): Die Maschine schaltet auf Drucksteuerung um, um die letzten 2–5 % der Kavität zu „verpacken“. Diese Packphase gleicht die Schrumpfung aus.

Warum dies bei Toleranzen hilft: Durch die Entkopplung dieser Phasen kann der Spritzgießer genau steuern, wie viel Kunststoff bei jedem einzelnen Schuss in die Form gepackt wird, wodurch Dichteschwankungen vermieden werden, die zu Größenschwankungen führen.

2. Materialhandhabung und Trocknung

Mit nassem Material können Sie keine Präzisionsteile formen.

Viele technische Harze (Nylon, PC, PET, ABS) sind es hygroskopisch Das heißt, sie nehmen Feuchtigkeit aus der Luft auf. Wenn nasser Kunststoff geschmolzen wird, verwandelt sich das Wasser in Dampf, wodurch Hohlräume entstehen und die Molekülketten des Kunststoffs abgebaut werden.

- Das Ergebnis: Der Kunststoff wird weniger viskos (flüssiger), was dazu führt, dass sich die Form überfüllt oder ausfranst, wodurch sich die Abmessungen verändern.

- Die Lösung: Präzisionsformer verwenden Adsorptionstrockner um Feuchtigkeit bis zu einem bestimmten Taupunkt (z. B. -40 °C) zu entfernen, bevor das Material überhaupt in die Maschine gelangt.

3. Erweiterte Prozesskontrollen

Für die Toleranzklassen „Fein“ oder „Präzision“ reichen Standard-Maschinensteuerungen möglicherweise nicht aus. Fortschrittliche Technologien werden verwendet, um die Umgebung innerhalb der Form selbst zu überwachen.

-

Drucksensoren im Formhohlraum:

Anstatt sich auf das Manometer der Maschine zu verlassen (das weit von der Form entfernt ist), werden Sensoren direkt im Formhohlraum platziert. Sie teilen der Maschine genau mit, wann die Form voll ist und wann von Füllen auf Packen umgeschaltet werden muss. Dadurch kann sich die Maschine in Echtzeit anpassen, wenn sich die Materialviskosität geringfügig ändert. -

Konforme Kühlung:

Standardformen verwenden zur Kühlung gerade gebohrte Wasserleitungen, die in komplexen Bereichen „Hot Spots“ hinterlassen können. Bei der konformen Kühlung werden 3D-gedruckte Metalleinsätze verwendet, um Kühlkanäle zu erzeugen, die sich krümmen und drehen, um der exakten Form des Teils zu folgen.- Vorteil: Dadurch wird sichergestellt, dass jeder Millimeter des Teils mit der exakt gleichen Geschwindigkeit abkühlt, wodurch Verformungen und das Einhalten enger Toleranzen praktisch ausgeschlossen werden.

4. Wartung und Kalibrierung der Werkzeuge

Eine Form ist eine bewegliche Maschine, die mit der Zeit verschleißt.

- Entlüftungsreinigung: Wenn Luft aus der Form entweicht, hinterlässt sie Rückstände in den Lüftungsschlitzen. Wenn die Lüftungsschlitze verstopfen, wird Luft eingeschlossen, wodurch ein Gegendruck entsteht, der verhindert, dass der Kunststoff das Detail vollständig ausfüllt. Dies führt zu „Short Shots“ (unterdimensionierten Teilen).

- Verschleiß der Trennlinie: Über Tausende von Zyklen können sich die Stahlkanten, die die Form abdichten, abnutzen, was zu „Flash“ (austreten von überschüssigem Kunststoff) führen kann. Flash erhöht die Dicke des Teils und verschiebt die Abmessungen entlang der Trennlinie.

Toleranzen messen und überprüfen

Die Herstellung eines Teils ist nur die halbe Miete; Der Nachweis, dass es die technischen Spezifikationen erfüllt, ist die andere Hälfte. In Hochpräzisionsindustrien wie der Medizin- und Automobilindustrie ist „es sieht gut aus“ kein gültiges Qualitätskriterium.

Abhängig von der Toleranzklasse und dem Merkmalstyp verwenden Hersteller einen abgestuften Ansatz für die Messtechnik (Messung).

1. Koordinatenmessgeräte (KMGs)

Die CMM ist der Goldstandard zur Überprüfung der Spritzgusstoleranzen. Es verwendet einen hochempfindlichen Tastkopf, um bestimmte Punkte auf der Oberfläche des Teils physisch abzutasten und sie im 3D-Raum abzubilden.

- Am besten geeignet für: Kritische Abmessungen mit engen Toleranzen (z. B. ± 0,05 mm), Lochdurchmessern und geometrischen Toleranzen wie Ebenheit oder Parallelität.

- Die Limitation: Da eine physische Sonde verwendet wird, kann es langsam sein. Außerdem kann es bei sehr weichen Materialien (wie TPE oder Gummi) durch den Druck der Sonde selbst zu einer Verformung des Teils kommen, was zu ungenauen Messwerten führt.

2. Optische und visuelle Messsysteme

Für Teile, die zu klein, zu flexibel oder zu komplex für einen Messtaster sind, kommen optische Systeme zum Einsatz. Diese Systeme verwenden hochauflösende Kameras und Kantenerkennungssoftware, um Abmessungen zu messen, ohne das Teil physisch zu berühren.

- Am besten geeignet für:

- Weiche/flexible Teile: Messen einer Gummidichtung, ohne diese zu verformen.

- Kleine Details: Für das bloße Auge unsichtbare Mikroformungsmerkmale.

- Geschwindigkeit: Sofortiges Messen mehrerer Dimensionen in einem einzigen „Schnappschuss“ (z. B. Überprüfen aller 4 Lochpositionen auf einmal).

3. Computertomographie (CT)-Scannen

Das ist der neueste Stand der Spritzgussmesstechnik. Beim CT-Scannen wird mithilfe von Röntgenstrahlen ein vollständiges 3D-Modell des Teils erstellt – sowohl innen als auch außen.

- Warum es ein Game Changer ist:

- Interne Überprüfung: Es ist das nur zerstörungsfreie Methode zur Messung interner Merkmale, wie z. B. der Wandstärke eines Hohlteils oder der Innengewinde eines medizinischen Luer-Anschlusses.

- Fehlererkennung: Es kann in das Innere des Kunststoffs hineinschauen und versteckte Hohlräume (Luftblasen) erkennen, die das Teil schwächen, selbst wenn die Außenmaße perfekt sind.

- Teil-zu-CAD-Overlay: Die software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Funktionsmessung (Go/No-Go-Vorrichtungen)

Während KMGs Daten liefern, müssen Sie manchmal nur Folgendes wissen: „Passt es?“

Für die Produktion großer Stückzahlen fertigen Spritzgießer häufig Sonderanfertigungen Überprüfen Sie die Vorrichtungen . Hierbei handelt es sich um präzisionsgefertigte Metallblöcke oder Ständer, die das Gegenstück nachahmen.

- Go/No-Go: Wenn das Teil in die Vorrichtung passt, besteht es. Wenn nicht, schlägt es fehl.

- Geschwindigkeit: Dadurch können Bediener 100 % der Teile in der Produktionslinie unmittelbar nach dem Auswurf aus der Maschine überprüfen und so sicherstellen, dass eine Prozessabweichung sofort erkannt wird.

Kostenüberlegungen und Toleranzauswahl

Diere is a fundamental rule in manufacturing: Präzision kostet Geld.

Für Projektmanager und Designer ist es von entscheidender Bedeutung, den Zusammenhang zwischen Toleranzenge und Produktionskosten zu verstehen. Ein häufiger Fehler besteht darin, eine pauschale „enge Toleranz“ auf eine gesamte Zeichnung anzuwenden, was die Kosten einer Form unnötig verdoppeln oder verdreifachen kann.

1. Die Beziehung zwischen Toleranz und Kosten

Die cost of achieving a tolerance is not linear; it is exponentiell .

- Handelsübliche Toleranzen (± 0,1 mm - ± 0,3 mm): Diese are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Präzisionstoleranzen (± 0,05 mm): Um diesen Bereich zu halten, muss der Formenbauer langsamere EDM-Prozesse (Electrical Discharge Machining) und höherwertigen Stahl verwenden und der Formenbauer muss langsamere Zykluszeiten ausführen, um die thermische Stabilität sicherzustellen.

- Ultrapräzision (± 0,01 mm): Dies erfordert spezielle Mikroformgeräte, klimatisierte Prüfräume und eine 100-prozentige Teileprüfung. Die Kosten können sein 5x bis 10x die Grundlinie.

2. Balance zwischen Präzision und Kosteneffizienz

Um das Budget ohne Qualitätseinbußen zu optimieren, verwenden Sie a „Risikobasierte Toleranz“ Strategie:

- Kritische Merkmale identifizieren (CtF): Weisen Sie enge Toleranzen zu nur zu den wichtigen Merkmalen – Schnappverbindungen, Lagerbohrungen und Dichtflächen.

- Den Rest lockern: Für unkritische Merkmale wie Rippen, Außenwandstärke oder dekorative Oberflächen verwenden Sie handelsübliche Toleranzen. Dies gibt dem Spritzgießer ein größeres „Prozessfenster“, um gute Teile effizient herzustellen.

Fallstudien: Beispiele aus der Praxis

Um diese Prinzipien in der Praxis zu sehen, schauen wir uns an, wie verschiedene Branchen mit Toleranzen umgehen.

Medizinische Geräte (hohe Präzision)

- Anwendung: Ein Einstellrad für die Dosierung an einem Insulinpen.

- Toleranzstrategie: Erfordert extrem enge Toleranzen (± 0,02 mm) an der Innenverzahnung, um sicherzustellen, dass die richtige Medikamentendosis abgegeben wird.

- Kompromiss: Hohe Werkzeugkosten und langsamere Zykluszeiten werden in Kauf genommen, da die Patientensicherheit oberste Priorität hat. Für die Stabilität werden Materialien wie PEEK oder Polycarbonat verwendet.

Automobilkomponenten (Mixed Precision)

- Anwendung: Eine Innenverkleidung einer Autotür.

- Toleranzstrategie:

- Befestigungsclips: Enge Toleranz, um sicherzustellen, dass die Platte klapperfrei am Metallrahmen einrastet.

- Oberflächenkontur: Lockerere Toleranz bei großen Kunststoffkurven. Die Flexibilität des Materials ermöglicht eine Anpassung an die Karosserie.

- Kompromiss: Der Fokus liegt eher auf „Passform und Finish“ als auf Genauigkeit im Mikrometerbereich.

Unterhaltungselektronik (Schwerpunkt Kosmetik)

- Anwendung: Ein TV-Fernbedienungsgehäuse.

- Toleranzstrategie: Die most critical tolerance is the Trennlinie passen zwischen der oberen und unteren Hälfte. Wenn die Toleranz nicht eingehalten wird, spürt der Benutzer eine scharfe Kante.

- Kompromiss: Ingenieure konzentrieren sich eher auf „Spalt- und Bündigheitstoleranzen“ als auf interne Maßgenauigkeit.

Fazit

Wichtige Erkenntnisse zu Spritzgusstoleranzen

Spritzgießen ist ein komplexer Tanz aus Hitze, Druck und Materialwissenschaft. Während „perfekte“ Abmessungen theoretisch unmöglich sind, vorhersehbar Dimensionen sind mit dem richtigen Ansatz erreichbar.

- Das Material bestimmt das Potenzial: Sie können bei Polypropylen (hohe Schrumpfung) nicht die gleichen Toleranzen einhalten wie bei Polycarbonat (geringe Schrumpfung).

- Ausführung „Steel Safe“: Gestalten Sie die Form immer so, dass Metall entfernt werden kann. Es handelt sich um die günstigste Versicherung gegen Toleranzausfälle.

- Prozesskontrolle ist König: Eine präzise Form ist ohne einen stabilen Prozess nutzlos. Techniken wie Entkoppeltes Formen and Wissenschaftliches Formen sind für die Konsistenz unerlässlich.

- Kommunizieren Sie frühzeitig: Die most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Zukünftige Trends in der Präzisionsfertigung

Während Branchen wie Mikrofluidik und Wearable Tech wachsen, verschiebt die Nachfrage nach Präzision die Grenzen des Möglichen.

- Intelligente Formen: Formen, die mit KI-gesteuerten Sensoren ausgestattet sind, die den Einspritzdruck in Echtzeit automatisch anpassen, um Materialschwankungen auszugleichen.

- Mikroformen: Die ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Durch das Verständnis der Grenzen und Möglichkeiten des Spritzgussverfahrens können Ingenieure Teile entwerfen, die nicht nur herstellbar, sondern auch funktional, kosteneffizient und von hoher Qualität sind.

Häufig gestellte Fragen (FAQ)

1. Was ist die Standardtoleranz beim Spritzgießen?

Diere is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm bis ± 0,25 mm für kleine bis mittlere Teile. Für hochpräzise Teile können die Toleranzen auf ± eingeengt werden 0,05 mm , obwohl dies die Kosten erheblich erhöht.

2. Welches Kunststoffmaterial hat die engsten Toleranzen?

Amorphe Harze mit geringen Schrumpfraten weisen die besten Toleranzen auf.

- Am besten: Flüssigkristallpolymer (LCP) , Polycarbonat (PC) , ABS , und PEEK .

- Besser mit Füllstoffen: Hinzufügen Glasfaser or Kohlefaser auf jedes Material (sogar Nylon oder PP) reduziert die Schrumpfung erheblich und verbessert die Toleranzkontrolle.

3. Warum ist mein Spritzgussteil kleiner als das Design?

Dies ist wahrscheinlich darauf zurückzuführen Schrumpfung . Alle Kunststoffe schrumpfen beim Abkühlen. Wenn der Formenbauer die „Schrumpfrate“ Ihres spezifischen Materials nicht genau berechnet und die Form zum Ausgleich nicht vergrößert hat, wird das endgültige Teil zu klein sein. Es kann auch durch niedrige Werte verursacht werden Packdruck während des Formprozesses.

4. Kann ich bei Kunststoffteilen „Null-Toleranz“ erreichen?

Nein. „Null Toleranz“ ist in jedem Herstellungsprozess physikalisch unmöglich, insbesondere bei Kunststoff. Kunststoff ist temperatur- und feuchtigkeitsempfindlich; Ein Teil, das in einem kalten Raum gemessen wird, unterscheidet sich von einem Teil, das in einem heißen Raum gemessen wird. Sie müssen immer einen akzeptablen Bereich definieren (z. B. ± 0,02 mm).

5. Wie kann ich ein verzogenes Teil reparieren, das außerhalb der Toleranz liegt?

Verzug wird normalerweise durch ungleichmäßige Kühlung verursacht.

- Design-Fix: Stellen Sie sicher Die Wandstärke ist gleichmäßig . Das Ausbohren dicker Abschnitte kann hilfreich sein.

- Prozessbehebung: Passen Sie die an Abkühlzeit oder stellen Sie sicher, dass die Formtemperatur sowohl auf der Kavitäts- als auch auf der Kernseite konstant ist.

- Werkzeugkorrektur: Hinzufügen Konforme Kühlung Kanäle zur Form, um heiße Stellen zu bekämpfen.

6. Was ist der Unterschied zwischen ISO 2768 und ISO 20457?

- ISO 2768 ist eine allgemeine Toleranznorm, die in erster Linie dafür gedacht ist Bearbeitete Metallteile . Bei Kunststoffen wird es häufig falsch angewendet.

- ISO 20457 (ehemals DIN 16901) ist der spezifische Standard für Spritzgussteile aus Kunststoff , unter Berücksichtigung von Formvariablen wie Schrumpfung und Elastizität. Für Kunststoffkomponenten sollten Sie sich immer an ISO 20457 orientieren.

7. Beeinflusst die Wandstärke die Toleranz?

Ja, deutlich. Dickere Wände schrumpfen stärker und neigen dazu Einfallstellen and Hohlräume . Ursache dafür ist eine inkonsistente Wandstärke Verzug . Der beste Weg, einheitliche Abmessungen zu gewährleisten, besteht darin, die Wände gleichmäßig und relativ dünn zu halten (typischerweise 2–3 mm).