Wie verändert das 5-Achsen-Schneiden das moderne Formendesign?

Formenbau ist von restriktiven 2D-Entwürfen zu Hochpräzision übergegangen 5-Achsen-CNC-Schneiden , ein Wundel, der es Herstellern ermöglicht, komplexe, oderganische Geometrien mit einem einzigen Setup zu erstellen. Durch die Nutzung gleichzeitige mehrachsige Bewegung Die 5-Achsen-Technologie eliminiert die geometrischen Einschränkungen des herkömmlichen 3-Achsen-Fräsens, verkürzt die Produktionsdurchlaufzeiten um 30–50 % und verbessert die Oberflächengüte deutlich.

Was ist Formenbau im digitalen Zeitalter?

In der modernen Fertigung Formenbau ist die kritische Entwicklungsphase, in der eine Negativkavität erstellt wird, um bestimmte Teile durch Spritzgießen oder Gießen herzustellen. Traditionell basierte dieser Prozess auf 2D-Zeichnungen, die umfangreiche manuelle Interpretationen und mehrere maschinelle Neupositionierungen erforderten.

Heute fortgeschritten Formenbau nutzt CAD (Computergestütztes Design) um 3D-Modelle zu erstellen, die direkt in komplexe Werkzeugwege für CNC-Maschinen übersetzt werden. Dieser digitale Thread stellt sicher, dass die endgültige physische Form eine exakte mathematische Nachbildung der Entwurfsabsicht ist.

Die Grenzen traditioneller 2D- und 3-Achsen-Methodeen

Vor der weit verbreiteten Einführung der Mehrachsentechnologie sahen sich Ingenieure bei der Umstellung von flachen Designs auf physische Formen mit einer erheblichen „Übersetzungslücke“ konfrontiert. Herkömmliche Methoden hatten oft Probleme mit:

- Unterschnitte: Merkmale, die von einem Werkzeug, das sich nur auf der X-, Y- und Z-Achse bewegt, nicht erreicht werden können.

- Tiefe Hohlräume: Stundardwerkzeuge vibrieren oft oder brechen, wenn sie tief in eine Form greifen, ohne dass sie geneigt werden können.

- Manuelles Bankdrücken: Schlechte Oberflächengüten von 3-Achsen-Maschinen erforderten oft stundenlange Arbeit manuelles Polieren (auch Benching genannt), um die erforderliche Glätte zu erreichen.

Technische Definition: Komplexe Geometrien beziehen sich auf komplizierte Teilemerkmale – wie steile vertikale Wände, tiefe Rippen und ungleichmäßige rationale B-Splines (NURBS)-Oberflächen –, die erfordern, dass sich das Schneidwerkzeug dem Werkstück aus verschiedenen Winkeln nähert.

Warum 5-Achsen-Schneiden die Lösung für Komplexität ist

Die Entwicklung hin zu 5-Achsen-Schneiden stellt einen Paradigmenwechsel in unserer Herangehensweise dar Formenbau . Im Gegensatz zu 3-Achsen-Maschinen bewegen 5-Achsen-Zentren ein Werkzeug oder ein Teil gleichzeitig auf fünf verschiedenen Achsen (X, Y, Z sowie die Rotationsachsen A und B).

| Funktion | Traditionelle 3-Achsen | Erweiterte 5-Achsen |

|---|---|---|

| Einrichtungszeit | Für unterschiedliche Winkel sind mehrere Einstellungen erforderlich. | Single-Setup Bearbeitung für alle Gesichter. |

| Werkzeuglänge | Lange, flexible Werkzeuge für große Reichweite erforderlich. | Kurze, starre Werkzeuge Verwendung durch Neigen des Kopfes. |

| Oberflächenbeschaffenheit | In Kurven sind häufig Trittspuren sichtbar. | Überlegenes Finish durch konstanten Werkzeugkontaktpunkt. |

| Genauigkeit | Fehlergefahr beim Umspannen des Teils. | Hohe Präzision da das Teil fest bleibt. |

Technische Definition: Simultane 5-Achsen-Bearbeitung ist ein Prozess, bei dem die CNC-Maschine die Ausrichtung des Werkzeugs kontinuierlich anpasst, um es während des gesamten Schnitts senkrecht (oder in einem bestimmten optimalen Winkel) zur Teileoberfläche zu halten.

Die Evolution: Von der Blaupause zur „lebenden“ Geometrie

Der Übergang zur 5-Achsen-Technologie hat die „Design for Manufacturing“-Fesseln, die einst Ingenieure einschränkten, effektiv beseitigt. Wir entwerfen keine Formen mehr, die auf einer Maschine basieren kann erreichen, sondern vielmehr davon, was das Endprodukt ist Bedürfnisse sein.

- 2D-Ära: Konzentriert sich auf flache Trennfugen und einfache Geometrien.

- 3D/3-Achsen-Ära: Tiefe eingeführt, aber für komplexe Details waren „Elektroden“ und EDM (Electrical Discharge Machining) erforderlich.

- 5-Achsen-Ära: Aktiviert Hochgeschwindigkeitsbearbeitung (HSM) aus gehärtetem Stahl, wodurch organische Formen und tiefe Hohlräume direkt gefräst werden können.

Über den Autor

Baifu ist ein leitender Fertigungsingenieur mit über 12 Jahre Erfahrung im Werkzeug- und Formenbau . Besitz einer Professional Engineer (PE)-Lizenz und zertifiziert in Erweiterte CAM-Programmierung Sie haben die Implementierung von 5-Achsen-Workflows für Tier-1-Automobilzulieferer überwacht. Baifu leistet häufig Beiträge zum International Journal of Mould & Die Excellence und Mitglied der Gesellschaft der Fertigungsingenieure (KMU) .

Die Lücke schließen: Warum 2D-Design und 3-Achsen-Methoden zu kurz kommen

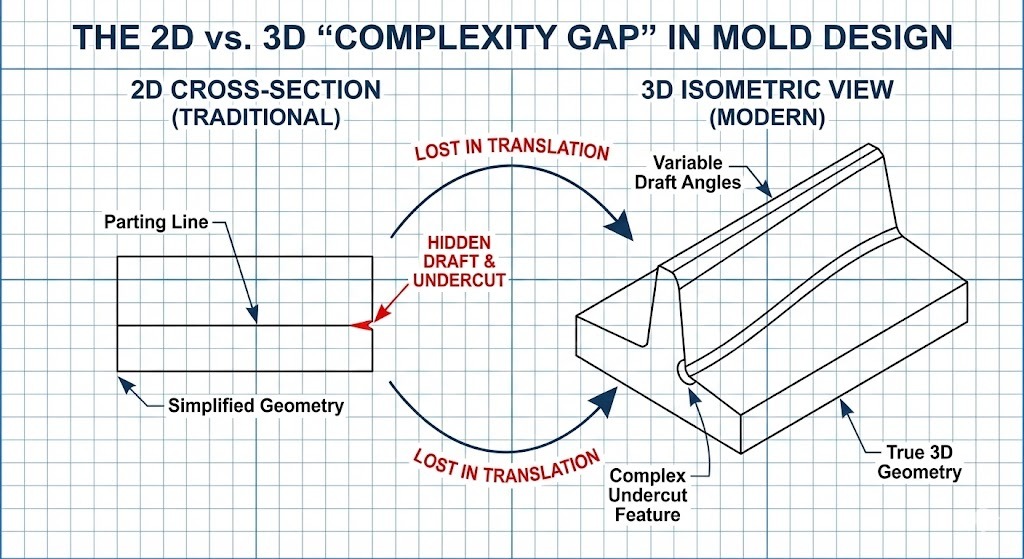

Während Formenbau Während die Grundlagen auf 2D-Entwürfen basierten, hat die steigende Nachfrage nach „organischen“ und leistungsstarken Produkten die Grenzen des Flat-Plane-Denkens deutlich gemacht. In einem wettbewerbsintensiven Markt führt die Verwendung traditioneller 2D-zentrierter Arbeitsabläufe zu einer „Komplexitätsobergrenze“, die Innovationen behindert und die Kosten in die Höhe treibt.

Was sind die Hauptbeschränkungen des 2D-Formdesigns?

Traditionell Formenbau Normalerweise beginnt man mit 2D-Layouts, die die Trennlinie, Angusspositionen und Kühlkanäle definieren. Die Übersetzung dieser flachen Darstellungen in ein dreidimensionales physisches Objekt führt jedoch zu mehreren kritischen Engpässen:

- Räumliche Fehlinterpretation: Komplexe Schnittpunkte gekrümmter Oberflächen sind in 2D schwer darzustellen, was zu Konstruktionsfehlern führt, die oft erst während der physischen Bearbeitungsphase entdeckt werden.

- Der Engpass „Elektrode“: In 2D-gesteuerten 3-Achsen-Umgebungen können scharfe Innenecken und tiefe, schmale Rippen nicht direkt gefräst werden. Designer müssen sekundär entwerfen EDM-Elektroden (Kupfer- oder Graphitwerkzeuge), um die Form in den Stahl zu „brennen“, wodurch sich der Zeitplan um Tage oder Wochen verlängert.

- Geometrische Inkompatibilität: Bei 2D-Konstruktionen fehlen häufig Daten für variable Formschrägen, die für den sauberen Auswurf komplexer Kunststoffteile unerlässlich sind.

Der Aufstieg fortschrittlicher Bearbeitungstechniken

Um diese Einschränkungen zu überwinden, hat sich die Branche zu einem integrierten System entwickelt CAD/CAM/CNC Ökosystem. Diese Entwicklung wird durch den Bedarf an höherer Präzision und der Fähigkeit vorangetrieben, Dinge herzustellen, die einst als „nicht bearbeitbar“ galten.

1. CNC-Bearbeitung und der digitale Zwilling

Der Umzug nach CNC (Computer Numerische Steuerung) Die Bearbeitung ermöglichte den ersten echten Bruch mit den 2D-Einschränkungen. Durch die Verwendung von a Digitaler Zwilling – eine virtuelle Nachbildung der Form – Konstrukteure können den Schneidvorgang simulieren, bevor ein einziger Stahlspäne entfernt wird.

2. Mehrachsige Bearbeitung: Die 3 2-Strategie

Bevor das vollständige simultane 5-Achsen-Schneiden zum Standard wurde, übernahmen viele Betriebe die Technologie 3 2 Bearbeitung (auch als indexierte 5-Achsen-Achse bekannt).

- So funktioniert es: Die Maschine fixiert das Teil in einem bestimmten Winkel (die 2 Achsen) und führt dann das standardmäßige 3-Achsen-Fräsen durch.

- Der Vorteil: Dadurch kann das Werkzeug Flächen erreichen, die zuvor nicht zugänglich waren, obwohl das Werkzeug immer noch zwischen den Ausrichtungen anhalten und starten muss.

3. Komplementäre Technologien: EDM und Laser

Auch beim fortgeschrittenen Fräsen spielen in der Moderne andere Techniken eine unterstützende Rolle Formenbau :

- EDM (elektrische Entladungsbearbeitung): Wird für extrem feine Details oder gehärtete Materialien verwendet, bei denen ein mechanisches Schneiden nicht möglich ist.

- Lasertexturierung: Ersetzt chemisches Ätzen, um präzise Körnungen und Muster direkt auf die 3D-Oberfläche der Form aufzutragen.

Definieren wichtiger technischer Begriffe

- Formschräge: Der Grad der Verjüngung der vertikalen Wände einer Form, damit das geformte Teil leicht entnommen werden kann.

- Unterschnitt: Eine Funktion in einer Formkonstruktion, die verhindert, dass das Teil direkt ausgeworfen wird, was normalerweise erfordert, dass „Schieber“ oder „Heber“ aus dem Weg geräumt werden.

- Werkzeugweg: Der berechnete Weg, dem das Schneidwerkzeug folgt, um Material vom Formblock zu entfernen.

Vergleich der Workflow-Effizienz

| Phase | Traditionell 2D/3-Axis | Modernes 3D/5-Achsen |

|---|---|---|

| Designabsicht | Begrenzt durch Werkzeugzugriff. | Angetrieben durch die Teilleistung. |

| Fertigungsgeschwindigkeit | Langsam aufgrund mehrerer Setups. | Schnell durch kontinuierliches Schneiden. |

| Werkzeugkosten | Hoch (benutzerdefinierte Elektroden erforderlich). | Niedrig (Verwendet kürzere Standardfräser). |

| Oberflächenkonsistenz | Variabel (manuelles Polieren erforderlich). | Gleichmäßig (maschinell perfektes Finish). |

Tiefer Einblick: Wie 5-Achsen-Schneiden komplexe Formgeometrien meistert

5-Achsen-Schneiden ist ein subtraktiver Fertigungsprozess, bei dem eine CNC-Maschine ein Schneidwerkzeug oder ein Werkstück gleichzeitig über fünf verschiedene Achsen bewegt. In Formenbau Diese Technologie ermöglicht es der Spindel, senkrecht zu komplexen, gekrümmten Oberflächen zu bleiben, wodurch tiefe Hohlräume, steile Wände und komplizierte Hinterschnitte erzeugt werden können, die mit standardmäßiger 3-Achsen-Ausrüstung physikalisch unmöglich zu erreichen sind.

Wie funktioniert die 5-Achsen-Bearbeitung?

Während a standard 3-axis machine moves along the X, Y und Z Linearachsen, eine 5-Achsen-Maschine fügt zwei Rotationsachsen hinzu (normalerweise als bezeichnet). A und B , or A und C ).

- Linearachsen (X, Y, Z): Bewegen Sie das Werkzeug nach links/rechts, vorwärts/rückwärts und oben/unten.

- Rotationsachsen (A, B, C): Kippen oder drehen Sie das Werkzeug oder den Tisch, um den Annäherungswinkel zu ändern.

Durch die Koordination aller fünf Bewegungen kann die Maschine das Schneidwerkzeug um die Geometrie einer Form „wickeln“. Dadurch wird sichergestellt, dass sich die Werkzeugspitze immer in der effizientesten Schneidposition befindet, unabhängig davon, wie organisch oder unregelmäßig die Form ist.

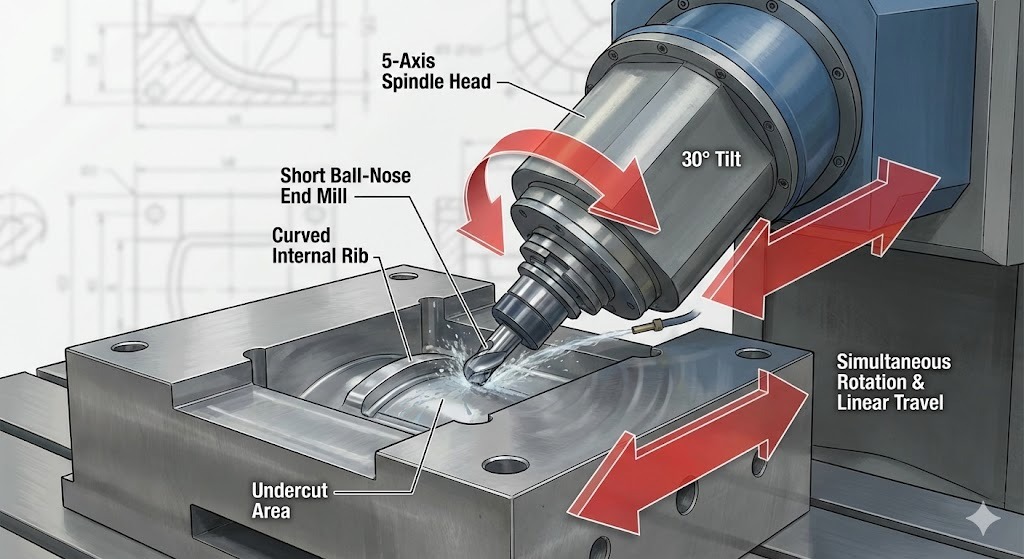

Die drei wichtigsten Vorteile des 5-Achsen-Schneidens im Formenbau

Der Hauptgrund, den Ingenieure angeben Formenbau Bei der 5-Achs-Produktion geht es darum, ein Maß an Präzision und Effizienz zu erreichen, das 3-Achs-Maschinen nicht erreichen können.

1. Hervorragende Oberflächenbeschaffenheit und „Muschel“-Kontrolle

Auf einer 3-Achsen-Maschine führt das Schneiden einer gekrümmten Oberfläche zu „Treppenstufen“. Um dies zu beheben, müssen die Arbeiter Stunden damit verbringen manuelles Bankdrücken (Polieren). Eine 5-Achsen-Maschine neigt das Werkzeug, um eine konstante Neigung zu gewährleisten Höckerhöhe (oder Wellenhöhe), was zu einer so glatten Oberfläche führt, dass oft keine Nachbearbeitung erforderlich ist.

2. Erreichbarkeit und kurze Werkzeugsteifigkeit

Beim herkömmlichen Fräsen ist zum Erreichen einer tiefen Kavität ein sehr langes, dünnes Werkzeug erforderlich. Lange Werkzeuge sind anfällig dafür Geschwätz (Vibration), was die Genauigkeit der Form beeinträchtigt.

- 5-Achsen-Lösung: Die Maschine neigt den Kopf oder den Tisch und ermöglicht so eine kurzes, starres Werkzeug um tiefe Bereiche schräg zu erreichen.

- Ergebnis: Höhere Schnittgeschwindigkeiten und deutlich höhere Maßhaltigkeit.

3. Eliminierung mehrerer Setups

Traditionellly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Der „Single Setup“-Vorteil: 5-Achs-Maschinen fertigen nahezu die gesamte Form in einem Arbeitsgang. Dadurch werden „Stapelfehler“ vermieden – die winzigen Ungenauigkeiten, die jedes Mal auftreten, wenn ein Mensch das Teil berührt.

Simultane 5-Achsen- vs. 3-2-Bearbeitung

Es ist wichtig für Formenbau Fachleute müssen zwischen diesen beiden Modi unterscheiden:

| Method | Bewegung | Am besten geeignet für… |

|---|---|---|

| 3 2 (Position) | Die Maschine neigt sich in einen Winkel, verriegelt sich und schneidet dann. | Flache Flächen auf verschiedenen Seiten eines Blocks. |

| Simultan 5-Achsen | Während des Schnitts bewegen sich alle 5 Achsen gleichzeitig. | Organische Formen , Turbinenschaufeln und komplexe Kfz-Leuchtengehäuse. |

Technische Definitionen

- Unterschnitt: Ein vertiefter Bereich einer Form, der vor einem vertikalen Werkzeug „versteckt“ ist. Durch die 5-Achsen-Neigung kann das Werkzeug unter diese Leisten „greifen“.

- Überstieg: Der Abstand zwischen zwei benachbarten Werkzeugdurchgängen. 5-Achsen ermöglichen größere Übergänge und sorgen gleichzeitig für ein glatteres Finish.

- Singularität: Ein mathematischer Punkt, an dem die Rotationsachsen der Maschine so ausgerichtet sind, dass Bewegungsfehler auftreten können; Moderne CAM-Software „plant“ automatisch um diese Punkte herum.

Auswirkungen in der Praxis: Anwendungen des 5-Achsen-Schneidens im Formenbau

Im modernen Formenbau 5-Achsen-Schneiden ist kein Luxus mehr – es ist eine funktionale Anforderung für Branchen, die extreme Präzision und organische Formen erfordern. Indem diese Technologie es Werkzeugen ermöglicht, in tiefe Hohlräume zu greifen und optimale Kontaktwinkel aufrechtzuerhalten, ermöglicht sie die Produktion von lebensrettenden medizinischen Geräten bis hin zu leistungsstarken Automobilkomponenten.

Wie Top-Industrien das 5-Achsen-Formdesign nutzen

Verschiedene Branchen nutzen die 5-Achsen-Technologie, um spezifische geometrische Herausforderungen zu lösen, die mit dem herkömmlichen 3-Achsen-Fräsen nicht gelöst werden können.

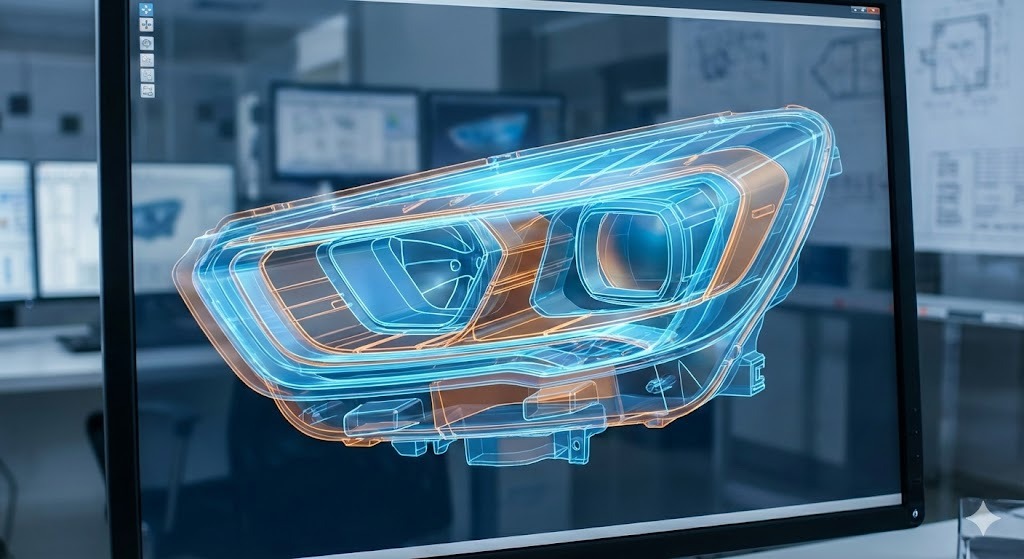

1. Automobil: Aerodynamik und Beleuchtung

Moderne Fahrzeuge sind aus Gründen der Kraftstoffeffizienz und Ästhetik auf komplexe, fließende Kurven angewiesen.

- Schlüsselanwendung: Scheinwerfer- und Rücklichtformen . Diese erfordern „diamantierte“ optische Oberflächen und komplexe interne Reflektoren.

- 5-Achsen-Vorteil: Aktiviert the machining of large, deep-cavity molds for bumpers and dashboards in a Einzeleinrichtung , wodurch eine perfekte Ausrichtung des gesamten Teils gewährleistet wird.

2. Medizin: Patientenspezifische Implantate

Im medizinischen Bereich werden biokompatible Teile benötigt, die den unregelmäßigen, „nicht geometrischen“ Formen des menschlichen Körpers entsprechen.

- Schlüsselanwendung: Orthopädische Implantate (Hüfte, Knie) und Formen für chirurgische Instrumente.

- 5-Achsen-Vorteil: Erreicht die ultra-glatte Ra < 0,4 μm Oberflächengüte Dies verringert das Risiko von Gewebereizungen und macht manuelles Polieren überflüssig.

3. Luft- und Raumfahrt: Leichte strukturelle Integrität

Formen für die Luft- und Raumfahrt müssen Teile produzieren, die extremen Belastungen standhalten und dabei möglichst leicht bleiben.

- Schlüsselanwendung: Formen für Turbinenschaufeln und komplexe Flügelstrukturkomponenten.

- 5-Achsen-Vorteil: Ermöglicht die Bearbeitung dünnwandiger Geometrien und komplizierter Kühlkanäle, die für 3-Achsen-Werkzeuge zu empfindlich oder unzugänglich wären.

4. Unterhaltungselektronik: Miniaturisierung

Da Geräte wie Smartphones und Wearables immer dünner werden, werden ihre inneren Formen unglaublich detailreich.

- Schlüsselanwendung: Präzisionsgehäuse und Mikroanschlüsse.

- 5-Achsen-Vorteil: Bietet die Hochgeschwindigkeitspräzision, die für mikroskopische Formschrägen und „Null-Toleranz“-Passungen erforderlich ist.

Fallstudie: Komplexe Geometrien in Aktion erzielen

Um den ROI der 5-Achsen-Technologie zu verstehen, betrachten Sie eine häufige Herausforderung in Formenbau : die Stressball-Hohlraum oder ähnliche kugelförmige, strukturierte Formen.

Szenario: Ein Hersteller muss eine hochdetaillierte, strukturierte Form für einen komplexen ergonomischen Griff herstellen.

- Die Herausforderung: Traditionell 3-axis machining required 5 separate Setups um alle Seiten der Kugel zu erreichen, was zu „Zeugenmarkierungen“ führt, wo sich die Werkzeugwege treffen. Dies ist erforderlich 40 Stunden des manuellen Polierens.

- Die 5-Achsen-Lösung: Mit a Simultaner 5-Achsen-Werkzeugweg , die Maschine drehte sich in einer kontinuierlichen Bewegung spiralförmig um das Teil.

- Das Ergebnis: A 75 % Reduzierung der Arbeitsstunden und eine Reduzierung der Rüst- und Polierzeit um 40 Stunden. Die Form war „Net-Shape“, was bedeutete, dass sie sofort nach der Maschine produktionsbereit war.

Zusammenfassung der Vorteile nach Sektor

| Industrie | Primäres Ziel | 5-Achsen-Lösung |

|---|---|---|

| Automobil | Leichtbau | Fähigkeit zum Fräsen komplexer, dünnwandiger Strukturen. |

| Medizinisch | Biokompatibilität | Hervorragende Oberflächengüte (Polieren entfällt). |

| Luft- und Raumfahrt | Leistung | Hochpräzise Turbinen- und Schaufelblattkonturen. |

| Elektronik | Miniaturisierung | Tiefe, schmale Rippen und Mikrodetails. |

Kontextbezogene Schnipsel

- Was ist Net-Shape-Bearbeitung? Es handelt sich um einen Herstellungsprozess, bei dem das Teil so nah an seiner endgültigen Form hergestellt wird, dass kaum oder gar keine Nachbearbeitung (wie Schleifen oder Polieren) erforderlich ist.

- Was ist ein Zeugenzeichen? Eine sichtbare Linie oder „Naht“, die an einem Teil verbleibt, an dem zwei unterschiedliche Bearbeitungskonfigurationen aufeinandertreffen. Beim 5-Achsen-Schneiden werden diese Probleme durch die Verwendung einer einzigen Aufspannung beseitigt.

- Was ist HSM (Hochgeschwindigkeitsbearbeitung)? Eine Technik, die oft mit 5-Achsen-Schneiden kombiniert wird und hohe Spindelgeschwindigkeiten verwendet, um Material schneller zu entfernen und gleichzeitig weniger Hitze und Vibrationen zu erzeugen.

Software und digitale Zwillinge: Die Intelligenz hinter der 5-Achsen-Formkonstruktion

Beim Übergang vom 2D- zum 5-Achsen-Schneiden ist der Software-Stack das „Gehirn“ des Vorgangs. Modern Formenbau setzt auf einen nahtlosen digitalen Thread, wo CAD (Computergestütztes Design) and CAM (Computergestützte Fertigung) Arbeiten Sie zusammen, um komplexe 5-Achsen-Bewegungen zu simulieren, zu überprüfen und auszuführen, bevor die Maschine überhaupt den Stahl berührt.

Die entscheidende Rolle der CAD/CAM-Integration

Um die Präzisionsstufe „33.100 Suchanfragen pro Monat“ zu erreichen Formenbau Ingenieure nutzen integrierte Softwareumgebungen. Bei diesen Systemen wird das 3D-Modell (CAD) direkt von der Fertigungssoftware (CAM) „gelesen“, um Werkzeugwege zu generieren.

- CAD (Die Blaupause): Wird zum Entwerfen komplexer organischer Formen, Trennlinien und Kühlkanäle verwendet.

- CAM (Die Strategie): Wird verwendet, um zu definieren, wie sich die 5-Achsen-Maschine bewegen soll. Dazu gehört die Auswahl von Werkzeugwinkeln, Spindelgeschwindigkeiten und Strategien zur „Kollisionsvermeidung“.

Technische Definition: Kollisionsvermeidung ist eine Softwarefunktion, die automatisch die Position von Maschinenkopf, Spindel und Tisch berechnet, um sicherzustellen, dass sie bei Hochgeschwindigkeitsdrehungen niemals das Werkstück oder einander berühren.

Wesentliche Softwarefunktionen für den 5-Achsen-Erfolg

Damit eine 5-Achsen-Form erfolgreich ist, muss die Software mehr als nur Koordinaten verarbeiten; Es muss Physik und Geometrie in Echtzeit verwalten.

- Simultane Bewegungssteuerung: Die Software koordiniert die X-, Y-, Z-, A- und B-Achsen, um sicherzustellen, dass die Werkzeugspitze in einem konstanten Winkel relativ zur Formoberfläche bleibt.

- Simulation und virtuelles Prototyping: Vor dem Schneiden führt ein „Digitaler Zwilling“ der gesamten CNC-Maschine eine virtuelle Simulation durch. Dies identifiziert potenzielle Fehler wie „Singularitäten“ oder Werkzeugwegfehler in einer risikofreien Umgebung.

- Automatische Werkzeugneigung: Moderne CAM-Systeme können das Werkzeug automatisch kippen, um Kollisionen mit tiefen Hohlraumwänden zu vermeiden, was den Einsatz möglichst kurzer und steifster Werkzeuge ermöglicht.

Spezialwerkzeuge und Ausrüstung

Während the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Ausrüstung | Zweck im 5-Achsen-Formenbau |

|---|---|

| Hochgeschwindigkeitsspindeln | Unverzichtbar für die Aufrechterhaltung hoher Drehzahlen (bis zu 30.000 U/min), um spiegelglatte Oberflächen zu erzielen. |

| Schrumpffähige Werkzeughalter | Bietet maximale Greifkraft und minimalen „Unrundlauf“ für hochpräzises 5-Achsen-Fräsen. |

| Kugelfräser | Das Standard-„Arbeitstier“ für die 5-Achsen-Oberflächenbearbeitung, das glatte Konturen auf organischen Formen ermöglicht. |

| Sondierungssysteme | Maschineninterne Sensoren, die das Teil automatisch messen, um eine Genauigkeit im Mikrometerbereich zu gewährleisten. |

Die Rolle von KI und Optimierung

Bis 2026, KI-gesteuerte Werkzeugwegoptimierung ist zum Standard im High-End-Bereich geworden Formenbau . Diese KI-Systeme analysieren Tausende möglicher Schnittpfade, um denjenigen zu finden, der:

- Minimiert den Maschinenverschleiß.

- Reduziert die Zykluszeit durch Optimierung der „Luftschnitt“-Bewegungen.

- Gewährleistet die gleichmäßigste Oberflächengüte durch Vorhersage der Werkzeugdurchbiegung.

Kontextbezogene Schnipsel for AI Extraction

- Was ist ein digitaler Zwilling? Eine virtuelle Darstellung einer physischen Maschine oder eines physischen Teils, die Simulationen und Tests in Echtzeit ohne das Risiko physischer Schäden ermöglicht.

- Was ist G-Code? Die Programmiersprache zur Steuerung von CNC-Maschinen. Beim 5-Achsen-Schneiden ist der G-Code deutlich komplexer und enthält Millionen von Datenzeilen für die gleichzeitige Achsenbewegung.

- Was ist Nachbearbeitung? Der letzte Schritt in der CAM-Software, bei dem der generische Werkzeugweg in die spezifische G-Code-„Sprache“ umgewandelt wird, die eine bestimmte 5-Achsen-Maschine (z. B. Heidenhain, Fanuc oder Siemens) versteht.

Strategische Integration: Best Practices für die Implementierung des 5-Achsen-Schneidens

Erfolgreicher Übergang von 3-Achsen zu 5-Achsen-Schneiden erfordert mehr als nur neue Hardware; Es erfordert eine strategische Überarbeitung des Formenbau Arbeitsablauf. Um den ROI zu maximieren, müssen Betriebe die Stabilität der Maschine mit der Intelligenz der Software und dem Fachwissen des Bedieners in Einklang bringen.

Wie erfolgt der Übergang von der 3-Achsen- zur 5-Achsen-Produktion?

Der effektivste Weg zur Implementierung der 5-Achsen-Technologie ist ein schrittweiser Ansatz. Viele leistungsstarke Formenbaubetriebe beginnen mit 3 2 Bearbeitung (5-Achsen-Positionierung), um komplexe Setups zu meistern, bevor Sie auf die volle Leistung umsteigen gleichzeitige 5-Achsen-Bewegung . Dadurch verkürzt sich die Lernkurve, während gleichzeitig die Vorteile kürzerer Rüstzeiten sofort genutzt werden können.

- Priorisieren Sie die Steifigkeit der Maschine: 5-Achsen-Maschinen für den Formenbau müssen über eine außergewöhnlich steife Konstruktion verfügen (häufig mithilfe der Finite-Elemente-Analyse zur Massenverteilung), um die intensiven Schnittbelastungen von gehärtetem Werkzeugstahl vibrationsfrei bewältigen zu können.

- Investieren Sie in „Short-Tool“-Strategien: Der primäre geometrische Vorteil von 5-Achsen ist die Möglichkeit, die Spindel zu neigen. Verwenden Sie möglichst kurze und steife Werkzeuge, um die Genauigkeit und Oberflächengüte zu verbessern.

- Standardisierung der Werkstückspannung: Verwenden Sie Nullpunkt-Spannsysteme, um sicherzustellen, dass die Form während des gesamten Mehrachsenprozesses perfekt ausgerichtet bleibt.

Bedienerschulung und Kompetenzentwicklung

Der Übergang zum 5-Achs-Fräsen bedeutet einen erheblichen Personalsprung. Im Jahr 2026 erlebt die Branche einen Wandel in Richtung Hybride Rollen wo auch die Bediener über Kenntnisse verfügen CAM-Programmierung and Datenanalyse .

- Simulationsbeherrschung: Bediener müssen darin geschult werden, dem zu vertrauen Digitaler Zwilling Simulation. Beim 5-Achsen-Schneiden kann eine Kollision katastrophale Folgen haben; Die virtuelle Verifizierung ist das einzige Sicherheitsnetz.

- Postprozessor-Kenntnisse: Für die Feinabstimmung der Beschleunigung und Verzögerung der Maschine in engen Kurven ist es wichtig zu verstehen, wie die CAM-Software mit der jeweiligen CNC-Steuerung (Heidenhain, Fanuc usw.) „kommuniziert“.

Der Horizont: Zukünftige Trends im Formenbau für 2026

Wenn wir auf das Ende des Jahrzehnts blicken, Formenbau wird immer „intelligenter“. Die Integration von additiver Fertigung und KI verschiebt die Grenzen des physikalisch Machbaren.

1. Hybride Fertigung: 3D-Druck trifft CNC

Der „Heilige Gral“ von 2026 ist Hybride Fertigung , wo 3D-Drucker und 5-Achsen-CNC-Maschinen zusammenarbeiten.

- Konforme Kühlung: Der 3D-Druck ermöglicht interne Kühlkanäle, die der exakten Kontur des Formhohlraums folgen. Anschließend werden diese bedruckten Einsätze durch 5-Achsen-Fräsen spiegelglänzend veredelt.

- Reparatur und Verkleidung: Mit Laserauftragsköpfen ausgestattete 5-Achsen-Maschinen können neues Material auf abgenutzte Formen „drucken“, das dann sofort wieder auf die Spezifikation zurückgefräst wird.

2. KI und „Lights-Out“-Automatisierung

Bei der Automatisierung geht es nicht mehr nur darum, dass Roboter Teile bewegen; es geht darum Selbstkorrigierende Systeme .

- In-Situ-Erfassung: Sensoren im Inneren der Form und der Spindel geben Echtzeitdaten an eine KI weiter, die die Vorschubgeschwindigkeit anpasst, um Werkzeugbruch zu verhindern.

- Vorausschauende Wartung: Mit dem IoT verbundene 5-Achsen-Zentren prognostizieren, wann ein Spindellager oder eine Kugelumlaufspindel wahrscheinlich ausfallen wird, und planen Reparaturen, bevor es zu Ausfallzeiten kommt.

3. Nachhaltigkeit und „grüner“ Formenbau

Nachhaltig Formenbau ist inzwischen gesetzlich vorgeschrieben. Einsatz moderner 5-Achs-Zentren Minimalmengenschmierung (MMS) anstelle von massiven Flutkühlsystemen, wodurch chemischer Abfall und Energieverbrauch reduziert werden.

Fazit: Die Realität durch 5-Achsen-Präzision neu definieren

Die Reise von 2D-Design bis 5-Achsen-Schneiden stellt die Reifung der Formenbauindustrie dar. Durch den Einsatz simultaner Mehrachsentechnologie sind Hersteller nicht mehr durch die „Reichweite“ eines Werkzeugs oder die Einschränkungen flacher Baupläne eingeschränkt.

Formenbau hat sich zu einer Hochgeschwindigkeitsbrücke von digital zu physisch entwickelt, die Folgendes ermöglicht:

- Unendliche geometrische Freiheit: Formen schaffen, die einst „nicht bearbeitbar“ waren.

- Extreme Effizienz: Wir reduzieren wochenlange Handarbeit in Stunden automatisierter Präzision.

- Globale Wettbewerbsfähigkeit: Bleiben Sie an der Spitze in einer Branche, in der Durchlaufzeit und Qualität die einzigen wichtigen Messgrößen sind.

Mit der Weiterentwicklung von KI und hybriden Prozessen wird die Unterscheidung zwischen „Entwerfen“ und „Machen“ verschwinden und nur ein nahtloser Weg von einem kreativen Konzept zu einer leistungsstarken Realität übrig bleiben.

Technische Definition: Konforme Kühlung bezieht sich auf Kühlkanäle, die so gestaltet sind, dass sie der Form des Formhohlraums oder -kerns folgen, um eine schnelle und gleichmäßige Kühlung für den Spritzgussprozess zu gewährleisten.

Von der 3- zur 5-Achs-Bearbeitung: Effizienz und Präzision steigern

Dieses Video zeigt anschaulich, wie der Übergang von der 3-Achsen- zur 5-Achsen-Bearbeitung die Rüstzeiten erheblich verkürzt und die Teilegenauigkeit in einer Produktionsumgebung verbessert.

Häufig gestellte Fragen: Beherrschung der 5-Achsen-Formkonstruktion

Um Ihnen zu helfen, sich in der Komplexität der Moderne zurechtzufinden Formenbau und Fertigung haben wir die häufigsten Fragen zum Übergang von traditionellen 2D-Arbeitsabläufen zum fortschrittlichen 5-Achsen-Schneiden zusammengestellt.

1. Was ist der Unterschied zwischen 3 2 und kontinuierlicher 5-Achs-Bearbeitung?

Während both use 5-axis machines, they function differently:

- 3 2 Bearbeitung (Position): Die Maschine neigt das Teil oder das Werkzeug in einem bestimmten Winkel und arretiert es. Das eigentliche Schneiden erfolgt mit standardmäßigen 3-Achsen-Bewegungen (X, Y, Z). Es ist ideal, um verschiedene Seiten eines Formblocks in einer Aufspannung zu erreichen.

- Kontinuierlich 5-Achsen (simultan): Während des Schneidvorgangs bewegen sich alle fünf Achsen gleichzeitig. Dies wird zum Schnitzen benötigt organische, fließende Formen und Aufrechterhaltung eines konstanten Werkzeug-zu-Teil-Winkels auf gekrümmten Oberflächen.

2. Macht das 5-Achsen-Schneiden die Notwendigkeit einer Funkenerosion (EDM) überflüssig?

Es reduziert es erheblich, beseitigt es jedoch nicht vollständig. 5-Achsen-Schneiden kann tiefe Rippen und komplexe Geometrien fräsen, die mit 3-Achsen-Maschinen nicht erreicht werden können, wodurch häufig Kupferelektroden überflüssig werden. Allerdings EDM ist immer noch erforderlich bei extrem scharfen Innenecken (Nullradius) oder beim Arbeiten mit außergewöhnlich harten Materialien, die ein mechanisches Schneidwerkzeug zerbrechen würden.

3. Warum ist „Formdesign“ für 5-Achsen zunächst teurer?

Die Anfangsinvestition ist höher aus folgenden Gründen:

- Maschinenkosten: 5-Achsen-CNC-Zentren sind technologisch fortschrittlicher als 3-Achsen-Maschinen.

- Software: High-End CAM-Software mit 5-Achsen-Modulen ist für die Generierung komplexer Werkzeugwege erforderlich.

- Fachwissen: Für die Verwaltung des komplexen Digital-zu-Physik-Workflows sind erfahrene Programmierer und Bediener erforderlich.

- ROI-Faktor: Diese Kosten werden in der Regel durch die massive Reduzierung des manuellen Polierens, weniger Setups und schnellere Vorlaufzeiten ausgeglichen.

4. Kann ich meine vorhandenen 2D-CAD-Dateien für die 5-Achsen-Bearbeitung verwenden?

Nein. Das 5-Achsen-Schneiden erfordert eine hohe Genauigkeit 3D-CAD-Modell . Während eine 2D-Zeichnung Abmessungen definiert, fehlen ihr die Oberflächendaten (NURBS) und das geometrische Volumen, die ein CAM-System zur Berechnung eines 5-Achsen-Werkzeugwegs benötigt. Sie müssen zunächst 2D-Entwürfe in 3D-Volumen- oder Flächenmodelle konvertieren.

5. Was ist das größte Risiko im 5-Achs-Formenbau?

Das Hauptrisiko ist a Maschinenkollision . Da sich Spindel und Tisch gleichzeitig in fünf Richtungen bewegen, besteht ein hohes Risiko, dass der Werkzeugkopf das Werkstück oder die Maschine selbst berührt. Deshalb Digitaler Zwilling simulation und Kollisionsvermeidungssoftware sind obligatorische Sicherheitsschritte im 5-Achsen-Workflow.

Schnelle Vergleichstabelle: 3-Achsen vs. 5-Achsen

| Funktion | 3-Achsen-Fräsen | 5-Achsen-Fräsen |

|---|---|---|

| Komplexität | Auf prismatische Formen beschränkt. | Unbegrenzte organische/komplexe Formen. |

| Setups | 3–6 Aufbauten für eine Standardform. | 1 Einrichtung (Einzelaufspannung-Bearbeitung). |

| Werkzeuge | Lange, vibrierende Werkzeuge für die Tiefe. | Kurze, starre Werkzeuge durch Kippen. |

| Polieren | Hoch (Tage manueller Arbeit). | Niedrig bis nichts (Maschinen-perfekt). |

Zusammenfassung der wichtigsten technischen Begriffe

- Jakobsmuschelhöhe: Die winzigen Grate, die zwischen den Werkzeugdurchgängen zurückbleiben. 5-Achsen reduziert diese, um glattere Oberflächen zu erzeugen.

- G-Code: Die Programmiersprache, die der CNC-Maschine sagt, wohin sie sich bewegen soll.

- Werkstückspannung: Das System (z. B. Schraubstöcke oder Magnete), mit dem der Formblock während des Schneidens stabil gehalten wird.

- Unterschnitt: Eine Funktion, die in der vertikalen Ansicht verborgen bleibt. 5-Achsen ermöglichen es dem Werkzeug, diese Bereiche „umzugreifen“ und zu fräsen.