Ihr Leitfaden für China Injection Form: Kosten, Qualität und Finden des richtigen Partners

Einführung in die China -Injektionsformung

Injektionsformteile sind ein vielseitiges und weit verbreitetes Herstellungsprozess zum Herstellen von Teilen aus thermoplastischen und thermosettierenden Kunststoffmaterialien. Es geht darum, geschmolzenes Material in eine Form zu injizieren, wo es abkühlt und in die gewünschte Form verfestigt wird. Diese Methode ist bekannt für ihre Fähigkeit, komplexe Teile mit hoher Präzision, hervorragendem Oberflächenfinish und schnellen Produktionsraten zu produzieren, was es in einer Vielzahl von Branchen, von Automobil- und Medizin bis hin zu Unterhaltungselektronik und Haushaltswaren, unverzichtbar macht.

In den letzten Jahrzehnten hat China eine dominierende Kraft in der globalen Produktionslandschaft entwickelt, und seine Injektionsformindustrie ist keine Ausnahme. Das Land ist zu einem bevorzugten Ziel für Unternehmen weltweit geworden, um Injektionsformdienste zu suchen, vor allem aufgrund seiner robusten Fertigungsinfrastruktur, seiner wettbewerbsfähigen Preisgestaltung und des umfangreichen Netzwerks von Lieferanten. Dieser Leitfaden zielt darauf ab, einen umfassenden Überblick über das China -Injektionsform zu bieten, das sich mit kritischen Aspekten wie Kosten, Qualität und wesentlichen Schritten zur Suche nach dem richtigen Fertigungspartner für Ihre spezifischen Projektanforderungen befasst.

Die Auswahl von China für Ihre Injektionsformbedürfnisse hat jedoch eine einzigartige Reihe von Vor- und Nachteilen, die sorgfältige Überlegungen garantieren:

Vorteile der Auswahl von China für Injektionsformungen:

- Kosteneffizienz: Einer der Haupttreiber für das Outsourcing nach China sind die deutlich geringeren Arbeitskosten im Vergleich zu westlichen Ländern. Dies führt in Kombination mit wettbewerbsfähigen materiellen Preisgestaltung und Skaleneffekten häufig zu niedrigeren Gesamteinheitenkosten für hergestellte Teile.

- Etablierte Infrastruktur und Ökosystem: China verfügt über eine hochentwickelte Fertigungsinfrastruktur und ein riesiges Ökosystem der unterstützenden Industrien, darunter Schimmelpilzhersteller, Materiallieferanten und Enddienste. Dies ermöglicht optimierte Produktionsprozesse und einen schnellen Zugriff auf Ressourcen.

- Hohe Produktionskapazität: Chinesische Hersteller haben häufig große Produktionskapazitäten, was sie für hochvolumige Bestellungen und Massenproduktion gut geeignet ist.

- Marktgeschwindigkeit: Die Effizienz und das Ausmaß der chinesischen Herstellung können häufig zu schnelleren Prototypen- und Produktionszyklen führen und die Zeit zum Markt für neue Produkte beschleunigen.

- Technologischer Fortschritt: Viele führende chinesische Injektionsformunternehmen haben stark in hochmoderne Maschinen investiert und fortschrittliche Technologien angewendet, wodurch ausgefeilte Fähigkeiten und qualitativ hochwertige Ergebnisse angeboten werden.

- Erfahrung und Fachwissen: Mit jahrzehntelanger Erfahrung in der globalen Fertigung haben chinesische Lieferanten signifikante Fachkenntnisse in verschiedenen Injektionsformtechniken und Materialanwendungen angesammelt.

Nachteile der Auswahl von China für Injektionsformungen:

- Kommunikationsbarrieren: Sprachunterschiede und kulturelle Nuancen können manchmal zu Missverständnissen oder Fehlinterpretationen führen, was klare und konsequente Kommunikation entscheidend macht.

- Bedenken hinsichtlich des geistigen Eigentums (IP): Während die Anstrengungen unternommen wurden, um den IP -Schutz in China zu stärken, beherbergen einige Unternehmen immer noch Bedenken hinsichtlich der Sicherung ihrer Entwürfe und proprietären Informationen. Gründliche Sorgfalt und robuste Rechtsvereinbarungen sind unerlässlich.

- Herausforderungen für Qualitätskontrolle (wenn nicht gut verwaltet): Während eine hohe Qualität erreichbar ist, kann die Aufrechterhaltung einer konsistenten Qualität eine Herausforderung sein, ohne angemessene Aufsicht, strenge Qualitätskontrollmaßnahmen und klare Spezifikationen. Es erfordert proaktives Engagement und einen gut definierten Qualitätssicherungsplan.

- Logistik und Versandkomplexität: Durch die Verwaltung des internationalen Versands, die Zoll- und Einfuhrzölle können der Gesamtprozess Schichten von Komplexität und Kosten verleihen.

- Vorlaufzeiten für Werkzeuge: Während die Produktion schnell sein kann, kann die anfängliche Werkzeugphase (Schimmelpilze) immer noch erhebliche Vorlaufzeiten aufweisen, insbesondere für komplexe Designs.

- Ethische und ökologische Überlegungen: Für Unternehmen ist es wichtig, sicherzustellen, dass ihre ausgewählten Lieferanten an ethischen Arbeitspraktiken und Umweltvorschriften einhalten und sich mit ihren eigenen Zielen der sozialen Verantwortung der Unternehmen in Einklang bringen.

Verständnis des Injektionsformprozesses

Um sich effektiv mit den China -Injektionsformdiensten zu beschäftigen, ist es wichtig, ein grundlegendes Verständnis des Injektionsformprozesses selbst zu haben. Dieses Wissen ermöglicht es Ihnen, effektiver mit Herstellern zu kommunizieren, technische Spezifikationen zu verstehen und fundierte Entscheidungen über Ihr Projekt zu treffen.

Schritt-für-Schritt-Erläuterung des Injektionsformprozesses:

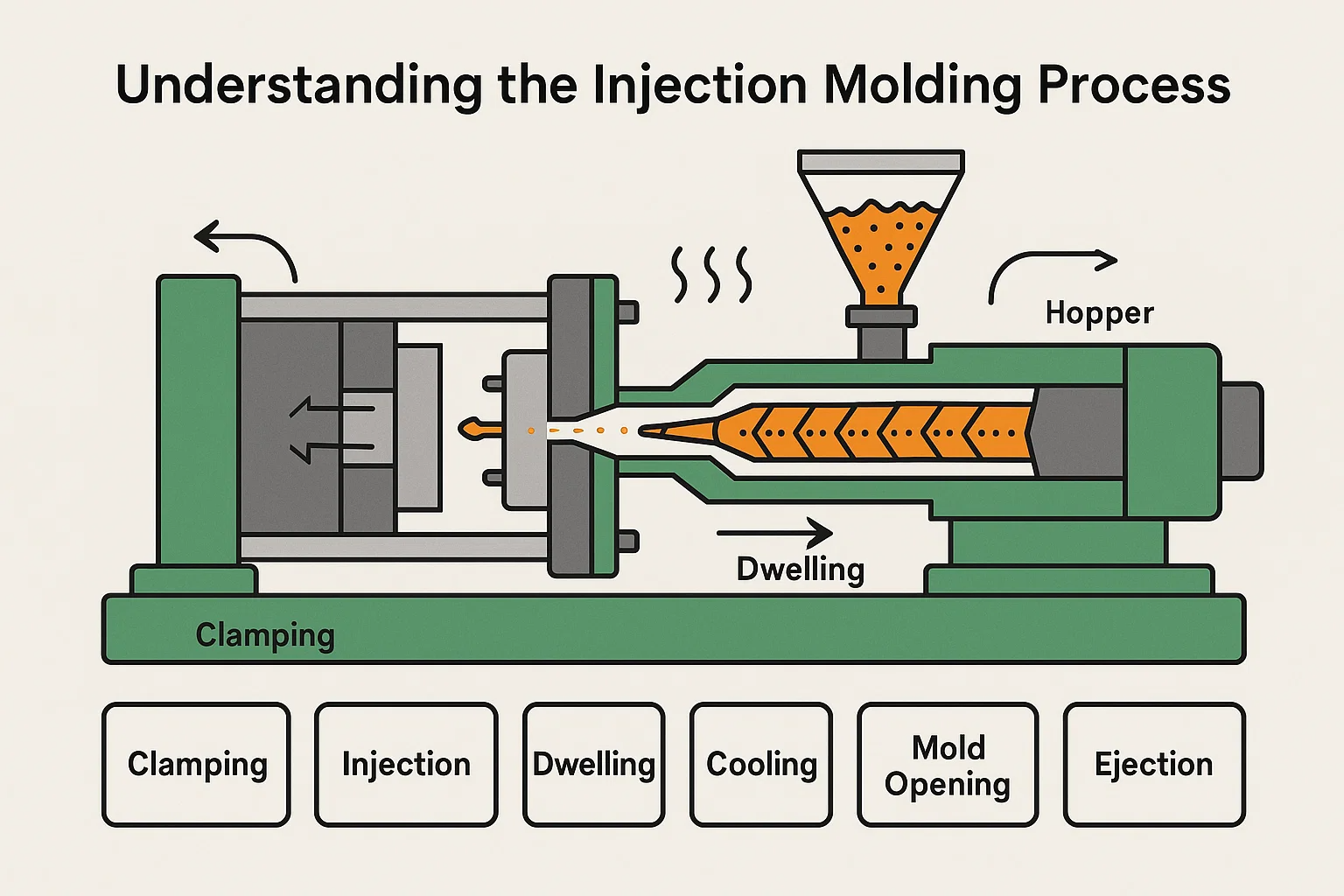

Der Injektionsformprozess ist ein zyklischer Betrieb, der zwar einfach erscheint, aber eine präzise Kontrolle der Temperatur, des Drucks und des Zeitpunkts beinhaltet, um konsistente Teile zu erzeugen. Hier sind die grundlegenden Schritte:

-

Klemmen: Der Prozess beginnt mit der Klemmeinheit. Zwei Hälften einer Form (der Hohlraum und der Kern) werden durch eine leistungsstarke hydraulische oder elektrische Presse sicher zusammengeklemmt. Eine Hälfte der Form ist typischerweise stationär, während die andere sich öffnen und schließen. Diese Klemmkraft muss ausreichend sein, um dem immensen Druck zu widerstehen, der während der Injektion ausgeübt wird, und verhindern, dass sich die Form öffnet und blinkt (geschmolzene Kunststoff, die zwischen den Schimmelpilzhälften entkommen).

-

Injektion: Plastikpellets oder Granulate werden von einem Trichter in einen erhitzten Lauf gefüttert. Im Laufe des Laufs dreht sich eine Hubkolbenschraube und schmilzt das Kunststoffmaterial durch eine Kombination aus Wärme und Scherglied. Sobald der Kunststoff geschmolzen ist und eine ausreichende "Schussgröße" (die für den Teil benötigte Menge an Kunststoff) an der Vorderseite der Schraube angesammelt wird, bewegt sich die Schraube wie ein Kolben vorwärts, wobei der geschmolzene Kunststoff mit hohem Druck und Geschwindigkeit durch ein System von Läufern und Toren in den geschlossenen Formhöhlen in die geschlossene Formhöhle einspringt.

-

Wohnung (Verpackung/Halten): Nachdem der Schimmelpilzhöhle gefüllt ist, wird eine kontrollierte Druckmenge, die als "Wohnung" oder "Packung" bezeichnet wird, beibehalten. Dieser anhaltende Druck hilft, die volumetrische Schrumpfung auszugleichen, die als Kunststoff abkühlt und festigt. Es stellt sicher, dass die Schimmelpilzhöhlen vollständig gefüllt sind, die Spülenspuren, Hohlräume und andere Defekte verhindern und die dimensionale Stabilität fördern.

-

Kühlung: Wenn der Kunststoff jetzt vollständig in die Form gepackt ist, beginnt er in der Form der Form abzukühlen und zu verfestigen. Kühlkanäle, die häufig in das Formgestaltung integriert und kaltes Wasser oder Öl zirkulieren, erleichtern diesen Prozess. Die Kühlzeit ist in der Regel der längste Teil des Injektionsformzyklus und hängt von Faktoren wie dem verwendeten Material, der Wandstärke des Teils und der Schimmeldesign ab. Eine effiziente Kühlung ist entscheidend für die Erreichung der gewünschten Teileigenschaften und die Minimierung der Zykluszeiten.

-

Schimmelpilzöffnung: Sobald das Teil ausreichend abgekühlt und verfestigt wurde, zieht sich die Klemmeinheit zurück und öffnet die beiden Schimmelpilzhälften.

-

Auswurf: Wenn sich die Form öffnet, drücken Auswerferstifte, die strategisch in die Form platziert sind, den verfestigten Teil aus der Formhöhle. Diese Stifte sind so ausgelegt, dass sie sogar Druck ausüben, um das Verformung oder Beschädigung des neu geformten Teils zu vermeiden. Das Teil fällt dann auf einen Förderband oder in einen Sammelbehälter.

-

Nachbearbeitung (optional): Nach dem Ausstoß erfordern einige Teile möglicherweise eine geringfügige Nachbearbeitung, z. B. die Ablagerung von Läufern oder Toren (die Kanäle, die den Kunststoff in die Schimmelpilzhöhle führten), abgebaut oder sekundäre Operationen wie Montage, Malerei oder Druck. In vielen Fällen können überschüssige Materialien von Läufern neu gegründet und wiederverwendet werden, was zur Kosteneffizienz und zu reduziertem Abfall beiträgt. Der Zyklus wiederholt sich dann.

Verschiedene Arten von Injektionsformtechniken in China:

Während der Kernprozess beständig bleibt, ermöglichen Chinas fortschrittliche Fertigungsfähigkeiten eine Vielzahl spezialisierter Injektionsformtechniken, um die verschiedenen Produktanforderungen zu erfüllen:

- Standardthermoplastische Injektionsformung: Dies ist die häufigste Methode unter Verwendung von thermoplastischen Polymeren, die wiederholt geschmolzen und verfestigt werden können. Es ist für eine Vielzahl von Verbraucher- und Industrieprodukten geeignet.

- Überlieben: Diese Technik beinhaltet das Falten eines Materials über eine andere bereits vorhandene Komponente (das Substrat), um häufig ein Produkt mit mehreren Materialien, Farben oder Texturen zu erstellen (z. B. weiche Griffgriffe auf Werkzeugen, Dichtungen auf elektronischen Gehäusen). Das Substrat kann Kunststoff, Metall oder ein anderes Material sein.

- Formteile einfügen: Ähnlich wie bei Overmolding, aber hier werden vorgeformte Einsätze (normalerweise Metallkomponenten wie Gewindeeinsätze, Stifte oder elektronische Kontakte) vor der Injektion in die Form gegeben. Der geschmolzene Kunststoff fließt herum und fördert diese Einsätze und erzeugt einen einzelnen integrierten Teil. Dies verbessert die Teilstärke, Funktionalität oder ermöglicht die elektrische Leitfähigkeit.

- Zwei-Schuss-Injektionsformung (Multi-Shot): Dieser fortschrittliche Prozess erzeugt Teile mit zwei oder mehr unterschiedlichen Kunststoffmaterialien oder Farben in einem einzelnen Formzyklus, häufig in derselben Maschine. Es beseitigt die Notwendigkeit einer Montage und ermöglicht komplexe Konstruktionen mit unterschiedlichen Materialeigenschaften oder ästhetischen Merkmalen.

- Gasunterstützte Injektionsformung: Für Teile mit dicken Abschnitten oder solchen, die eine verbesserte Oberflächenfinish und reduzierte Spülenmarkierungen benötigen, wird inerertes Gas (wie Stickstoff) nach einer teilweisen Aufnahme von geschmolzenem Kunststoff in die Formhöhle injiziert. Das Gas erzeugt innere Kanäle, drückt den Kunststoff gegen die Schimmelpilzwände und reduziert die Verwendung von Materialien und Kühlzeit.

- Flüssigkeits -Silikon -Gummi (LSR) Injektionsformung: Dieses Verfahren wurde speziell für flüssiges Silikonkautschuk entwickelt, ein Thermoset-Material, das für seine Flexibilität, Hochtemperaturbeständigkeit und Biokompatibilität bekannt ist. Es wird häufig für medizinische Geräte, Robben und Konsumgüter verwendet.

- Dünnwandform: Diese Technik konzentriert sich auf die Herstellung von Teilen mit extrem dünnen Wandabschnitten, typischerweise auf Anwendungen, bei denen die materielle Reduzierung, die leichte und schnelle Zykluszeiten kritisch sind, z. B. Verpackungen oder Einweg -Konsumgüter.

- Heiße Runner -Formen vs. kalte Läuferformen: Diese beziehen sich auf das Läufersystem (die Kanäle, die geschmolzene Kunststoff in die Formhohlräume führen).

- Kalte Läuferformen: Der Plastik in den Läufern kühlt und verfestigt sich zusammen mit dem Teil. Dieses Läufermaterial wird dann ausgeworfen und muss aus dem Teil entfernt werden, oft recycelt. Sie sind einfacher und kostengünstiger zu bauen, können aber mehr Abfall erzeugen.

- Heiße Läuferformen: Die Läufer werden erhitzt, so dass der Kunststoff in ihnen während des gesamten Zyklus geschmolzen bleibt. Dies bedeutet, dass keine materiellen Abfälle von den Läufern, was zu einer effizienteren materiellen Verwendung, schnelleren Zykluszeiten und oft zu einem besseren kosmetischen Finish des Teils führt. Sie sind anfangs komplexer und teurer.

Materialien, die üblicherweise in China -Injektionsform verwendet werden:

Chinesische Injektionsformanlagen arbeiten mit einem umfangreichen Bereich von thermoplastischen Materialien, die auf der Grundlage der gewünschten mechanischen, thermischen, chemischen und ästhetischen Eigenschaften des Endprodukts ausgewählt wurden. Einige der am häufigsten verwendeten Materialien umfassen:

- Polypropylen (PP): Eine vielseitige und kostengünstige thermoplastische Thermoplastik, die für seine hervorragende chemische Resistenz, Ermüdungsresistenz und Flexibilität bekannt ist. Es wird häufig für Verpackungen, Automobilkomponenten, Konsumgüter und lebende Scharniere verwendet.

- Acrylnitril Butadiene Styrol (ABS): Ein hartes, starres und impakte-resistentes technisches Thermoplastik mit guten ästhetischen Eigenschaften. Es wird häufig für Gehäuse elektronischer Geräte, Innenräume, Spielzeug (z. B. LEGO -Steine) und Konsumgüterprodukte verwendet, da sie leicht geformt und fertig sind.

- Polycarbonat (PC): Ein leistungsstarker und außergewöhnlich beeinflusste thermoplastischer Thermoplastik, oft transparent. Es bietet eine gute Wärmefestigkeit und dimensionale Stabilität, wodurch es für Anwendungen wie Linsen, Sicherheitsbrillen, elektronische Gehäuse und Automobilkomponenten geeignet ist.

- Polyethylen (PE): Polyethylen ist in verschiedenen Dichten (HDPE, LDPE, LLDPE) erhältlich und ist für seine Flexibilität, chemische Resistenz und gute Eigenschaften für elektrische Isolierung bekannt. Es wird üblicherweise für Flaschen, Behälter, Taschen und Pfeifen verwendet.

- Nylon (Polyamid - PA): Ein starker, langlebiger Kunststoff mit guter Verschleißfestigkeit, chemischer Widerstand und Hochtemperaturleistung. Es wird oft mit Glasfasern verstärkt, um eine erhöhte Festigkeit zu erhöhen und in Automobilteilen (z. B. Motorkomponenten, Steckverbinder), Zahnrädern und Lagern zu werden.

- Polystyrol (PS): Kommt im Allgemeinen (GPPs, klar und spröde) und hohe Impakt (Hüften, undurchsichtige und härtere) Noten. Es ist kostengünstig und für Einwegbesteck, CD -Hüllen und Gerätegehäuse verwendet.

- Polyvinylchlorid (PVC): Ein haltbares und vielseitiges Material, das in starren und flexiblen Formen erhältlich ist. Es bietet einen guten chemischen Widerstand und wird in Rohren, Armaturen, Fensterrahmen und medizinischen Geräten verwendet.

- Thermoplastische Elastomere (TPE/TPR): Diese Materialien kombinieren die Eigenschaften von Gummi und Kunststoff und bieten Flexibilität, guten Griff und Stoßdämpfung. Sie werden für weiche Griffe, Dichtungen, Dichtungen und überlagte Komponenten verwendet.

Kostenanalyse von China Injection Forming

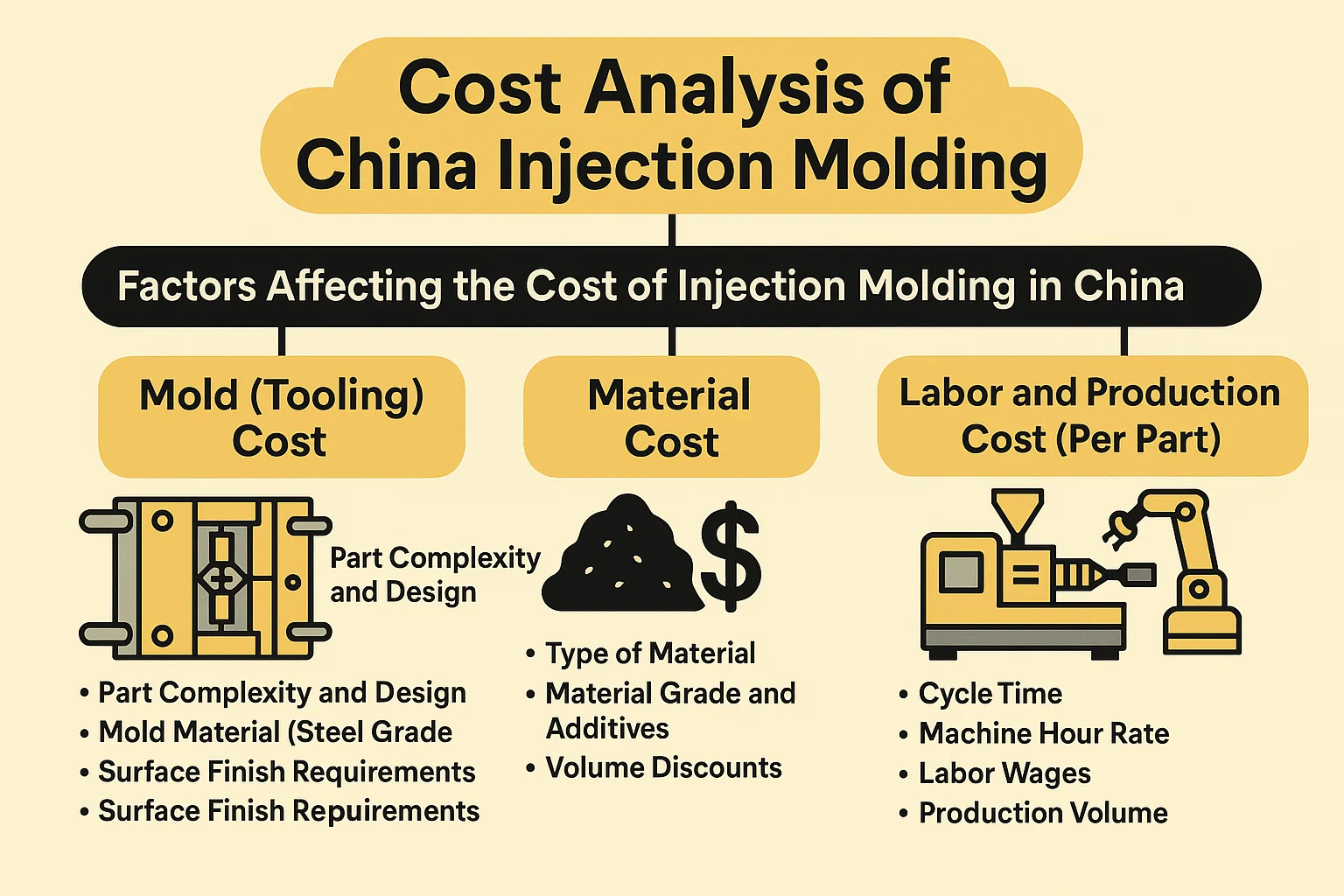

Eine der Hauptmotivationen für Unternehmen, China für Injektionsform zu wählen, ist der wahrgenommene Kostenvorteil. Während China im Allgemeinen wettbewerbsfähigere Preisgestaltung anbietet als in vielen westlichen Ländern, ist es entscheidend, die verschiedenen Faktoren zu verstehen, die zu den Gesamtkosten beitragen, für eine genaue Budgetierung und die Vermeidung unerwarteter Ausgaben. Die Gesamtkosten eines Injektionsformprojekts können weitgehend in Formkosten, Materialkosten und Produktion (Arbeitskräfte/Maschinen) eingeteilt werden.

Faktoren, die die Kosten für Injektionsform in China beeinflussen:

-

Schimmelpilzkosten (Werkzeug-) Kosten: Dies ist oft die wichtigste Vorabinvestition und kann dramatisch sein.

- Teil Komplexität und Design: Einfache Teile mit gleichmäßiger Wandstärke, minimalen Unterschnitten und unkomplizierten Geometrien erfordern weniger komplexe Formen, was zu niedrigeren Werkzeugkosten führt. Umgekehrt müssen komplizierte Teile mit feinen Details, engen Toleranzen, mehreren Unterschnitten Nebenaktionen oder Lifter und komplexe Texturen anspruchsvollere und teure Formen erfordern, die häufig eine fortschrittlichere Bearbeitung (z. B. EDM) und längere Bauzeiten erfordern.

- Schimmelpilzmaterial (Stahlqualität): Die für die Form verwendete Stahlart wirkt sich direkt auf die Kosten und die Lebensdauer aus.

- P20, 718H: Dies sind häufige Auswahlmöglichkeiten für Prototypenformen oder Produktion mit niedrigerer Volumen, die ein gutes Guthaben der Kosten und der Leistung bieten.

- Nak80, H13: Ausgehärtete Stähle wie diese sind deutlich teurer, bieten jedoch überlegene Haltbarkeit, Wärmefestigkeit und Oberflächenfinish-Fähigkeiten, wodurch sie ideal für hochvolumige Produktionsformen mit hohem Volumen sind.

- Anzahl der Hohlräume: Eine Form kann einen einzelnen Hohlraum (erzeugen einen Teil pro Zyklus) oder mehrere Hohlräume (erzeugen mehrere Teile pro Zyklus). Multi-Cavity-Formen haben höhere anfängliche Werkzeugkosten, senken jedoch die Produktionskosten pro Partei durch Erhöhung der Leistung pro Zyklus drastisch, wodurch sie für hochvolumige Läufe kostengünstig sind.

- Schimmelpilzbasis und Komponenten: Die Größe der Form, die Art des Läufersystems (Hot Runner vs. Cold Runner) und die Qualität der Standard -Formkomponenten (Auswerferstifte, Objektträger usw.) tragen alle zu den Werkzeugkosten bei. Heiße Läuferformen sparen zunächst materielle Abfälle und Zykluszeiten, was zu niedrigeren Kosten pro Tag in hohem Volumen führt.

- Anforderungen des Oberflächenbegangs: Hochpolierte Oberflächen (z. B. SPI A-1-Finish) oder komplexe Texturen erfordern intensivere Arbeitskräfte und spezialisierte Werkzeugtechniken, wodurch die Formkosten erhöht werden.

- Schimmellebensdurchlässigkeit: Hersteller entwickeln Formen für eine bestimmte Anzahl von Zyklen (Schüsse). Eine Form für eine höhere Lebensdauer (z. B. 1 Million Schüsse) wird mit robusteren Materialien und Präzision gebaut, wodurch höhere Kosten als eine Form für 50.000 Schüsse entstanden sind.

-

Materialkosten: Die Kosten für das Kunststoffharz selbst sind ein direkter und oft erheblicher Bestandteil der Kosten pro Teil.

- Art des Materials: Wie erläutert, sind Rohstoffkunststoffe wie PP oder ABS pro Kilogramm signifikant günstiger als technische Kunststoffe wie PC, Nylon oder Hochleistungspolymere (z. B. Peek, Ultem).

- Materialnote und Zusatzstoffe: Jungfraumaterialien sind teurer als recycelte Noten. Die Einbeziehung von Zusatzstoffen wie UV -Stabilisatoren, Flammschutzmitteln, Glasfasern (für Festigkeit), Farbmittel (insbesondere benutzerdefinierte Farben, Weiß oder transparent) oder spezielle funktionelle Zusatzstoffe erhöhen die Materialkosten.

- Volumenrabatte: Größere Materialkäufe für die Produktion mit hoher Volumen können häufig eine bessere Preise von Lieferanten sichern.

- Marktschwankungen: Die globalen Harzpreise unterliegen der Marktnachfrage, der Ölpreise und der Lieferkettendynamik, die sich im Laufe der Zeit auf die Kosten pro Teilnahme auswirken können.

-

Arbeits- und Produktionskosten (pro Teil): Dies sind die Kosten, die mit dem Ausführen der Injektionsformmaschinen und der beteiligten Arbeit verbunden sind.

- Zykluszeit: Die Zeit, die für die Herstellung eines Teils (oder einen Schuss aus einer Multi-Cavity-Form) benötigt wird, ist ein kritischer Kostenfahrer. Kürzere Zykluszeiten bedeuten, dass pro Stunde mehr Teile erzeugt werden können, wodurch die Kosten pro Tag gesenkt werden können. Faktoren wie Teildesign (Wandstärke), Materialeigenschaften, Schimmelkühlungseffizienz und Maschinenfunktionen beeinflussen die Zykluszeit.

- Maschinenstunde Rate: Dies umfasst die Kosten für Strom, Maschinenabwertung, Wartung und Overhead, die der Betriebszeit der Maschine zugewiesen wurden. Größere, ausgefeiltere Maschinen haben in der Regel höhere Stundensätze.

- Arbeitslöhne: Chinas Arbeitskosten sind zwar steigen, sind zwar immer noch deutlich niedriger als in vielen westlichen Ländern. Dies ist ein Schlüsselfaktor für den Gesamtkostenvorteil.

- Produktionsvolumen: Dies ist wohl der wirkungsvollste Faktor für die Kosten pro Stück.

- Skaleneffekte: Fixkosten (wie Werkzeuge) werden über die Gesamtzahl der erzeugten Teile abgeschrieben. Je höher das Produktionsvolumen ist, desto niedriger sind die pro-part-Kosten sowohl für Werkzeuge als auch für das Einrichten.

- Einrichtung und Umstellung: Jedes Mal, wenn eine Form geändert wird oder ein neuer Produktionslauf eingerichtet ist, sind Kosten für Ausfallzeiten und Arbeitskräfte verbunden. Höhere Volumina verringern die Häufigkeit dieser Umstellungen und optimieren die Effizienz.

- Nachbearbeitung: Jegliche sekundäre Operationen wie Debring, Assembly, Malen, Drucken oder Spezialverpackungen tragen zu den Kosten pro Tag bei.

Vergleich der Kosten mit anderen Ländern:

China hat in der Vergangenheit erhebliche Kostenvorteile bei der Injektionsformung angeboten, insbesondere bei der Produktion mit mittlerer bis hochvolumiger Produktion.

- China gegen westliche Länder (z. B. USA, Europa): Chinesische Injektionsformkosten sind in der Regel 20-50% niedriger als in den Vereinigten Staaten und 30-60% niedriger als in Europa. Diese Lücke wird in erster Linie angetrieben von:

- Niedrigere Arbeitskosten: Fachkräfte in China haben immer noch geringere Löhne.

- Wettbewerbswerkzeug: Die Kosten für das Entwerfen und Herstellen von Formen in China sind im Allgemeinen aufgrund effizienter Werkzeuggeschäfte, niedrigeren Materialkosten (insbesondere für Werkzeugstahl) und wettbewerbsfähigen Löhne für Schimmelmacher viel niedriger.

- Skaleneffekte: Chinas große Produktionskapazität ermöglicht eine großflächige Produktion, die die Kosten pro Einheit weiter senkt.

- Integrierte Lieferkette: Eine ausgereifte und miteinander verbundene Lieferkette für Rohstoffe, Maschinen und Zusatzdienstleistungen hält die Kosten niedrig.

- China gegen Schwellenländer (z. B. Vietnam, Indien, Mexiko): Während Länder wie Vietnam, Indien und Mexiko als kostengünstigere Alternativen hervorgehen, insbesondere für bestimmte Produkttypen oder für Unternehmen, die eine regionale Diversifizierung suchen, hat China häufig immer noch einen Vorteil in:

- Werkzeugkompetenz und Fähigkeit: Für komplexe Formen und hochpräzise Teile ist Chinas Werkzeugkompetenz im Allgemeinen weiter fortgeschritten.

- Reife der Lieferkette: Chinas etablierte und umfangreiche Lieferkette für die Injektionsformung ist schwer zu erreichen.

- Skalierbarkeit: Für Projekte mit sehr Volumen sind Chinas Kapazität und Effizienz oft überlegen.

- Steigende Kosten in China: Es ist wichtig zu beachten, dass die Arbeitskosten in China stetig gestiegen sind und Faktoren wie Zölle und geopolitische Überlegungen die Gesamtkostengleichung beeinflussen können. Für viele Projekte, insbesondere solche, die komplexe Werkzeuge oder große Volumina benötigen, ist China jedoch weiterhin wettbewerbsfähig.

Tipps zur Reduzierung von Injektionsformkosten:

- Optimieren Sie das Teildesign für die Herstellbarkeit (DFM):

- Vereinfachen Sie die Geometrie: Reduzieren Sie komplexe Merkmale, Unterschnitte und unnötige Feinheiten.

- Behalten Sie eine gleichmäßige Wandstärke auf: Dies fördert die konsistente Kühlung, verkürzt die Zykluszeit, verhindert Warping und Spülenspuren und vereinfacht das Schimmelpilzdesign.

- Fügen Sie Entwurfswinkel hinzu: Stellen Sie an allen vertikalen Wänden einen angemessenen Entwurf (Taper) sicher, um einen einfachen Teil -Auswurf zu ermöglichen, die Ausschläge und mögliche Schäden zu reduzieren und kostspielige Schimmelpilzmodifikationen zu vermeiden.

- Integrieren Sie Rippen und Zwickel: Verwenden Sie anstatt die Wanddicke für Festigkeit zu erhöhen, Ribs und Zwicker, um Starrheit zu verleihen und gleichzeitig die Verwendung von Materialien und Kühlzeit zu minimieren.

- Betrachten Sie Selbstpassungs- oder universelle Teile: Das Entwerfen von Teilen, die austauschbar verwendet werden können (z. B. ein identischer oberer und unten sind), können die Anzahl der benötigten eindeutigen Formen verringern.

- Strategische Materialauswahl:

- Wählen Sie Standardmaterialien: Entscheiden Sie sich für häufig verfügbare und weniger teure Harze wie PP oder ABS, es sei denn, spezifische Leistungsanforderungen erfordern technische oder leistungsstarke Kunststoffe.

- Minimieren Sie Farbänderungen: Die Verwendung von "natürlichen" oder schwarzen Harz ist oft am billigsten. Benutzerdefinierte oder einzigartige Farben erhöhen Kosten aufgrund von Farbmittelkosten und Maschinenreinigung zwischen den Läufen.

- Betrachten Sie recycelte Inhalte: Wenn Sie für Ihre Anwendung geeignet sind, kann die Verwendung von recycelten Thermoplastik die Materialkosten senken.

- Produktionsvolumen optimieren:

- Übereinstimmung mit Kavitation zu Volumen: Investieren Sie für sehr hohe Volumina in eine Multi-Cavity-Form, um die Kosten pro Partner zu senken. Für niedrigere Volumina könnte eine Ein-Cavity-Form oder sogar eine schnelle Prototypform (z. B. Aluminium) kostengünstiger sein.

- Bestellungen konsolidieren: Wenn Sie mehrere Teile haben, kann das Erstellen gleichzeitig oder konsolidierende Bestellungen die Skaleneffekte für Materialien und Produktion nutzen.

- Arbeiten Sie eng mit Ihrem Lieferanten bei Tooling zusammen:

- Diskutieren Sie Formmaterial: Verstehen Sie die Kompromisse zwischen Schimmelpilzkosten und Lebensdauer auf der Grundlage Ihres projizierten Produktionsvolumens.

- Betrachten Sie Hot vs. Cold Runner: Bei hohen Mengen können die anfänglichen höheren Kosten einer heißen Läuferform durch Materialeinsparungen und schnellere Zykluszeiten schnell ausgeglichen werden.

- Instrengungsbesitz verhandeln: Klären Sie, wem die Form und die Begriffe für die Wartung und Lagerung gehören.

- Effektive Kommunikations- und Qualitätskontrolle:

- Geben Sie klare Spezifikationen an: Detaillierte 2D -Zeichnungen mit Toleranzen und 3D -CAD -Modellen sind unerlässlich, um Fehlinterpretationen und kostspielige Nacharbeiten zu vermeiden.

- Implementieren Sie robuste Qualitätsprüfungen: Eine proaktive Qualitätskontrolle kann teure Schrott, Nacharbeit und Versand defekter Teile verhindern.

- Rational Logistics und Verpackung: Verpackung:

- Versandmethoden optimieren: Bilanzgeschwindigkeit (Luftfracht) mit Kosten (Sea Fracht) basierend auf Ihrer Zeitleiste.

- Einfache Verpackung: Die Standardverpackung von Bulk ist billiger als benutzerdefinierte Einzelhandelsverpackungen.

Qualitätskontrolle bei China -Injektionsformeln

Während die Kosteneffizienz ein wichtiger Anziehungskraft für die China-Injektionsformung ist, ist es von größter Bedeutung, eine hohe Produktqualität zu erreichen und aufrechtzuerhalten. Ohne strenge Qualitätskontrolle (QC) können selbst die niedrigsten Preise zu erheblichen Verlusten durch fehlerhafte Produkte, Unzufriedenheit der Kunden, Markenschäden und kostspieligen Nacharbeiten oder Rückrufen führen. Zu verstehen, wie Qualität verwaltet wird, welche Themen suchen müssen und welche Zertifizierungen für eine erfolgreiche Fertigungspartnerschaft zu suchen sind.

Bedeutung der Qualitätskontrolle:

Qualitätskontrolle ist nicht nur ein nachträglicher Gedanke; Es ist ein wesentlicher Bestandteil des gesamten Herstellungslebenszyklus, von Design bis zur Lieferung. Seine Bedeutung kann bei Injektionsformungen nicht überbewertet werden, insbesondere beim Outsourcing:

- Gewährleistung der Produktzuverlässigkeit und -leistung: Die konsequente Qualität stellt sicher, dass jedes Teil wie beabsichtigt funktioniert, Designspezifikationen erfüllt und in seiner Endanwendung zuverlässig funktioniert.

- Minimierung von Mängel und Abfall: Effektives QC identifiziert Probleme zu Beginn des Prozesses, wodurch die Herstellung großer Chargen defekter Teile verhindert und damit Materialabfälle, Energieverbrauch und Nacharbeit verringert wird.

- Aufrechterhaltung des Marken -Rufs: Hochwertige Produkte bauen das Vertrauen und die Loyalität des Kunden auf und verbessern das Image und den Markt Ihrer Marke. Umgekehrt können Qualitätsausfälle einen Ruf schnell trüben.

- Besprechungsbranche Standards und Vorschriften: Viele Branchen (z. B. Medizin, Automobil, Luft- und Raumfahrt) haben strenge regulatorische Anforderungen, die geformte Teile erfüllen müssen. QC sorgt für die Einhaltung.

- Kosteneinsparungen auf lange Sicht: Die Implementierung von QC -Maßnahmen hat im Voraus Kosten im Voraus, spart zwar erheblich mehr, indem sie kostspielige Rückrufe, Garantieansprüche, Renditen und die Notwendigkeit der Erstellung von Teilen verhindern.

- Vorhersehbare Produktion: Ein robustes QC -System führt zu vorhersehbaren Produktionsergebnissen, weniger Verzögerungen und zuverlässigeren Lieferzeitplänen.

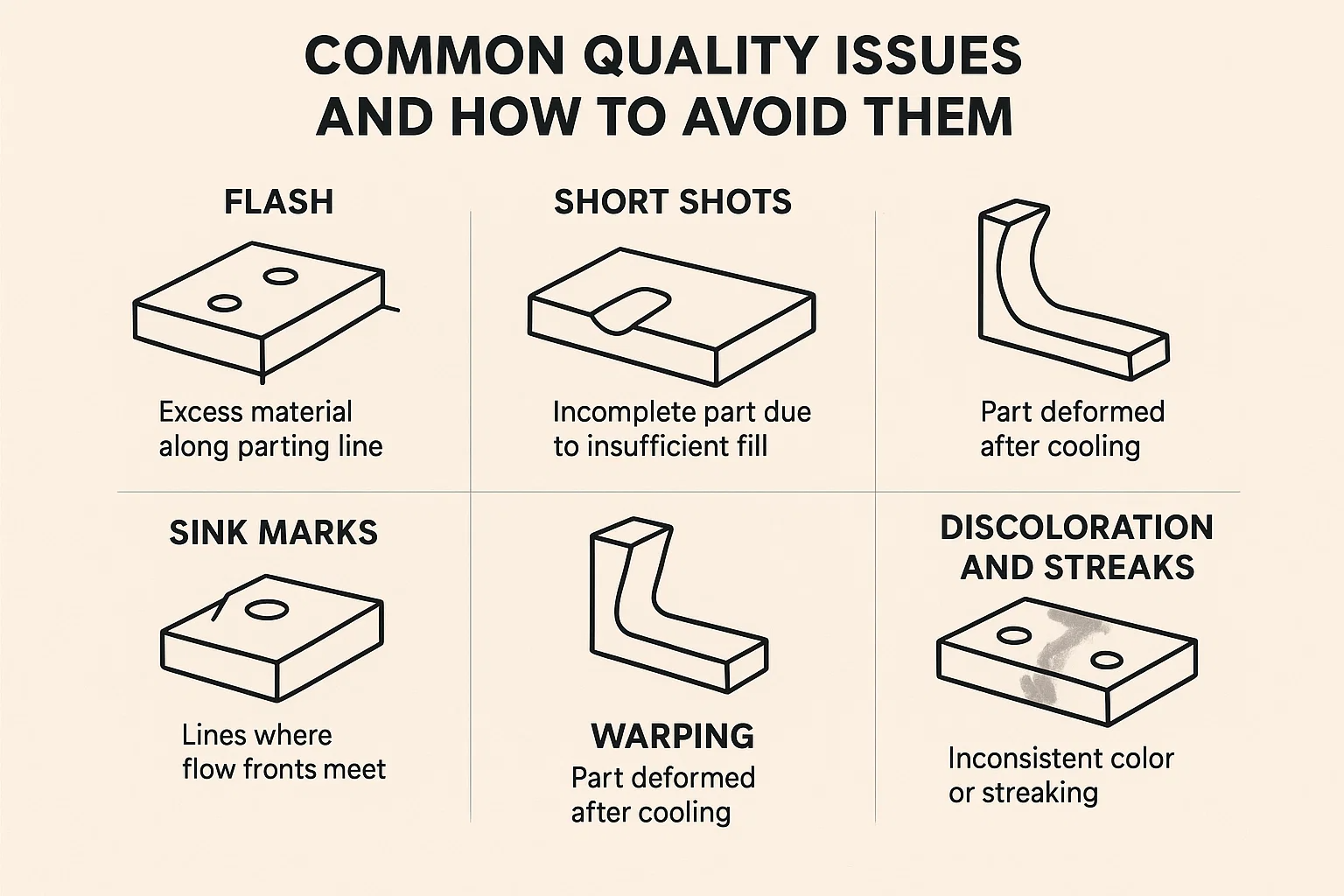

Häufige Qualitätsprobleme und wie man sie vermeidet:

Trotz der Präzision des Injektionsformens können verschiedene Mängel auftreten. Das Erkennen dieser und das Verständnis ihrer Ursachen ist der Schlüssel zur Prävention und zur effektiven Problemlösung mit Ihrem chinesischen Hersteller.

-

Blitz (oder Burrs):

- Beschreibung: Überschüssiges Material, das aus der Formhöhle sickert und eine dünne, unerwünschte Schicht entlang der Teilungslinie des Teils bildet.

- Ursachen: Zu viel Einspritzdruck oder Geschwindigkeit, unzureichende Klemmkraft, abgenutzte Formen, Formenfehlausrichtung oder schlechtes Schimmelpilzdesign (z. B. unsachgemäße Versiegelung).

- Vermeidung: Optimieren Sie die Injektionsparameter (Druck, Geschwindigkeit), sorgen Sie für eine angemessene Klemmkraft, die regelmäßige Wartung und Inspektion von Schimmelpilzen sowie eine präzise Schimmelpilzdesign.

-

Kurze Aufnahmen (oder Nicht-Fills):

- Beschreibung: Ein unvollständiger Teil, in dem der geschmolzene Kunststoff die Formhöhle nicht vollständig füllte, was zu fehlenden Abschnitten führte.

- Ursachen: Unzureichendes Material injiziert, niedriger Einspritzdruck/-geschwindigkeit, Materialviskosität zu hoch, Schimmelpilztemperatur zu niedrig oder gefangene Luft/unzureichende Entlüftung.

- Vermeidung: Erhöhen Sie die Schussgröße, erhöhen Sie den Einspritzdruck/die ordnungsgemäße Schmelztemperatur, optimieren Sie die Schimmelpilztemperatur, verbessern Sie die Form des Schimmelpilzs oder berücksichtigen Sie die Änderungen der Gate -Position.

-

Waschbecken Marken:

- Beschreibung: Depressionen oder flache Krater auf der Oberfläche eines geformten Teils, normalerweise in dickeren Abschnitten.

- Ursachen: Unebene Kühlung des Kunststoffs, insbesondere wenn dickere Abschnitte langsamer abkühlen und nach innen schrumpfen oder unzureichende Pack-/Haltedruck.

- Vermeidung: Entwerfen Sie Teile mit gleichmäßiger Wandstärke, erhöhen Sie den Haltendruck und die Zeit, die Zeit, eine geringere Schmelze oder Schimmelpilztemperatur geringfügig oder neu gestalten, um die dicken Abschnitte zu reduzieren.

-

Warping (oder Verzerrung):

- Beschreibung: Deformierte oder verdrehte Teile, die nach dem Abkühlen ihre beabsichtigte Form nicht behalten.

- Ursachen: Unebene Kühlraten während des gesamten Teils, interne Spannungen aus Materialschrumpfung oder unsachgemäßer Schimmelpilzdesign (z. B. mangelnde gleichmäßige Wandstärke, unzureichende Kühlkanäle).

- Vermeidung: Gewährleisten Sie eine gleichmäßige Kühl- und Schimmelpilztemperatur, optimieren Sie die Kühlzeit, entwerfen Sie Teile mit konsistenter Wandstärke oder berücksichtigen Sie Materialänderungen mit niedrigeren Schrumpfraten.

-

Schweißlinien (oder Stricklinien):

- Beschreibung: Sichtbare Linien oder Kerben, an denen zwei oder mehr Flussfronten geschmolzener Kunststoff erfüllen und neu lösend sind, oft um Löcher oder Einsätze. Diese können kosmetische oder strukturelle Schwäche sein.

- Ursachen: Geschmolzenes Kunststoff verfestigt vor vollständigem Mischen, niedriger Schmelzen oder Schimmelpilztemperatur oder schlechter Gate -Platzierung.

- Vermeidung: Erhöhen Sie die Schmelz-/Schimmelpilztemperatur, erhöhen Sie die Einspritzgeschwindigkeit, optimieren Sie die Gate -Position, um die Durchflusswege zu minimieren, oder verwenden Sie Materialien mit besseren Durchflusseigenschaften.

-

Verfärbung und Streifen:

- Beschreibung: Inkonsistente Farbe, Streifen oder Flecken auf der Teiloberfläche.

- Ursachen: Kontamination im Rohstoff, unsachgemäßes Mischen von Farbmitteln, Materialverschlechterung aufgrund übermäßiger Wärme oder Rückstände im Maschinenlauf/Düse.

- Vermeidung: Gewährleistung der Sauberkeit der Rohstoff, der ordnungsgemäßen Trocknung von hygroskopischen Materialien, präziser Farbdosierung, optimierter Schmelztemperaturregelung und regelmäßiger Maschinenreinigung.

-

Hohlräume (oder Blasen):

- Beschreibung: Gefangene Luftblasen oder leere Taschen im geformten Teil.

- Ursachen: Unzureichender Verpackungsdruck, eingeschlossene Gase aus Feuchtigkeit oder Materialabbau oder schnelle Abkühlung, die die Außenhaut abdichten, bevor sich der Kern verfestigen kann.

- Vermeidung: Erhöhen Sie den Packdruck, sorgen Sie für eine ordnungsgemäße Materialtrocknung, verbessern Sie die Schimmelpilzlüftung oder optimieren Sie die Kühlraten.

Qualitätskontrollmaßnahmen und Zertifizierungen:

Hersteller von seriösen chinesischen Injektionsformen führen im Laufe des gesamten Produktionsprozesses umfassende QC -Maßnahmen durch. Suchen Sie bei der Überprüfung von Lieferanten nach Beweisen für Folgendes:

-

Konstruktion für Herstellbarkeit (DFM) Überprüfung: QC beginnt in der Designphase. Ein guter Hersteller überprüft Ihr Teildesign für potenzielle Formenprobleme (z. B. Wandstärke, Entwurfswinkel, Unterschnitte) vor der Schimmelpilzherstellung und verhindern kostspielige Fehler in der Leitung.

-

Eingehende Materialinspektion (IQC):

- Überprüfung des Rohstoffmaterials (Harz) gegen Spezifikationen (z. B. Materialdatenblatt - MSDs, Analysezertifikat - COA).

- Überprüfung auf ordnungsgemäßes Trocknen von hygroskopischen Materialien, da Feuchtigkeit Fehler verursachen kann.

-

Schimmel-/Werkzeuginspektion:

- Gründliche Untersuchung der hergestellten Form vor der Produktion läuft, einschließlich dimensionaler Überprüfungen, Oberflächenbeschaffungsüberprüfung und Funktionalitätstests (z. B. Hot Runner -System, Ejektionsmechanismus).

- Erster Artikelprüfung (FAI): Erzeugen Sie eine kleine Menge von Teilen (der "erste Artikel") aus der neuen Form und Durchführung einer detaillierten dimensionalen Inspektion und Funktionstest. Dies ist ein kritischer Schritt, um die Genauigkeit der Form vor der Massenproduktion zu überprüfen.

-

Qualitätskontrolle in Prozess (IPQC):

- Parameterüberwachung: Kontinuierliche Überwachung und Kontrolle kritischer Formparameter (Temperatur, Druck, Zykluszeit, Einspritzgeschwindigkeit) unter Verwendung statistischer Prozesssteuerungstechniken (SPC), um die Konsistenz sicherzustellen.

- Visuelle Inspektionen: Regelmäßige visuelle Überprüfungen von Operatoren für Mängel wie Blitz, Verfärbung oder kurze Aufnahmen.

- Dimensionalprüfungen: Periodische dimensionale Messungen von Teilen während der Produktion unter Verwendung von Bremssättel, Mikrometern, CMM (Koordinatenmessmaschine) oder optischen Komparatoren, um sicherzustellen, dass sie innerhalb bestimmter Toleranzen bleiben.

- Probenahme: Implementierung eines definierten Stichprobenplans (z. B. AQL - Akzeptable Qualitätsgrenze), um eine Teilmenge von Teilen in regelmäßigen Abständen zu inspizieren.

-

Final Quality Control (FQC) / Vorschrifteninspektion:

- Eine endgültige, umfassende Inspektion der fertigen Produkte vor Verpackung und Versand. Dies umfasst visuelle, dimensionale und häufig funktionelle Tests.

- Überprüfung der Verpackung und Etikettierung.

- Oft werden zu diesem Zeitpunkt Inspektionsagenturen Dritter für eine unvoreingenommene Bewertung eingesetzt.

Zertifizierungen:

Zertifizierungen zeigen das Engagement eines Herstellers für etablierte Qualitätsmanagementsysteme und spezifische Branchenstandards.

- ISO 9001: Dies ist der häufigste und grundlegendste internationale Standard für Qualitätsmanagementsysteme (QMS). Ein ISO 9001 -zertifiziertes Unternehmen verfügt über ein dokumentiertes System zur Verwaltung seiner Prozesse, um Konsistenz, Kundenzufriedenheit und kontinuierliche Verbesserung zu gewährleisten. Es ist eine Grunderwartung für jeden seriösen chinesischen Hersteller.

- ISO/TS 16949 (jetzt IATF 16949): Dies ist ein spezifischer Qualitätsmanagementstandard für die Automobilindustrie. Hersteller mit dieser Zertifizierung sind in strengen Qualitätsanforderungen, Prozesskontrollen und kontinuierlicher Verbesserung sehr erfahren, wodurch sie ideale Partner für Automobilkomponenten sind.

- ISO 13485: Dieser Standard enthält Anforderungen für ein umfassendes Qualitätsmanagementsystem für die Gestaltung und Herstellung von Medizin

- CE, ROHS, REACH, FDA usw.: Dies sind produktspezifische Konformitätszertifizierungen, die für bestimmte Märkte oder materielle Beschränkungen relevant sind. Obwohl nicht direkt eine QMS -Zertifizierung, ist die Vertrautheit eines Herstellers mit diesen Standards und der Fähigkeit, konforme Teile zu produzieren, ein starker Indikator für ihre Qualitätsfunktionen.

Finden des richtigen Partners für die Injektion von China Injection

Die Identifizierung und Sicherung eines zuverlässigen und kompetenten Injektionsformpartners in China ist wohl der wichtigste Schritt für den Erfolg Ihres Projekts. Der Markt ist riesig, und Tausende von Lieferanten reichen von kleinen Workshops bis hin zu großen, hochautomatisierten Fabriken. Das Navigieren in dieser Landschaft erfordert einen strategischen Ansatz, eine gründliche Due Diligence und ein Verständnis für effektive Kommunikation und kulturelle Nuancen.

Wo kann man Injektionsformunternehmen in China finden:

Bei der Suche nach potenziellen Fertigungspartnern gibt es mehrere Möglichkeiten zu untersuchen:

-

Online -B2B -Plattformen und -verzeichnisse: Dies sind aufgrund ihrer umfangreichen Datenbanken und ihrer Zugänglichkeit häufig der erste Zwischenstopp für viele Unternehmen.

- Alibaba.com: Der größte globale B2B -Marktplatz bietet eine große Auswahl an Herstellern. Verwenden Sie Filter für "verifizierten Lieferanten", "Handelsversicherung" und spezifische Produktkategorien, um Ihre Suche einzugrenzen. Überprüfen Sie Lieferantenprofile, Transaktionsgeschichte und Kundenbewertungen.

- Globale Quellen (GlobalSources.com): Ähnlich wie Alibaba mit einem starken Fokus auf Elektronik, Komponenten und spezialisiertere Branchen. Bekannt für detailliertere Unternehmensprofile.

- Machte in china.com: Eine weitere prominente Plattform, die eine breite Palette von Lieferanten in verschiedenen Branchen anbietet, einschließlich Kunststoffen und Formteilen.

- Spezielle Fertigungsverzeichnisse: Einige Websites oder Branchenverbände bieten möglicherweise kuratiertere Listen von Herstellern, die sich speziell auf Injektionsform oder Ihren speziellen Produkttyp konzentrieren.

- Managed Sourcing Services: Unternehmen wie Xometry oder Sourcing -Verbündete bieten verwaltete Dienste an, in denen sie über ein überprüftes Netzwerk chinesischer Lieferanten verfügen und das Kommunikations- und Projektmanagement in Ihrem Namen bewältigen, was für diejenigen, die neu in China oder mit begrenzten Ressourcen neu sind, von Vorteil sein können.

-

Handelssendungen: Die Teilnahme an Messen in China bietet eine beispiellose Gelegenheit für die persönliche Interaktion, die Fabrikbesuche und die direkte Bewertung der Fähigkeiten.

- Chinaplas: Dies ist wohl die weltweit führende Kunststoff- und Gummi -Handelsmesse der Welt, die jährlich in China abgehalten wird (wechseln zwischen Shenzhen und Shanghai). Es ist ein wesentliches Ereignis, um neue Technologien, Materialien und die Verbindung mit einer Vielzahl von Herstellern und Dienstleister für Injektionsformmaschinen zu entdecken.

- Die & Schimmelpörse China: Eine weitere bedeutende Ausstellung, die sich speziell auf die Schimmel- und Würfelherstellung konzentriert, die für die Injektionsformung ein wesentlicher Bestandteil ist.

- Canton Fair (China Import und Exportmesse): Während eine breitere Ausstellung, die fast alle Produktkategorien abdeckt, hat die Canton Fair häufig einen bedeutenden Abschnitt, der Maschinen und Industrieprodukten gewidmet ist, in denen Injektionsformunternehmen auftreten.

- Branchenspezifische Messen: Abhängig von Ihrem Produkt (z. B. Automobilteile, Medizinprodukte) gibt es in China möglicherweise spezielle Messen, auf denen Sie Hersteller mit relevantem Fachwissen und Zertifizierungen finden können.

-

Überweisungen und Netzwerke:

- Branchenverbindungen: Nutzen Sie Ihr professionelles Netzwerk. Fragen Sie Kollegen, Kollegen oder Berater nach Empfehlungen, die auf ihren positiven Erfahrungen beruhen.

- Beschaffungsagenten/Berater: Erfahrene Beschaffungsagenten oder Berater mit starker Präsenz und Netzwerk in China können unschätzbare Unterstützung leisten. Sie haben häufig vorgezogene Listen zuverlässiger Lieferanten und können kulturelle und Kommunikationslücken überbrücken.

Due Diligence: Überprüfen Sie die Fähigkeiten und Erfahrung des Lieferanten:

Sobald Sie eine Liste potenzieller Partner haben, ist eine strenge Due Diligence von entscheidender Bedeutung. Verlassen Sie sich nicht nur auf Online -Profile.

-

Anfrage umfassende Unternehmensinformationen:

- Geschäftslizenz und Registrierung: Fordern Sie eine Kopie ihrer offiziellen Geschäftslizenz an. Überprüfen Sie seine Legitimität durch offizielle Datenbanken der chinesischen Regierung (z. B. nationales Unternehmenskreditinformationssystem - Necips). Dies bestätigt, dass es sich um eine legal registrierte Einheit handelt.

- Zertifizierungen: Fragen Sie nach Kopien relevanter Zertifizierungen (ISO 9001, ISO 13485, IATF 16949 usw.) und überprüfen Sie ihre Echtheit nach Möglichkeit mit den ausstellenden Stellen.

- Exportlizenz: Stellen Sie sicher, dass sie über die erforderlichen Lizenzen verfügen, um Waren aus China zu exportieren.

- Firmenprofil und Geschichte: Verstehen Sie ihre Jahre in Unternehmen, Unternehmensgröße, Anzahl der Mitarbeiter und Hauptmärkte. Eine längere Betriebsgeschichte zeigt häufig Stabilität an.

-

Bewertung der Fertigungsfähigkeiten:

- Ausrüstungsliste: Fordern Sie eine detaillierte Liste ihrer Maschinen an, einschließlich der Tonnagen, Marken und des Alters in Einspritzformmaschinen. Dies zeigt ihre Kapazität und Fähigkeit an, Ihre Teilgröße zu bewältigen.

- Werkzeugkapazitäten: Fragen Sie, ob sie über interne Form- und Herstellungsfunktionen verfügen oder ob sie auslagern. Inhouse-Werkzeuge bieten häufig eine bessere Kontrolle über Qualität und Vorlaufzeiten.

- Produktionskapazität: Besprechen Sie ihre tägliche/monatliche Produktionskapazität, die für Ihr Projektvolumen relevant ist.

- Materielle Erfahrung: Bestätigen Sie ihre Erfahrungen mit den spezifischen Kunststoffmaterialien, die Sie verwenden möchten.

- Sekundäre Operationen: Erkundigen Sie sich nach Bedarf nach ihren Fähigkeiten für Nachbereitungsprozesse wie Montage, Malen, Druck, Ultraschallschweißen usw.

- Probenteile: Fordern Sie Proben von Teilen an, die sie zuvor geformt haben (idealerweise ähnlich in Komplexität oder Material wie Sie). Dies gibt Ihnen ein greifbares Gefühl für ihre Qualität.

-

Bewerten Sie Qualitätskontrollsysteme:

- QMS -Dokumentation: Fragen Sie nach dem Handbuch oder der Verfahren für das Qualitätsmanagementsystem (QMS), insbesondere im Zusammenhang mit eingehenden Materialinspektionen, In-Process-Kontrolle und Endinspektion.

- Inspektionsausrüstung: Erkundigen Sie sich nach ihren Inspektionstools (CMM, Bremssättel, Messgeräte, optischen Komparatoren).

- Rückverfolgbarkeit: Verstehen Sie ihr System für die Verfolgung von Materialien und Produktionsstapeln.

- Defektmanagement: Wie identifizieren, dokumentieren und lösen sie Qualitätsprobleme?

- Audits von Drittanbietern: Erwägen Sie, ein Drittanbieter-Inspektionsunternehmen einzustellen, um eine Fabrikprüfung durchzuführen. Dies bietet eine objektive Bewertung ihrer Einrichtungen, Prozesse und Qualitätssysteme.

-

Finanzstabilitätsprüfung (wenn möglich): Während ein finanziell stabiler Lieferant schwieriger zu erhalten ist, ist es weniger wahrscheinlich, dass die Geschäftstätigkeit mitten in der Projekt eingestellt wird. Ein Sourcing -Agent oder eine Handelskreditagentur kann möglicherweise einige Erkenntnisse liefern.

-

Referenzen: Fordern Sie Referenzen von bestehenden oder früheren internationalen Kunden an und wenden Sie sich tatsächlich an sie, um sich nach ihrer Erfahrung in Bezug auf Qualität, Lieferung, Kommunikation und Problemlösung zu erkundigen.

Kommunikation und kulturelle Überlegungen:

Eine effektive Kommunikation ist für den Erfolg von größter Bedeutung und die Überwindung potenzieller Herausforderungen bei der Arbeit mit chinesischen Herstellern.

-

Sprachbarrieren:

- Englischkenntnisse: Während viele chinesische Geschäftsprofis Englisch sprechen, variieren die Fähigkeiten. Verwenden Sie eine klare, prägnante Sprache. Vermeiden Sie Slang, Jargon und zu komplexe Sätze.

- Schriftliche Kommunikation: Bevorzugen Sie eine schriftliche Kommunikation (E -Mail, WeChat -Nachrichten), um eine klare Aufzeichnung von Diskussionen und Entscheidungen zu gewährleisten. Verwenden Sie Aufzählungszeichen und nummerierte Listen für Klarheit.

- Bilder: Verwenden Sie 3D -CAD -Modelle, detaillierte 2D -Zeichnungen mit Toleranzen, kommentierten Fotos und Videos, um Informationen genau zu vermitteln. "Ein Bild ist mehr als tausend Worte" ist hier besonders wahr.

- Engagierte Kontaktperson: Ziel ist es, eine Beziehung zu einer spezifischen englischsprachigen Kontaktperson aufzubauen, die für Ihr Projekt verantwortlich ist.

-

Kulturelle Nuancen:

- Guanxi (Beziehungen): In China werden Beziehungen im Geschäft hoch geschätzt. Die Investitionszeit in das Aufbau von Vertrauen und Rapport ("Guanxi") kann zu reibungsloseren Operationen, größerer Flexibilität und besseren Ergebnissen führen. Dies kann regelmäßig Kommunikation, Respekt und manchmal sogar soziale Engagements beinhalten.

- "Saving Face" (Mianzi): Dieses Konzept ist entscheidend. Die chinesische Geschäftskultur vermeidet oft direkte "Nein" oder offene Konfrontation, um zu vermeiden, dass jemand "das Gesicht" (Verlegenheit, Verlust der Würde oder Ruf) veranlasst.

- Implikationen: Ein "Ja" bedeutet manchmal "vielleicht", "Ich verstehe die Frage" oder "Ich werde es versuchen". Es garantiert nicht immer die Fähigkeiten oder Vereinbarung.

- Strategie: Geduldig sein und Verständnis bestätigen. Stellen Sie offene Fragen. Anstelle von "Kannst du das tun?" Versuchen Sie "Wie erreichen Sie x?" oder "Welche Herausforderungen sehen Sie mit Y voraus?" Suchen Sie nach detaillierten Erklärungen und umsetzbaren Plänen und nicht nur nach einer einfachen Bestätigung. Vermeiden Sie öffentlich zu kritisieren oder direkt in Frage zu stellen. Feedback konstruktiv und privat bereitstellen.

- Hierarchie: Respektiere die Befehlskette. Entscheidungen kommen oft von höher. Verstehen Sie, wer die Entscheidungsträger sind, und versuchen Sie, mit ihnen ein Verhältnis aufzubauen.

- Geduld und langfristige Ansicht: Der Aufbau einer erfolgreichen Fertigungsbeziehung in China braucht oft Zeit. Seien Sie geduldig, investieren Sie in die Beziehung und konzentrieren Sie sich eher auf langfristigen gegenseitigen Nutzen als auf rein transaktionale Wechselwirkungen.

- Verhandlungsstil: Seien Sie auf einen anderen Verhandlungsstil vorbereitet. Manchmal können erste Zitate hoch sein und die Verhandlungen erwarten. Konzentrieren Sie sich auf Win-Win-Ergebnisse.

Prototyping und Werkzeug

Bevor Sie in die Massenproduktion eintauchen, sind Prototypen und Werkzeuge zwei kritische Stadien auf der Injektionsformreise. Diese Phasen sind maßgeblich an der Validierung Ihres Designs, der Gewährleistung der Herstellung und der Vorbereitung auf eine effiziente, qualitativ hochwertige Produktion beteiligt.

Die Rolle des Prototyps bei Injektionsformeln:

Prototyping ist die Erstellung vorläufiger physikalischer Modelle Ihres Produkts oder seiner Komponenten. Für die Injektionsformung erfüllen Prototypen mehrere wichtige Funktionen:

-

Entwurfsvalidierung und Verfeinerung:

- Form, Passform und Funktion (FFF): Mit Prototypen können Sie physisch beurteilen, ob die Abmessungen, die Form und die Funktionen Ihres Teils korrekt sind, ob sie zu anderen Komponenten in einer Baugruppe passt und ob sie seine beabsichtigte Funktion in einer realen Umgebung ausführen.

- Frühe Erkennung von Defekten: Viele Designfehler oder Probleme im Zusammenhang mit der Montage, Ergonomie oder strukturellen Integrität sind nur in einem physischen Modell und nicht auf einem Bildschirm ersichtlich. Das Fangen dieser frühen Ersparnisse spart immense Zeit und Kosten stromabwärts.

- Ästhetische Bewertung: Prototypen bieten eine konkrete Darstellung des Produkts des Produkts und ermöglichen ästhetische Anpassungen, bevor sich teure Produktionsinstrumente verpflichten.

-

Kosteneffizienz:

- Vermeiden Sie kostspielige Nacharbeiten: Das Ändern einer fertigen Produktionsform ist äußerst teuer und zeitaufwändig. Prototyping identifiziert Designprobleme im Voraus und ermöglicht kostengünstige digitale oder schnelle Prototyp-Anpassungen, bevor die Form geschnitten wird. "Scheitern Sie früh, scheitern Sie billig."

- Material- und Prozesstests: Obwohl sie oft nicht aus dem endgültigen Produktionsmaterial oder mit einer Produktionsform hergestellt werden, können Prototypen dazu beitragen, Aspekte des Materialverhaltens zu validieren oder potenzielle Formprobleme hervorzuheben.

-

Beschleunigte Zeit-zu-Markt: Durch die Straffung des Entwurfsvalidierungsprozesses trägt das Prototyping bei der Reduzierung der gesamten Produktentwicklungszyklen bei und ermöglicht es Ihnen, Ihr Produkt schneller auf den Markt zu bringen.

-

Verbesserte Kommunikation und Zusammenarbeit: Ein physischer Prototyp dient als universelle Sprache unter Designern, Ingenieuren, Marketingteams und Stakeholdern. Es erleichtert klarere Diskussionen, stimmt die Erwartungen aus und stellt sicher, dass sich alle auf derselben Seite über das Endprodukt befinden.

Prototyping-Methoden (Vorinjektionsformung):

Während "Prototypen-Injektionsformung" (unter Verwendung von Aluminium- oder Weichstahlwerkzeugen für Läufe mit niedrigem Volumen) vorhanden ist, verwenden frühere Prototyping-Stadien häufig andere Methoden:

- 3D -Druck (additive Herstellung):

- Vorteile: Extrem schnell, kostengünstig für einzelne Einheiten oder sehr niedrige Volumina, ermöglicht komplexe Geometrien, und iterative Designänderungen sind schnell.

- Nachteile: Die Materialeigenschaften replizieren typischerweise keine tatsächlichen Injektionsformharze (z. B. Festigkeit, Oberflächenbeschaffung, thermische Eigenschaften), nicht für hohe Volumina geeignet und können den Injektionsformprozess selbst nicht wirklich validieren. Am besten für frühe Formular- und Fit -Checks.

- CNC -Bearbeitung:

- Vorteile: Kann eine hohe Präzision erzielen, arbeitet mit einer breiteren Palette von Kunststoffen, die sich näher an den endgültigen Produktionsmaterialien befinden.

- Nachteile: Teurer und langsamer als 3D -Druck, insbesondere für komplexe Teile; repliziert immer noch nicht vollständig die Spannung/den Fluss von Injektionsformeln.

- Vakuumguss (Urethanguss):

- Vorteile: Gut für die Herstellung kleiner Chargen (10-50 Einheiten) von Teilen, die in den Sicht von Injektionsformteilen in Bezug auf das Aussehen und bestimmte mechanische Eigenschaften genau simulieren, unter Verwendung von Silikonformen aus einem Master-Muster.

- Nachteile: Keine tatsächlichen Injektionsformmaterialien, können Einschränkungen bei der Größe und Komplexität von Teils haben und nur für ein sehr geringes Volumen gilt.

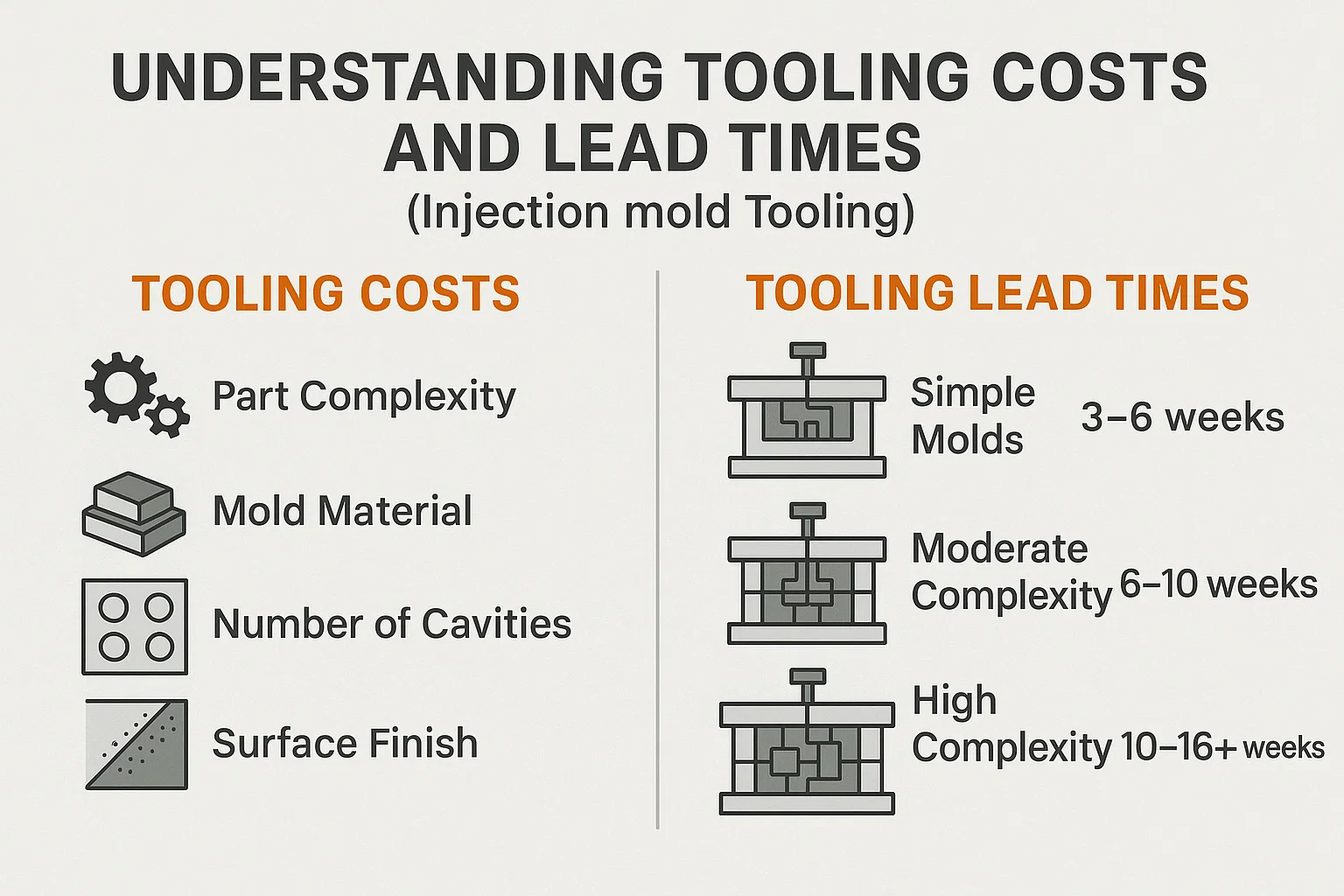

Verstehen von Werkzeugkosten und Vorlaufzeiten (Injektionsformwerkzeug):

Die Werkzeug- oder Schimmelherstellung ist die wichtigste Vorabinvestition in die Injektionsformung. Das Verständnis der Kosten und der Führungszeiten ist für die Projektplanung und -budgetierung von entscheidender Bedeutung.

Werkzeugkosten:

Wie bereits in der Kostenanalyse erläutert, werden die Schimmelpilze beeinflusst von:

- Teilkomplexität: Komplizierte Konstruktionen mit engen Toleranzen, internen Merkmalen, Unterschnitten (für Objektträger/Lifter) oder feine Texturen erfordern komplexere und teure Schimmelpilzdesigns und Bearbeitungsverfahren (z. B. EDM, Drahtschnitt).

- Schimmelmaterial:

- Aluminium (z. B. 7075-T6): Besserer, schneller zu maschinell, geeignet für Prototypen oder Produktion mit niedrigem Volumen (z. B. 1.000 bis 10.000 Schüsse). Weichere, so kann Verschleiß ein Problem für hohe Volumina sein.

- P20 Stahl (vorgehärtet): Ein gemeinsames Guthaben von Kosten und Haltbarkeit, gut für die Produktion mit mittlerer Volumen (z. B. 10.000 bis 100.000 Schüsse).

- Härterstahl (z. B. H13, S7, Nak80): Am teuersten, bietet aber überlegene Härte, Verschleißfestigkeit und Langlebigkeit, die für die Produktion mit hoher Volumen (z. B. 100.000 bis Millionen Schüsse) und Teile, die enge Toleranzen oder ausgezeichnete Oberflächenbeanspruchungen erfordern, unerlässlich sind.

- Anzahl der Hohlräume: Mehr Hohlräume erhöhen die anfänglichen Schimmelpilzkosten, senken jedoch die protzeitigen Kosten durch Beschleunigung der Produktion. Eine 4-Cavity-Form ist teurer als eine Ein-Cavity-Form, produziert jedoch viermal schneller Teile.

- Hot Runner vs. Cold Runner System: Hot Runner-Systeme sind komplexer und teurer zu bauen, eliminieren jedoch Läuferabfälle und können die Zykluszeiten verkürzen und langfristige Einsparungen für die Produktion mit hoher Volumen bieten. Kaltläuferformen sind im Voraus einfacher und billiger.

- Oberflächenbeschaffung: Hochglänzende oder strukturierte Oberflächen erfordern ein komplizierteres Polieren oder Ätzen von Schimmelpilzen und beitragen zu den Kosten.

- Schimmelpilzgröße: Größere Teile erfordern größere Formen, die mehr Stahl verbrauchen und mehr Bearbeitungszeit benötigen.

- Overhead- und Gewinnmarge des Lieferanten: Diese variieren zwischen den Herstellern.

Werkzeugdurchführungszeiten:

Die Vorlaufzeiten für die Schimmelpilzherstellung in China können je nach Komplexität erheblich variieren:

- Einfache Formen (Einzelhöhle, Grundgeometrie, Aluminium/P20 -Stahl): Kann von 3-6 Wochen .

- Mäßige Komplexität (Multi-Cavity, einige Unterschnitte, P20-Stahl): Typischerweise 6-10 Wochen .

- Hohe Komplexität (Multi-Cavity, heißer Läufer, komplexe Unterküche, gehärteter Stahl): Kann nehmen 10-16 Wochen .

Zu diesen Vorlaufzeiten gehören Design, Materialakquisition, Bearbeitung, Montage und Ersttests (T0 -Versuch). Es ist entscheidend, einen klaren Zeitplan von Ihrem Lieferanten zu erhalten und ihn in Ihren Gesamtprojektplan zu berücksichtigen. Verzögerungen bei Tools wirken sich direkt auf Ihren Markt aus.

Entwerfen für die Herstellbarkeit (DFM) Überlegungen:

Das Entwerfen der Herstellbarkeit (DFM), die häufig als Design für die Form des Injektionsformens bezeichnet wird, ist die Praxis, das Design eines Produkts zu optimieren, um es einfacher, kostengünstiger und zuverlässiger für die Herstellung mit einem bestimmten Prozess zu machen. Es ist von größter Bedeutung.

Zu den wichtigsten DFM -Überlegungen zum Injektionsformel gehören:

- Gleichmäßige Wandstärke:

- Prinzip: Behalten Sie die konsistente Wandstärke über den Teil so weit wie möglich auf.

- Warum: Unebene Wandstärke verursacht eine inkonsistente Abkühlung und Schrumpfung, was zu Mängel wie Verzerrungen, Spülenspuren (Depressionen) und inneren Belastungen führt. Es macht auch die Form, die die Schimmelfüllung schwieriger macht.

- Wie: Wenn Variationen unvermeidlich sind, machen Sie Übergänge allmählich (z. B. verwenden Sie Filets).

- Entwurfswinkel:

- Prinzip: Fügen Sie allen vertikalen Wänden eine leichte Verjüngung hinzu (Oberflächen parallel zur Öffnungsrichtung der Form).

- Warum: Ermöglicht das Teil leicht aus der Form, ohne zu klingen, zu kratzen oder zu deformieren. Ohne ausreichende Entwurf können Teile stecken bleiben und eine übermäßige Auswurfkraft erfordern, die sowohl den Teil als auch den Schimmel schädigt.

- Empfehlung: Für glatte Oberflächen werden häufig mindestens 0,5-1 Grad pro Seite empfohlen, wobei mehr (z. B. 2-5 Grad) für strukturierte Oberflächen oder tiefe Merkmale erforderlich sind.

- Radien und Filets (abgerundete Ecken):

- Prinzip: Vermeiden Sie scharfe interne und externe Ecken. Verwenden Sie stattdessen großzügige Radien (abgerundete externe Ecken) und Filets (abgerundete innere Ecken).

- Warum: Scharfe Ecken erzeugen Spannungskonzentrationen (Punkte, an denen sich Stress ansammelt), was zu einem Teilbruch während des Ausschlusses oder im Gebrauch führen kann. Sie behindern auch den Plastikfluss, erhöhen die Schimmelpilzverschleiß und können schwer zu maschine sein. Filets fördern einen reibungsloseren Materialfluss und verringern die Spannung.

- Empfehlung: Der interne Radius sollte idealerweise mindestens das 0,5 -fache der Wandstärke und der äußere Radius 1,5 -mal der Wandstärke sein.

- Minimierung von Unterschnitten:

- Prinzip: Ein Unterschnitt ist ein Merkmal, das verhindert, dass ein Teil direkt aus der Form entlang der Öffnungsrichtung herausgezogen wird (z. B. ein Loch auf der Seite, einen Clip, eine Schnappfunktion).

- Warum: Unterschnitte erfordern zusätzliche, kostspielige Schimmelpilzmechanismen wie Objektträger (Seitenaktionen), Lifter oder Kernzüge, damit das Teil ausgeworfen werden kann. Diese verleihen der Form Komplexität, Kosten und Wartung.

- Wie man mindert:

- Neugestaltung: Kann die Funktion bewegt oder neu gestaltet werden, um der Öffnungsrichtung der Form in Einklang zu bringen?

- Kernpull/Folien: Bei wesentlicher Bedeutung die zusätzlichen Werkzeugkosten und -komplexität akzeptieren.

- Stubs: Für sehr kleine, flexible Unterschnitte (z. B. kleine Barb-Merkmale) kann das Teil die Formfunktion ohne Nebenwirkung leicht verformen. Dies erfordert jedoch eine sorgfältige Auswahl und Materialauswahl.

- Gate -Standort:

- Prinzip: Die strategische Platzierung des Tors (wo Kunststoff in die Formhöhle eindringt) ist entscheidend.

- Warum: Beeinflusst den Materialfluss, das Füllmuster, das Potenzial für Schweißlinien, die Spülenspuren und ein Gate -Übertrag (die kleine Marke links, an der der Läufer entfernt wird).

- Überlegungen: In der Regel im dicksten Abschnitt des Teils platziert, um ordnungsgemäßes Füllen und Verpacken oder in einem nicht-kosmetischen Bereich zu gewährleisten. Die Software für Formflussanalyse kann die optimale Platzierung der Gate simulieren.

- Pin -Platzierung von Auswerfern:

- Prinzip: Platzieren Sie Ejektorstifte in Bereiche, die die Ästhetik oder Funktionalität nicht beeinträchtigen, idealerweise auf starre Merkmalen oder in denen Markierungen akzeptabel sind.

- Warum: Gewährleistet einen reibungslosen Ausstoß, ohne das Teil zu verformen oder zu beschädigen.

- Überlegungen: Stellen Sie sicher, dass ausreichende Ejektorstifte, insbesondere in der Nähe von Rippen oder Bossen, verwendet werden, um die Ausschläge gleichmäßig zu verteilen.

- Rippen und Bosse:

- Prinzip: Verwenden Sie Rippen, um Festigkeit und Steifheit hinzuzufügen, ohne die Gesamtwanddicke zu erhöhen. Bosse sind zylindrische Voraussetzungen, die zur Montage, Befestigung oder Lokalisierung verwendet werden.

- Warum: Effiziente Verwendung von Material für die strukturelle Integrität.

- Design: Die Rippendicke sollte typischerweise 40-60% der Nennwanddicke betragen, um Spülenspuren zu vermeiden. Die Bosse sollten mit ausreichendem Entwurf und einem Cored-Out-Zentrum für einheitliche Wandstärke ausgelegt sein.

- Toleranzen:

- Prinzip: Geben Sie Toleranzen nur so eng wie notwendig an.

- Warum: Sehr enge Toleranzen erhöhen die Formkosten, die Vorlaufzeit, die Produktionsschwierigkeit und die Inspektionskosten.

- Überlegungen: Besprechen Sie erreichbare Toleranzen mit Ihrem Hersteller basierend auf Material, Teilgröße und Schimmelpilz.

Produktion und Logistik verwalten

Sobald Ihre Form fertiggestellt und zugelassen ist und die Produktion beginnt, verschiebt sich der Fokus zur Überwachung des Herstellungsprozesses und zur effizienten, kostengünstigen Lieferung Ihrer fertigen Teile. Die Verwaltung von Produktionszeitplänen, Versand und Zoll kann komplex sein, aber mit ordnungsgemäßer Planung und Kommunikation ist dies ein überschaubarer Prozess.

Produktionszeitpläne und Vorlaufzeiten:

Das Verständnis der Faktoren, die die Führungszeiten der Produktion beeinflussen, ist für die Festlegung realistischer Erwartungen und die Planung Ihrer Lieferkette von wesentlicher Bedeutung.

- Tooling -Vorlaufzeit (wie diskutiert): Dies ist die anfängliche, oft längste Vorlaufzeit. Sobald die Form vollständig und validiert ist, kann die tatsächliche Teilproduktion sehr schnell sein.

- Produktionsvolumen:

- Niedriges bis mittleres Volumen: Für kleinere Läufe (z. B. einige tausend bis Zehntausende von Teilen) kann die Produktion innerhalb weniger Tage bis ein paar Wochen abgeschlossen werden, abhängig von der Komplexität des Teils und der Anzahl der Schimmelpilzhöhlen.

- Hohe Volumen-/Massenproduktion: Für Hunderttausende oder Millionen Teile wird die Produktion ein fortlaufender Prozess sein. Während die Zykluszeit pro Teil ist sehr schnell, der insgesamt Produktionslauf könnte Wochen oder Monate umfassen. Hersteller planen Ihre Produktion häufig auf bestimmten Maschinen und Verschiebungen.

- Teilkomplexität und Zykluszeit: Einfachere Teile mit kürzeren Zykluszeiten werden natürlich schneller erzeugt als komplexe Teile, die längere Kühlung oder komplizierte sekundäre Operationen erfordern.

- Materialverfügbarkeit: Stellen Sie sicher, dass Ihr ausgewähltes Material leicht verfügbar ist, um Verzögerungen zu vermeiden. Einige spezialisierte oder maßgeschneiderte Materialien haben möglicherweise längere Vorlaufzeiten vom Harzlieferanten bis zur Formfabrik.

- Sekundäre Operationen: Wenn Ihre Teile nach der Erst-Molding-Prozesse wie Malerei, Druck, Montage oder spezialisierten Verpackungen erfordern, tragen diese zur Vorlaufzeit der Produktion bei. Stellen Sie sicher, dass diese in die zitierte Zeitleiste einbezogen werden.

- Qualitätskontrollverfahren: Das Ausmaß und die strenge Inspektion von In-Prozess- und endgültigen Qualitätsinspektionen werden auch den Gesamtproduktionsplan beeinflussen.

- Fabrikladung und Planung: Die derzeitige Produktions- und Kapazität des Herstellers wird eine wichtige Rolle spielen. Besprechen Sie immer geschätzte Vorlaufzeiten mit Ihrem Lieferanten und fordern Sie einen detaillierten Produktionsplan an.

- Feiertage: Chinesische Nationalfeiertage (insbesondere chinesisches Neujahr, Goldene Woche und Dragon Boat Festival) können zu erheblichen Fabrikstillungen und logistischen Verzögerungen führen. Planen Sie Ihren Produktionsplan in diesen Zeiträumen.

Strategien zur Verwaltung von Produktionszeitplänen:

- Klare Kommunikation: Behalten Sie die kontinuierliche und klare Kommunikation mit Ihrem Lieferanten bei. Fordern Sie regelmäßige Updates zum Produktionsstatus an, einschließlich Fotos oder Videos der Produktionslinie.

- Detaillierter Produktionsplan: Fragen Sie nach einem Gantt -Diagramm oder einer detaillierten Zeitleiste für jede Produktionsphase.

- Schlüsselleistungsindikatoren (KPIs): Stimmen Sie auf bestimmte KPIs ein, wie die tägliche Produktionsleistung, Defektraten und Liefertermine.

- Vorproduktionstreffen: Führen Sie vor Beginn der Produktion ein gründliches Vorproduktionstreffen (virtuell oder persönlich) ab, um alle Spezifikationen, Qualitätsstandards und Zeitpläne zu überprüfen.

- Notfallplanung: Erstellen Sie immer eine Pufferzeit in Ihren Zeitplan für unerwartete Verzögerungen (z. B. Materialknappheit, Maschinenaufschlüsse, Qualitätsprobleme, Versandverzögerungen).

Überlegungen zum Versand und Logistik beim Import aus China:

Das Importieren von Waren aus China umfasst mehrere Schritte und erfordert eine sorgfältige Planung, um sicherzustellen, dass Ihre Produkte sicher, pünktlich und innerhalb des Budgets eintreffen.

-

Incotherms (internationale kommerzielle Begriffe): Dies sind weltweit anerkannte Bedingungen, die die Verantwortung von Käufern und Verkäufern für die Lieferung von Waren im Rahmen von Verkaufsverträgen klären. Entscheidend für die Bestimmung, wer für das bezahlt, was und wer in verschiedenen Versandphasen verantwortlich ist.

- EXW (Ex funktioniert): Der Käufer ist für alle Kosten und Risiken des Fabriktors verantwortlich. Günstigste Einheitspreis aus der Fabrik, aber für den Käufer am komplexesten.

- FOB (kostenlos an Bord): Der Verkäufer (Fabrik) ist verantwortlich für die Lieferung der Waren an den benannten Versandhafen und das Laden auf das Schiff. Der Käufer nimmt an

- CIF (Kosten, Versicherung und Fracht) / CFR (Kosten und Fracht): Der Verkäufer zahlt die Kosten für Transport und Versicherung (CIF) oder nur den Transport (CFR) zum benannten Bestimmungshafen. Risikoübertragungen an den Käufer, sobald Waren am Herkunftshafen auf das Schiff geladen wurden. Weniger Kontrolle für den Käufer.

- DDP (bezahlte Abgabe): Der Verkäufer ist für alle Kosten und Risiken verantwortlich, einschließlich Zoll- und Einfuhrzölle, bis die Waren an das angegebene Ziel des Käufers geliefert werden. Am bequemsten für den Käufer, aber der Preis des Verkäufers wird höher sein.

- Empfehlung: Für die meisten Unternehmen, FOB ist eine gute Balance, die Kostenkontrolle bietet, während die Fabrik das Anfangsbein verarbeitet. Wenn Sie neu im Import sind, DDP Bietet Einfachheit, aber oft zu höheren Kosten, die der Lieferant weitergegeben hat.

-

Auswahl einer Versandmethode:

- Meeresfracht (Meeresfracht):

- Vorteile: Am kostengünstigsten für große Volumina, schwere oder sperrige Waren. Umweltfreundlicher.

- Nachteile: Lange Transitzeiten (typischerweise 3-6 Wochen nach Nordamerika/Europa sowie Zollabfertigung). Weniger flexibel.

- FCL (Vollcontainerlast): Sie bezahlen und verwenden einen gesamten Versandbehälter (20 Fuß oder 40 Fuß). Die kostengünstigste pro Einheit für große Volumina.

- LCL (weniger als Containerlast): Ihre Waren teilen den Containerraum mit anderen Sendungen. Kosteneffektiv für kleinere Volumina, die nicht ausreichen, um einen ganzen Behälter zu füllen, aber oft mit etwas längeren Transit- und Handhabungszeiten.

- Luftfracht:

- Vorteile: Schnellste Transitzeit (normalerweise 3-7 Tage). Ideal für dringende Sendungen, hochwertige Waren oder kleine, leichte Gegenstände.

- Nachteile: Deutlich teurer als die Meeresfracht. Die Kosten basieren auf Gewicht oder volumetrischem Gewicht, je nachdem, was größer ist.

- Express Courier (z. B. DHL, FedEx, UPS):

- Vorteile: Das schnellste (1-5 Tage), Tür-zu-Tür-Service, erledigt häufig den Zollabschluss für Sie. Ideal für Proben, Prototypen oder sehr kleine, dringende Sendungen.

- Nachteile: Am teuersten, ungeeignet für größere oder schwerere Sendungen aufgrund von Kosten.

- Meeresfracht (Meeresfracht):

-

Frachtwächter:

- Rolle: Güterspanner sind Logistikexperten, die die Komplexität des internationalen Versands bewältigen. Sie buchen Frachtraum, erstellen Dokumentation, verwalten die Zollabfertigung und arrangieren Binnentransport.

- Vorteile: Vereinfachen Sie den Prozess, verhandeln häufig bessere Zinssätze aufgrund des Massenvolumens und geben Sie Fachkenntnisse bei der Navigation vorliegt.

- Empfehlung: Wenn Sie nicht über ein erhebliches Volumen verfügen, wird die Verwendung eines seriösen Spediteur (entweder in China oder in Ihrem Heimatland) sehr empfohlen.

-

Verpackung:

- Bedeutung: Die richtige Verpackung ist entscheidend, um Ihre Teile während des Transports zu schützen.

- Überlegungen: Verwenden Sie robuste Kartons, geeignete innere Verpackungen (z. B. Luftpolsterfolie, Schaumstoffeinsätze, benutzerdefinierte Tabletts), um Kratzer oder Schäden zu verhindern, und gewährleisten die Palletisierung für größere Sendungen. Beschriften Sie alle Kartons mit Produktinformationen, Menge und Handhabungsanweisungen klar.

Zoll- und Einfuhrzölle:

Das Navigieren von Zollvorschriften und die Berechnung der Einfuhrzölle ist ein kritischer und oft komplexer Teil des Imports aus China.

-

Harmonisierte Systemcodes (HS):

- Bedeutung: Jedes international importierte Produkt wird unter einem bestimmten HS -Code eingestuft. Dieser Kodex bestimmt die anwendbaren Einfuhrzölle und Vorschriften im Zielland.

- Aktion: Arbeiten Sie mit Ihrem Lieferanten und/oder Frachtwächter zusammen, um den richtigen HS -Code für Ihre plastischen Injektionsgeformteile genau zu bestimmen. Eine falsche Klassifizierung kann zu Verzögerungen, Geldstrafen oder falschen Abgabenzahlungen führen. Gemeinsame HS -Codes für Kunststoffprodukte beginnen normalerweise mit Kapitel 39 (Kunststoffe und Artikel davon).

-

Zollbewertung:

- Prinzip: Die Aufgaben werden in der Regel auf der Grundlage des "Zollwerts" der Waren berechnet, der normalerweise die Kosten der Waren, manchmal eingehende Fracht und Versicherungen, je nach Inkotherms umfasst.

-

Einfuhrzölle (Zölle):

- Länderspezifisch: Die Arbeitsraten variieren erheblich durch das Importland und den spezifischen HS -Code.

- Handelsabkommen: Überprüfen Sie, ob Ihr Land mit China Freihandelsabkommen (FTAs) hat, die Aufgaben für bestimmte Waren verringern oder beseitigen können.

- Zusätzliche Zölle: Beachten Sie zusätzliche Zölle, z. Diese können Ihre Landkosten erheblich erhöhen. Ende 2024 / Mitte 2025 sind diese Tarife noch für viele plastische Injektionsgüter und Werkzeuge von China in die USA in Kraft. Es ist wichtig, diese in Ihre Kostenberechnungen zu berücksichtigen.

- Aktion: Wenden Sie sich an die Zollwebsite Ihres Landes (z. B. USITC für die Vereinigten Staaten, Ihre nationale Zollagentur) oder einen Zollbroker, um die aktuellsten Dienstsätze für Ihren spezifischen HS-Code und Ihr Herkunftsland zu erhalten.

-

Wertschöpfungssteuer (Mehrwertsteuer) / Waren- und Dienstleistungssteuer (GST):

- Bedeutung: Die meisten Länder erheben eine Mehrwertsteuer oder eine GST für importierte Waren, die in der Regel auf den Zollwert zuzüglich aller Aufgaben berechnet werden. Dies wird normalerweise von Mehrwertsteuerunternehmen zurückgewiesen.

-

Erforderliche Dokumentation:

- Kommerzielle Rechnung: Essentielles Dokument, das die Transaktion beschreibt, einschließlich Verkäufer-/Käuferinformationen, Produktbeschreibung, Menge, Einheitspreis, Gesamtwert und Incoterms.

- Packliste: Idiert den Inhalt jedes Pakets einschließlich Gewicht und Abmessungen.

- Frachtbrief (für Meeresfracht) / Luftwaybill (für Luftfracht): Der Beförderungsvertrag und Erhalt von Waren.

- Herkunftsbescheinigung: Bestätigt das Land, in dem die Waren hergestellt wurden, wichtig für Pflichten und Handelsabkommen.

- Andere Zertifizierungen: Abhängig vom Produkt benötigen Sie möglicherweise materielle Zertifizierungen, Sicherheitskonformitätsdokumente (z. B. CE, ROHS, FDA) oder Testberichte.

-

Zollmakler:

- Rolle: Lizenzierte Fachkräfte, die sich auf Zollfreigabe spezialisiert haben. Sie erstellen und geben Unterlagen vor, berechnen die Pflichten und kommunizieren in Ihrem Namen mit den Zollbehörden.

- Vorteile: Entscheidend für die Navigation komplexer Zollvorschriften, die Vermeidung von Verzögerungen und die Gewährleistung der Einhaltung. Sehr empfohlen, es sei denn, Sie verfügen über ein eigenes Fachwissen.