Einführung

Nylonspritzguss: Ein umfassender Leitfaden

Das Spritzgießen ist das Allerwichtigste wichtiger und weit verbreiteter Prozess zur Massenproduktion von Kunstszuffteilen. Bei dieser Herstellungstechnik wird geschmolzenes Material in einen Fodermhohlraum eingespritzt, wo es abkühlt und in der endgültigen gewünschten Form erstarrt. Der Prozess ist für die Herstellung von allem verantwortlich, von gewöhnlichen Haushaltswaren und anspruchsvoller medizinischer Ausrüstung bis hin zu kritischen Automobilkomponenten.

Obwohl die Technik selbst vielseitig ist, hängt ihr Erfolg von den Eigenschaften des verwendeten Materials ab. Treten Sie ein Nylon , chemisch auch bekannt als Polyamid (PA) .

Nylon ist ein Hochleistungsthermoplast, das heißt, es kann wiederholt geschmolzen und umgeformt werden, ohne dass es zu einer nennenswerten chemischen Zersetzung kommt. Seit seiner Erfindung hat es sich zu einem der beliebtesten und wichtigsten technischen Kunststoffe der Welt entwickelt.

Warum Nylon eine beliebte Wahl für den Spritzguss ist

Die Beliebtheit von Nylon beim Spritzgießen beruht auf seiner einzigartigen Ausgewogenheit von Eigenschaften, die bei underen, kostengünstigeren Kunststoffen oft nicht verfügbar sind:

-

Außergewöhnliche mechanische Eigenschaften: Nylon bietet eine Kombination aus hoher Qualität Festigkeit, Steifigkeit und Zähigkeit Damit ist es ideal für Teile, die hohen Belastungen und Belastungen ausgesetzt sind.

-

Überragende Verschleißfestigkeit: Es besitzt ein von Natur aus niedriges Reibungskoeffizient Damit ist es das Material der Wahl für Teile, die sich bewegen oder gegen undere Oberflächen gleiten, wie z. B. Zahnräder und Lager.

-

Thermische Stabilität: Es kann stundhalten höhere Betriebstemperaturen als viele andere gängige Thermoplaste, entscheidend für Anwendungen im Motorraum oder in elektrischen Bauteilen.

-

Chemische Beständigkeit: Es bietet eine gute Beständigkeit gegenüber vielen Ölen, Kraftstoffen und Lösungsmitteln.

Die Fähigkeit, rohe Polyamid-Pellets schnell in komplexe, langlebige und präzise gefertigte Teile umzuwandeln, macht das möglich Nylon-Spritzguss ein unverzichtbarer Prozess in zahlreichen Branchen mit hoher Nachfrage.

Was ist Nylonspritzguss?

Definition und Kernprozess

Nylon-Spritzguss ist ein hochvolumiges Herstellungsverfahren zur Herstellung komplexer, dreidimensionaler Teile durch Einspritzen von geschmolzenem Material Polyamid (Nylon) in einen Formhohlraum. Als Thermoplast wird Nylon erhitzt, bis es flüssig wird, unter hohem Druck in eine geschlossene Form gepresst, abkühlen und erstarren gelassen und schließlich als fertiges Teil ausgeworfen.

Der Prozess ähnelt grundsätzlich dem Spritzgießen anderer Kunststoffe, erfordert jedoch aufgrund der einzigartigen Materialeigenschaften von Nylon (insbesondere seines hohen Schmelzpunkts und seiner hygroskopischen Natur) besondere Aufmerksamkeit auf Temperatur, Feuchtigkeitskontrolle und Spritzdruck.

Wichtige Schritte beim Nylon-Spritzgießen

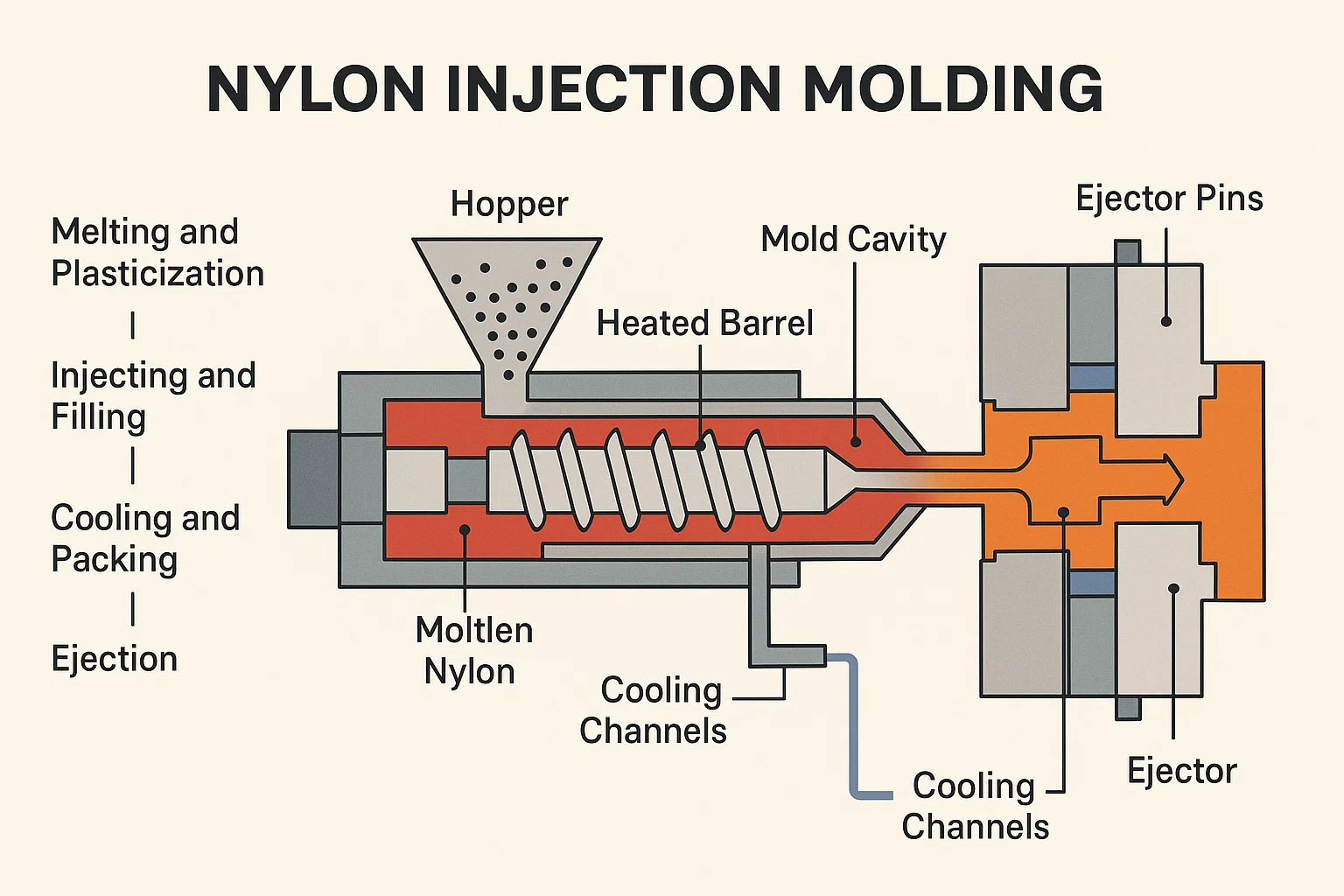

Der gesamte Prozess ist zyklisch und umfasst vier Kernphasen:

1. Schmelzen und Plastifizieren

Das rohe Nylonmaterial (normalerweise in Pelletform) wird aus einem Trichter in ein beheiztes Fass geleitet. A hin- und hergehende Schraube Im Inneren des Zylinders wird das Material geschert und komprimiert. Die Kombination aus Wärme der Zylinderheizungen und Reibungswärme der Schraubenbewegung schmilzt das Nylon und bewegt es zur Vorderseite des Zylinders. Dieser Schritt muss sorgfältig kontrolliert werden, um dies zu verhindern thermischer Abbau des Nylons, was die mechanischen Eigenschaften des Endteils beeinträchtigen kann.

2. Einspritzen und Füllen

Alsobald sich eine ausreichende Menge an geschmolzenem Nylon angesammelt hat, bewegt sich die Schnecke schnell vorwärts und fungiert als Kolben. Dadurch wird das geschmolzene Nylon mit sehr hohem Druck durch die Düse, den Anguss, die Angusskanäle und die Anschnitte gedrückt und füllt schließlich den Formhohlraum. Einspritzgeschwindigkeit and Druck sind von entscheidender Bedeutung und müssen optimiert werden, um sicherzustellen, dass das dünnwandige, kristalline Nylon alle Abschnitte ausfüllt, ohne dass es zu Defekten kommt kurze Aufnahmen or spritzen .

3. Kühlung und Verpackung

Nachdem der Formhohlraum gefüllt ist, erfolgt eine kurze Packdruck (oder Haltedruck). wird beibehalten, um die Schrumpfung des Materials auszugleichen, wenn es abkühlt und sich verfestigt. Nylon ist ein teilkristalliner Kunststoff, der daher stark schrumpft. Dieser Packungsdruck ist entscheidend für die Minimierung von Fehlern wie z Einfallstellen und Sicherstellung der Maßhaltigkeit. Kühlwasser, das durch Kanäle in der Form zirkuliert, leitet Wärme ab, wodurch das Teil erstarrt.

4. Auswurf

Sobald das Teil ausreichend steif ist, öffnet sich die Form und das Auswerferstifte Schieben Sie das fertige Nylonteil aus dem Hohlraum. Da Nylonteile auch im warmen Zustand relativ zäh sein können, ist das angebracht Formschrägen und die Position der Stifte sind entscheidend, um einen reibungslosen Auswurf zu gewährleisten, ohne das Teil oder die Form zu beschädigen. Anschließend wird die Form geschlossen und der nächste Zyklus kann beginnen.

Arten von Nylonmaterialien und Verbundwerkstoffen

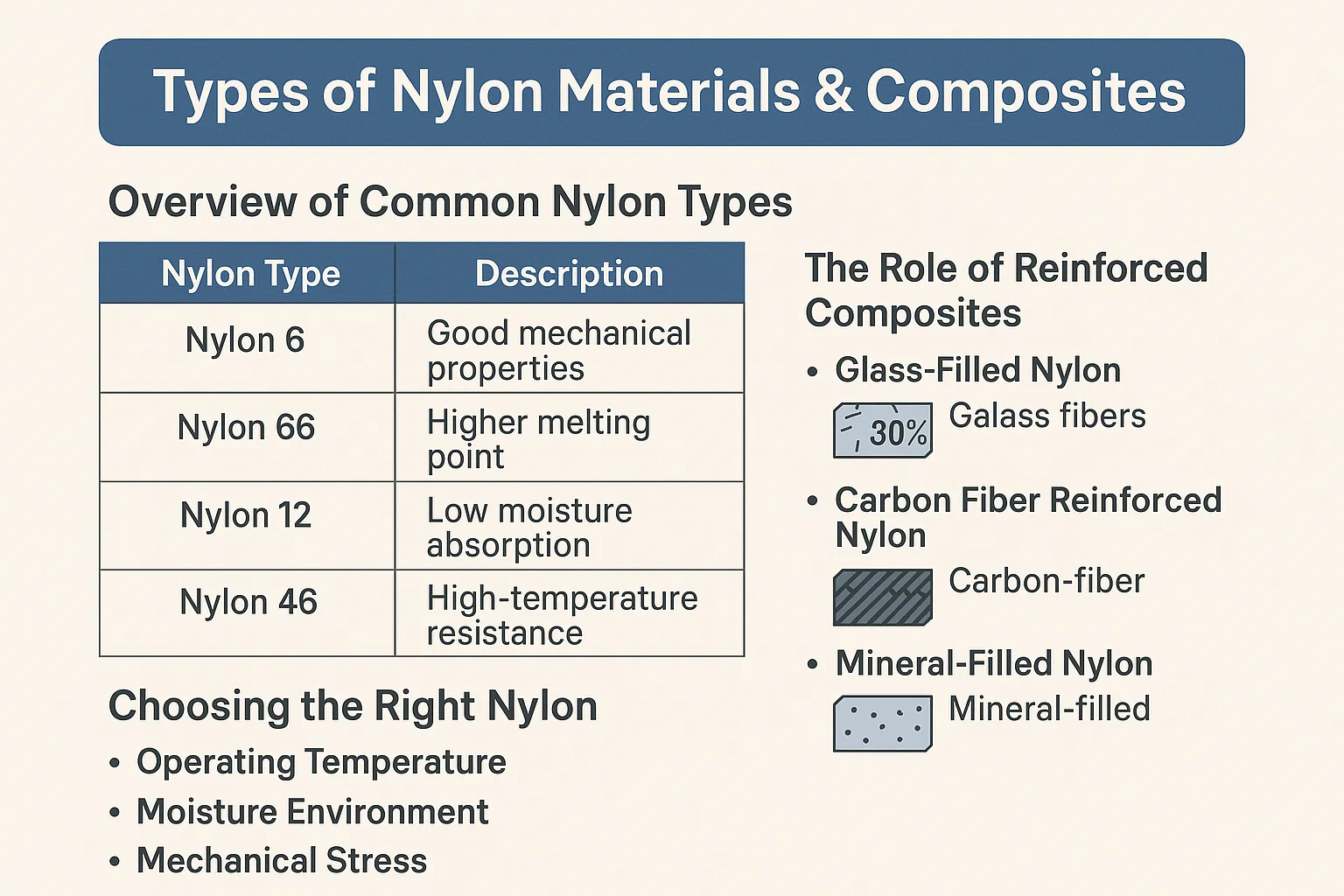

Während Polyamid oft einfach als „Nylon“ bezeichnet wird, umfasst es eine Familie von Materialien, von denen jedes eine einzigartige chemische Struktur aufweist, die seine Eigenschaften und Eignung für verschiedene Spritzgussanwendungen bestimmt. Die beiden Zahlen, die auf „Nylon“ folgen (z. B. Nylon 6, Nylon 66), beziehen sich auf die Anzahl der Kohlenstoffatome in den Ausgangsmonomeren.

Übersicht über gängige Nylontypen

| Nylontyp | Hauptmerkmale | Schlüsselanwendungen |

| Nylon 6 (PA6) | Gutes Gleichgewicht zwischen mechanischer Festigkeit, Steifigkeit und Schlagfestigkeit; einfacher zu verarbeiten als PA66. Höhere Feuchtigkeitsaufnahme als PA66. | Automobilverkleidungen, Geräteteile, Zahnräder, Lager, Gehäuse von Elektrowerkzeugen. |

| Nylon 66 (PA66) | Höhere Schmelztemperatur, überlegene Hitze- und Chemikalienbeständigkeit und bessere Verschleißeigenschaften als PA6; höhere Bearbeitungskosten. | Motorabdeckungen, Kühlerendbehälter, elektrische Anschlüsse, Hochtemperatur-Strukturbauteile. |

| Nylon 12 (PA12) | Geringste Dichte und geringste Feuchtigkeitsaufnahme unter den gängigen Nylons; ausgezeichnete chemische Beständigkeit und Dimensionsstabilität. | Kraftstoffleitungen, Druckluftbremsschläuche, präzise Komponenten, die eine hervorragende Dimensionsstabilität erfordern. |

Die Rolle verstärkter Verbundwerkstoffe

Für Anwendungen, die eine noch höhere Festigkeit, Steifigkeit oder Wärmeleistung erfordern, wird Nylon häufig mit verstärkenden Füllstoffen vermischt.

-

Glasgefülltes Nylon: Die gebräuchlichste Zusammensetzung ist das Addieren Glasfasern (z. B. Nylon 6 GF30, d. h. Nylon 6 mit 30 % Glasfaser). Dadurch erhöht sich der Materialverbrauch drastisch Zugfestigkeit, Steifigkeit (Modul) und Wärmeformbeständigkeitstemperatur . Es erhöht jedoch auch die Schrumpfung des Materials, was zu einer höheren Schrumpfung führen kann Verzug und erfordert eine sorgfältige Formgestaltung.

-

Kohlefaserverstärktes Nylon: Wird verwendet, wenn maximale Steifigkeit, Festigkeit und reduziertes Gewicht von entscheidender Bedeutung sind. Kohlefaser Bietet hervorragende mechanische Eigenschaften, ist jedoch mit höheren Materialkosten verbunden.

-

Mineralgefülltes Nylon: Wird verwendet, um die Dimensionsstabilität zu verbessern, die Schrumpfung zu verringern und eine glattere Oberfläche zu erzielen, allerdings normalerweise mit einem Kompromiss bei der Schlagfestigkeit.

Auswahl des richtigen Nylons

Die Auswahl des geeigneten Nylons erfordert einen sorgfältigen Kompromiss zwischen konkurrierenden Materialeigenschaften und Kosten:

-

Betriebstemperatur: Befindet sich das Teil in der Nähe einer Wärmequelle, ist der Schmelzpunkt höher Nylon 66 oder ein glasgefüllter Verbundwerkstoff ist oft erforderlich.

-

Feuchtigkeitsumgebung: Für Teile, die bei hoher Luftfeuchtigkeit oder unter Wasser betrieben werden, Nylon 12 bietet das Beste Dimensionsstabilität aufgrund seiner geringen Wasseraufnahme.

-

Mechanische Beanspruchung: Teile unter ständiger Belastung oder hoher Stoßbelastung erfordern im Allgemeinen eine hochkristalline Qualität oder eine glasgefüllt Version von Nylon 6 oder 66 .

Vorteile der Verwendung von Nylon beim Spritzgießen

Der Erfolg von Nylon als technischer Kunststoff beruht auf seiner beeindruckenden Kombination mechanischer, thermischer und chemischer Eigenschaften, die deutliche Vorteile gegenüber Standardkunststoffen und sogar einigen Metallen bietet.

1. Hohe Festigkeit und Steifigkeit

Nylonqualitäten (insbesondere PA66 und glasfaserverstärkte Verbundwerkstoffe) weisen hervorragende Ergebnisse auf Zugfestigkeit and Elastizitätsmodul (Steifheit). Dadurch eignen sie sich ideal für Strukturbauteile, die hohen Belastungen standhalten müssen, ohne sich zu verformen, wie etwa Halterungen, Hebel und Maschinengehäuse.

2. Hervorragende Verschleiß- und Abriebfestigkeit

Nylon besitzt von Natur aus eine niedrige Reibungskoeffizient und hohe Abriebfestigkeit. Diese Eigenschaft ist für dynamische Anwendungen von größter Bedeutung, bei denen Teile aneinander gleiten oder reiben.

-

Schlüsselanwendung: Nylon wird häufig für selbstschmierende Teile wie verwendet Zahnräder, Lager und Buchsen , wodurch der Bedarf an externen Schmiermitteln reduziert wird.

3. Gute chemische Beständigkeit

Polyamide bieten eine hohe Beständigkeit gegen eine Vielzahl organischer Chemikalien, darunter:

-

Öle und Fette: Entscheidend für Automobil- und Industriemaschinenkomponenten.

-

Kraftstoffe: Dadurch ist es für Kraftstoffsystemteile geeignet.

-

Lösungsmittel: Bietet Haltbarkeit in rauen Reinigungs- oder Betriebsumgebungen.

4. Hohe Hitzebeständigkeit

Im Vergleich zu vielen gängigen Thermoplasten wie Polyethylen (PE) oder Polypropylen (PP) hält Nylon stand deutlich höhere Betriebstemperaturen . Dies gilt insbesondere für Nylon 66 und umso mehr, wenn es mit Glasfaser verstärkt ist, was die Festigkeit drastisch erhöht Wärmeformbeständigkeitstemperatur (HDT) . Diese thermische Stabilität ermöglicht den Einsatz in anspruchsvollen Anwendungen wie Automobilteilen unter der Motorhaube.

5. Ermüdungs- und Schlagfestigkeit

Nylon hat eine ausgezeichnete Beständigkeit gegen Müdigkeit Das bedeutet, dass es wiederholten Belastungszyklen (Be- und Entlastung) standhalten kann, ohne dass es zu Rissen kommt. Darüber hinaus weisen viele Nylontypen, insbesondere ungefüllte Typen, eine gute Haltbarkeit auf Schlagfestigkeit auch bei niedrigeren Temperaturen, wodurch eine Widerstandsfähigkeit gegen plötzliche Stöße gewährleistet wird.

6. Gute elektrische Isolationseigenschaften

Nylon ist ein wirksamer elektrischer Isolator. Es ist hoch Spannungsfestigkeit und Widerstandsfähigkeit gegen Kriechstrom machen es zu einer häufigen Wahl für:

-

Elektrische Anschlüsse: Für einen korrekten und sicheren Stromfluss sorgen.

-

Gehäuse und Isolatoren: Schutz empfindlicher Elektronik.

Nachteile der Verwendung von Nylon beim Spritzgießen

Trotz seiner zahlreichen Vorteile als technischer Hochleistungskunststoff stellt Nylon besondere Material- und Verarbeitungsherausforderungen dar, die für ein erfolgreiches Spritzgießen bewältigt werden müssen.

1. Hohe Feuchtigkeitsaufnahme (hygroskopische Natur)

Die größte Herausforderung bei Nylon ist seine hygroskopischer Natur – es nimmt leicht Feuchtigkeit aus der Umgebung auf.

-

Auswirkungen auf das Material: Vor dem Formen führt übermäßige Feuchtigkeit zu Hydrolyse während des Hochtemperaturschmelzprozesses. Diese Reaktion zersetzt die Polymerketten, was zu einem starken Molekulargewichtsverlust und damit zu einer dramatischen Verringerung der mechanischen Festigkeit und Schlagfestigkeit des Endteils führt (was sich häufig in Sprödigkeit äußert).

-

Lösung: Nylon muss gründlich sein getrocknet unmittelbar vor der Verarbeitung auf einen sehr niedrigen Feuchtigkeitsgehalt (typischerweise weniger als 0,1 % für PA66) gebracht.

2. Dimensionsinstabilität aufgrund von Feuchtigkeit

Nach dem Formen absorbieren Nylonteile Feuchtigkeit, bis sie ein Gleichgewicht mit der Umgebungsumgebung erreichen. Diese Feuchtigkeitsaufnahme führt dazu, dass das Material anschwellen , was zu erheblichen führt Dimensionsänderungen .

-

Überlegungen zum Design: Konstrukteure müssen den Unterschied in den Abmessungen zwischen dem trockenen, geformten Teil und dem stabilisierten, konditionierten Teil berücksichtigen, insbesondere bei Komponenten, die eine hohe Präzision erfordern.

3. Potenzial für Hydrolyse und Abbau

Wie bereits erwähnt, zersetzt sich das Material, wenn beim Schmelzen Feuchtigkeit vorhanden ist. Selbst wenn es richtig getrocknet ist, hat Nylon eine relativ enges Verarbeitungsfenster im Vergleich zu einigen anderen Thermoplasten. Dies kann durch Überhitzung oder übermäßige Verweildauer im Fass verursacht werden thermischer Abbau , was zu Folgendem führt:

-

Verfärbung (oft vergilbend).

-

Reduzierte mechanische Eigenschaften .

-

Die Freisetzung von ätzendem Ammoniakgas.

4. Hohe Materialschrumpfung

Nylon ist ein teilkristallines Polymer, was bedeutet, dass sich seine innere Struktur beim Abkühlen erheblich verändert. Dies führt zu einem relativ hohe und anisotrope (ungleichmäßige) Volumenschrumpfung (oft 1 % bis 2 %).

-

Konsequenz: Eine hohe Schrumpfung erhöht das Risiko von Verzug und macht die Einhaltung enger Maßtoleranzen schwieriger als bei amorphen Kunststoffen.

5. Höhere Kosten

Im Vergleich zu handelsüblichen Thermoplasten wie Polypropylen (PP) oder Polyethylen (PE) sind Nylonqualitäten im Allgemeinen besser teurer . Die Kosten sind durch die überlegene Leistung gerechtfertigt, aber es ist ein Faktor, der seinen Einsatz auf technische Anwendungen beschränkt, bei denen seine Festigkeit und Hitzebeständigkeit unbedingt erforderlich sind.

Designüberlegungen für das Nylonspritzgießen

Bei der Arbeit mit kristallinen Materialien wie Nylon ist ein effektives Teiledesign unerlässlich. Um eine hohe Materialschrumpfung zu bewältigen, innere Spannungen zu minimieren und eine effiziente Verarbeitung sicherzustellen, müssen Konstrukteure auf Gleichmäßigkeit und sanfte Übergänge Wert legen.

1. Richtlinien zur Wandstärke

-

Einheitlichkeit ist der Schlüssel: Die wichtigste Regel besteht darin, a beizubehalten gleichmäßige Wandstärke im gesamten Teil. Da Nylon beim Abkühlen erheblich schrumpft, führen Schwankungen in der Dicke zu unterschiedlichen Abkühlraten, was der Hauptgrund dafür ist innerer Stress and Verzug .

-

Optimale Dicke: Während spezifische Richtlinien je nach Sorte variieren, variieren die typischen Wandstärken zwischen 0,040 bis 0,150 Zoll (1,0 bis 3,8 mm) . Dickere Wände sollten vermieden oder entkernt werden, um die Gleichmäßigkeit zu gewährleisten.

2. Rippendesign für zusätzliche Festigkeit

Rippen sind unerlässlich, um Festigkeit und Steifigkeit zu verleihen, ohne die Wandstärke dramatisch zu erhöhen.

-

Rippenstärke: Die Dicke einer Rippe sollte dazwischen liegen 50 % und 60 % der Nennwandstärke, die es unterstützt. Wenn die Rippe zu dick ist, besteht die Gefahr, dass ein Einfallstelle auf der Gegenfläche.

-

Rippenhöhe: Die Rippenhöhe sollte im Allgemeinen nicht mehr als das Dreifache der Nennwanddicke betragen.

3. Formschrägen für einfaches Auswerfen

Da Nylonteile steif sind und noch warm ausgeworfen werden, ist eine ausreichende Formschräge (Konizität) erforderlich, um sicherzustellen, dass sie sich reibungslos aus der Form lösen, ohne zu scheuern oder sich zu verziehen.

-

Mindestentwurf: Streben Sie einen Mindestentwurf von an 0,5° bis 1,0° pro Seite. Für tiefe Züge oder strukturierte Oberflächen erhöhen Sie den Entformungswinkel auf 2° oder mehr .

4. Lage und Design des Tors

Der Anschnitt ist der Eintrittspunkt für den geschmolzenen Kunststoff, und seine Platzierung beeinflusst die Teilequalität erheblich, insbesondere bei stark schrumpfendem Material wie Nylon.

-

Stricklinien minimieren: Platzieren Sie Anschnitte, um die Schmelzfront in unkritischen Bereichen zusammenzudrücken, z. B. an der Schweißnaht oder Stricklinie Wenn zwei Schmelzfronten aufeinandertreffen, ist die Festigkeit geringer.

-

Torgröße: Das Tor sollte groß genug sein, um ausreichend Platz zu lassen Packdruck in den Hohlraum übertragen werden, was für die Minimierung unerlässlich ist Einfallstellen und Kontrolle des Schrumpfens.

-

Verzug kontrollieren: Bereiche mit starken Merkmalen oder großen, flachen Abschnitten angrenzen, um sicherzustellen, dass der erforderliche Packdruck dort ausgeübt wird, wo Schrumpfung am wahrscheinlichsten zu Verzug führt.

5. Stresskonzentrationen vermeiden

-

Eckradien: Vermeiden Sie scharfe Innenecken. Scharfe 90°-Ecken erzeugen Spannungskonzentrationspunkte, an denen das Teil unter Belastung höchstwahrscheinlich reißt oder versagt.

-

Empfohlener Radius: Alle Innenecken sollten einen Radius von mindestens haben 50 % der angrenzenden Wandstärke (R ≥ 0,5T) .

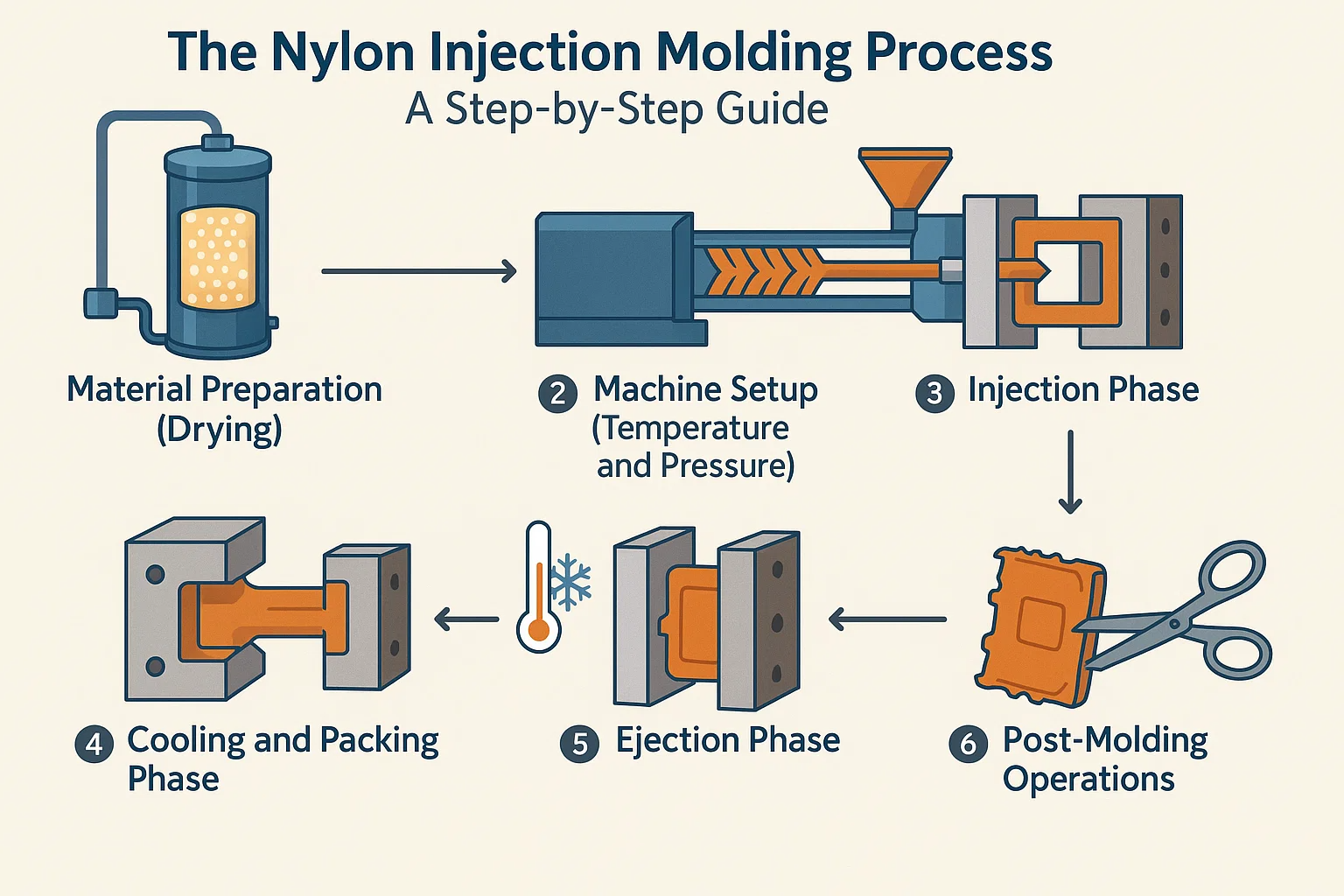

Der Nylon-Spritzgussprozess: Eine Schritt-für-Schritt-Anleitung

Das erfolgreiche Formen von Nylon erfordert eine sorgfältige Beachtung der Prozessparameter, vor allem aufgrund seiner Empfindlichkeit gegenüber Feuchtigkeit und seiner halbkristallinen Beschaffenheit.

1. Materialvorbereitung (Trocknung)

Dies ist wohl der kritischste Schritt. Wegen Nylons hygroskopischer Natur , aus der Luft aufgenommene Feuchtigkeit muss vor dem Schmelzen entfernt werden. Wenn es nicht getrocknet wird, führt die Feuchtigkeit dazu, dass das Material durchdringt Hydrolyse während der Verarbeitung, was zu schwachen, spröden Teilen führt.

-

Anforderung: Nylon muss in einem getrocknet werden Adsorptionstrockner oder Vakuumofen auf eine Restfeuchtigkeit von weniger als 0,1 % (bei PA66 oft niedriger).

-

Vorgehensweise: Bei Temperaturen dazwischen dauert das Trocknen in der Regel 4 bis 6 Stunden 80 °C und 110 °C (176 °F und 230 °F) , abhängig von der spezifischen Nylonsorte und dem Füllstoffgehalt.

2. Maschineneinrichtung (Temperatur und Druck)

Nylon erfordert aufgrund seines hohen Schmelzpunkts hohe Verarbeitungstemperaturen.

-

Schmelztemperatur: Das Zylindertemperaturprofil ist so eingestellt, dass eine Schmelztemperatur erreicht wird, die sicherstellt, dass das Nylon vollständig geschmolzen ist, aber eine thermische Zersetzung verhindert. Typische Schmelztemperaturen reichen von 230 °C bis 300 °C (446 °F bis 572 °F) .

-

Formtemperatur: A hohe Formtemperatur ist für Nylon unerlässlich (oft zwischen 80°C und 120°C / 176°F und 248°F ). Eine heißere Form trägt dazu bei, die Fließfähigkeit der Schmelze aufrechtzuerhalten, erleichtert die vollständige Kristallisation, reduziert innere Spannungen und minimiert Verzug .

-

Gegendruck: Im Allgemeinen wird ein niedriger bis mäßiger Gegendruck verwendet, um eine gute Homogenisierung der Schmelze zu gewährleisten, ohne übermäßige Scherwärme zu erzeugen, die zu einer Verschlechterung führen könnte.

3. Injektionsphase

Das geschmolzene Nylon wird in den Formhohlraum eingespritzt.

-

Einspritzgeschwindigkeit: A schnelle Einspritzgeschwindigkeit wird oft bevorzugt, um den Formhohlraum schnell zu füllen, während die Nylonschmelze noch heiß und flüssig ist. Dies ist für die Vorbeugung von entscheidender Bedeutung kurze Aufnahmen und Minimierung der Bildung von Vorsprüngen Stricklinies (Schweißnähte).

-

Einspritzdruck: Typischerweise sind hohe Einspritzdrücke erforderlich, um die Viskosität von Nylon zu überwinden und eine dichte Packung sicherzustellen.

4. Kühl- und Verpackungsphase

Wenn das Nylon abkühlt, schrumpft es deutlich.

-

Packdruck (Haltedruck): Der Druck wird unmittelbar nach der Injektion aufrechterhalten (der Verpackungsphase ), um mehr Material in die Kavität zu drücken, um die Volumenschrumpfung auszugleichen. Dieser Druck ist entscheidend für die Prävention Einfallstellen in dicken Abschnitten und sorgt für Maßhaltigkeit.

-

Abkühlzeit: Die Kühlung muss ausreichend sein, um die vollständige Entwicklung der Kristallstruktur zu ermöglichen und sicherzustellen, dass das Teil steif genug ist, um ohne Verformung ausgeworfen zu werden.

5. Auswurfphase

Nach dem Abkühlen öffnet sich die Form und das Auswerfersystem entnimmt das Teil.

-

Handhabung: Die Teile werden ausgeworfen, während die Form noch heiß ist. Richtig Formschrägen Und gut gestaltete Auswurfstifte sind von entscheidender Bedeutung, um strukturelle Schäden oder kosmetische Schönheitsfehler (Stress Whitening) zu vermeiden.

6. Nachbearbeitungsvorgänge

-

Trimmen/Entgraten: Entfernen der Torreste, Läufer und Grate.

-

Konditionierung (optional, aber üblich): Da das Teil trocken und formstabil ist wie geformt aber spröde ist es oft konditioniert indem Sie es in warmem Wasser einweichen oder einer Umgebung mit kontrollierter Luftfeuchtigkeit aussetzen. Dadurch kann das Teil Feuchtigkeit absorbieren und erhält so seine beabsichtigte Zähigkeit, Flexibilität und Schlagfestigkeit zurück.

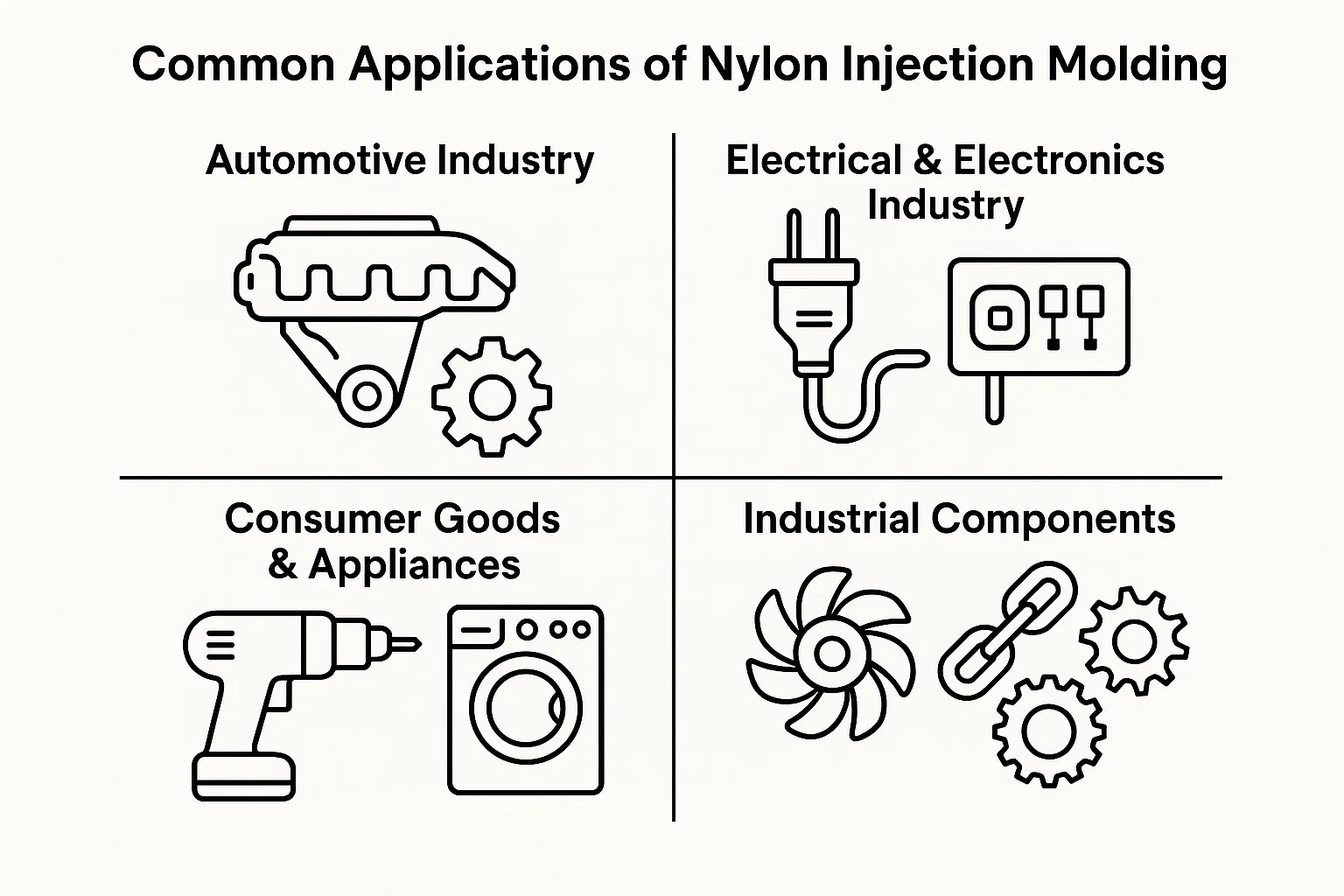

Häufige Anwendungen des Nylonspritzgusses

Die einzigartige Kombination aus hoher Festigkeit, Hitzebeständigkeit und hervorragenden Verschleißeigenschaften macht Nylon zur bevorzugten Wahl für den Metallersatz in vielen anspruchsvollen Anwendungen in verschiedenen Branchen.

1. Automobilindustrie

Der Automobilsektor ist einer der größten Abnehmer von spritzgegossenem Nylon, insbesondere von verstärkten Typen (glasfaserverstärktes PA6 und PA66), wo die Leistung in Umgebungen mit hoher Hitze von entscheidender Bedeutung ist.

-

Komponenten unter der Haube: Motorabdeckungen, Ansaugkrümmer, Kühlsystemkomponenten (Kühlerendtanks) und Ölfiltergehäuse.

-

Mechanische Teile: Zahnräder, Lager, Anlaufscheiben und Buchsen, die geringe Reibung und hohe Haltbarkeit erfordern.

-

Sicherheit und Struktur: Airbagbehälter und verschiedene Strukturhalterungen und Clips.

2. Elektro- und Elektronikindustrie

Aufgrund seiner hohen Durchschlagsfestigkeit und Hitzebeständigkeit eignet sich Nylon ideal für Komponenten, die Strom verwalten oder feuerbeständige Eigenschaften erfordern.

-

Steckverbinder und Gehäuse: Elektrische Stecker, Klemmenblöcke, Gehäuse für Elektrowerkzeuge und Komponenten von Leistungsschaltern.

-

Isolatoren: Abstandshalter, Abstandshalter und verschiedene Isolierbarrieren.

3. Konsumgüter und Haushaltsgeräte

Nylon wird dort eingesetzt, wo bei Alltagsgegenständen Haltbarkeit, elegante Ästhetik und Abriebfestigkeit erforderlich sind.

-

Elektrowerkzeuge: Gehäuse und interne bewegliche Teile für Bohrmaschinen, Schleifmaschinen und Sägen.

-

Geräte: Zahnräder, Nocken und Strukturteile für Waschmaschinen, Staubsauger und Küchengeräte.

-

Sportausrüstung: Skibindungen, Fahrradkomponenten und langlebige Schnallen.

4. Industrielle Komponenten

Aufgrund seiner hervorragenden Chemikalien- und Verschleißfestigkeit ist Nylon für den Umgang mit Flüssigkeiten und schwere Maschinen von entscheidender Bedeutung.

-

Fluidsysteme: Pumpenteile, Ventilkörper, Laufräder und Flüssigkeitskupplungen aufgrund der Beständigkeit gegenüber Ölen und Chemikalien.

-

Maschinen: Rollen, Kettenführungen, Kettenräder und Verschleißplatten.

5. Medizinische Geräte

Nylon 6 und Nylon 66, besonders spezielle, biokompatible Qualitäten, werden für Komponenten verwendet, die eine Sterilisation und eine präzise mechanische Funktion erfordern.

-

Chirurgische Instrumente: Griffe, Klemmen und nicht implantierbare Komponenten.

-

Diagnosegeräte: Gehäuse und mechanische Teile.

Behebung häufiger Probleme beim Nylon-Spritzguss

Auch bei optimalem Design und optimaler Maschineneinrichtung können Probleme auftreten. Für eine wirksame Fehlerbehebung bei Nylonteilen ist es erforderlich, zu verstehen, wie sich die hohe Schrumpfung, Kristallinität und Feuchtigkeitsempfindlichkeit des Materials als Defekte manifestieren.

1. Verzug (Verformung)

Verzug ist die Verformung oder Verdrehung des Teils nach dem Abkühlen und das häufigste Problem bei teilkristallinen Materialien wie Nylon.

-

Ursachen:

-

Ungleichmäßige Kühlung: Die Hauptursache; häufig aufgrund ungleichmäßiger Wandstärken oder unzureichender Kühlung in bestimmten Formbereichen.

-

Anisotrope Schrumpfung: Hohe und gerichtete Schrumpfung, insbesondere bei glasgefüllten Materialien.

-

Niedrige Formtemperatur: Eine zu kalte Form verhindert eine gleichmäßige Kristallisation.

-

-

Lösungen:

-

Formtemperatur erhöhen: Eine heißere Form (näher an 100 °C) sorgt für eine langsamere, gleichmäßigere Abkühlung und Kristallwachstum.

-

Torstandort optimieren: Platzieren Sie den Anguss, um den Schmelzfluss auszugleichen und die Schrumpfungsrichtung zu kontrollieren.

-

Designüberprüfung: Stellen Sie sicher Wandstärke möglichst einheitlich ist.

2. Einfallstellen (Vertiefungen)

Einfallstellen sind lokalisierte Vertiefungen auf der Oberfläche eines Teils, die typischerweise gegenüber dicken Abschnitten, Rippen oder Vorsprüngen auftreten.

-

Ursachen:

-

Unzureichender Packungsdruck: Während der Packphase wird nicht genügend Material hineingedrückt, um die innere Schrumpfung auszugleichen.

-

Wandstärke zu hoch: Der Kern eines dicken Abschnitts braucht zu lange zum Abkühlen und schrumpft im Inneren.

-

-

Lösungen:

-

Erhöhen Sie den Packdruck und die Packzeit: Halten Sie den hohen Haltedruck länger aufrecht, um Material in den schrumpfenden Kern zu transportieren.

-

Torgröße erhöhen: Ein größerer Anschnitt ermöglicht eine effektive Übertragung des Packungsdrucks.

-

Neugestaltung: Reduzieren Sie die Dicke des problematischen Abschnitts oder entkernen Sie ihn.

-

3. Stricklinien (Schweißlinien)

Stricklinien (oder Schweißnähte) treten dort auf, wo zwei Schmelzfronten zusammenlaufen, oft um Löcher oder Einsätze herum. Für Nylon sind diese Linien Schwachstellen.

-

Ursachen:

-

Niedrige Schmelztemperatur/langsame Geschwindigkeit: Das Nylon kühlt zu stark ab, bevor die Schmelzfronten aufeinandertreffen, wodurch eine ordnungsgemäße Verschmelzung verhindert wird.

-

-

Lösungen:

-

Schmelztemperatur erhöhen: Stellen Sie sicher the nylon is hot enough for better molecular mixing upon meeting.

-

Einspritzgeschwindigkeit erhöhen: Füllen Sie den Hohlraum schneller, um die Schmelzfront heiß zu halten.

-

Neugestaltung: Anpassen Torstandort um die Verbindungslinie in einen weniger strukturell kritischen oder verborgenen Bereich zu verschieben.

-

4. Kurze Schüsse (unvollständige Füllung)

A kurzer Schuss Dies bedeutet, dass der Formhohlraum nicht vollständig gefüllt wird und Leerräume zurückbleiben.

-

Ursachen:

-

Niedrige Schmelztemperatur: Das Nylon ist zu viskos, um vollständig zu fließen.

-

Unzureichender Einspritzdruck/-geschwindigkeit: Nicht genügend Kraft oder Geschwindigkeit, um das Material bis zum Ende der Kavität zu drücken.

-

-

Lösungen:

-

Schmelztemperatur und Einspritzgeschwindigkeit erhöhen.

-

Entlüften Sie die Form: Stellen Sie sicher air can escape the cavity, especially in deep pockets.

-

5. Jetten (wurmartige Spur)

Jetting entsteht, wenn das geschmolzene Nylon schnell durch einen kleinen Anguss in den Hohlraum geschossen wird, wodurch es sich wie ein Strahl kräuselt, anstatt sich gleichmäßig aufzufächern.

-

Ursachen:

-

Zu hohe Einspritzgeschwindigkeit durch eine kleine Toröffnung.

-

Schlechtes Tordesign: Das Tor zielt direkt auf einen großen, offenen Bereich.

-

-

Lösungen:

-

Einspritzgeschwindigkeit reduzieren zu Beginn der Befüllung (Geschwindigkeitsprofilierung).

-

Erhöhen Sie die Gate-Größe.

-

Standort des Neugestaltungstors: Richten Sie den Strahl gegen einen Formstift, einen Kern oder eine Wand, damit sich der Strahl sofort auflöst.

-

6. Abbau (Sprödigkeit/Vergilbung)

Abbau ist der chemische Abbau des Polymers, der zu einem Eigenschaftsverlust führt.

-

Ursachen:

-

Feuchtigkeit (Hydrolyse): Häufigste Ursache; unzureichende Materialtrocknung.

-

Zu hohe Schmelztemperatur: Die Temperaturen sind für die jeweilige Nylonsorte zu hoch.

-

Lange Verweilzeit: Das Nylon sitzt zu lange im heißen Lauf (z. B. bei kleinen Schüssen auf einer großen Maschine).

-

-

Lösungen:

-

Stellen Sie sicher Proper Drying: Überprüfen Sie den Feuchtigkeitsgehalt und die Trocknerfunktion erneut.

-

Schmelztemperatur oder Zykluszeit reduzieren.

-

Verwenden Sie die richtige Maschine: Wählen Sie eine Formmaschine, bei der die Schussgröße 40–80 % der Trommelkapazität beträgt.

-

-

-

Best Practices für das Nylon-Spritzgießen

Um Nylon konsequent erfolgreich zu formen, müssen strenge Protokolle eingehalten werden, die die grundlegenden Herausforderungen, vor allem Feuchtigkeit und hohe Schrumpfung, mindern. Die Umsetzung dieser Best Practices gewährleistet Qualität, Haltbarkeit und optimale Zykluszeiten.

1. Ordnungsgemäße Materialhandhabung und -lagerung

-

Obligatorische Trocknung: Gehen Sie immer davon aus, dass das Nylonmaterial getrocknet werden muss. Verwenden Sie a Adsorptionstrockner um den Feuchtigkeitsgehalt unter den vom Hersteller angegebenen Grenzwert zu senken (typischerweise <= 0,1\% ) unmittelbar vor der Verwendung.

-

Closed-Loop-Fütterung: Idealerweise verwenden Sie a geschlossenes System um das Material direkt vom Trockner dem Maschinentrichter zuzuführen, um eine erneute Aufnahme von Umgebungsfeuchtigkeit während des Transports zu verhindern.

-

Lagerung: Lagern Sie unverschlossene Nylonbeutel oder -behälter in einem trockene, klimatisierte Umgebung oder nach dem Öffnen sofort wieder verschließen.

2. Optimierung der Prozessparameter

-

Hohe Formtemperatur: Verwenden Sie eine hohe Formtemperatur (oft 80 °C to 120 °C ), um Vollständigkeit und Gleichmäßigkeit zu fördern Kristallisation . Dadurch werden innere Spannungen reduziert, Verzug minimiert und die mechanischen Eigenschaften des Endteils verbessert.

-

Schnelle Injektion/kontrollierte Geschwindigkeit: Verwenden Sie ein relativ schnelle Einspritzgeschwindigkeit um sicherzustellen, dass die Schmelzfront heiß bleibt und gut verschmilzt (wodurch die Schwäche der Stricklinie verringert wird). Verwenden Sie jedoch die Geschwindigkeitsprofilierung, um langsamer anzufangen und zu vermeiden spritzen am Tor.

-

Angemessener Packungsdruck: Ausreichend beschäftigen Halte-/Packungsdruck und Zeit, um die hohe Volumenschrumpfung von Nylon auszugleichen und zu minimieren Einfallstellen .

3. Formenwartung und Torverwaltung

-

Kontrolle von Torresten: Sorgen Sie für eine saubere Angusstrennung, um sekundäre Beschnittvorgänge zu minimieren, die das Teil beschädigen können.

-

Regelmäßige Reinigung: Reinigen Sie die Formöffnungen und die Trennfuge regelmäßig. Richtig entlüften ist entscheidend für die schnelle Füllung von Nylon, da es Luft entweichen lässt und Verbrennungen (Dieselbildung) durch komprimiertes Gas verhindert.

4. Qualitätskontrolle und Nachformung

-

Feuchtigkeitstest: Führen Sie routinemäßige Materialfeuchtigkeitstests durch (z. B. Karl-Fischer-Titration oder Feuchtigkeitsanalysator), um die Wirksamkeit der Trocknung zu überprüfen.

-

Sofortige Konditionierung: Planen Sie für Konditionierung nach dem Formen (z. B. Heißwasserbad oder Feuchtekammer) für Teile, die maximale Zähigkeit und Schlagfestigkeit erfordern, da die trockenen, so geformten Teile spröder sind.

-

Maßkontrollen: Führen Sie maßliche Qualitätsprüfungen an Teilen durch danach Sie wurden konditioniert und stabilisiert, da sich die Abmessungen im Vergleich zum Gusszustand erheblich ändern werden.

So

Das Spritzgießen von Nylon ist ein leistungsstarkes und unverzichtbares Herstellungsverfahren, das Ergebnisse liefert leistungsstark, langlebig und kostengünstig Komponenten in den anspruchsvollsten Branchen der Welt. Sein einzigartiges Profil aus hoher Festigkeit, ausgezeichneter Verschleißfestigkeit und thermischer Stabilität macht Polyamid unverzichtbar für den Ersatz traditioneller Materialien wie Metalle in Zahnrädern, Gehäusen und Steckverbindern.