Einführung

In der Welt der Fertigung Spritzguss bleibt der Goldstundard für die Herstellung gleichbleibend hochwertiger Kunststoffteile. Die größte Eintrittsbarriere sind jedoch nodermalerweise nicht die Kosten des Kunststoffharzes, sondern die Kosten dafür Schimmel (oder „Werkzeug“) selbst.

Für Produktdesigner und Ingenieure ist die „Werkzeugstrategie“ oft die wichtigste Entscheidung im Projektlebenszyklus. Eine falsche Wahl kann dazu führen, dass Tausende von Dollar an Budget verschwendet werden oder umgekehrt, dass sich die Foderm abnutzt, bevor Sie Ihre Bestellungen ausführen können.

Die Branche unterteilt den Formenbau im Allgemeinen in zwei Kategorien: Softtooling and Hartes Werkzeug . Während die Namen einen Unterschied in der physikalischen Beschaffenheit andeuten, liegt der Unterschied tatsächlich in der Metallurgie, der Bearbeitungsgeschwindigkeit und der Langlebigkeit des Formmaterials.

In diesem Leitfaden werden die technischen und kommerziellen Unterschiede zwischen diesen beiden Ansätzen erläutert, um Ihnen bei der Entscheidung zu helfen, welcher Weg zu Ihrem Budget, Zeitplan und Produktionsvolumen passt.

Was ist Softtooling?

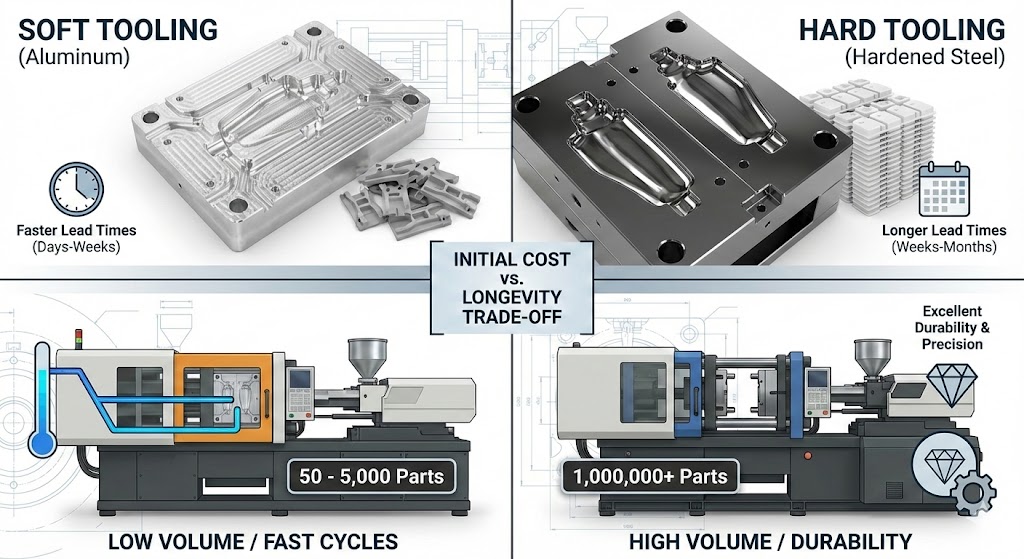

Softtooling bezieht sich im Allgemeinen auf Formen, die aus Materialien hergestellt werden, die weicher und leichter zu schneiden sind als herkömmlicher Werkzeugstahl. Es ist die vorherrschende Methode für die Prototypenherstellung, Brückenproduktion und Kleinserienfertigung (typischerweise 50 bis 5.000 Teile).

Es ist wichtig klarzustellen, dass „weich“ nicht bedeutet, dass die Form biegsam wie Gummi ist. Es besteht fast immer aus Metall, allerdings aus Metall, dem die extreme Härte von wärmebehandeltem Stahl fehlt.

Gemeinsame Materialien

- Aluminiumlegierungen: Das am häufigsten verwendete Material für Softtooling ist Aluminium. Hochwertige Legierungen wie Aluminium 7075 or QC-10 werden häufig verwendet, da sie eine hohe Festigkeit und eine hervorragende Bearbeitbarkeit bieten.

- Weichstähle: Gelegentlich werden minderwertige, nicht gehärtete Stähle für weiche Werkzeuge verwendet, obwohl Aluminium wegen seiner Kühleigenschaften bevorzugt wird.

- 3D-gedruckte Verbundwerkstoffe: In sehr speziellen Fällen mit extrem geringem Volumen werden 3D-gedruckte Polymerformen verwendet, die sich jedoch sehr schnell verschlechtern.

Vorteile von Softtooling

- Niedrigere Anschaffungskosten: Aluminium ist viel einfacher zu bearbeiten als Stahl. Es verursacht weniger Verschleiß an CNC-Fräsern und kann mit viel höheren Geschwindigkeiten bearbeitet werden. Dadurch können die anfänglichen Werkzeugkosten um reduziert werden 30 % bis 50 % im Vergleich zu Hartwerkzeugen.

- Schnellere Vorlaufzeiten: Da das Material weicher ist und nach der Bearbeitung keine Wärmebehandlung erforderlich ist, können weiche Werkzeuge häufig sofort eingesetzt werden 1–2 Wochen , im Vergleich zu 4–8 Wochen bei harten Werkzeugen.

- Überlegene Wärmeleitfähigkeit: Dies ist ein technischer Vorteil, der oft übersehen wird. Aluminium überträgt Wärme 5x schneller als Werkzeugstahl. Dadurch kann der Kunststoff schneller abkühlen und erstarren, was die Zykluszeiten erheblich verkürzt und möglicherweise den Teilepreis senkt.

- Einfache Änderung: Wenn eine Designänderung erforderlich ist, ist es einfacher, vorhandenes Aluminium zu entfernen, um eine Dimension zu öffnen, als gehärteten Stahl zu modifizieren.

Nachteile von Soft Tooling

- Begrenzte Werkzeuglebensdauer: Aluminium ist anfällig für Erosion durch glasfaserverstärkte Kunststoffe und Verschleiß durch die Schließkraft der Maschine. Weiche Werkzeuge halten in der Regel 1.000 bis 10.000 Zyklen, bevor sich die Abmessungen verschieben oder Grate (überschüssiger Kunststoff) auftreten.

- Einschränkungen der Oberflächenbeschaffenheit: Softtooling cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Fragile Trennlinien: Die Kanten, an denen die beiden Formhälften aufeinandertreffen, können sich leicht abrunden oder verbeulen, was zu kosmetischen Mängeln am Teil führt.

Was ist Hardtooling?

Hartes Werkzeug schafft die Arbeitspferde der Fertigungswelt. Diese Formen werden aus hochwertigem Stahl gefertigt, der Millionen von Zyklen, hohen Temperaturen und abrasiven Materialien standhält. Dies ist der Standard für die Massenproduktion.

Gemeinsame Materialien

- P20-Stahl: Ein vorgehärteter Werkzeugstahl, der häufig für Formen der „Klasse 102“ verwendet wird. Es ist langlebig, aber nicht so spröde wie vollständig gehärteter Stahl.

- H13-Stahl: Der Industriestandard für die Massenproduktion. Es ist auf extreme Härte (Rockwell C 48-52) wärmebehandelt, um Verschleiß und thermischer Ermüdung zu widerstehen.

- Edelstahl (420): Wird verwendet, wenn Korrosionsbeständigkeit erforderlich ist, beispielsweise beim Formen von PVC oder anderen korrosiven Kunststoffen.

Vorteile von Hartes Werkzeug

- Haltbarkeit bei hohem Volumen: Ein ordnungsgemäß gewartetes Werkzeug aus H13-Stahl kann lange laufen 1 Million Zyklen ohne nennenswerten Verschleiß.

- Enge Toleranzen: Harter Stahl ist steif und verformt sich unter den hohen Einspritzdrücken, die für komplexe Teile erforderlich sind, nicht. Dies ermöglicht eine äußerst hohe Maßhaltigkeit.

- Überlegene Oberflächenveredelung: Hartes Werkzeug is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Komplexe Aktionen: Hartes Werkzeug is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Nachteile von Hard Tooling

- Hohe Anfangsinvestition: Das Rohmaterial ist teuer und die Bearbeitung von gehärtetem Stahl erfordert häufig Funkenerosion (EDM) und langsame CNC-Schnittgeschwindigkeiten. Die Kosten sind deutlich höher als bei Softtooling.

- Lange Vorlaufzeiten: Zwischen der Grobbearbeitung, dem Spannungsarmglühen, der Wärmebehandlung und dem abschließenden Schleifen/Polieren sind häufig harte Werkzeuge erforderlich 4 bis 12 Wochen zu vervollständigen.

- Schwierig zu ändern: Sobald ein Stahlwerkzeug gehärtet ist, ist es schwierig, Änderungen vorzunehmen. Oft ist Schweißen und Nachschleifen erforderlich, was „Spuren“ auf dem Werkzeug hinterlässt und teuer sein kann.

Kurze Zusammenfassung: Der Kompromiss

| Funktion | Softtooling (Aluminum) | Hartes Werkzeug (Steel) |

|---|---|---|

| Primäres Ziel | Geschwindigkeit und niedrige Kosten | Langlebigkeit und Präzision |

| Typisches Volumen | 50 – 5.000 Teile | 100.000 – 1.000.000 Teile |

| Vorlaufzeit | Tage bis Wochen | Wochen bis Monate |

| Wärmeübertragung | Ausgezeichnet (Schnelle Zyklen) | Moderat (Standardzyklen) |

Hauptunterschiede: Ein tiefer Einblick

Während die obigen Definitionen die allgemeinen Vor- und Nachteile skizzieren, ist das Verständnis der nuancierten Unterschiede von entscheidender Bedeutung, um eine fundierte Fertigungsentscheidung treffen zu können.

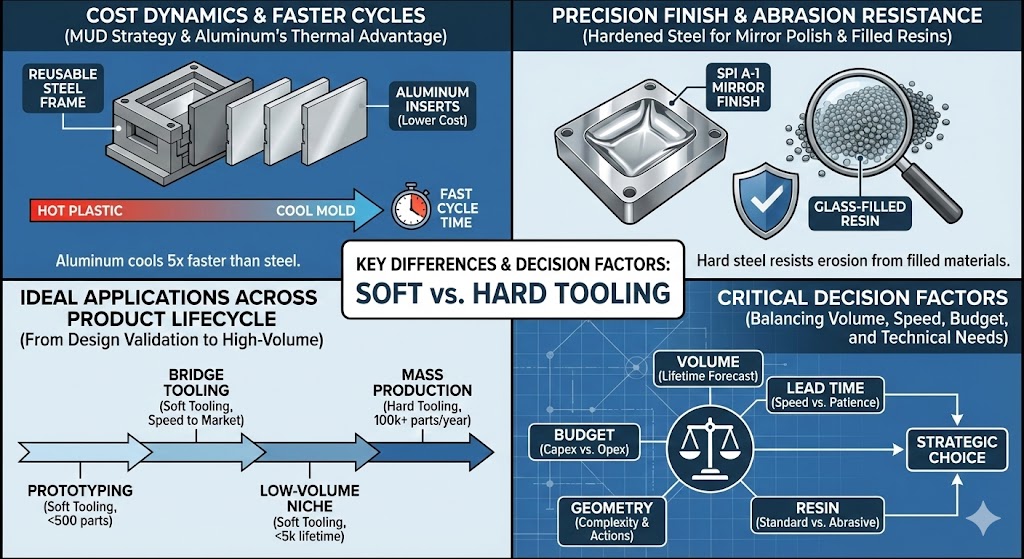

1. Kostendynamik und die „MUD“-Strategie

Der offensichtlichste Unterschied sind die Anschaffungskosten. Soft Tooling ist deutlich günstiger, da sich Aluminium schneller bearbeiten lässt und keine Wärmebehandlung nach der Bearbeitung erforderlich ist. Hartwerkzeuge erfordern teure Stahllegierungen, langsamere Bearbeitungsgeschwindigkeiten und häufig komplexe Funkenerosionsprozesse (EDM), um Merkmale in gehärtetes Metall einzubrennen.

Allerdings sind die Kosten nicht immer binär. Ein in der Branche üblicher Mittelweg ist der Master Unit Die (MUD) System.

- Die Strategie: Ein Former verwendet eine universelle, wiederverwendbare Formbasis (Rahmen) aus Stahl, die in der Maschine verbleibt. Sie fertigen nur kleinere „Einsätze“ (den Kern und den Hohlraum, die Ihr spezifisches Teil formen) aus weichem Stahl oder Aluminium.

- Der Vorteil: Sie vermeiden die Kosten für die schwere Stahlgrundstruktur und senken so die Einstiegskosten für Prototypen- oder Brückenwerkzeuge erheblich, während Sie weiterhin Standard-Formmaschinen verwenden.

2. Zykluszeit und Wärmeleitfähigkeit

Dies ist oft das am meisten übersehene Unterscheidungsmerkmal. Die Geschwindigkeit, mit der Sie ein Teil herstellen können, hängt weitgehend davon ab, wie schnell Sie den geschmolzenen Kunststoff abkühlen können.

- Softtooling Advantage: Aluminium hat eine deutlich höhere Wärmeleitfähigkeit als Stahl. Es entzieht dem Kunststoff viel schneller Wärme, sodass das Teil schneller erstarrt. Bei einem Produktionslauf von 5.000 Teilen kann die schnellere Zykluszeit eines Aluminiumwerkzeugs manchmal die höheren Anschaffungskosten im Vergleich zu einem sehr billigen Stahlwerkzeug ausgleichen.

- Hartes Werkzeug Reality: Stahl hält die Wärme länger. Um mit harten Werkzeugen schnelle Zykluszeiten zu erreichen, sind häufig komplexe, gebohrte interne Kühlkanäle („konforme Kühlung“) erforderlich, was die Werkzeugkosten weiter erhöht.

3. Oberflächenbeschaffenheit und Genauigkeit

Wenn Ihr Teil ein spiegelähnliches, optisches Finish erfordert (SPI A-1 oder A-2), Hartwerkzeuge sind obligatorisch .

- Aluminium ist zu weich, um eine Hochglanzpolitur lange zu halten; In der Auswurfphase des Formzyklus kommt es nach einigen hundert Schüssen zu mikroskopischen Kratzern auf der Oberfläche, wodurch die glänzende Oberfläche beeinträchtigt wird.

- Gehärteter Stahl ist widerstandsfähig genug, um Hunderttausende Zyklen lang einen makellosen Glanz zu bewahren.

Ebenso wird für Teile, die extrem enge Toleranzen erfordern (z. B. ±0,001 Zoll), harter Stahl bevorzugt, da er sich unter hohen Einspritzdrücken nicht verformt oder verbiegt und so einheitliche Teileabmessungen gewährleistet.

4. Materialverträglichkeit (Abrasivität)

Das von Ihnen gewählte Kunstharz bestimmt, welches Werkzeug Sie benötigen. Standardkunststoffe wie Polypropylen (PP) oder ABS sind relativ schonend für die Form.

Technische Harze enthalten jedoch häufig Zusatzstoffe wie z Glasfasern or mineralische Füllstoffe für zusätzliche Stärke. Diese Materialien wirken im Inneren der Form wie flüssiges Schleifpapier. In ein weiches Aluminiumwerkzeug eingespritztes glasfaserverstärktes Nylon erodiert den Anschnitt und die Oberflächendetails schnell und zerstört das Werkzeug in weniger als 1.000 Schüssen. Um diesem Abrieb standzuhalten, ist gehärteter H13-Stahl erforderlich.

Ideale Anwendungen

Die Wahl der richtigen Werkzeugstrategie hängt ganz davon ab, wo Sie sich in Ihrem Produktentwicklungslebenszyklus befinden.

Beste Anwendungen für Soft Tooling (Aluminium/Flussstahl)

- Prototyping und Designvalidierung: Wenn Sie 50–200 Teile aus dem eigentlichen Produktionsmaterial benötigen, um Passform, Form und Funktion zu testen, bevor Sie sich für teure Stahlwerkzeuge entscheiden.

- Markttests: Produktion einer kleinen Charge, um das Verbraucherinteresse auf einer Messe oder für eine begrenzte Betaversion zu ermitteln.

- Brückenwerkzeuge: Eine kritische Strategie, bei der ein Soft-Tool schnell gebaut wird, um sofort mit der Lieferung von Teilen zu beginnen, während man auf die lange Vorlaufzeit eines in großen Stückzahlen gefertigten Hard-Tools wartet, das woanders gebaut wird.

- Nischenprodukte mit geringem Volumen: Produkte mit einem Gesamtlebenszyklusbedarf von weniger als 5.000 Einheiten, bei denen sich die Investition in harte Werkzeuge nie auszahlen wird.

Beste Anwendungen für Hartwerkzeuge (gehärteter Stahl)

- Großserienfertigung: Jedes Projekt, das jährlich 100.000 bis Millionen Teile erfordert (z. B. Unterhaltungselektronik, Automobilkomponenten, Flaschenverschlüsse).

- Schleifmaterialien: Teile aus glas- oder mineralgefüllten Harzen, die weiche Werkzeuge beschädigen würden.

- Hohe Präzisionsanforderungen: Zahnräder, medizinische Geräte oder elektronische Steckverbinder, bei denen die Dimensionsstabilität über Millionen von Zyklen hinweg von entscheidender Bedeutung ist.

- Hohe kosmetische Anforderungen: Teile, die ein dauerhaftes Hochglanzfinish oder eine komplexe, gleichmäßige Texturierung erfordern.

Bei der Auswahl zu berücksichtigende Faktoren

Wenn Sie vor der Entscheidung stehen, weiche oder harte Werkzeuge einzusetzen, bewerten Sie Ihr Projekt anhand dieser fünf entscheidenden Faktoren.

1. Gesamtproduktionsvolumen (Lebensdauer)

Dies ist der primäre Filter. Wenn Ihre Lebensdauerprognose bei weniger als 5.000 Teilen liegt, werfen Sie zunächst einen Blick auf Soft Tooling. Wenn es über 50.000 liegt, ist Hard Tooling mit ziemlicher Sicherheit der richtige Weg. Die Grauzone dazwischen erfordert eine tiefergehende Kostenanalyse.

2. Markteinführungszeit (Vorlaufzeit)

Benötigen Sie Teile in drei Wochen, um einen kritischen Starttermin einzuhalten, oder haben Sie drei Monate Zeit? Wenn es auf Geschwindigkeit ankommt, ist Soft Tooling die einzige Option, die schnell liefern kann. Hard-Tooling ist ein langsamer, bewusster Prozess.

3. Budgetbeschränkungen (Capex vs. Opex)

Sind Sie durch die anfänglichen Investitionsausgaben (Capex) eingeschränkt? Soft Tooling senkt den Vorabaufkleberpreis. Wenn Sie jedoch über das nötige Kapital verfügen, bieten Hartwerkzeuge auf lange Sicht einen niedrigeren Stückpreis und reduzieren so die Betriebsausgaben (Opex).

4. Teilegeometrie und Komplexität

Während beide Methoden komplexe Geometrien bewältigen können, eignen sich harte Werkzeuge besser für komplizierte „Vorgänge“ innerhalb der Form, wie z. B. komplexe Schieber, Heber für Hinterschnitte und Abschraubmechanismen für Gewindeteile. Diese beweglichen Komponenten nutzen sich schnell ab, wenn sie aus weichem Metall bestehen.

5. Das Harzmaterial

Wie oben erwähnt: Wenn Ihre Materialliste 30 % glasfaserverstärktes Nylon vorsieht, müssen Sie unabhängig von Ihrem Volumen ein Budget für harte Werkzeuge einplanen. Der Einsatz weicher Werkzeuge für abrasive Materialien ist eine falsche Sparsamkeit.

Kostenanalyse: Soft vs. Hard Tooling

Die Entscheidung hängt oft von einer mathematischen Aufgabe ab: Gesamtbetriebskosten (TCO) . Sie müssen den anfänglichen „Aufkleberpreis“ der Form mit dem langfristigen „Stückpreis“ des Teils abwägen.

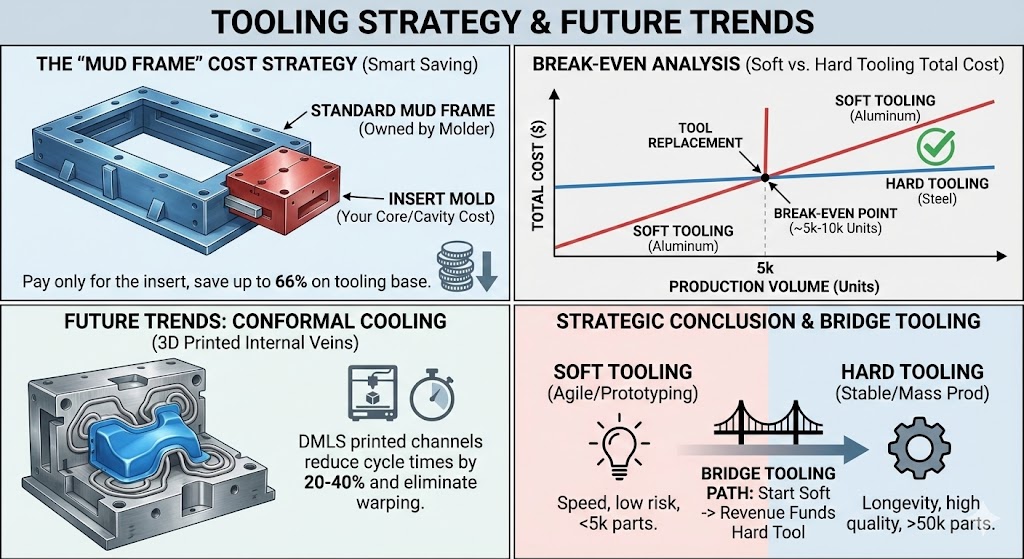

1. Die „MUD Frame“-Strategie (Profi-Tipp)

Bevor Sie sich die Gesamtkosten ansehen, sollten Sie sich darüber im Klaren sein Master Unit Die (MUD) Einsätze.

Anstatt eine vollständig maßgeschneiderte Formbasis zu kaufen (die schwer und teuer ist), können Sie einen „MUD-Einsatz“ verwenden. Hierbei handelt es sich um einen Standardrahmen des Formers, in den Ihr spezifischer Kern und Hohlraum eingeschoben wird.

- Kostenauswirkungen: Dies kann Ihre anfänglichen Werkzeugkosten um reduzieren bis zu 66 % weil Sie nicht für die strukturelle Formbasis bezahlen, sondern nur für den Formbereich.

- Am besten geeignet für: Sowohl Soft- als auch Hard-Tooling-Strategien für Teile mit einer Größe von weniger als 6 Zoll.

2. Hypothetische Aufschlüsselung: „Das Kunststoffgehäuse“

Schauen wir uns ein reales Szenario für ein Standard-Kunststoffgehäuse (ca. 4 x 4 Zoll) an, um zu sehen, wo der Break-Even-Punkt liegt.

| Kostenvariable | Softtooling (Aluminum 7075) | Hartes Werkzeug (P20/H13 Steel) |

|---|---|---|

| Werkzeuginvestition | 3.500 $ | 12.000 $ |

| Schätzung: Werkzeuglebensdauer | 5.000 Schüsse | 250.000 Schüsse |

| Zykluszeit | 20 Sekunden (Schnelles Abkühlen) | 35 Sekunden (Standardkühlung) |

| Teilepreis | 1,20 $ | 1,45 $ (bei niedrigem Volumen) / 0,85 $ (bei hohem Volumen) |

Die Break-Even-Analyse:

-

Bei 1.000 Einheiten:

- Softtooling Total: 3.500 $ (1,20 $ * 1.000) = 4.700 $

- Hartes Werkzeug Total: 12.000 $ (1,45 $ * 1.000) = 13.450 $

- Gewinner: Softtooling durch einen Erdrutsch.

-

Bei 20.000 Einheiten:

- Softtooling Total: Erfordert 4 neue Formen (14.000 $) Teile (24.000 $) = 38.000 $

- Hartes Werkzeug Total: Eine Form (12.000 $) Teile (17.000 $ bei Massenpreis) = 29.000 $

- Gewinner: Hartes Werkzeug .

Die Lektion: Der „Crossover-Punkt“ liegt normalerweise dazwischen 5.000 und 10.000 Einheiten . Wenn Sie darüber hinaus skalieren möchten, ist das teure Stahlwerkzeug die günstigere Option.

Zukünftige Trends bei Spritzgusswerkzeugen

Die binäre Wahl zwischen „Aluminium vs. Stahl“ verschwimmt mit fortschreitender Technologie. Hier erfahren Sie, was das Spiel im Jahr 2025 und darüber hinaus verändern wird.

1. Konforme Kühlung (die „inneren Venen“)

Traditionell werden Kühlkanäle in geraden Linien durch den Stahl gebohrt. Dadurch entstehen „Hot Spots“, die der Bohrer nicht erreichen kann.

- Die Innovation: Benutzen Direktes Metall-Laser-Sintern (DMLS) (3D-Metalldruck) können Ingenieure eine Stahlform mit Kühlkanälen drucken, die sich krümmen und verdrehen drinnen Die Formwand passt sich perfekt der Form des Teils an.

- Der Vorteil: Dies verkürzt die Zykluszeiten um 20 % bis 40 % und verzieht sich praktisch nicht mehr.

2. Hybridwerkzeuge

Designer nutzen zunehmend Hybridformen . Sie verwenden eine standardmäßig bearbeitete Stahlbasis für eine lange Lebensdauer, verwenden jedoch 3D-gedruckte Stahleinsätze für komplexe Merkmale, die mit einem CNC-Fräser nicht zu bearbeiten wären. Dies vereint die Präzision von AM (Additive Manufacturing) mit der Haltbarkeit traditioneller Werkzeuge.

3. Intelligente Formen (Industrie 4.0)

High-End-Hartwerkzeuge werden jetzt mit eingebetteten piezoelektrischen Sensoren ausgestattet. Diese Sensoren überwachen Druck und Temperatur in der Kavität in Echtzeit und passen die Spritzgießmaschine automatisch an, um Fehler zu verhindern, bevor sie auftreten.

Fazit

Bei der Wahl zwischen Soft- und Hard-Tooling geht es nicht um „gut vs. schlecht“ – es geht darum Risikomanagement .

- Wählen Sie Soft Tooling (Aluminium), wenn: Sie befinden sich in der Prototyping-Phase, benötigen Teile in weniger als zwei Wochen, haben ein strenges Budget unter 5.000 US-Dollar oder Ihre Gesamtmarktnachfrage ist ungewiss. Es ist der agile, risikoarme Einstiegspunkt.

- Wählen Sie Hard Tooling (Stahl), wenn: Sie haben ein validiertes Design, benötigen Oberflächen in optischer Qualität, formen abrasive glasfaserverstärkte Materialien oder müssen die Lieferung von Hunderttausenden Einheiten garantieren. Es ist die Investition in Stabilität und Qualität.

Abschließende Empfehlung:

Wenn Sie sich nicht sicher sind, fragen Sie Ihren Fertigungspartner nach einem „Brückenwerkzeuge“ Strategie. Beginnen Sie mit einem kostengünstigen Aluminiumwerkzeug, um schnell auf den Markt zu kommen. Nutzen Sie die Einnahmen aus den ersten 5.000 Teilen, um den Bau der permanenten P20-Stahlform zu finanzieren. Dies bietet Ihnen die Geschwindigkeit von Soft-Tooling und letztendlich die Langlebigkeit von Hard-Tooling.

Häufig gestellte Fragen (FAQ)

F: Kann ich ein Soft-Tool später in ein Hard-Tool umwandeln?

A: Nein. Sie können eine Aluminiumform nicht zu Stahl „härten“. Wenn Sie jedoch ein MUD-System (Master Unit Die) verwenden, können Sie die Aluminiumkern-/Hohlraumeinsätze gegen Stahleinsätze austauschen und dabei den ursprünglichen Formgrundrahmen beibehalten, was Geld spart.

F: Ist Soft Tooling immer günstiger als Hard Tooling?

A: Im Allgemeinen ja. Softtooling ist in der Regel im Voraus 30–50 % günstiger. Wenn Ihr Produktionsvolumen jedoch 10.000 Einheiten übersteigt, werden die Kosten für den Austausch abgenutzter weicher Formen letztendlich teurer sein als die Investition in eine langlebige harte Form.

F: Kann ich weiche Werkzeuge für glasfaserverstärktes Nylon verwenden?

A: Es wird nicht empfohlen. Glasfasern sind abrasiv und schrubben die Details einer Aluminiumform sehr schnell ab. Wenn Sie für abrasive Materialien weiche Werkzeuge verwenden müssen, müssen Sie mit einer sehr kurzen Werkzeuglebensdauer rechnen (oft unter 500 Teilen).

F: Wie groß ist der Unterschied in der Vorlaufzeit?

A: Softtooling kann oft innerhalb von 1–2 Wochen bearbeitet werden und ist für den ersten Schuss (T1) bereit. Die Herstellung harter Werkzeuge erfordert aufgrund der Wärmebehandlung, der Funkenerosion (EDM) und der Polierzeit in der Regel 4 bis 8 Wochen.

F: Beeinflusst das Werkzeugmaterial die Qualität des Kunststoffteils?

A: Was die Abmessungen betrifft, nein – beide können präzise Teile herstellen. Für hochglänzende, optisch klare Oberflächen sind jedoch harte Werkzeuge erforderlich. Soft Tooling eignet sich besser für matte oder strukturierte Oberflächen.

Glossar der wichtigsten Begriffe

- Hohlraum: Die konkave Seite der Form, die die Außenfläche des Teils bildet (oft als „A-Seite“ bezeichnet).

- Kern: Die konvexe Seite der Form, die die Innenfläche und die Strukturdetails bildet (oft als „B-Seite“ bezeichnet).

- EDM (elektrische Entladungsbearbeitung): Ein bei der Hartwerkzeugbearbeitung verwendetes Verfahren, bei dem eine geladene Elektrode eine Form in gehärteten Stahl brennt, die mit herkömmlichen Bohrern nicht geschnitten werden kann.

- Blitz: Defekt, bei dem überschüssiger Kunststoff aus der Formtrennfuge austritt. Dies geschieht häufig, wenn sich die Softtools abzunutzen beginnen.

- Wärmebehandlung: Der Prozess des Erhitzens und Abkühlens von Stahl, um seine physikalischen Eigenschaften zu verändern und ihn härter und haltbarer zu machen (unerlässlich für die Herstellung harter Werkzeuge).

- Schuss: Ein einziger Zyklus der Spritzgießmaschine.

- T1: Die „Test 1“-Muster – die allerersten Teile, die mit einer neuen Form hergestellt wurden, um das Design zu überprüfen.