Einführung in kundenspezifische Kunststofffarben im Spritzguss

Bei der Produktherstellung ist Farbe selten nur eine ästhetische Entscheidung; Es ist ein grundlegender Bestandteil der Markenidentität und der Verbraucherpsychologie. Ob es sich um das ausgeprägte „Sicherheitsorange“ eines Elektrowerkzeugs oder das makellose „medizinische Weiß“ eines Gesundheitsgeräts handelt, die Farbe eines Kunststoffteils kommuniziert sofort Funktionalität und Qualität.

Durch Spritzgießen können Hersteller Millionen identischer Teile herstellen. Das Erreichen einer präzisen, konsistenten Farbe über jeden einzelnen Zyklus hinweg ist jedoch eine komplexe Mischung aus Chemie, Physik und Technik. Im Gegensatz zum Lackieren oder Drucken, bei dem die Farbe auf die Oberfläche aufgetragen wird, muss die Farbe beim Kunststoffspritzguss fest mit dem Material selbst verbunden sein.

Dieser Leitfaden befasst sich mit der Wissenschaft der individuellen Farbanpassung von Kunststoffen. Wir werden über die grundlegende Ästhetik hinausgehen, um zu verstehen, wie sich die Harzauswahl, Verarbeitungsparameter und Färbemethoden auf das endgültige Aussehen Ihres Produkts auswirken. Unabhängig davon, ob Sie Produktdesigner, Ingenieur oder Beschaffungsspezialist sind, ist das Verständnis dieser Variablen für die Produktdifferenzierung und Qualitätskontrolle von entscheidender Bedeutung.

Farbtheorie für Kunststoffe verstehen

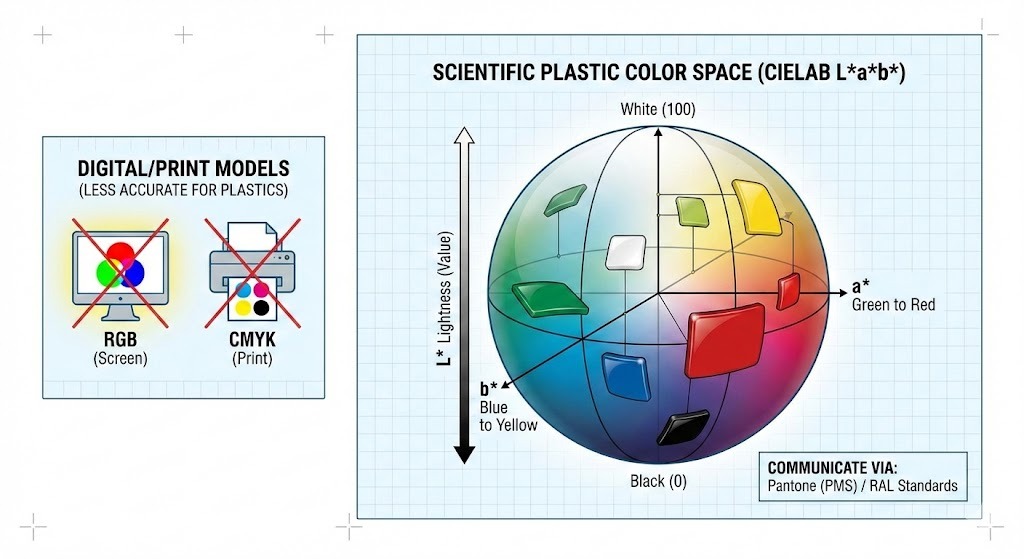

Bevor man in die Maschinerie eintaucht, ist es wichtig zu verstehen, wie Farbe in einem physischen, dreidimensionalen Mittel wie Kunststoff funktioniert. Viele Designfehler treten auf, weil Stakeholder auf digitale Farbmodelle angewiesen sind, die sich nicht gut auf die physische Fertigung übertragen lassen.

1. Die Grundlagen: Farbton, Sättigung und Wert

Um einem Spritzgießer Farbanforderungen mitzuteilen, müssen Sie die Farbe in drei Dimensionen aufschlüsseln:

-

Farbton: Die Pigmentfamilie (z. B. Rot, Blau, Gelb).

-

Sättigung (Chroma): Die Intensität oder Reinheit der Farbe. Ein Neonrot ist stark gesättigt; ein Ziegelrot ist weniger gesättigt.

-

Wert (Helligkeit): Wie hell oder dunkel die Farbe ist. Bei Kunststoffmessungen wird dies oft als „L“-Wert bezeichnet (0 ist schwarz, 100 ist weiß).

2. Farbräume: Warum RGB und CMYK nicht funktionieren

Ein häufiger Fehler beim Spritzgießen ist die Eingabe einer Farbe RGB (Rot, Grün, Blau) oder CMYK (Cyan, Magenta, Gelb, Key/Schwarz).

-

RGB ist für lichtemittierende Bildschirme (additive Farbe).

-

CMYK ist für den Druck auf Papier (subtraktive Farbe) vorgesehen.

Keines dieser Modelle berücksichtigt die einzigartigen Eigenschaften von Kunststoff, wie glänzende Oberflächen, strukturierte Oberflächen oder unterschiedliche Dicken. Stattdessen setzt die Kunststoffindustrie auf:

-

Pantone (PMS): Die universelle Sprache für Farbkommunikation. Die meisten Spritzgießer verlangen einen „Pantone Matching System“-Code (z. B. Pantone 186 C), um den Matching-Prozess zu starten.

-

RAL: Ein hauptsächlich in Europa verwendetes Farbstandardsystem, das für industrielle und architektonische Kunststoffanwendungen üblich ist.

-

CIELAB ($L a b $): * Dies ist der wissenschaftliche Farbraum, der von Spektralfotometern zur Messung der Farbgenauigkeit verwendet wird.

-

$L $: * Helligkeit (Hell vs. Dunkel)

-

$a $: * Rote vs. grüne Achse

-

$b $: * Gelbe vs. blaue Achse

-

Profi-Tipp: Geben Sie niemals eine Farbe anhand eines Computerbildschirms frei. Fordern Sie immer einen physischen „Farbchip“ oder eine „Plakette“ an, die aus dem spezifischen Harz geformt ist, das Sie verwenden möchten.

3. Die Herausforderung der Metamerie

Eines der frustrierendsten Phänomene bei der Farbanpassung ist Metamerie . Dies geschieht, wenn zwei Farbmuster unter einer Lichtquelle (z. B. Fabrik-Leuchtstofflampen) perfekt zusammenpassen, unter einer anderen (z. B. natürlichem Tageslicht oder LED-Beleuchtung im Einzelhandel) jedoch völlig unterschiedlich aussehen.

Dies liegt daran, dass verschiedene Pigmente die Wellenlängen des Lichts unterschiedlich reflektieren. Um dies zu vermeiden, sollte die Farbabstimmung unter mehreren Lichtquellen (Tageslicht D65, Leuchtstofflampe Kaltweiß und Kunstlicht A) mithilfe einer Lichtkabine überprüft werden.

4. Opazität vs. Transparenz

Bei Kunststoffen müssen Sie zusätzlich die Opazität definieren. Eine Farbformel ändert sich drastisch, je nachdem, ob das Teil:

-

Undurchsichtig: Blockiert Licht vollständig (z. B. eine Computermaus).

-

Durchscheinend: Lässt Licht durch, streut es aber (z. B. eine Shampooflasche).

-

Transparent: klare Sicht durch das Teil (z. B. eine Wasserflasche).

Dabei spielt das Basisharz eine große Rolle; Sie können kein glasartiges transparentes Rot erzielen, wenn Ihr Basisharz von Natur aus undurchsichtiges ABS oder milchiges Polyethylen ist.

Hier ist der zweite Teil des Artikels.

In diesem Abschnitt werden die praktischen Methodeen zum Einbringen von Farbe in den Kunststoff beschrieben. Basierend auf unserer vorherigen Diskussion habe ich hinzugefügt Flüssige Farbe als vierte Hauptmethode und strukturierte den Abschnitt, um den Lesern den Vergleich der Vor- und Nachteile der einzelnen Ansätze zu erleichtern.

Artikelentwurf: Teil 2

Methoden zur individuellen Farbanpassung beim Spritzgießen

Sobald die Zielfarbe anhand der Prinzipien der Farbtheorie definiert ist, ist die nächste Herausforderung die Technik. Wie bringt man diese Farbe während des Spritzgussprozesses physikalisch in das Grundharz ein?

Es gibt keine einzelne „beste“ Methode. Die richtige Wahl hängt vom Produktionsvolumen, dem Budget, der Teilekomplexität und dem spezifischen verwendeten Grundmaterial ab. Beim modernen Spritzgießen kommen vier Hauptverfahren zum Einsatz.

1. Farb-Masterbatch (Der Industriestandard)

Masterbatch ist die gebräuchlichste Methode zum Färben von Kunststoffen in der Produktion mittlerer bis großer Stückzahlen. Es besteht aus einer hohen Konzentration an Pigmenten und/oder Zusatzstoffen, die in einem Trägerharz eingekapselt sind. Diese konzentrierten Pellets werden dann kurz vor dem Eintritt in die Spritzgussmaschine in einem bestimmten Verhältnis (normalerweise 1 % bis 4 %), dem so genannten „Let-Down-Verhältnis“, mit dem natürlichen Basisharz vermischt.

So funktioniert es: Die Masterbatch-Pellets und Naturharz-Pellets werden im Trichter der Maschine gemischt. Beim Eintritt in den erhitzten Zylinder schmilzt die Einspritzschnecke beides. Durch die Mischwirkung der Schnecke wird die konzentrierte Farbe gleichmäßig in der Schmelze verteilt.

Vorteile:

-

Kostengünstig: Günstiger als vorgefärbte Compounds für mittlere Volumina.

-

Bestandsflexibilität: Sie müssen nur Naturharz und kleinere Mengen Masterbatch bevorraten, statt Silos mit verschiedenfarbigen Harzen aufzubewahren.

-

Sauberkeit: im Vergleich zu Rohpulvern relativ sauber und einfach zu handhaben.

Nachteile:

-

Ausbreitungsherausforderungen: Wenn sich die Injektionsschnecke nicht gut vermischt oder der Masterbatch-Träger nicht mit dem Basisharz kompatibel ist, kann es zu Farbstreifen oder Flecken kommen.

-

Dosiergenauigkeit: Erfordert eine präzise Zuführungsausrüstung, um von Aufnahme zu Aufnahme eine gleichbleibende Farbe zu gewährleisten.

2. Vorgefärbte Compounds (die Premium-Option)

Vorgefärbte Compoundierung ist die „gebrauchsfertige“ Lösung. Bei diesem Verfahren nimmt ein Harzlieferant das Basisharz, die Pigmente und die Additive, schmilzt sie in einem Doppelschneckenextruder zusammen und pelletiert die Mischung erneut. Der Former erhält Pellets, die bereits die exakte Endfarbe haben.

So funktioniert es: Der Former schüttet einfach die vorgefärbten Pellets in den Trichter und formt das Teil. Es ist kein Mischen vor Ort erforderlich.

Vorteile:

-

Überlegene Konsistenz: Da die Farbe in einem speziellen Compoundierextruder gemischt wurde, ist die Dispersion ausgezeichnet. Die Farbabweichung von Aufnahme zu Aufnahme ist minimal.

-

Einfachheit: Beseitigt das Risiko von Mischfehlern auf dem Formboden. Ideal für komplexe technische Harze mit engen Toleranzen.

Nachteile:

-

Höchste Kosten: Sie zahlen für einen zusätzlichen Bearbeitungsschritt durch den Lieferanten.

-

Lagerbelastung: Sie müssen Mengen jeder einzelnen Farbe kaufen und lagern, die Sie benötigen.

-

Hohe MOQs: Compoundierer verlangen in der Regel hohe Mindestbestellmengen, was dies für kleine Auflagen unpraktisch macht.

3. Trockenmischung / „Salz und Pfeffer“ (Die Prototyping-Lösung)

Beim Trockenmischen wird rohes Pigmentpulver direkt mit Naturharzpellets in einem Tumbler oder Trommelmischer vermischt. Das Pigmentpulver überzieht die Außenseite der Pellets wie Zucker auf einem Donut.

So funktioniert es: Die beschichteten Pellets werden in den Trichter gekippt. Die Plastifizierschnecke ist ausschließlich für die Einmischung des Pulvers in das schmelzende Harz verantwortlich.

Vorteile:

-

Niedrigste Materialkosten: Sie kaufen Rohpigment ohne Träger.

-

Geschwindigkeit: Hervorragend geeignet für Rapid Prototyping oder extrem kleine Produktionsläufe, bei denen schnelle Farbwechsel erforderlich sind.

Nachteile:

-

Schlechte Konsistenz: Es ist sehr schwierig, eine einheitliche Farbe zu erzielen. Streifenbildung und Verklumpungen sind häufige Probleme.

-

Chaotisch und gefährlich: Beim Umgang mit feinen Pulverpigmenten entsteht Staub, der sorgfältige Handhabung, Reinigung und Atemschutz für die Arbeiter erfordert.

-

Maschinenverschmutzung: Das feine Pulver verunreinigt leicht Trichter und Trockner und erschwert Farbveränderungen.

4. Flüssige Farbe (Der Spezialist für große Mengen)

Flüssige Farben bestehen aus Pigmenten, die in einem flüssigen Trägermedium (wie Mineralöl oder proprietären Tensiden) suspendiert sind.

So funktioniert es: Die flüssige Farbe wird in einem Behälter neben der Presse gelagert und mit einer hochpräzisen Schlauch- oder Exzenterschneckenpumpe direkt in den Hals der Spritzgießmaschine gepumpt.

Vorteile:

-

Hervorragende Dispersion: Durch den flüssigen Träger lassen sich Pigmente sehr leicht in die Schmelze einmischen, oft besser als bei Masterbatch. Dies ist ideal für transparente Tönungen.

-

Skaleneffekte: Da es hochkonzentriert ist, sind sehr niedrige Let-Down-Verhältnisse (manchmal unter 1 %) möglich, was es für große Produktionsläufe (z. B. Flaschenverschlüsse, Verpackungen) sehr wirtschaftlich macht.

Nachteile:

-

Ausrüstungskosten: Erfordert spezielle Pump- und Dosiergeräte.

-

Unordentliches Aufräumen: Verschüttete Flüssigkeiten sind bekanntermaßen schwer zu reinigen.

-

Schraubenschlupf: Wird zu viel Flüssigkeit verwendet, kann es zu einem Durchrutschen der Einspritzschnecke und dadurch zu Verarbeitungsungleichmäßigkeiten kommen.

Zusammenfassung: Wählen Sie Ihre Methode

| Method | Am besten für... | Kosten | Konsistenzrisiko |

| Masterbatch | Die meisten allgemeinen Anwendungen; mittlere Mengen. | Mäßig | Medium |

| Compoundierung | Kritische technische Anwendungen; hohe Konsistenzanforderungen. | Hoch | Niedrig |

| Trockenmischung | Prototyping, sehr kleine Auflagen, niedriges Budget. | Niedrig | Hoch |

| Flüssige Farbe | Verpackung mit sehr hohem Volumen; transparente Teile, die eine große Streuung erfordern. | Niedrig (at high vol) | Mittel-Niedrig |

Faktoren, die die Farbe beim Spritzgießen beeinflussen

Eine Farbübereinstimmung in einer Laborumgebung zu erreichen, ist nur die halbe Miete. Der Spritzgussprozess beinhaltet intensive Hitze, hohen Druck und komplexe chemische Wechselwirkungen, die alle das endgültige Erscheinungsbild der Farbe verändern können.

Das Verständnis dieser Faktoren ist entscheidend, um die Lücke zwischen einem Design-Prototyp und der Massenproduktion zu schließen.

1. Der Einfluss der Auswahl des Basisharzes (die Leinwand)

Stellen Sie sich das Grundharz als die Leinwand vor, auf der Sie malen. Wenn die Leinwand nicht perfekt weiß ist, sieht die Farbe nicht farbtreu aus.

-

Natürliche Harzfarbe: Nur sehr wenige „natürliche“ Harze sind wirklich klar oder reinweiß.

-

Polycarbonat (PC) und Acryl (PMMA) sind im Allgemeinen „wasserklar“ und bieten die beste leere Leinwand für lebendige transparente oder leuchtend undurchsichtige Farben.

-

ABS und Nylon (PA) haben einen natürlich gelblichen oder cremig-cremefarbenen Farbton. Es ist schwierig, bei diesen Materialien ein brillantes Kühlschrankweiß zu erzielen, da man ständig mit der Vergilbung des Untergrunds zu kämpfen hat. Blautöne können aufgrund des zugrunde liegenden Gelbstichs leicht grünlich sein.

-

-

Variationen der Materialqualität: Nicht jedes Polypropylen ist gleich. Eine recycelte Sorte hat eine dunklere, variablere Hintergrundfarbe als eine erstklassige Neuware, was eine gleichmäßige Farbgebung schwieriger macht. Selbst unterschiedliche Chargen desselben Lieferanten können geringfügige Abweichungen in der Grundfarbe aufweisen.

-

Deckkraft und Dicke: Bei durchscheinenden und transparenten Teilen hat die Wandstärke einen großen Einfluss auf die Farbwahrnehmung. Ein dünner Abschnitt eines Teils sieht möglicherweise hellblau aus, während dicke Rippen auf demselben Teil dunkelblau aussehen. Farbübereinstimmungen müssen bei der tatsächlichen Teiledicke genehmigt werden.

2. Verarbeitungsparameter (Die Hitzehistorie)

Spritzguss ist ein thermischer Prozess und Hitze ist der Feind der Farbstabilität. Die meisten organischen Pigmente haben eine thermische Decke; Überqueren Sie es und sie beginnen sich zu verschlechtern.

-

Schmelztemperatur und Verweilzeit: Dies ist der kritischste Faktor. Wenn die Zylindertemperatur zu hoch ist oder das Material zu lange im erhitzten Zylinder verbleibt (lange „Verweilzeit“), bevor es injiziert wird, „verbrennt“ der Farbstoff.

-

Anzeichen einer Verschlechterung: Weiße werden gelb; helle Farben werden dunkler oder verändern ihren Farbton; Es erscheinen schwarze Flecken.

-

-

Scherwärme: Selbst wenn die Zylinderheizungen richtig eingestellt sind, erzeugen aggressive Schneckenkonstruktionen oder hohe Einspritzgeschwindigkeiten starke Reibung (Scherung). Diese Reibung erzeugt innere Wärme, die die eingestellte Temperatur überschreiten kann, wodurch hitzeempfindliche Pigmente lokal beschädigt werden und Farbstreifen entstehen.

-

Formoberfläche: Die Oberflächenstruktur des Werkzeugs verändert die Art und Weise, wie Licht vom Kunststoff reflektiert wird. Eine hochglanzpolierte Spiegeloberfläche (SPI A-1) lässt einen schwarzen Teil tiefer und satter erscheinen als eine strukturierte matte Oberfläche (z. B. MT-11010), die das Licht streut und das Schwarz heller oder grauer erscheinen lässt.

3. Zusatzstoffe und ihr Einfluss (die versteckten Inhaltsstoffe)

Kunststoffteile bestehen selten nur aus Harz und Farbe. Zusatzstoffe zur Leistungssteigerung beeinträchtigen oft die Ästhetik.

-

Pigmente vs. Farbstoffe:

-

Pigmente sind feste Partikel, die sich nicht im Kunststoff auflösen. Sie eignen sich hervorragend für die Opazität und verhindern die Lichtdurchlässigkeit.

-

Farbstoffe sind organische Chemikalien, die sich vollständig in der Kunststoffmatrix auflösen. Sie werden für brillante, transparente Farben verwendet, bieten jedoch eine schlechte Deckkraft und können mit der Zeit manchmal aus dem Kunststoff „auslaufen“ (ausbluten).

-

-

Funktionelle Zusatzstoffe:

-

UV-Stabilisatoren: Unverzichtbar für Outdoor-Produkte, allerdings haben viele UV-Zusätze einen leichten gelblichen Eigenstich, der in der Farbformel ausgeglichen werden muss.

-

Flammschutzmittel (FR): Oftmals wird das Basisharz trüb oder undurchsichtig, sodass keine transparenten Farben erzielt werden können.

-

Glasfasern: Glasfasern, die für Festigkeitszwecke verwendet werden, neigen dazu, an die Oberfläche zu steigen und eine raue Textur zu erzeugen, die das Finish stumpf macht und die Farbe heller und weniger gesättigt erscheinen lässt.

-

-

Einhaltung gesetzlicher Vorschriften: Für Lebensmittelkontakt (FDA) oder medizinische Anwendungen (USP Class VI) ist die Liste der verfügbaren, sicheren Pigmente deutlich kleiner. Sehr leuchtende Neonfarben oder bestimmte Rot- und Gelbtöne auf Schwermetallbasis sind möglicherweise keine konformen Optionen.

Artikelentwurf: Teil 4

Der Farbanpassungsprozess: Eine Schritt-für-Schritt-Anleitung

Eine individuelle Kunststofffarbe zum Leben zu erwecken ist ein methodischer Prozess, der Präzision, Kommunikation und spezielle Werkzeuge erfordert. Es handelt sich um eine iterative Schleife zwischen der Definition der Farbe, der Formulierung, dem Testen und der Verfeinerung.

1. Farbanforderungen definieren und den Standard festlegen

Die Reise beginnt mit der klaren Definition der Zielfarbe. Dies ist der wichtigste Schritt, da jede Unklarheit hier zu kostspieligen Nacharbeiten führt.

-

Physikalischer Standard: Der zuverlässigste Weg, Farbe zu kommunizieren, ist ein physisches Muster. Das könnte sein:

-

A Pantone (PMS) Farbchip: Für allgemein deckende Farben.

-

A RAL-Farbstandard: Üblich für industrielle Anwendungen.

-

An Vorhandener Produktteil: „Passend zu dieser roten Mütze.“

-

A Stoffmuster, Farbsplitter oder Druckmuster: Obwohl sie aufgrund der Metamerie eine Herausforderung darstellen, können sie als Ausgangspunkt dienen.

-

-

Definieren des Materials und der Oberfläche: Geben Sie das genaue Basisharz (z. B. „Natural ABS“, „Clear Polypropylene“), die gewünschte Opazität (undurchsichtig, durchscheinend, transparent) und die erforderliche Oberflächenbeschaffenheit (glänzend, matt, strukturiert) an.

-

Umweltanforderungen: Informieren Sie den Farbanpasser über alle besonderen Anforderungen, wie z. B. UV-Stabilität für den Außenbereich, Lebensmittelkonformität (FDA) oder medizinische Verträglichkeit (USP Class VI).

2. Auswahl des geeigneten Farbstoffsystems

Basierend auf Standard, Material und Budget wählt der Farbentscheider die am besten geeignete Färbemethode (Masterbatch, Compoundierung, Trockenmischung oder Flüssigfarbe) und wählt geeignete Pigmente und Farbstoffe aus. Dabei ist Folgendes zu berücksichtigen:

-

Hitzestabilität: Sind die Pigmente stabil genug für die Verarbeitungstemperatur des Harzes?

-

Chemische Beständigkeit: Hält die Farbe Reinigungsmitteln oder Umwelteinflüssen stand?

-

Kosten vs. Performance: Balance zwischen gewünschter Ästhetik und Budgetbeschränkungen.

3. Formulierung und erste Versuchsmischungen

Der Colorist entwickelt häufig mithilfe spezieller Software eine erste Farbformel. Diese Formel gibt die genauen Verhältnisse verschiedener Pigmente, Farbstoffe und Trübungsmittel an, die erforderlich sind, um die Zielfarbe im gewählten Harz zu erreichen.

-

Probemischungen: Kleine Mengen des formulierten Farbstoffs werden mit dem Naturharz vermischt.

-

Testproben: Diese Versuchsmischungen werden dann mithilfe einer kleinen Spritzgussmaschine zu standardisierten Platten oder tatsächlichen Teileprototypen geformt. Diese Muster sind entscheidend für die Beurteilung der Farbe im endgültigen Verarbeitungszustand.

4. Verwendung von Farbmessgeräten

Allein die visuelle Beurteilung ist subjektiv und fehleranfällig. Eine professionelle Farbabstimmung basiert auf objektiven Messungen.

-

Kolorimeter: Diese Geräte messen Farben im $L*a*b*$-Farbraum, indem sie die Reaktion des menschlichen Auges auf reflektiertes Licht simulieren. Sie eignen sich zur schnellen Kontrolle und Prozesskontrolle.

-

Spektralphotometer: Hierbei handelt es sich um fortschrittlichere Instrumente, die die genaue Menge des reflektierten Lichts bei jeder Wellenlänge im gesamten sichtbaren Spektrum messen. Sie erzeugen eine „Spektralkurve“, die den endgültigen Fingerabdruck einer Farbe darstellt.

-

Delta E ($\Delta E$): Spektralphotometer berechnen den $\Delta E$-Wert, der den Unterschied zwischen der Probenfarbe und dem Zielstandard quantifiziert. Ein $\Delta E$ von 1,0 oder weniger gilt im Allgemeinen als akzeptable Übereinstimmung mit dem menschlichen Auge, spezifische Projekttoleranzen können jedoch variieren. Ein Wert von 0,5 ist oft ein Ziel für knappe Matches.

-

Metamerie Check: Spektralphotometer können Metamerie auch vorhersagen, indem sie Spektralkurven unter verschiedenen Lichtarten vergleichen.

-

5. Anpassung von Formulierungen und Iteration

Basierend auf den $\Delta E$-Werten und der visuellen Beurteilung in einer kontrollierten Lichtkabine passt der Colorist die Formulierung an.

-

Iterativer Prozess: Dies ist oft ein iterativer Prozess. Der Colorist fügt möglicherweise eine kleine Menge blaues Pigment hinzu, um die Vergilbung zu reduzieren (Anpassung des b*-Werts), oder erhöht ein schwarzes Pigment, um den L*-Wert abzudunkeln.

-

Kundenfreigabe: Sobald ein zufriedenstellendes $\Delta E$ erreicht ist (normalerweise innerhalb einer Toleranz von $\Delta E < 1,0$), wird der geformte Farbchip zur endgültigen Genehmigung an den Kunden gesendet. Für den Kunden ist es wichtig, diesen physischen Kunststoffchip unter den von ihm bevorzugten Lichtbedingungen zu genehmigen.

Geräte und Werkzeuge zur Farbanpassung

Über die einfache Spritzgießmaschine hinaus ist eine spezielle Ausrüstung für eine präzise Farbabstimmung unerlässlich:

-

Lichtkabine (Farbsichtkabine): Eine kontrollierte Umgebung, die eine visuelle Beurteilung der Farbe unter verschiedenen standardisierten Lichtquellen ermöglicht (z. B. D65 Tageslicht, Kaltweiß-Leuchtstofflampe, Glühlampe A). Dies ist entscheidend für die Erkennung und Verhinderung von Metamerie.

-

Kolorimeter und Spektralfotometer: Wie oben beschrieben, messen und quantifizieren diese Instrumente die Farbe objektiv und verringern so die Subjektivität.

-

Software zur Farbformulierung: Fortschrittliche Software, die Coloristen dabei hilft, Pigmentverhältnisse vorherzusagen, Farbdatenbanken zu verwalten und $\Delta E$-Werte effizienter zu berechnen.

-

Dosiereinheiten / Feeder: Für Masterbatch und flüssige Farben sind hochpräzise gravimetrische (gewichtsbasierte) oder volumetrische (volumenbasierte) Dosiergeräte unerlässlich, um konsistente Auflackierungsverhältnisse sicherzustellen.

-

Kleine Spritzgießmaschinen / Laborextruder: Wird zum schnellen Formen von Testtafeln oder Kleinteilen verwendet, um neue Farbrezepturen zu bewerten, ohne Produktionsmaschinen zu blockieren.

-

Misch- und Mischgeräte: Tumbler, Bandmischer oder Trommelmischer zum Trockenmischen oder spezielle Masterbatch-Mischer für eine gleichmäßige Dispersion.

Fehlerbehebung bei Farbproblemen beim Spritzgießen

Auch bei bester Vorbereitung und einer perfekt abgestimmten Farbformel kann es bei der Produktion zu Problemen kommen. Viele Farbprobleme sind nicht auf den Farbstoff selbst zurückzuführen, sondern auf Unstimmigkeiten bei der Materialhandhabung, Verarbeitung oder Ausrüstung. Eine effektive Fehlerbehebung erfordert einen systematischen Ansatz zur Identifizierung der Grundursache.

Häufige Probleme und ihre Erscheinungsformen

Hier sind die am häufigsten auftretenden Farbprobleme:

-

Farbabweichungen und Inkonsistenzen:

-

Schuss-zu-Schuss-Variante: Teile, die Rücken an Rücken hergestellt werden, weisen deutliche Farbunterschiede auf.

-

Variation von Charge zu Charge: Bei verschiedenen Produktionsläufen desselben Teils kommt es zu Farbabweichungen.

-

Teil-zu-Teil-Variation: Verschiedene Kavitäten in einem Mehrfachwerkzeug erzeugen unterschiedliche Farben.

-

-

Streifen, Wirbel und Flecken:

-

Farbstreifen/Fließlinien: Sichtbare Linien aus unvermischtem Farbstoff, die häufig dem Fließweg der Schmelze folgen.

-

Farbwirbel/Mottling: Unregelmäßige Muster unterschiedlicher Farbintensität, die ein marmoriertes Aussehen ergeben.

-

Schwarze Flecken/Farbklumpen: Kleine, dunkle oder konzentrierte Farbflecken oder verbranntes Material.

-

-

Verblassen, Verfärbung und Farbverschiebung:

-

Vergilbung/Bräunung: Besonders häufig bei weißen oder hellen Teilen.

-

Verdunkelung/Abstumpfung: Farben verlieren ihre Lebendigkeit oder werden trüber.

-

Farbtonverschiebung: Die Farbe ändert sich erheblich (z. B. ein Blau wird grünlich oder ein Rot wird bräunlich).

-

Ursachen und Lösungen

Ein systematischer Ansatz zur Ermittlung der Grundursache umfasst die Überprüfung von Material, Verarbeitung und Ausrüstung.

A. Materialbezogene Probleme

-

Problem: Inkonsistente Dosierung von Masterbatch/flüssiger Farbe.

-

Ursache: Die Dosierausrüstung (Zuführung) ist ungenau, falsch kalibriert oder es ist kein Farbstoff mehr vorhanden.

-

Lösung: Kalibrieren Sie den Dosierer regelmäßig (gravimetrische Dosierer sind genauer als volumetrische Dosierer). Sorgen Sie für eine ausreichende Farbversorgung. Überprüfen Sie den Trichter auf Brückenbildung.

-

-

Problem: Inkompatibles Trägerharz.

-

Ursache: Das Trägerharz im Masterbatch ist nicht vollständig mit dem Basisharz kompatibel und verhindert so eine ordnungsgemäße Dispergierung.

-

Lösung: Verwenden Sie einen Masterbatch, der für Ihr spezifisches Basisharz entwickelt wurde (z. B. PP-basierter Masterbatch für PP-Harz). Vermeiden Sie „universelle“ Masterbatches für kritische Anwendungen.

-

-

Problem: Verschlechtertes Basisharz oder Farbstoff.

-

Ursache: Übermäßiges Mahlgut (wiederaufbereitetes Material) mit hoher Hitzehistorie oder abgelaufenes/unsachgemäß gelagertes Harz/Farbmittel.

-

Lösung: Minimieren Sie den Mahlgutverbrauch, insbesondere bei empfindlichen Farben. Überprüfen Sie die Verfallsdaten der Materialien. Lagern Sie Materialien in trockenen, temperaturkontrollierten Umgebungen.

-

-

Problem: Kontamination.

-

Ursache: Vorherige Farbe verbleibt im Trichter, Fass oder Trockner; Staub/Schmutz; oder Fremdkörper.

-

Lösung: Reinigen Sie alle Geräte vor dem Farbwechsel gründlich. Spülen Sie die Maschine mit Naturharz, bis sie vollständig sauber ist.

-

-

Problem: Feuchtigkeit im Harz.

-

Ursache: Hygroskopische Harze (z. B. Nylon, PC, ABS) werden nicht richtig getrocknet.

-

Lösung: Achten Sie auf die richtigen Trocknungstemperaturen und -zeiten. Feuchtigkeit kann Flecken verursachen und mit Pigmenten reagieren.

-

B. Probleme mit Verarbeitungsparametern

-

Problem: Farbverschlechterung (Vergilbung, Verdunkelung, Farbtonverschiebung).

-

Ursache: Schmelztemperatur zu hoch: Überhitzt Pigmente.

-

Ursache: Verweilzeit zu lang: Das Material verbleibt zu lange im Zylinder, was zu einer thermischen Zersetzung führt. Dies geschieht häufig bei kleineren Schussgrößen auf größeren Maschinen.

-

Ursache: Hoch Shear Heat: Zu hohe Schneckengeschwindigkeit, Gegendruck oder restriktive Anschnitte/Düsen erzeugen Reibungswärme.

-

Lösung: Reduzieren Sie die Zylindertemperatur schrittweise, beginnend an der Düse. Schneckengeschwindigkeit und Gegendruck optimieren. Überprüfen Sie die Schussgröße im Verhältnis zur Laufkapazität (streben Sie 20–80 % der Laufkapazität an). Berücksichtigen Sie das Tor-/Läuferdesign.

-

-

Problem: Schlechte Streuung (Streifen, Wirbel, Flecken).

-

Ursache: Unzureichendes Mischen: Die Scher- oder Mischwirkung der Schnecke reicht nicht aus.

-

Ursache: Niedrig Melt Temperature: Das Material ist nicht vollständig geschmolzen, was die Pigmentverteilung behindert.

-

Lösung: Erhöhen Sie die Temperatur der Schmelze leicht (vorsichtig, um eine Zersetzung zu vermeiden). Gegendruck erhöhen (sorgt für mehr Durchmischung). Erwägen Sie ein anderes Schneckendesign mit mehr Mischelementen (z. B. eine Mischschneckenspitze). Haltezeit leicht verlängern.

-

-

Problem: Farbverschiebung aufgrund der Formtemperatur.

-

Ursache: Erhebliche Schwankungen der Formtemperatur können die Kristallisation halbkristalliner Harze beeinträchtigen und den Glanz und die wahrgenommene Farbe verändern.

-

Lösung: Sorgen Sie mithilfe einer zuverlässigen TCU (Temperature Control Unit) für eine konstante Formtemperatur.

-

C. Gerätebezogene Probleme

-

Problem: Sichtbarkeit von Farbstreifen/Schweißnähten.

-

Ursache: Schlechte Vermischung in der Düse oder im Heißkanal. Hindernisse im Schmelzpfad.

-

Lösung: Überprüfen Sie die Düse auf Verstopfungen. Stellen Sie sicher, dass der Heißkanal sauber und gleichmäßig erhitzt ist. Erwägen Sie einen statischen Mischer in der Düse.

-

-

Problem: Ungleichmäßiges Mischen in Formen mit mehreren Kavitäten.

-

Ursache: Unausgeglichene Kanäle führen zu unterschiedlichen Durchflussraten und Wärmeverläufen in den Hohlräumen.

-

Lösung: Optimieren Sie die Läuferbalance. Wenn möglich, verwenden Sie in modernen Systemen eine separate Dosierung für kritische Hohlräume.

-

Best Practices zur Aufrechterhaltung der Farbkonsistenz

-

Legen Sie klare Standards fest: Arbeiten Sie immer mit einem zugelassenen physischen Farbchip und geben Sie einen akzeptablen Delta E-Bereich ($\Delta E$) an.

-

Regelmäßige Gerätekalibrierung: Dosiergeräte, Temperaturregler und Trockner regelmäßig kalibrieren.

-

Prozesskontrolle: Dokumentieren und halten Sie sich strikt an validierte Verarbeitungsparameter für jedes Teil und jede Farbe.

-

Materialrückverfolgbarkeit: Chargennummern für Harz und Farbstoffe sollten nachverfolgt werden.

-

Bedienerschulung: Schulen Sie die Bediener in der richtigen Materialhandhabung, der Beschickungsbedienung und der visuellen Farbbeurteilung.

-

Nutzung der Lichtkabine: Führen Sie visuelle Kontrollen unter einer standardisierten Lichtkabine durch, um Metamerie zu erkennen.

-

Qualitätskontrollprüfungen: Führen Sie während der Produktion regelmäßige Farbkontrollen mit einem Kolorimeter oder Spektralfotometer durch.