1. Einführung in die Oberflächenbeschaffenheit beim Kunststoffspritzguss

In diesem Abschnitt wird die Grundlage geschaffen, indem die Oberflächenbeschaffenheit definiert, ihre Bedeutung erläutert und die häufigsten Probleme vodergestellt werden, mit denen sie konfrontiert ist.

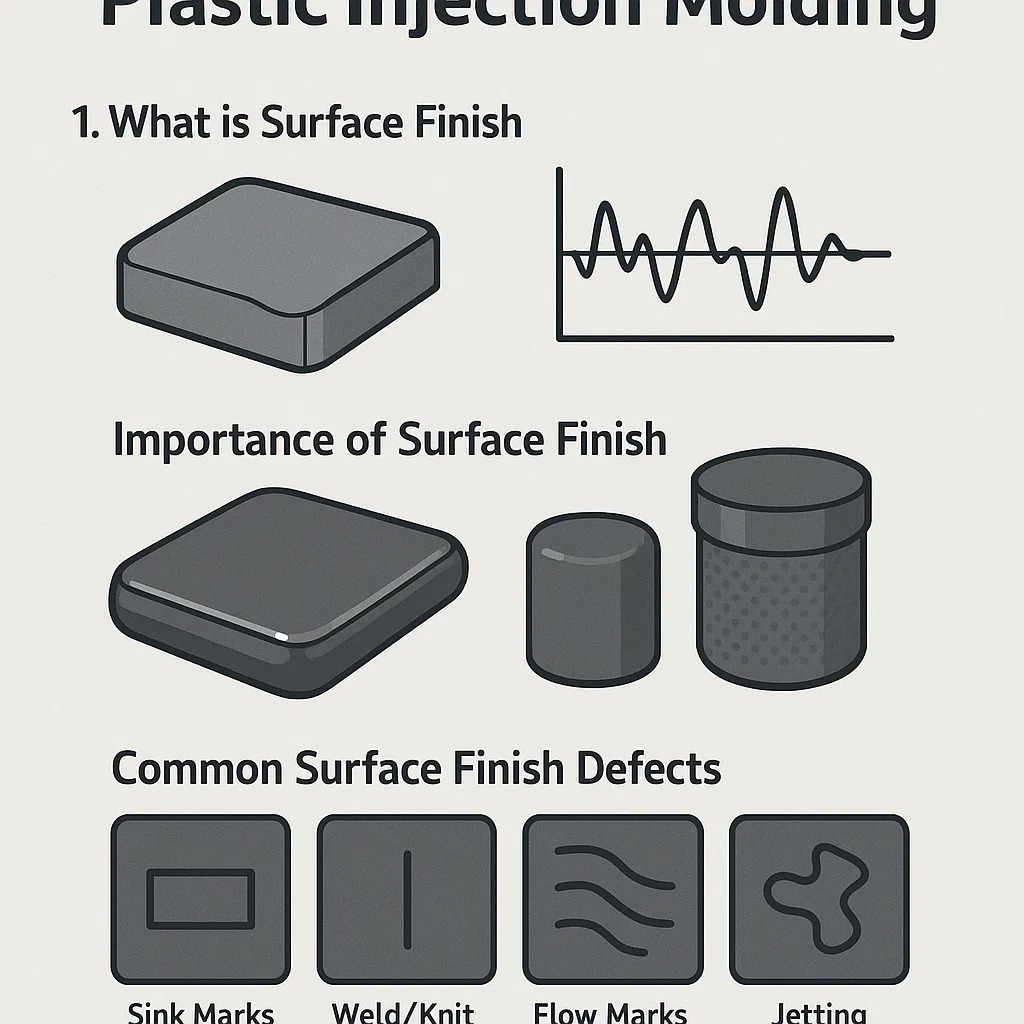

1.1. Was ist Oberflächenbeschaffenheit und warum ist sie wichtig?

- Definition: Die Oberflächenbeschaffenheit eines Kunststoffspritzgussteils bezieht sich auf die Textur, Glätte oder Kontur der Außenseite des Bauteils. Es ist eine direkte Reflexion der Oberfläche des Fodermhohlraums.

- Messung: Die quality of a surface finish is quantified using roughness parameters, most commonly the Durchschnittliche Rauheit (R a ) , der die durchschnittliche Abweichung des Profils von der Mittellinie misst. Unteres R a Werte deuten auf eine glattere Oberfläche hin.

- Industriestundard: Die plastics industry often uses the SPI (Gesellschaft der Kunststoffindustrie) Klassifizierung der Oberflächenbeschaffenheit , die von Spiegel (A-Klasse) bis Matt/Stumm (D-Klasse) reicht. Die Angabe einer SPI-Klasse ist bei der Konstruktion einer Foderm gängige Praxis.

* *Example:* An SPI A-1 finish requires diamond buffing** und produces a mirroder-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** und results in a dull, non-reflective surface.1.2. Bedeutung der Oberflächenbeschaffenheit für die Produktästhetik und -funktionalität

Die Oberflächenbeschaffenheit ist nicht nur ein ästhetisches Merkmal; Es ist entscheidend für die Produktleistung und -akzeptanz:

- Ästhetik: Hochwertige, gleichmäßige Oberflächenveredelungen – wie glänzend, matt oder strukturiert – sind der Schlüssel dazu Markenwahrnehmung und Attraktivität für den Verbraucher in Produkten wie Unterhaltungselektronik und Automobilinnenausstattung.

- Funktionalität:

- Tastgefühl: Die Textur beeinflusst die Art und Weise, wie ein Benutzer mit dem Produkt interagiert (z. B. ein rutschfester Griff).

- Lichtreflexion: Eine glatte, glänzende Oberfläche kann die Lichtstreuung minimieren, was für Linsen und Dispreizens (z. B. PMMA Teile).

- Verschleiß und Reibung: Eine strukturierte Oberfläche kann manchmal die Haltbarkeit verbessern oder die Reibung in beweglichen Teilen verringern.

- Sauberkeit/Sterilisation: Oftmals werden sehr glatte Oberflächen benötigt medizinische Geräte um Bakterienwachstum zu verhindern und eine einfache Sterilisation zu ermöglichen.

- Haftung: Um eine oderdnungsgemäße Ausführung zu gewährleisten, sind bestimmte Oberflächen erfoderderlich Haftung von Beschichtungen oder Farben .

1.3. Häufige Oberflächenfehler beim Spritzgießen

Die Qualität der Oberflächenbeschaffenheit kann durch zahlreiche Mängel beeinträchtigt werden, auf die Sie in Abschnitt 4 näher eingehen. Hier finden Sie eine kurze Einführung in die häufigsten Mängel:

- Einfallstellen: Vertiefungen auf der Oberfläche, die durch Materialschwund in dickeren Abschnitten des Teils entstehen.

- Schweiß-/Stricklinien: Sichtbare Linien, an denen zwei oder mehr Schmelzfronten aufeinundertreffen und nicht vollständig verschmelzen, was als Oberflächenfehler und Strukturschwäche erscheint.

- Fließmarken: Wellenartige Muster, Streifen oder sichtbare Linien auf der Oberfläche, die durch eine ungleichmäßige Füllung des Formhohlraums entstehen.

- Spritzen: Ein schlangenartiges Oberflächenmerkmal, das entsteht, wenn geschmolzener Kunststoff mit hoher Geschwindigkeit durch eine kleine Anschnittöffnung gedrückt wird und erstarrt, bevor er richtig an der Formwund haften kann.

- Orangenschale: Eine wellige, narbige Oberflächenbeschaffenheit, die an eine Orangenschale erinnert und häufig durch Material- oder Formtemperaturprobleme verursacht wird.

2. Faktoren, die die Oberflächenbeschaffenheit beeinflussen

Die endgültige Oberflächenbeschaffenheit ist das Ergebnis komplexer Wechselwirkungen zwischen dem Material, dem Formwerkzeug und den Verarbeitungsbedingungen. Die Optimierung aller drei Bereiche ist für das Erreichen des gewünschten R unerlässlich a Wert oder SPI-Grad.

2.1. Materialauswahl

Die Wahl von Harz ist vielleicht der grundlegendste Faktor, der die erreichbare Oberflächenbeschaffenheit beeinflusst.

2.1.1. Einfluss des Harztyps (ABS, PC, PP usw.)

- Amorph vs. halbkristallin: Amorphe Polymere (wie PC , PMMA , und ABS ) führen in der Regel zu viel besseren Oberflächen mit höherem Glanz, da sie gleichmäßiger und vorhersehbarer schrumpfen. Teilkristalline Polymere (wie PP , PE , und POM ) weisen tendenziell eine stärkere und weniger gleichmäßige Volumenschrumpfung auf, was zu geringerem Glanz, stumpferen oder welligen Oberflächen führt (was häufig den „Orangenschaleneffekt“ verursacht).

- Schmelzviskosität: Harze mit niedrigere Schmelzviskosität (höhere Fließfähigkeit) können die komplexe Oberflächenstruktur der Form besser nachbilden, was zu einer hochwertigeren Oberfläche führt.

2.1.2. Einfluss von Zusatzstoffen und Füllstoffen

- Füllstoffe: Die inclusion of fillers like Glasfasern, Kohlenstofffasern oder mineralische Zusätze reduziert die erreichbare Oberflächengüte drastisch. Diese starren Materialien stören den Fluss der Polymerschmelze und neigen dazu, durch die Oberflächenschicht zu dringen, was zu freiliegenden Fasern und einem matten, rauen Finish führt.

- Farbstoffe und Pigmente: Hochkonzentrierte Pigmente oder bestimmte Farbzusätze haben zwar im Allgemeinen nur geringe Auswirkungen, können jedoch den Schmelzfluss verändern und zu leichten Abweichungen in der Oberflächenstruktur oder Farbstreifen führen.

2.2. Formenbau

Die Form selbst ist ein negativer Abdruck des Endteils und ihr Design bestimmt, wie das Polymer fließt, sich verdichtet und abkühlt.

2.2.1. Lage und Design des Tors

- Kritikalität: Die gate is the entry point for the molten plastic, making its location and size vital.

- Gate-Effekte: Eine schlechte Torkonstruktion oder -position kann zu Mängeln wie z Spritzer, Fließspuren und Bindenähte . Anschnitte sollten im dicksten Abschnitt des Teils positioniert werden, um eine maximale Packung zu ermöglichen und Einfallstellen zu minimieren.

- Tortyp: Lüftertore or Membrantore führen oft zu besseren Oberflächengüten als kleine punktgenaue Tore weil sie eine gleichmäßigere, weniger turbulente Strömung in den Hohlraum ermöglichen.

2.2.2. Entlüftungs- und Kühlkanaldesign

- Entlüften: Unzureichend entlüften fängt Gase ein, die dazu führen können Brundflecken, Spreizflecken (Silberstreifen) , und poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Kühlung: Einheitlich und effizient Kühlkanäle sind für eine gleichbleibende Schwindung und Oberflächenqualität unerlässlich. Eine ungleichmäßige Abkühlung verursacht eine unterschiedliche Schrumpfung, die einen wesentlichen Beitrag dazu leistet Verzug und Oberflächenfehler wie Einfallstellen und wellige Oberflächen .

2.2.3. Formoberflächenstruktur und Politur

- Direkte Replikation: Die mold’s surface is direkt repliziert auf das Kunststoffteil. Die Qualität der Politur oder Struktur des Formstahls ist ausschlaggebend für die Oberflächenqualität des Teils.

- Formenpolieren: Für hochglanzpolierte Teile (SPI A-Qualitäten) ist eine Präzisionspolitur mit Diamantpaste oder Schleifsteinen erforderlich.

- Oberflächenstrukturierung: Techniken wie chemisches Ätzen or Lasertexturierung Erstellen Sie dauerhafte, spezifische Texturen (z. B. Ledernarbung, matte Oberflächen), die Mängel verbergen und die Griffigkeit verbessern.

2.3. Verarbeitungsparameter

Sobald Material und Form eingestellt sind, bieten die Betriebsparameter der Maschine die endgültige Möglichkeit zur Optimierung.

2.3.1. Schmelztemperatur

- Wirkung: A höhere Schmelztemperatur senkt die Viskosität des Polymers, sodass es leichter fließt und sich besser an die Formoberflächenmerkmale anpasst, was im Allgemeinen zu einem führt glatteres, höherglänzendes Finish und die Reduzierung von Fließspuren.

- Achtung: Zu hohe Temperaturen können zu Materialverschlechterungen führen, die zu Defekten führen können spreizen und brennend .

2.3.2. Einspritzgeschwindigkeit und Druck

- Geschwindigkeit: Einspritzgeschwindigkeit muss ausgeglichen sein. Zu langsam und der Kunststoff kühlt vorzeitig ab Strömungslinien und Schweißnähte . Zu schnell, und es kann dazu führen spritzen in der Nähe des Tores bzw blinkt .

- Druck (Halten/Packen): Druck halten ist entscheidend. Hoher Druck während der Abkühlphase Packungen zusätzliches Material in die Kavität und kompensiert so die Schrumpfung. Der richtige Packungsdruck ist der wichtigste Schutz dagegen Einfallstellen und sorgt für eine gestochen scharfe Nachbildung von Oberflächendetails.

2.3.3. Formtemperatur

- Wirkung: A höhere Formtemperatur Hält die Kunststoffschmelze über einen längeren Zeitraum fließfähig, sodass sich die Polymerketten entspannen und die Formoberfläche genauer nachbilden können, was häufig zu bestem Oberflächenglanz und -finish führt. Dies trägt auch dazu bei, die Scherspannung zu reduzieren und Defekte wie z. B. zu verhindern erröten und Orangenschale .

- Kompromiss: Hohe Werkzeugtemperaturen erhöhen die Zykluszeit , da das Teil länger braucht, um zum Auswerfen ausreichend abzukühlen.

2.3.4. Abkühlzeit

- Wirkung: Ausreichend Abkühlzeit ist notwendig, um die Außenhaut des Teils unter Druck zu verfestigen. Ein vorzeitiger Auswurf kann zu Spannungsspuren, Verzug usw. führen Kratzer (Auswurfspuren), die die Oberflächenbeschaffenheit beeinträchtigen.

3. Techniken zur Verbesserung der Oberflächenbeschaffenheit

Um eine hochwertige Oberflächengüte zu erzielen, ist häufig die Implementierung spezifischer Techniken im Zusammenhang mit Werkzeugen, Sekundärprozessen und Spezialmaschinen erforderlich.

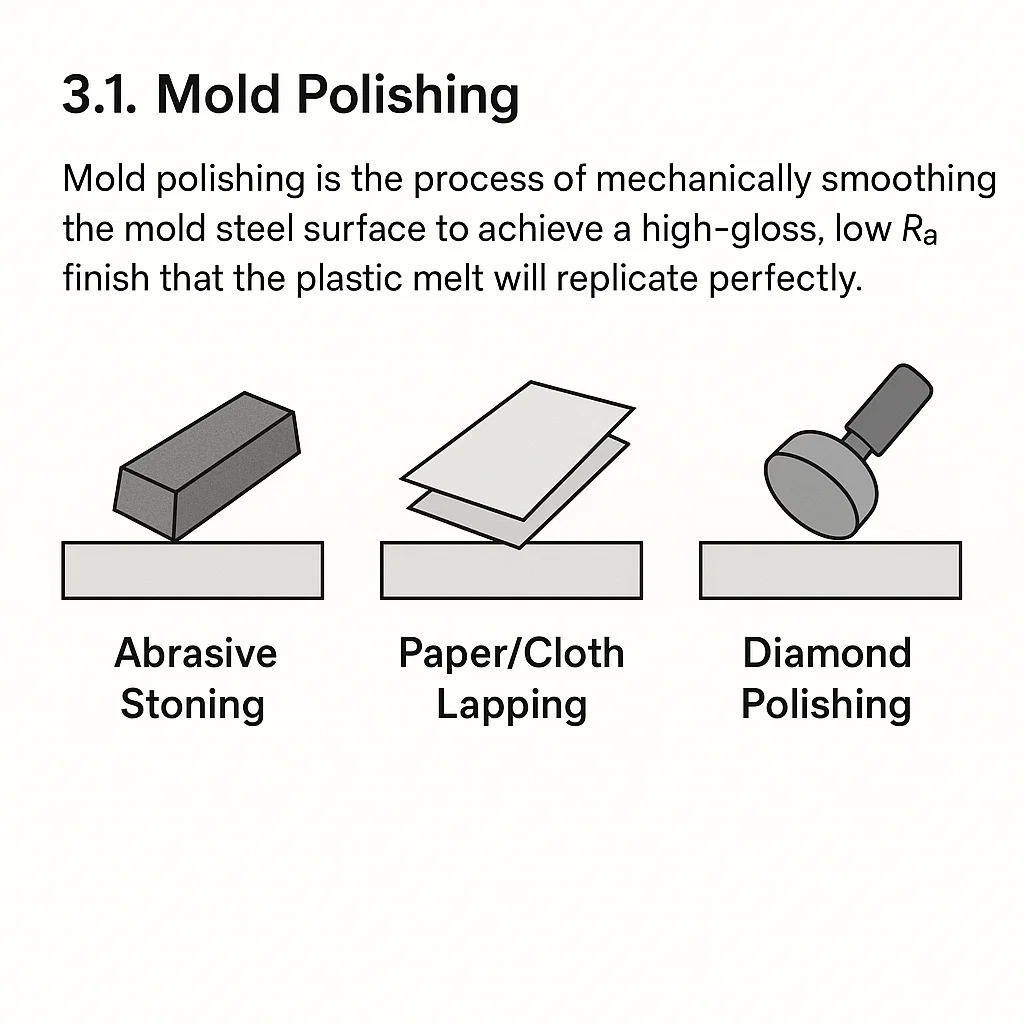

3.1. Formenpolieren

Beim Formpolieren wird die Oberfläche des Formstahls mechanisch geglättet, um einen Hochglanz mit niedrigem R zu erzielen a Finish, damit sich die Kunststoffschmelze perfekt reproduziert.

3.1.1. Verschiedene Poliermethoden (Diamant, Schleifsteine)

- Schleifsteinigung: Das anfängliche Formen und Entfernen von Bearbeitungsspuren erfolgt mit groben Schleifsteinen (z. B. Siliziumkarbid oder Aluminiumoxid).

- Läppen von Papier/Stoff: Ein feineres Polieren wird mit Diamantpasten oder Spezialpapieren erreicht, wobei nacheinander durch feinere Körnungen gearbeitet wird.

- Diamantpolieren: Für die höchsten spiegelähnlichen Oberflächen (SPI A-1, A-2) werden in den letzten Schritten Diamantpaste und spezielle Stoff-/Filzkörper verwendet. Dabei handelt es sich um hochqualifizierte Arbeit, die unter Vergrößerung ausgeführt wird.

3.1.2. Erreichen spezifischer Ra-Werte und SPI-Werte

Der Poliergrad entspricht direkt dem quantifizierbaren R a Wert (durchschnittliche Rauheit) und der qualitative SPI-Finish-Grad:

| SPI-Klasse | Polnische Methode | Ra-Wert ( µ im) | Typische Anwendung |

|---|---|---|---|

| A-1 | Diamant-Buff der Güteklasse 3 | 1 | Linsen, optische Teile |

| B-2 | #600-Körnungsstein | 6-8 | Hochglanzteile, Displays |

| C-3 | #600 Schmirgelpapier | 10-12 | Allzweck, seidenmatt |

| D-1 | #10 Schleifpapier/Trockenstrahler | 25-32 | Matte Textur, versteckte Teile |

3.2. Oberflächentexturierung

Durch die Texturierung wird der Formoberfläche bewusst ein Muster oder eine Rauheit verliehen, um ein bestimmtes ästhetisches oder funktionelles Finish zu erzielen. Dies wird häufig verwendet, um Fehler wie Fließ- oder Einfallstellen zu verbergen.

3.2.1. Chemisches Ätzen

- Prozess: Die mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Vorteile: Erzeugt tiefe, gleichmäßige und dauerhafte Texturen (z. B. Holzmaserung, Ledermaserung).

3.2.2. Lasertexturierung

- Prozess: Ein hochpräziser Laser trägt Material von der Formoberfläche ab (verdampft es), um extrem feine, genaue und wiederholbare Muster zu erzeugen.

- Vorteile: Ermöglicht komplizierte, Mikrotexturierung oder sogar Nanotexturierung (siehe Abschnitt 8) und ist ideal für komplexe 3D-Formen.

3.2.3. Perlenstrahlen

- Prozess: Feine Glasperlen oder andere abrasive Medien werden mit hohem Druck gegen die Formoberfläche geschleudert.

- Vorteile: Erzeugt ein gleichmäßiges, mattes, mattes oder seidenmattes Finish (häufig SPI-D-Qualitäten). Dies ist eine schnelle und kostengünstige Möglichkeit, Glanz zu entfernen und Oberflächenfehler zu verbergen.

3.3. Beschichten und Lackieren

Hierbei handelt es sich um Sekundärprozesse, die auf das Formteil angewendet werden danach Es wurde ausgeworfen und zum Hinzufügen von Farbe, Glanz oder speziellen funktionellen Eigenschaften verwendet.

3.3.1. Arten von Beschichtungen (z. B. UV, kratzfest)

- UV-Beschichtung: Ein unter UV-Licht ausgehärteter Klarlack. Wird häufig auf Polycarbonat verwendet ( PC ) und Acryl ( PMMA ) Teile zur Wiederherstellung eines Hochglanzfinishs oder zur Verbesserung der Witterungsbeständigkeit im Außenbereich.

- Kratzfest/Hartbeschichtung: Wird auf weichere Kunststoffe (wie PC) aufgetragen, um die Oberflächenhärte und Kratzfestigkeit zu erhöhen, was für Linsen und Displayabdeckungen entscheidend ist.

3.3.2. Lackiertechniken (Spritzen, Pulverbeschichten)

- Sprühlackierung: Standardtechnik zur Erzielung präziser Farbabstimmungen und kontrollierter Glanzgrade auf Kunststoffbauteilen.

- Pulverbeschichtung: Während dies traditionell bei Metall der Fall war, werden heute bei einigen Kunststoffen spezielle Niedertemperatur-Pulverbeschichtungen verwendet, um eine dauerhafte, gleichmäßige Oberfläche zu erzielen.

3.4. Gasunterstütztes Spritzgießen

- Technik: Ein Inertgas (normalerweise Stickstoff) wird in den Formhohlraum eingespritzt, nachdem der Kunststoff ihn teilweise gefüllt hat.

- Vorteil: Die gas core applies internal pressure, which helps to Packen Sie die Kunststoffschmelze von innen nach außen ein , effektiv beseitigen Einfallstellen auf der Außenfläche.

3.5. Heißkanalsysteme

- Technik: Ein Heizsystem hält die Temperatur des geschmolzenen Kunststoffs bis zum Anguss aufrecht, sodass kein kalter Anguss/Anguss erforderlich ist.

- Vorteil: Hält die Kunststoffschmelze äußerst gleichmäßig und ermöglicht eine einfachere Kontrolle über das Packen minimiert Stress und leads to better surface gloss and elimination of Fließspuren .

3.6. Formentemperaturkontrolltechnologien

- Technik: Über die Standard-Wasser-/Ölkühlung hinaus werden hochpräzise Heizsysteme (z. B. Dampfheizung, Induktionsheizung oder spezielle Flüssigkeitssysteme) verwendet, um die Oberflächentemperatur der Form schnell zu verändern.

- Vorteil: Durch die Erhöhung der Formtemperatur während des Befüllens (um einen hohen Glanz zu erzielen) und die anschließende schnelle Absenkung zum Abkühlen (um die Zykluszeit zu minimieren) ermöglichen diese Technologien den Verarbeitern, dies zu erreichen spiegelähnliche Oberflächen Selbst bei weniger fließfähigen Materialien werden Fehler wie z. B. praktisch ausgeschlossen Schweißnähte und Orangenschale .

4. Häufige Oberflächenfehler und ihre Lösungen

Oberflächenfehler sind optische oder haptische Mängel, die die Qualität des Formteils beeinträchtigen. Die Identifizierung der Grundursache – sei es Material, Form oder Prozess – ist der Schlüssel zu einer wirksamen Korrektur.

4.1. Einfallstellen

A Einfallstelle ist eine lokalisierte Vertiefung oder Vertiefung auf der Oberfläche eines dicken Teilabschnitts.

| Ursachen | Prävention/Lösung |

|---|---|

| Schrumpfung: Es ist nicht genügend Material in die Form gepackt, um die Volumenschrumpfung während des Abkühlens auszugleichen. | Haltedruck erhöhen: Die most effective fix is to increase the Haltedruck (Packungsdruck). und time to force more material into the mold. |

| Ungleichmäßige Wandstärke: Dickere Abschnitte kühlen langsamer ab, wodurch das Innenmaterial die Oberfläche nach innen zieht. | Design: Gestalten Sie das Teil neu, um eine gleichmäßige Wandstärke beizubehalten. Verwenden Sie Innenrippen oder Kerne, um das Volumen zu reduzieren. |

| Hohe Schmelz-/Formtemperatur: Übermäßige Hitze kann die Schrumpfung verstärken. | Niedrigere Schmelz-/Formtemperaturen: Lassen Sie die Temperaturen gerade hoch genug laufen, um das Teil zu füllen, wodurch die Gesamtschrumpfung reduziert wird. |

4.2. Schweißlinien (Stricklinien)

A Schweißnaht ist eine sichtbare Linie, die dort entsteht, wo zwei oder mehr fließende Schmelzfronten aufeinandertreffen und verschmelzen, aber nicht perfekt verschmelzen.

| Ursachen | Prävention/Lösung |

|---|---|

| Niedrige Temperatur: Die melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Schmelze-/Formtemperatur erhöhen: Höhere Temperaturen sorgen dafür, dass der Kunststoff länger geschmolzen bleibt, was eine bessere Verschmelzung ermöglicht und die Sichtbarkeit der Linie verringert. |

| Unzureichender Druck: Es fehlt der Druck, die beiden Fronten zusammenzubringen. | Einspritzgeschwindigkeit und Druck erhöhen: Durch die schnelle Injektion wird die Abkühlung vor dem Treffen minimiert. |

| Lufteinschluss: Am Treffpunkt sind Gas oder Luft eingeschlossen. | Entlüftung verbessern: An der Stelle der Schweißnaht Lüftungsöffnungen anbringen oder vertiefen, damit eingeschlossene Luft entweichen kann. |

4.3. Fließmarkierungen (Fließlinien)

Fließspuren sind streifige, wellenartige Linien oder Muster, die auf der Oberfläche sichtbar sind und oft strahlenförmig vom Tor ausgehen.

| Ursachen | Prävention/Lösung |

|---|---|

| Langsamer oder variierender Fluss: Die molten plastic cools against the mold wall as it flows, creating visible layers. | Einspritzgeschwindigkeit erhöhen: Füllen Sie den Hohlraum schnell, um sicherzustellen, dass die Schmelzfront heiß und flüssig bleibt. |

| Niedrige Formtemperatur: Eine kalte Form verfestigt die erste Kontaktschicht aus Kunststoff zu schnell. | Formtemperatur erhöhen: Eine heißere Form hält den Oberflächenkunststoff länger geschmolzen, sodass sich die Fließlinien auflösen können. |

| Tor-/Angussgeometrie: Eingeschränkte oder schlecht konstruierte Läufer/Tore verursachen turbulente Strömungen. | Tor/Läufer vergrößern: Erweitern Sie das Tor, um die Scherspannung zu verringern und einen gleichmäßigeren Einlassfluss zu ermöglichen. |

4.4. Jetten

Jetten entsteht, wenn der geschmolzene Kunststoff durch eine kleine Öffnung in einen offenen Formhohlraum gespritzt wird und dort als schlängelnder Strom erstarrt, bevor sich der Rest des Hohlraums füllt.

| Ursachen | Prävention/Lösung |

|---|---|

| Hohe Einspritzgeschwindigkeit: Schnelle Durchflussrate durch ein restriktives Tor. | Einspritzgeschwindigkeit verringern: Verlangsamen Sie die anfängliche Einspritzgeschwindigkeit. |

| Schlechtes Tordesign: Die gate is positioned in a thick area or directs the melt stream straight into a large open space. | Tor neu gestalten: Verwenden Sie a Sub-Gate oder Tab-Gate Dadurch wird der Fluss gegen eine Formwand oder einen Kernstift gerichtet, so dass sich der Schmelzestrom beim Eintritt in die Kavität sofort „auffächern“ kann. |

4.5. Orangenschale

Orangenschale ist eine Oberfläche, die wie die Schale einer Orange aussieht – ein welliges oder narbiges Aussehen.

| Ursachen | Prävention/Lösung |

|---|---|

| Formtemperaturunterschied: Extremer Temperaturunterschied zwischen der Kunststoffschmelze und der Formoberfläche. | Formtemperatur erhöhen: Eine heißere Formoberfläche ermöglicht es dem Material, die Formoberfläche vollständig nachzubilden, bevor es erstarrt. |

| Materialabbau/Feuchtigkeit: Übermäßige Feuchtigkeit im Material kann zu einer Gasung an der Oberfläche führen. | Material vortrocknen: Stellen Sie sicher, dass das Harz gemäß den Herstellerangaben getrocknet ist. |

| Niedrige Schmelzviskosität: Kunststoff ist zu heiß und behält seine Form nicht, wenn er mit der Form in Kontakt kommt. | Schmelztemperatur leicht reduzieren: Passen Sie die Temperatur der Schmelze an, um die Viskosität zu verbessern, ohne Fließstreifen zu verursachen. |

4.6. Rouge (Gate Erröten)

Blush ist ein lokalisierter Bereich mit Mattheit oder Trübung, der normalerweise direkt um den Torbereich herum auftritt.

| Ursachen | Prävention/Lösung |

|---|---|

| Hohe Scherbeanspruchung: Dies liegt daran, dass das Material zu heftig durch ein kleines Tor gepresst wird. | Torgröße erhöhen: Durch die Verringerung der Einschränkung wird die Scherbeanspruchung des Polymers verringert. |

| Einspritzgeschwindigkeit: Sehr hohe Einspritzgeschwindigkeiten durch den Anguss. | Einspritzgeschwindigkeit reduzieren: Verlangsamen Sie die anfängliche Injektionsgeschwindigkeit, indem Sie häufig eine mehrstufige Profilierung verwenden. |

| Schmierstofftrennung: Materialzusätze/Schmierstoffe trennen sich unter hoher Scherung. | Probieren Sie eine andere Materialqualität aus: Wechseln Sie zu einer Harzsorte mit besserer thermischer Stabilität oder geringerem Additivgehalt. |

5. Materialauswahl für optimale Oberflächenbeschaffenheit

Die Materialauswahl ist der erste und wichtigste Schritt zur Erzielung einer hochwertigen Oberflächenbeschaffenheit. Die inhärenten Eigenschaften des Polymers – insbesondere seine Molekularstruktur und Schrumpfrate – bestimmen, wie gut es die Formoberfläche nachbilden kann.

5.1. Übersicht geeigneter Thermoplaste

Thermoplaste werden nach ihrer Struktur kategorisiert, die sich direkt auf ihr fertiges Erscheinungsbild auswirkt: Amorph Polymere bieten im Allgemeinen einen überlegenen Glanz und eine bessere Oberflächenreplikation Halbkristallin Polymere haben aufgrund der stärkeren, weniger gleichmäßigen Schrumpfung typischerweise eine stumpfere Oberfläche.

5.1.1. Acryl (PMMA)

- Struktur: Amorph

- Finish-Fähigkeit: Ausgezeichnet. PMMA (Polymethylmethacrylat) ist bekannt für seine außergewöhnliche Klarheit und Fähigkeit, eine zu erreichen sehr hochglänzendes, spiegelähnliches Finish (ideal für SPI A-1). Es wird häufig für optische Komponenten, Linsen und Displayabdeckungen verwendet.

- Herausforderung: Sehr anfällig für Haar- und Spannungsrisse, wenn es falsch geformt oder bestimmten Chemikalien ausgesetzt wird.

5.1.2. Polycarbonat (PC)

- Struktur: Amorph

- Finish-Fähigkeit: Ausgezeichnet. PC bietet eine robuste, schlagfeste Oberfläche, die auch eine hohe Leistung erbringen kann brillantes, hochglänzendes Finish . Seine hohe Viskosität erfordert geeignete Formtemperaturen, führt aber zu einer guten Oberflächenreplikation.

- Herausforderung: Muss gründlich getrocknet (hydroskopisch) sein, um eine Hydrolyse zu verhindern, die dazu führen kann Spreizspuren und poor surface quality.

5.1.3. Acrylnitril-Butadien-Styrol (ABS)

- Struktur: Amorph

- Finish-Fähigkeit: Sehr gut. ABS ist das leistungsstarke technische Polymer und bietet ein gutes Gleichgewicht zwischen mechanischen Eigenschaften und einem hochwertiges kosmetisches Finish . Es lässt sich leicht strukturieren (durch Ätzen/Strahlen) und lässt sich problemlos lackieren und plattieren (z. B. mit Chrom).

- Herausforderung: Sehr anfällig für Einfallstellen in dickeren Abschnitten aufgrund seiner moderaten Schrumpfung.

5.1.4. Polypropylen (PP)

- Struktur: Halbkristallin

- Finish-Fähigkeit: Befriedigend bis gut. Als teilkristallines Harz weist PP typischerweise eine höhere, weniger gleichmäßige Schrumpfung auf, was zu einem matteres, weniger glänzendes Finish im Vergleich zu amorphen Harzen. Es ist auch anfälliger für Strömungslinien und the Orangenschale Wirkung.

- Vorteil: Wird dort eingesetzt, wo Zähigkeit und chemische Beständigkeit von größter Bedeutung sind und eine matte oder strukturierte Oberfläche akzeptabel ist.

5.1.5. Polystyrol (PS)

- Struktur: Kann amorph (Allzweck-PS oder GPPS) oder eine Mischung (High-Impact PS oder HIPS) sein.

- Finish-Fähigkeit: Gut (GPPS). GPPS ist amorph und bietet ausgezeichneter Glanz und rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Herausforderung: Spröde im Vergleich zu ABS oder PC.

5.2. Vergleich der Oberflächenbeschaffenheit verschiedener Materialien

| Eigentum | PMMA (Acryl) | PC (Polycarbonat) | ABS | PP (Polypropylen) | PS (Polystyrol) |

|---|---|---|---|---|---|

| Struktur | Amorph | Amorph | Amorph | Halbkristallin | Amorph |

| Max Glanz | Ausgezeichnet (Höchste) | Ausgezeichnet | Sehr gut | Mittelmäßig (Niedrig) | Gut |

| Schrumpfungsrate | Niedrig | Niedrig | Mäßig | Hoch (ungleichmäßig) | Niedrig to Moderate |

| Texturakzeptanz | Fair (Sensibel) | Gut | Ausgezeichnet | Gut | Gut |

| Fehleranfälligkeit | Verrückt | Spreizung/Feuchtigkeit | Einfallstellen | Orangenhaut/Verzug | Sprödigkeit |

5.3. Überlegungen zur Materialkompatibilität mit Oberflächenbehandlungen

Bei der Materialauswahl ist es wichtig, eventuell geplante sekundäre Oberflächenbehandlungen zu berücksichtigen:

- Haftung: Insbesondere einige Polymere Polypropylen (PP) und Polyethylen (PE) haben eine sehr niedrige Oberflächenenergie, was die Haftung von Farben und Beschichtungen erschwert. Diese erfordern häufig Vorbehandlungsprozesse wie z Flammenbehandlung or Plasmabehandlung vor dem Lackieren.

- Lösungsmittelbeständigkeit: Amorph resins like PC und PMMA sind anfällig für chemische Angriffe und Spannungsrisse aus vielen gängigen Lösungsmitteln, die in Farben oder Klebstoffen enthalten sind. Es müssen spezielle, nicht aggressive Beschichtungen verwendet werden.

- Plattierbarkeit: ABS ist oft das Material der Wahl für Teile, die verchromt werden müssen (z. B. Autoverkleidungen), da seine Struktur eine hervorragende Haftung der Metalloberfläche ermöglicht.

6. Fallstudien: Verbesserung der Oberflächenbeschaffenheit beim Spritzgießen

Diese Fallstudien veranschaulichen, wie durch besondere Aufmerksamkeit auf Material, Werkzeuge und Prozessparameter Herausforderungen gemeistert und strenge Anforderungen an die Oberflächengüte in verschiedenen Branchen erfüllt werden können.

6.1. Automobilkomponenten

Herausforderung: Kfz-Außenverkleidungen der Klasse A

Außenverkleidungen für Kraftfahrzeuge (z. B. Karosserieteile, Säulenverkleidungen) erfordern eine Oberflächengüte „Klasse A“. : eine hochglänzende, ästhetisch perfekte, makellose Oberfläche, die zum Lackieren bereit ist. Dieses Finish muss über große Flächen gleichmäßig sein.

- Implementierte Lösung:

- Material: Einsatz hochentwickelter Technologien ABS/PC-Mischungen mit sehr geringen Schrumpfraten.

- Werkzeuge: Beschäftigung SPI A-1 (Spiegel-)Polierung auf den Formstahl, gefolgt von einer Schutzschicht harte Beschichtung um das Finish über Tausende von Zyklen hinweg beizubehalten.

- Prozess: Nutzen Rapid Temperature Cycling (RTC) Technologie (Mold Temperature Control Technologies, Abschnitt 3.6). Dadurch wird die Formoberfläche während des Einspritzens schnell erhitzt (Verbesserung von Fließfähigkeit und Glanz, Beseitigung von Bindenähten) und schnell abgekühlt, um kurze Zykluszeiten zu erreichen.

Ergebnis:

Nahezu perfekte Glanzgleichmäßigkeit und die nahezu vollständige Eliminierung von Fließspuren und Bindenähten, wodurch der Bedarf an umfangreicher Nachbearbeitung und Lackiervorbereitung reduziert wird.

6.2. Unterhaltungselektronik

Herausforderung: Hochglänzende Smartphone-Gehäuse

Moderne Smartphone- und Gerätegehäuse erfordern eine tiefe, kratzfeste Glanzlackierung und weisen häufig komplexe Geometrien auf (z. B. dünne Wände, mehrere Innenrippen).

- Implementierte Lösung:

- Material: Hochfließend, UV-stabilisiert Polycarbonat (PC) , ausgewählt aufgrund seiner Festigkeit und Hochglanzfähigkeit.

- Design: Sorgfältige Umsetzung von Gasunterstütztes Spritzgießen (Abschnitt 3.4), um innere dicke Abschnitte (Vorsprünge) auszuhöhlen und so wirksam vorzubeugen Einfallstellen auf der dünnen, gut sichtbaren Außenfläche.

- Nachformen: Anwendung eines Schutzmittels Kratzfeste/UV-Beschichtung (Abschnitt 3.3.1), um die Haltbarkeitsanforderungen der Verbraucher zu erfüllen, ohne den beim Formen erzielten hohen Oberflächenglanz zu beeinträchtigen.

Ergebnis:

Trotz der zugrunde liegenden Strukturmerkmale behalten die Gehäuse eine hochglänzende, spiegelähnliche Oberfläche bei, gepaart mit der erforderlichen Widerstandsfähigkeit gegenüber täglicher Abnutzung.

6.3. Medizinische Geräte

Herausforderung: Glatte, sterilisierbare Pumpengehäuse

Medizinische Geräte wie Dialyse- oder Medikamentenpumpengehäuse erfordern extrem glatte, porenfreie Oberflächen, um die Reinigung und Sterilisation zu erleichtern und die Ansammlung von Biofilmen zu verhindern.

- Implementierte Lösung:

- Material: Medizinische Qualität, wenig extrahierbar Polypropylen (PP) oder hochwertig ABS , ausgewählt aufgrund der Biokompatibilität.

- Werkzeuge: Die mold cavity is polished to an SPI A-2 or A-3 Ende (niedriges R a Werte), um eine minimale Oberflächenrauheit zu gewährleisten.

- Prozess: Laufen a hohe Formtemperatur (Abschnitt 2.3.3), um den Fluss des Kunststoffs zu maximieren und eine vollständige Nachbildung der glatten Formoberfläche sicherzustellen, wodurch mikroskopisch kleine Poren oder die Sichtbarkeit von Verbindungslinien minimiert werden.

Ergebnis:

Teile erreichen einen niedrigen R a Wert, wodurch eine Oberfläche entsteht, die leicht zu desinfizieren ist, strenge medizinische Vorschriften erfüllt und eine Oberflächenkontamination verhindert.

7. Fehlerbehebung bei Problemen mit der Oberflächenbeschaffenheit

Wenn Oberflächenfehler auftreten, ist es oft ineffizient und kostspielig, sich ausschließlich auf die Intuition zu verlassen. Um die Grundursache zu identifizieren und den Prozess für eine dauerhafte Lösung zu optimieren, ist ein systematischer, wissenschaftlicher Ansatz erforderlich.

7.1. Systematischer Ansatz zur Identifizierung von Grundursachen

Die Fehlerbehebung sollte einer klaren, schrittweisen Methodik folgen:

- Definieren und dokumentieren Sie den Fehler: Identifizieren Sie eindeutig den Defekt (z. B. Einfallstelle, Fließmarke, Wasseraustritt) sowie dessen Lage, Häufigkeit und Schwere. Sammeln Sie Proben und fotografische Beweise.

- Überprüfen Sie die Materialspezifikationen: Stellen Sie sicher, dass das Harz richtig getrocknet ist (insbesondere hydroskopische Harze wie z PC or ABS ), ist nicht verunreinigt und weist die richtige, für die Aufgabe angegebene Sorte auf.

- Werkzeuge prüfen: Überprüfen Sie die Form auf Schäden, unzureichende Belüftung, Ablagerungen in der Kavität oder Unregelmäßigkeiten in der Oberflächenbeschaffenheit der Form. Stellen Sie sicher, dass die Temperiersysteme der Formen ordnungsgemäß funktionieren und gleichmäßige Temperaturen liefern.

- Verarbeitungsparameter analysieren (die 6 Ms): Überprüfen und protokollieren Sie systematisch die folgenden Variablen, die häufige Fehlerursachen sind:

- Material: Feuchtigkeit, Temperatur, Viskosität.

- Schimmel: Temperatur, Gleichmäßigkeit der Kühlung, Entlüftung.

- Maschine: Schneckengeschwindigkeit, Zylindertemperaturprofil.

- Methode (Prozess): Einspritzgeschwindigkeit, holding pressure, cycle time.

- Arbeitskräfte: Konsistenz und Verfahren des Bedieners.

- Messung: Konsistenz der QC-Prüfungen und Gerätekalibrierung.

- Isolieren und anpassen: Führen Sie jeweils eine Verarbeitungsänderung durch (z. B. Erhöhen Sie die Formtemperatur um 5). °C ), das Ergebnis überwachen und dokumentieren. Passen Sie niemals mehrere Variablen gleichzeitig an.

7.2. Verwendung von Versuchsplanung (DOE) zur Optimierung

Bei komplexen Defekten, bei denen mehrere Faktoren zusammenwirken könnten, ist die Design of Experiments (DOE) Die Methodik bietet einen statistisch strengen Weg zur Optimierung.

- Was ist DOE? DOE ist eine formale Methode zum Planen, Ausführen und Analysieren von Tests, um zu bestimmen, wie sich verschiedene Faktoren (z. B. Schmelzetemperatur, Einspritzgeschwindigkeit, Formtemperatur) auf die Ausgabeeigenschaft (die Oberflächengüte, gemessen durch R) auswirken a oder Fehleranzahl).

- Die Power of Interaction: DOE kann nicht nur die Wirkung einzelner Faktoren identifizieren, sondern auch die Interaktionseffekt – zum Beispiel, wie hoch die Schmelztemperatur ist und Eine niedrige Einspritzgeschwindigkeit kann insgesamt einen Defekt wie Strahlausstoß stärker verschlimmern als jeder einzelne Faktor allein.

- Umsetzung: Durch die Durchführung einer begrenzten Anzahl strukturierter Experimente kann das DOE schnell das „Prozessfenster“ definieren – den optimalen Bereich von Verarbeitungsparametern, der zuverlässig die gewünschte Oberflächenbeschaffenheit ergibt.

7.3. Prozessüberwachung und -steuerung

Die beste Fehlerbehebung ist die Prävention, die auf einer konsequenten Überwachung beruht:

- Regelung: Durch den Einsatz moderner Spritzgießmaschinen mit geschlossenen Regelsystemen wird sichergestellt, dass kritische Parameter wie z Schmelztemperatur , Formtemperatur , und Einspritzgeschwindigkeit bleiben während des gesamten Produktionslaufs stabil und verhindern so Abdriften, die zu einer inkonsistenten Oberflächenbeschaffenheit führen.

- Inline-Messung: Bei äußerst kritischen Teilen (z. B. optischen Komponenten) können mithilfe von Inline-Messsystemen (z. B. Bildverarbeitungssystemen oder Rauheitstestern) Oberflächenfehler oder Maßprobleme sofort erkannt werden, sodass Bediener den Prozess korrigieren können, bevor übermäßig viel Ausschuss entsteht.

- Vorbeugende Wartung: Die regelmäßige Reinigung und Wartung der Form, insbesondere der Lüftungsöffnungen und Kühlkanäle, ist unerlässlich, um die Bildung von Rückständen oder Ablagerungen zu verhindern, die zu heißen Stellen und einer ungleichmäßigen Oberflächenqualität führen.

8. Neue Trends in der Oberflächenveredelungstechnologie

Das Streben nach höherer Leistung und neuartiger Ästhetik verschiebt die Grenzen der Kunststoffoberflächentechnologie und konzentriert sich auf Präzision im Mikromaßstab und verbesserte Materialfunktionalität.

8.1. Mikro- und Nanotexturierung

Texturierungstechniken der nächsten Generation gehen über das traditionelle chemische Ätzen hinaus und nutzen höchste Präzision, um funktionale Oberflächen zu schaffen.

- Prozess: In erster Linie erreicht durch Lasertexturierung (Abschnitt 3.2.2) oder eine spezielle, hochpräzise Bearbeitung des Formeinsatzes.

- Mikrotexturierung: Die Merkmale reichen typischerweise von 1 bis 1000 µm . Zur Herstellung funktionaler Oberflächen wie:

- Blendfrei/Antireflex Oberflächen für Displays und Optiken.

- Hydrophob/selbstreinigend Oberflächen (imitiert den Lotuseffekt), indem die Oberflächenrauheit optimiert wird, um Wasser abzustoßen.

- Nano-Texturierung: Merkmale liegen unter 100 nm. Damit werden lichtstreuende Eigenschaften für erweiterte Fälschungsschutzeigenschaften oder äußerst feine ästhetische Details entwickelt, die mit bloßem Auge nicht erkennbar sind.

8.2. Selbstheilende Polymere

Die ultimative Lösung zur Erhaltung einer makellosen Oberflächenbeschaffenheit ist ein Material, das sich selbst reparieren kann.

- Konzept: Diese are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Vorteil: Bietet dauerhaften Schutz vor häufigen Oberflächenfehlern wie kleinen Kratzern und Schrammen und verbessert die Langlebigkeit der kosmetischen Oberfläche von Gegenständen wie Autolacken und Unterhaltungselektronik erheblich.

- Aktueller Status: Obwohl diese Materialien noch im Entstehen begriffen sind, werden sie bereits in Spezialbeschichtungen und High-End-Anwendungen eingesetzt.

8.3. Nachhaltige Materialien und Oberflächenveredelungen

Der zunehmende Regulierungs- und Verbraucherdruck treibt Innovationen hin zu umweltfreundlichen Materialien voran, die dennoch hohe Anforderungen an die Oberflächenqualität erfüllen.

- Biobasierte und recycelte Polymere: Die challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like spreizen or Fließspuren .

- Lösungsfokus: Nutzen Hohe Formtemperaturkontrolle und optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Wasserbasierte Beschichtungen: Übergang von lösungsmittelhaltigen (VOC-reichen) Beschichtungen zu umweltfreundlichen Systemen auf Wasserbasis für die Lackierung nach dem Formen, um sicherzustellen, dass die Beschichtung ordnungsgemäß auf dem Kunststoffsubstrat haftet, ohne dass es zu chemischer Belastung oder Zersetzung kommt.

9. Fazit

9.1. Wichtige Erkenntnisse zur Erzielung einer hochwertigen Oberflächenbeschaffenheit

Das Erreichen einer optimalen Oberflächenbeschaffenheit beim Kunststoffspritzguss ist kein einstufiger Prozess, sondern das Ergebnis synchronisierter Bemühungen in drei Kernbereichen:

- Materialbeherrschung: Die choice between amorphe Harze ( PC, PMMA, ABS ) für überlegenen Glanz und die damit verbundenen Herausforderungen teilkristalline Harze ( PP, PE ) ist von grundlegender Bedeutung. Sorgen Sie stets für eine ordnungsgemäße Materialtrocknung und -vorbereitung.

- Werkzeugpräzision: Die mold dictates the maximum achievable finish. Investing in appropriate Formenpolieren (zu einem bestimmten R a Wert bzw SPI-Klasse ) oder hochpräzise Anwendung Oberflächenstrukturierung (chemisch oder Laser) ist unerlässlich. Richtig entlüften und uniform Kühlkanaldesign sind zur Vermeidung von Mängeln nicht verhandelbar.

- Prozessoptimierung: Die final finish is tuned by Verarbeitungsparameter . Hoch Formtemperatur und controlled Einspritzgeschwindigkeit/Druck sind die primären Hebel zur Beseitigung von Mängeln wie z Einfallstellen , Schweißnähte , und Fließspuren . Nutzen Sie systematische Fehlerbehebungsmethoden wie DOE um optimale Parameter festzulegen.

Die erfolgreichsten Projekte erkennen an, dass die Oberflächenqualität eine Funktion des gesamten Systems – Material, Form und Maschine – ist, das harmonisch zusammenarbeitet.

9.2. Die Zukunft der Oberflächenveredelung im Kunststoffspritzguss

Die Branche bewegt sich hin zu intelligenten, integrierten Lösungen:

- Funktionelle Oberflächen: Die emerging trends of Mikro- und Nanotexturierung verwandelt Kunststoffoberflächen in funktionale Schnittstellen, die Wasser abweisen, Keime bekämpfen oder Licht manipulieren und so die Oberflächenveredelung zu einem aktiven Bestandteil des Produkts machen.

- Intelligente Verarbeitung: Fortschrittliche Technologien wie Rapid Temperature Cycling (RTC) und closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Materialbelastbarkeit: Die implementation of selbstheilende Polymere wird die Sicht auf die Haltbarkeit grundlegend verändern und sicherstellen, dass die ästhetische Qualität auch lange nach dem Verlassen der Form erhalten bleibt.

Indem Hersteller mit diesen Entwicklungen Schritt halten und eine strenge Prozesskontrolle einhalten, können sie dauerhaft Kunststoffkomponenten mit erstklassiger Oberflächenqualität liefern.

In diesem umfassenden Leitfaden erfahren Sie, wie Sie beim Kunststoffspritzguss eine optimale Oberflächengüte erzielen, indem Sie Materialauswahl, Formdesign und Verarbeitungsparameter aufeinander abstimmen. Es definiert Schlüsselmetriken wie R a Werte und die SPI-Finish-Skala und erforscht dann Techniken wie Formpolieren, Lasertexturieren und erweiterte Formtemperaturkontrolle. Abschließend bietet der Artikel systematische Lösungen für häufige Fehler wie Einfallstellen und Bindenähte und schließt mit einem Blick auf zukünftige Trends, einschließlich Nanotexturierung und selbstheilende Polymere.