In der Welt der HerstellungAnwesend Injektionsformung ist ein leistungsstarker Prozess, der verwendet wird, um alles von Autohboards bis hin zu Flaschenverschlüssen zu erstellen. Trotz der modernen Technologie können Mängel auftreten. Eine der häufigsten und frustrierendsten von diesen ist die kurzer Schuss . Dieser Defekt sieht nicht nur schlecht aus. Es schafft einen nicht funktionsfähigen Teil, der zu verschwendeten Materialien, Produktionsverzögerungen und höheren Kosten führt. Das Verständnis, warum kurze Aufnahmen auftreten und wie sie behoben werden können, ist für alle, die an der Herstellung von Plastikpartien beteiligt sind, von wesentlicher Bedeutung. Dieser Leitfaden führt Sie durch die Ursachen, Lösungen und Präventionsmethoden, mit denen Sie jedes Mal qualitativ hochwertige, vollständige Teile produzieren können.

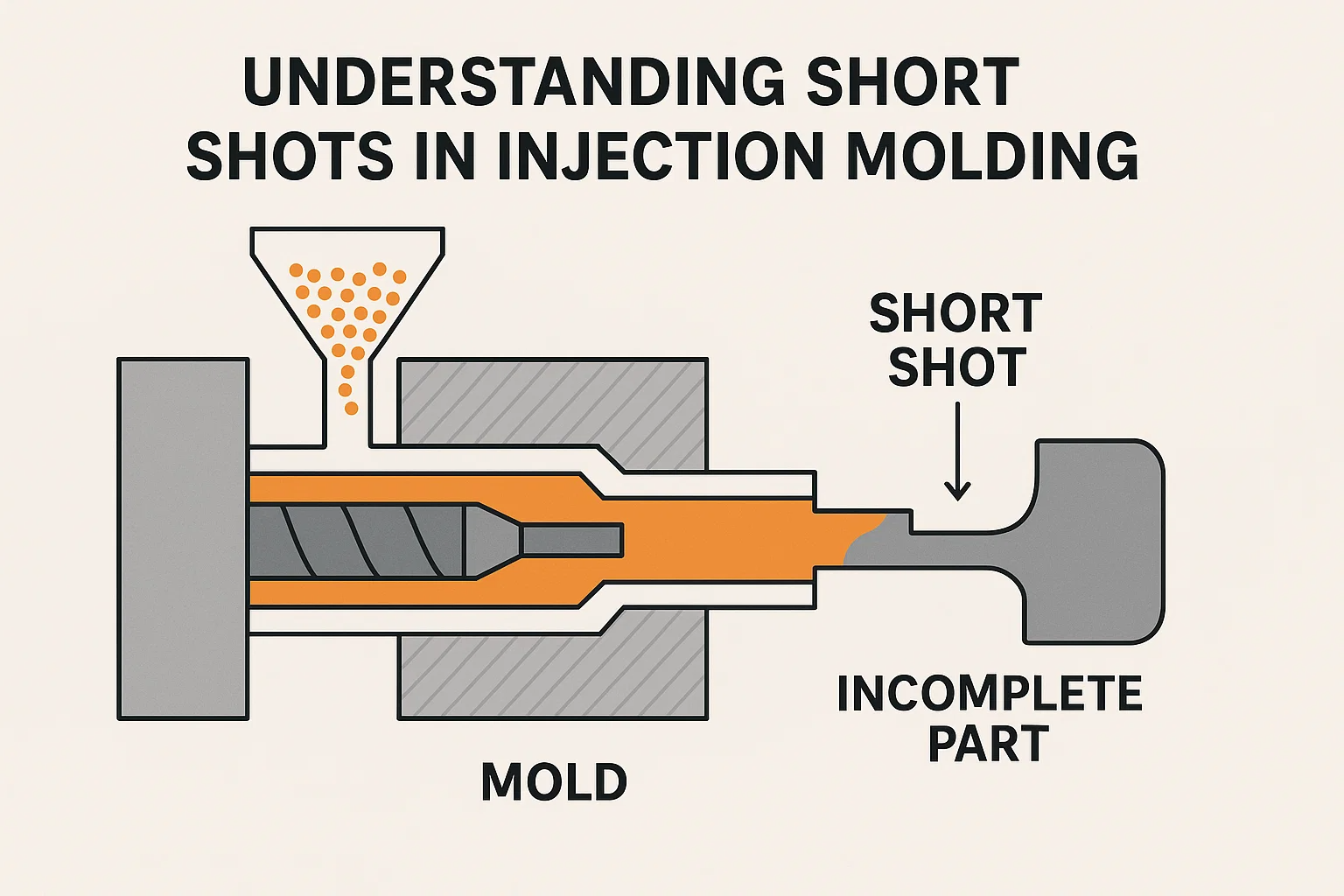

Was ist ein kurzer Schuss beim Injektionsforming?

Einfach ausgedrückt, a kurzer Schuss ist ein Formfehler, bei dem das geschmolzene Kunststoffharz den Formhohlraum nicht vollständig füllt. Anstelle eines vollständigen, perfekten Teils haben Sie eine unvollständige oder "kurze" Komponente. Es ist, als würde man versuchen, ein Glas mit Wasser zu füllen, aber vor dem Glas auszuführen. Das Ergebnis ist ein Teil, der Abschnitte fehlt, oft an den am weitesten entfernten Punkten, an denen der Kunststoff injiziert wurde. Visuell kann ein kurzer Schuss als teilweise gebildeter Teil auftreten, oder es kann eine glatte, abgerundete Kante haben, an der der Plastikfluss abrupt angehalten wurde. Da ein kurzer Schuss ein unvollständiger Teil ist, ist er sofort unbrauchbar und muss verschrottet werden. Es ist häufig ein Symptom für zugrunde liegende Probleme mit der Maschine, der Form oder dem Material, die diagnostiziert und korrigiert werden müssen.

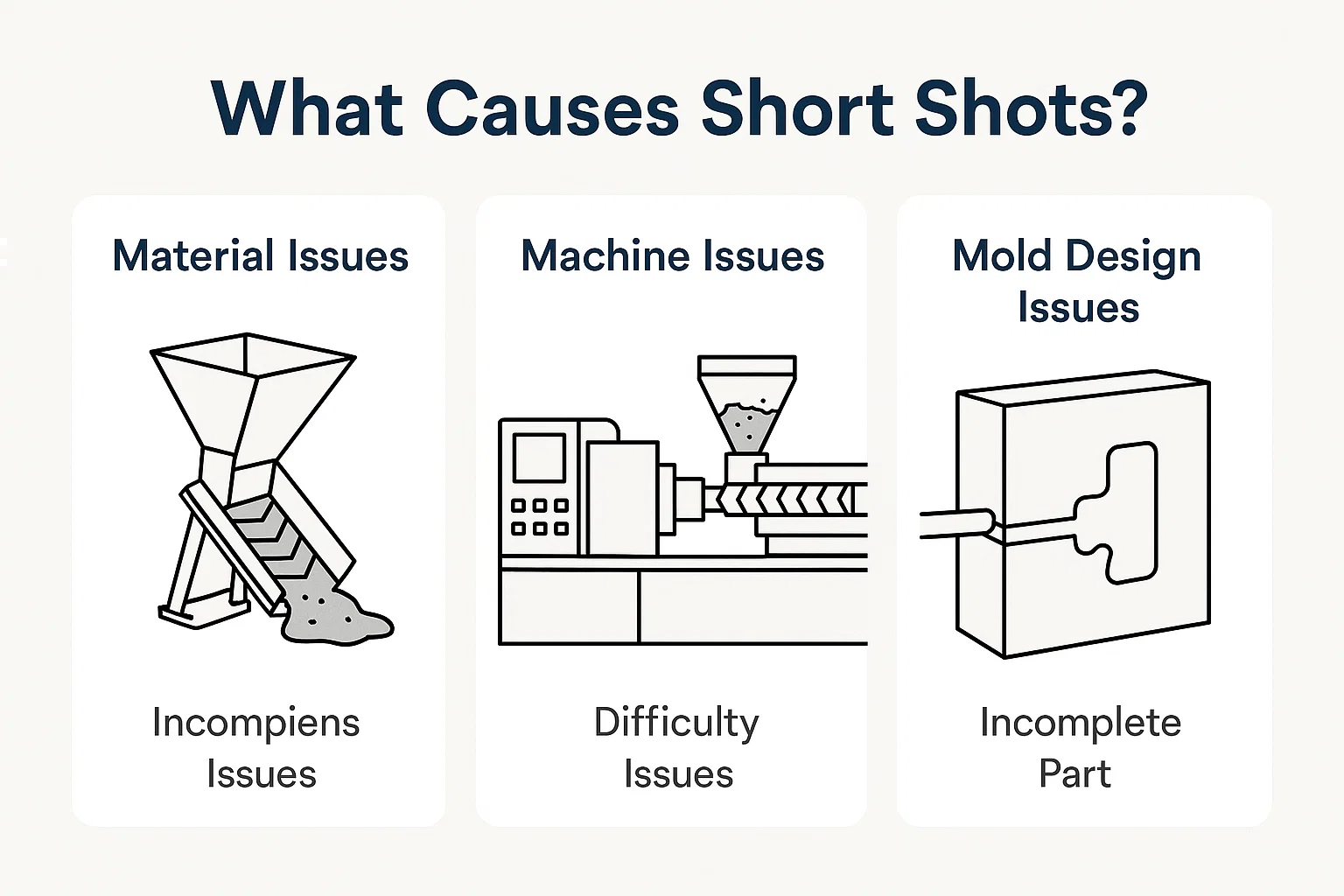

Was verursacht kurze Aufnahmen?

Die Diagnose eines kurzen Schusses erfordert einen systematischen Ansatz, da die Ursache aus verschiedenen Bereichen des Injektionsformprozesses stammen kann. Die häufigsten Probleme können auf das Material, die Maschineneinstellungen oder das Formgestaltung selbst zurückgeführt werden.

1. Materialprobleme

Der genaue Kunststoff, den Sie formen, kann die Grundursache für einen kurzen Schuss sein. Probleme mit dem Zustand oder der Vorbereitung des Harzes können verhindern, dass es korrekt in die Form fließt.

-

Unzureichendes Material: Die unkomplizierteste Ursache ist einfach nicht genug Plastik, um die Form zu füllen. Dies kann passieren, wenn die Schraube der Injektionsformmaschine nicht weit genug vorgeht, um das erforderliche Kunststoffvolumen zu drücken, oder wenn im Vorschubsystem eine Blockade vorhanden ist.

-

Lösungen: Überprüfen Sie den materiellen Trichter und den Fütterungsmechanismus der Maschine, um sicherzustellen, dass er nicht leer oder blockiert ist. Erhöhen Sie die Schussgröße am Bedienfeld der Maschine, um ein größeres Materialvolumen zu liefern.

-

-

Falsche Schmelztemperatur: Wenn der Kunststoff nicht auf die richtige Temperatur erhitzt wird, ist seine Viskosität (sein Flusswiderstand) zu hoch. Eine dicke, "kalte" Schmelze kämpft darum, durch die schmalen Läufer und Tore zu fließen, und kann sich verfestigen, bevor sie den gesamten Hohlraum füllen kann.

-

Lösungen: Wenden Sie sich an das Datenblatt des Materiallieferanten für den empfohlenen Schmelztemperaturbereich. Stellen Sie die Temperaturen der Lauf- und Düsenheizung an der Maschine ein, um die Temperatur des Kunststoffs zu erhöhen und die Viskosität zu senken.

-

-

Materialviskosität: Selbst bei der richtigen Temperatur sind einige Kunststoffe von Natur aus viskoser (dicker) als andere. Materialien wie Polycarbonat und Polystyrol mit hohem Aufprall können aufgrund ihrer Durchflusseigenschaften anfälliger für kurze Aufnahmen sein. Zusätzlich kann die Feuchtigkeit in hygroskopischen Kunststoffen (solche, die Wasser wie Nylon absorbieren) dazu führen, dass sie sich verschlechtern und ihre Strömungseigenschaften verlieren.

-

Lösungen: Stellen Sie sicher, dass die Materialien vor der Verwendung gemäß den Herstellungsspezifikationen ordnungsgemäß getrocknet werden. Erwägen Sie, einen niedrigeren Viskositätsgrad desselben Materials oder ein anderes Material mit besseren Flusseigenschaften zu verwenden.

-

2. Maschinenprobleme

Die Einstellungen auf Ihrer Injektionsformmaschine sind kritisch. Selbst mit dem richtigen Material und der richtigen Form können falsche Parameter leicht zu einer kurzen Aufnahme führen.

-

Unzureichender Injektionsdruck: Druck ist die Kraft, die den geschmolzenen Kunststoff in die Form drückt. Wenn der Injektionsdruck zu niedrig ist, hat der Kunststoff nicht genug Kraft, um zu den am weitesten entfernten Enden des Hohlraums zu reisen.

-

Lösungen: Erhöhen Sie die Einspritzdruckeinstellung auf der Maschine. Dies ist oft die erste und einfachste Lösung, die Sie versuchen können. Seien Sie jedoch vorsichtig, keinen übermäßigen Druck auszuwenden, da dies andere Mängel wie Blitz verursachen kann.

-

-

Falsche Einspritzgeschwindigkeit: Die Geschwindigkeit, mit der der Kunststoff injiziert wird, spielt auch eine entscheidende Rolle. Wenn die Geschwindigkeit zu langsam ist, kann der Kunststoff vorzeitig abkühlen und verfestigen, bevor der Hohlraum voll ist. Dies gilt insbesondere für dünnwandige Teile.

-

Lösungen: Erhöhen Sie die Einspritzgeschwindigkeit. Eine schnellere Einspritzrate kann dem Kunststoff helfen, alle Teile der Form zu erreichen, bevor er Wärme und Viskosität verliert.

-

-

Belüftungsprobleme: Wenn Plastik eine Form füllt, muss die im Inneren eingeschlossene Luft eine Möglichkeit haben, zu entkommen. Wenn die Lüftungsschlitze der Form blockiert oder nicht ordnungsgemäß dimensioniert sind, erzeugt die eingeschlossene Luft zu einem Rückdruck, der dem Fluss von Kunststoff widersteht und den Schuss effektiv "verknüpft".

-

Lösungen: Reinigen Sie die Lüftungsschlitze der Form und Trennlinien. Stellen Sie sicher, dass die Entlüftungstiefe korrekt sind (typischerweise 0,0005 bis 0,001 Zoll oder 0,013 bis 0,025 mm). Erwägen Sie, zusätzliche Lüftungsschlitze oder ein Vakuumentlüftungssystem für komplexe Formen hinzuzufügen.

-

3..

Selbst mit perfekten Material- und Maschineneinstellungen kann eine schlecht gestaltete Form es unmöglich machen, einen vollständigen Teil zu erzeugen. Diese Probleme sind häufig am schwierigsten zu lösen, da sie physikalische Änderungen an der Werkzeuge erfordern.

-

Gategröße und Position: Das Tor ist die Öffnung, durch die geschmolzener Kunststoff in die Formhöhle eindringt.

-

Torgröße: Wenn das Tor zu klein ist, kann es als Einschränkung wirken und verhindern, dass genügend Material in den Hohlraum fließt. Die Reibung von einem kleinen Tor kann auch das Material vorzeitig abkühlen lassen.

-

Lösungen: Vergrößern Sie die Gategröße. Ein breiteres oder dickeres Tor ermöglicht einen schnelleren und effizienteren Plastikfluss.

-

-

Gate -Standort: Ein nicht ordnungsgemäß gelegenes Tor kann auch zu einem kurzen Schuss führen, insbesondere wenn es weit von den Bereichen entfernt ist, die zuletzt gefüllt werden müssen. Dies erhöht die Durchflusslänge und das Risiko der Plastikkühlung, bevor sie das Ende des Hohlraums erreicht.

-

Lösungen: Verlegen Sie das Tor in eine zentralere oder optimale Position, um sicherzustellen, dass alle Bereiche des Teils gleichmäßig gefüllt werden können. Für komplexe Teile können mehrere Tore erforderlich sein.

-

-

-

Läufersystemdesign: Das Läufersystem ist ein Netzwerk von Kanälen, das den Kunststoff von der Maschinendüse an die Tore leitet.

-

Läufergröße und Layout: Ein Läufersystem, das zu klein oder zu lang ist, kann einen erheblichen Druckabfall verursachen, was bedeutet, dass es nicht genügend Kraft gibt, um den Kunststoff bis zum Ende des Schimmelpilzhöhle zu schieben.

-

Lösungen: Erhöhen Sie den Durchmesser der Läufer, um den Druckverlust zu verringern und den Durchfluss zu verbessern. Gestalten Sie das Läuferlayout so, dass Sie direkter und ausgewogener sind und sicherstellen, dass alle Hohlräume (in einer Multi-Cavity-Form) mit der gleichen Geschwindigkeit gefüllt werden.

-

-

-

Wandstärke: Dünne Wandabschnitte bei einem Teildesign können eine Hauptursache für kurze Aufnahmen sein. Schmolzene Kunststoff kühlt sehr schnell ab, und wenn es durch eine sehr dünne Fläche fließen muss, kann es sich verfestigen, bevor es die andere Seite erreicht und einen unvollständigen Teil erzeugt.

-

Lösungen: Ändern Sie das Teildesign, um die Wandstärke in den problematischen Bereichen zu erhöhen. Dies ist zwar nicht immer möglich, ist jedoch eine wichtige Überlegung während der anfänglichen Entwurfsphase. Für vorhandene Formen müssen Sie möglicherweise ein flüssigeres Material, höhere Temperaturen oder schnellere Einspritzgeschwindigkeiten verwenden, um dies auszugleichen.

-

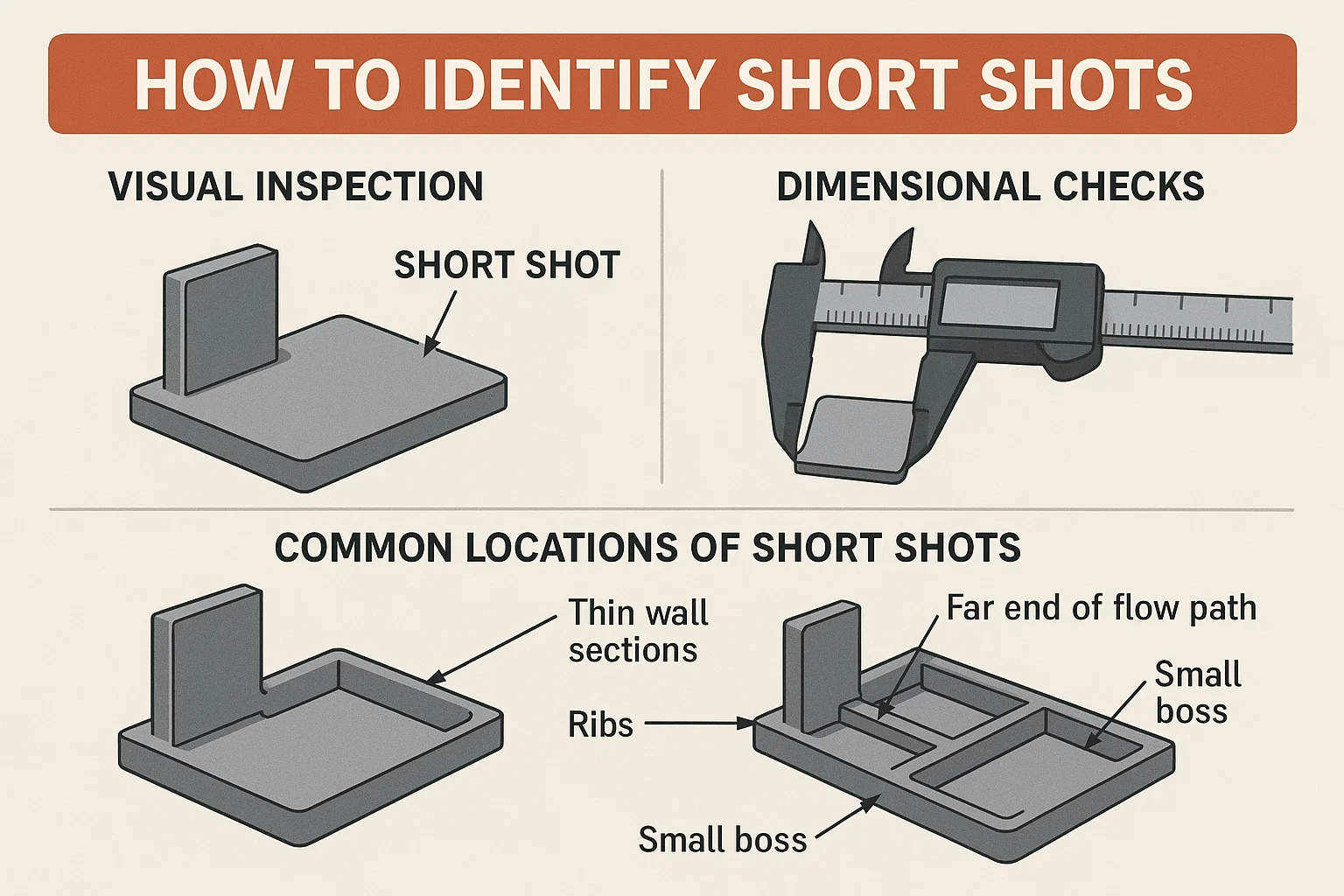

So identifizieren Sie kurze Aufnahmen

Die Identifizierung einer kurzen Aufnahme ist normalerweise unkompliziert, da es sich um einen sehr sichtbaren Defekt handelt. Ein systematischer Ansatz trägt jedoch dazu bei, das Problem zu bestätigen und seinen genauen Standort zu bestimmen, was für eine effektive Fehlerbehebung von entscheidender Bedeutung ist.

Visuelle Inspektion

Die häufigste Art, eine kurze Aufnahme zu erkennen, ist eine schnelle visuelle Überprüfung. Ein kurzer Schuss ist sofort offensichtlich, da das Teil unvollständig ist. Sie werden feststellen, dass Abschnitte des Teils fehlen oder dass das Teil abrupt mit einer abgerundeten, unvollendeten Kante endet, an der der Plastikfluss angehalten wurde. Dies ist typischerweise eine glatte, gekrümmte Oberfläche, da die Oberflächenspannung des geschmolzenen Kunststoffs dazu führt, dass sie sich leicht zurückzieht, wenn sie festigt. Dies ist ein verräterisches Zeichen dafür, dass die Schimmelpilzhöhle nicht gefüllt war.

Dimensionalprüfungen

Während eine visuelle Überprüfung häufig ausreicht, kann die Durchführung einer Dimensionsprüfung spezifischere Informationen liefern, insbesondere für Teile mit komplexen Geometrien. Wenn Sie einen Teil haben, der aussieht fast Vollständig, aber Sie sind sich nicht sicher, messen Sie die Länge, Breite und Höhe. Ein kurzer Schuss wird die erforderlichen Abmessungen nicht erfüllen, da der Teil nicht die gesamte Formhöhle gefüllt hat. Bei Teilen mit dünnen Wänden ist eine kurze Aufnahme möglicherweise zunächst nicht sichtbar, aber eine dimensionale Überprüfung bestätigt das Problem.

Gemeinsame Orte mit kurzen Schüssen

Kurzaufnahmen treten fast immer am Ende des Fließweges , was ist der Punkt am weitesten vom Tor, an dem der Plastik in den Hohlraum eindringt. Der geschmolzene Plastik verliert auf dem Weg von Wärme und Druck, sodass die letzten Bereiche am anfälligsten für einen kurzen Schuss sind. Diese Bereiche sind oft:

-

Dünne Wandabschnitte.

-

Rippen oder kleine Bosse.

-

Merkmale, die weit vom Tor entfernt sind.

-

Gebiete mit schlechten oder ohne Entlüftung.

Wenn Sie wissen, wo Sie suchen müssen, können Sie schnell eine kurze Aufnahme bestätigen und anfangen, ihn mit den zuvor besprochenen potenziellen Ursachen zu verbinden.

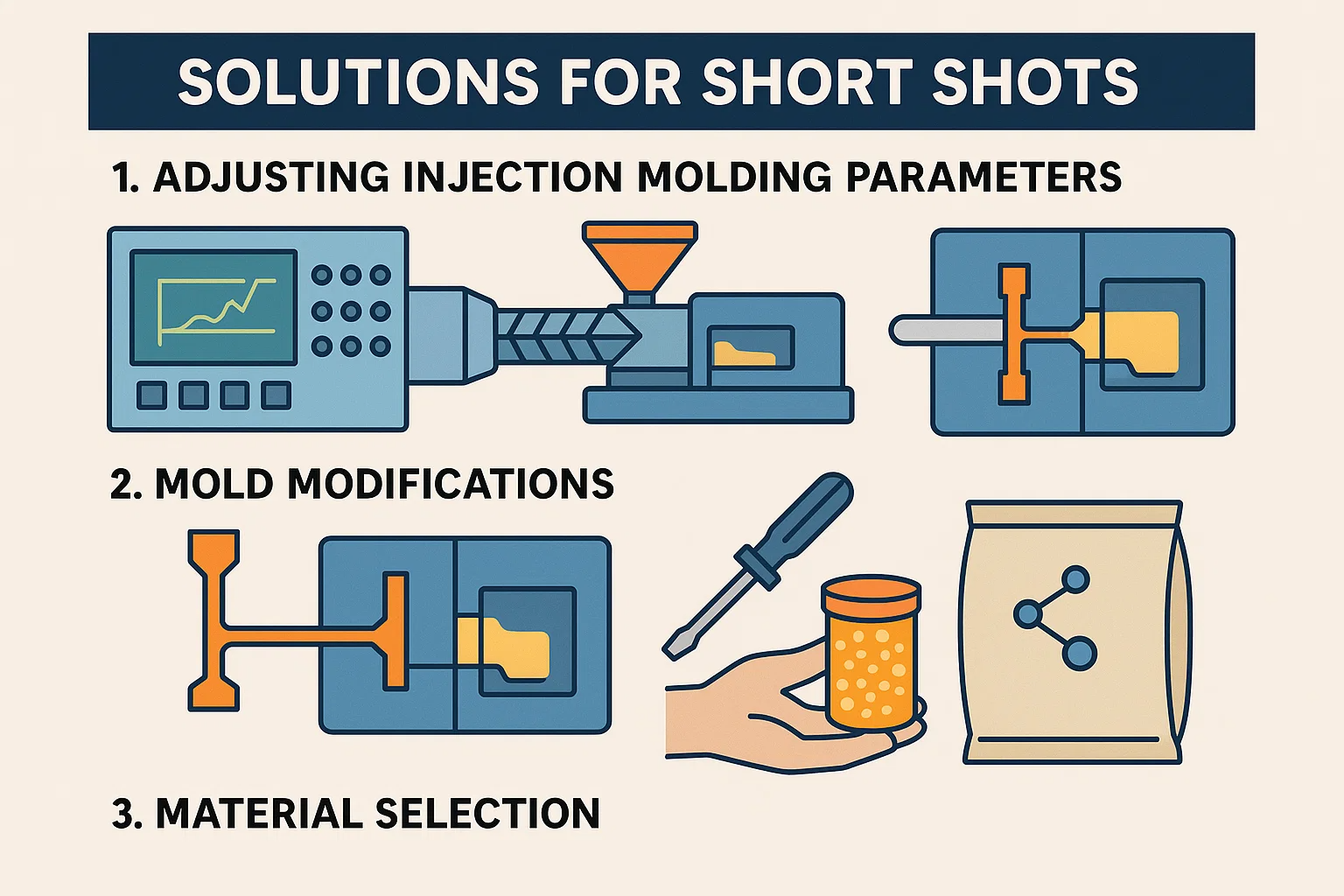

Lösungen für kurze Aufnahmen

Die Lösung eines kurzen Schusses erfordert einen strategischen Ansatz. Es ist oft am besten, mit den einfachsten und kostengünstigsten Lösungen zu beginnen, bevor sie zu komplexeren und teureren wechseln. Beginnen Sie mit Maschineneinstellungen, betrachten Sie dann Material und schauen Sie sich schließlich die Form selbst an.

1. Einstellen von Injektionsformparametern

Die schnellste und häufigste Möglichkeit, eine kurze Aufnahme zu beheben, besteht darin, die Einstellungen der Maschine anzupassen. Diese Änderungen können häufig auf dem Bedienfeld vorgenommen werden, ohne die Produktion lange zu stoppen.

-

Zunehmender Injektionsdruck: Dies ist normalerweise die erste und effektivste Lösung. Wenn Sie den Druck erhöhen, geben Sie dem geschmolzenen Kunststoff mehr Kraft, um durch die Form zu reisen, und hilft ihm, selbst die am schwierigsten zu erreichen. Erhöhen Sie den Druck in kleinen Schritten (z. B. 50-100 psi), bis der Teil abgeschlossen ist.

-

Optimierung der Einspritzgeschwindigkeit: Eine schnellere Einspritzgeschwindigkeit kann dazu beitragen, die Form zu füllen, bevor der Kunststoff die Chance hat, abzukühlen und zu verfestigen. Dies ist besonders wichtig für dünnwandige Teile oder solche mit langen Strömungswegen. Erhöhen Sie wie bei Druck die Geschwindigkeit allmählich, um andere Defekte wie Blitz- oder Verbrennungsmarken zu vermeiden.

-

Modifizierung der Schmelztemperatur: Eine höhere Schmelztemperatur senkt die Plastik des Plastiks Viskosität leichter fließen. Überprüfen Sie das Datenblatt des Materials auf den empfohlenen Temperaturbereich und erhöhen Sie die Fass- und Düsentemperaturen, um die Fluidität zu verbessern. Dies kann eine sehr effektive Lösung sein, aber seien Sie sich darauf aus, das Material nicht zu überhitzen, was zu einer Verschlechterung führen kann.

2. Formmodifikationen

Wenn das Einstellen von Maschinenparametern das Problem nicht löst, ist das Problem möglicherweise mit der Form selbst. Diese Lösungen erfordern das Abschalten der Maschine und das physikalische Ändern des Werkzeugs. Obwohl sie teurer sind, bieten sie eine langfristige Lösung.

-

Gate- und Runner -Anpassungen: Die Größe und das Design von Gate und Läufern sind für den ordnungsgemäßen Fluss von entscheidender Bedeutung. Wenn sie zu klein sind, können sie den Plastikfluss einschränken. Wenn Sie das Tor vergrößern oder die Läufer erweitern, kann mehr Material mit weniger Widerstand in den Hohlraum fließen. Bei Multi-Cavity-Formen ist auch ein entscheidender Teil des Ausgleichs der Läufer von entscheidender Bedeutung, um sicherzustellen, dass sich jeder Hohlraum gleichmäßig füllt.

-

Verbesserung der Entlüftung: Eingeschlossene Luft in der Form kann als Kissen wirken und verhindern, dass der Kunststoff den Hohlraum füllt. Das Reinigen vorhandener Lüftungsschlitze ist ein einfacher erster Schritt. Wenn das Problem bestehen bleibt, muss ein Schimmelpilzhersteller möglicherweise zusätzliche Lüftungsschlitze in die Form an den Punkten hinzufügen, an denen der kurze Schuss stattfindet. In einigen Fällen a Vakuumentlüftungssystem kann installiert werden, um die Luft aktiv aus der Form zu ziehen.

-

Verbesserungen des Heizsystems: Für komplexe Formen oder dickwandige Teile a Hot Runner System kann verwendet werden. Im Gegensatz zu kalten Läufern halten heiße Läufer den Plastikmolder bis zum Tor, wodurch die Notwendigkeit des Aufwärmens und der Gewährleistung einer konsistenten Temperatur und einer einfacheren Fließung beseitigt wird.

3. Materialauswahl

Manchmal besteht die einfachste Lösung darin, Materialien zu wechseln oder sicherzustellen, dass der Strom ordnungsgemäß vorbereitet wird.

-

Auswählen der richtigen materiellen Note: Innerhalb eines einzelnen Kunststofftyps gibt es unterschiedliche Noten mit unterschiedlichen Strömungseigenschaften. Wenn Sie ein Material mit einer niedrigen Schmelzdurchflussrate (MFR) verwenden, sollten Sie auf einen höheren MFR -Grad umstellen, der so ausgelegt ist, dass er leichter fließt.

-

Material Trocknungstechniken: Viele hygroskopische Kunststoffe (wie Nylon, ABS und Polycarbonat) absorbieren Feuchtigkeit aus der Luft. Wenn diese Feuchtigkeit geformt wird, verwandelt sich diese Feuchtigkeit in Dampf, was den Plastikfluss behindern und kurze Schüsse verursachen kann. Stellen Sie immer sicher, dass Ihr Material vor der Verarbeitung in einer heißen Luft oder einem Trockenmitteltrockner ordnungsgemäß getrocknet ist.

Kurze Aufnahmen verhindern

Der beste Weg, um mit einer kurzen Aufnahme umzugehen, besteht darin, zu verhindern, dass es überhaupt erst stattfindet. Proaktive Maßnahmen in den Konstruktions- und Wartungsphasen können erhebliche Zeit und Geld sparen.

-

Design für die Herstellung (DFM) -Prinzipien: Dies ist ein entscheidender erster Schritt. DFM beinhaltet die Gestaltung eines Teils mit dem Herstellungsprozess. Wenn es um Injektionsleisten geht, bedeutet dies:

-

Gleichmäßige Wandstärke: Vermeiden Sie dramatische Veränderungen der Wandstärke. Dies stellt sicher, dass die Plastikströme und Kühlrate in einer konsistenten Geschwindigkeit abkühlt und kurze Schüsse in dünnen Abschnitten verhindern.

-

Geeignetes Design von Rippen und Boss: Stellen Sie sicher, dass Rippen, Bosse und andere Merkmale mit ordnungsgemäßen Entwurfswinkeln und -filets ausgelegt sind, um einen einfachen Plastikfluss zu erleichtern und Luftfallen zu vermeiden.

-

Minimieren Sie die Durchflusslänge: Entwerfen Sie den Teil, damit der Kunststoff keinen übermäßig langen Abstand vom Tor zurücklegen muss, wodurch das Risiko einer vorzeitigen Kühlung verringert wird.

-

-

Regelmäßige Maschinenwartung: Eine gut gepflegte Maschine ist eine zuverlässige Maschine. Durch die regelmäßige Überprüfung und Wartung Ihrer Injektionsformmaschine können viele Probleme verhindern, die zu kurzen Aufnahmen führen.

-

Saubere Düsen und Fässer: Stellen Sie sicher, dass es keine Blockaden oder Ansammlungen von verfestigtem Kunststoff gibt, die den Materialfluss einschränken könnten.

-

Überprüfen Sie die Heizungsbänder und Thermoelemente: Stellen Sie sicher, dass alle Heizelemente korrekt funktionieren, um sicherzustellen, dass der Kunststoff gleichmäßig schmilzt und die gewünschte Temperatur erreicht.

-

-

Best Practices für Materialhandhabung: Die ordnungsgemäße Materialspeicherung und -vorbereitung sind unerlässlich.

-

Richtiges Trocknen: Immer trocken hygroskopische Materialien, wie vom Lieferanten empfohlen. Dies ist vielleicht der wichtigste vorbeugende Schritt für diese Materialien.

-

Richtige Speicherung: Lagern Sie Harze in versiegelten, klimatisierten Umgebungen, um die Feuchtigkeitsabsorption und -verschmutzung zu verhindern.

-

Fallstudien

Beispiele in der realen Welt veranschaulichen, wie die Prinzipien der Fehlerbehebung in der Praxis zutreffen. Diese Fallstudien unterstreichen die Bedeutung der systematischen Diagnose.

-

Fallstudie 1: Das dünnwandige Elektronikgehäuse

-

Problem: Ein Hersteller produzierte ein dünnwandiges Gehäuse für ein Unterhaltungselektronikgerät. Die Teile kamen durchweg mit einem kurzen Schuss in einer Ecke am weitesten vom Tor heraus.

-

Diagnose: Erste Versuche, den Druck und die Geschwindigkeit zu erhöhen, scheiterten und verursachten einen Blitz (überschüssiger Kunststoff) an anderen Teilen der Form. Eine detaillierte Analyse zeigte, dass der Kunststoff zu schnell abkühlte, als er durch den dünnen Abschnitt floss.

-

Lösung: Das Team stellte fest, dass die Schmelztemperatur war für die dünne Geometrie des Teils zu niedrig. Sie erhöhten die Treat- und Düsentemperatur um 20 ° F, wodurch die Viskosität des Kunststoffs gerade so weit senkte, dass er den gesamten Hohlraum füllen konnte, ohne übermäßigen Druck zu erfordern. Die Teile wurden dann ohne Fehler hergestellt.

-

-

Fallstudie 2: Die Multi-Cavity-Kappenform

-

Problem: Eine Form mit vier identischen Hohlräumen produzierte kurze Schüsse in ein oder zwei Hohlräumen, während die anderen perfekt füllten.

-

Diagnose: Da die kurzen Aufnahmen in bestimmten Hohlräumen lokalisiert waren, war das Problem nicht mit Maschineneinstellungen oder Material zusammenhängen. Es war ein Ausgabe von Schimmeldesign . Eine visuelle Inspektion der Läufer ergab, dass der Läufer, der zu den Kurzhühnhöhlen führte, etwas länger und dünner war als die anderen, was a verursachte Druckungleichgewicht .

-

Lösung: Die Form wurde an einen Werkzeuggeschäft geschickt, in dem die Läufer als einheitlicher Länge und Durchmesser neu ausgestattet wurden. Das das Läufersystem ausgeglichen , um sicherzustellen, dass Plastik mit gleichem Druck auf alle vier Hohlräume floss und die kurzen Schüsse beseitigt.

-

Erweiterte Techniken

Bei Produktion mit hoher Volumen oder komplexen Teilen kann ein wissenschaftlicherer Ansatz zur Diagnose und Verhinderung von kurzen Schüssen immense Zeit und Geld sparen.

-

Formflussanalyse: Bevor eine Form überhaupt gebaut wird, Formflussanalyse (MFA) Software kann den Injektionsformprozess simulieren. Es sagt voraus, wie geschmolzene Kunststoff einen Hohlraum füllt und potenzielle Problembereiche wie kurze Schüsse, Luftfallen und Schweißlinien identifiziert. Mit MFA können Ingenieure optimieren Gate -Standorte , Läufersysteme und Teilwanddicke, um Mängel zu vermeiden, bevor ein Stahl geschnitten wird.

-

Sensoren und Überwachungssysteme: Moderne Injektionsformmaschinen können mit Sensoren ausgestattet werden, die Echtzeitdaten zu Druck, Temperatur und Geschwindigkeit liefern. In-Form-Drucksensoren sind besonders nützlich; Sie messen den Druck im Hohlraum und können einen kurzen Schuss in einem Bruchteil einer Sekunde erkennen, sodass die Maschine automatisch gestoppt werden kann. Diese Überwachungsstufe ermöglicht es den Betreibern, präzise, datengesteuerte Anpassungen vorzunehmen und eine konsistente Teilqualität sicherzustellen.

Abschluss

A kurzer Schuss ist mehr als nur ein sichtbarer Defekt; Es ist ein klares Signal, dass etwas im Injektionsformprozess, Maschinen- oder Schimmelpilzdesign nicht synchronisiert ist. Während sie eine häufige Frustration bei der Herstellung sind, sind sie auch ein lösbares Problem. Durch systematische Diagnose der Ursache - ob es sich um ein Problem mit dem Material, den Maschineneinstellungen oder der Form selbst handelt - können Sie effektive Lösungen implementieren und die Produktion wieder auf dem richtigen Weg bringen.

Der Schlüssel zum langfristigen Erfolg liegt jedoch in Verhütung . Durch Annahme von Prinzipien wie Design für die Herstellung (DFM) Wenn Sie regelmäßige Wartung und ordnungsgemäße Materialhandhabung implementieren, können Sie das Risiko von kurzen Aufnahmen minimieren, bevor sie überhaupt auftreten. Und für komplexe oder hochvolumige Projekte, fortschrittliche Tools wie wie Formflussanalyse In-Mold-Sensoren bieten eine leistungsstarke Möglichkeit, Qualität und Effizienz von Anfang an zu gewährleisten. Letztendlich geht es nicht nur darum, einen Defekt zu beheben, sondern auch die Optimierung Ihres gesamten Injektionsformvorgangs für konsistente, qualitativ hochwertige Ergebnisse zu verstehen und zu beheben.