Einführung zum Einfügen von Overmolding

In der riesigen Landschaft der modernen Fertigung ist die Fähigkeit, verschiedene Materialien in eine einzelne Hochleistungskomponente zu integrieren, ein entscheidender Vorteil. Herkömmliche Montagemethoden umfassen häufig mehrere Schritte, Befestigungselemente und Klebstoffe, was zu erhöhten Komplexität, höheren Kosten und potenziellen Versagenspunkten führt. Hier entsteht ein Einfügen von Overmolding als transformative Lösung und bietet einen optimierten und effizienten Weg zur Schaffung komplexer, multimaterieller Teile.

Egal, ob Sie ein Ingenieur sind und die nächste Generation von medizinischen Geräten entwerfen, ein Automobilentwickler, der eine verbesserte Ästhetik und Funktionalität anstrebt, oder ein Produktentwickler, der eine größere Haltbarkeit bei Konsumgütern anstrebt, das Verständnis des Einfügens von Overmolding ist von größter Bedeutung.

Was ist ein Einfügen von Overmolding?

Im Kern, Überlegen einfügen ist ein spezialisiertes Injektionsformprozess, bei dem eine vorgeformte Komponente, die als "Insert" bezeichnet wird, in eine Formhöhle platziert wird, und dann ein geschmolzenes thermoplastisches oder thermosetisches Material über, um oder durch. Der Einsatz wird ein integraler Bestandteil des endgültigen geformten Produkts und erzeugt eine einzelne kohärente Einheit mit verbesserten Eigenschaften oder Funktionalität.

Betrachten Sie es als ein Material in ein anderes ein, um einen synergistischen Effekt zu erzielen. Der Einsatz, häufig aus Metall, einem anderen Kunststoff-, Keramik- oder sogar elektronischen Komponenten, liefert spezifische Eigenschaften wie Festigkeit, elektrische Leitfähigkeit oder taktiles Gefühl, während das überpolierte Material typischerweise Eigenschaften wie Ergonomie, Versiegelungsfähigkeiten, Isolierung oder Ästhetik bietet. Das Ergebnis ist eine Hybridkomponente, die die besten Eigenschaften beider Materialien nutzt und häufig das übertrifft, was allein mit beiden Materialien erreicht werden könnte.

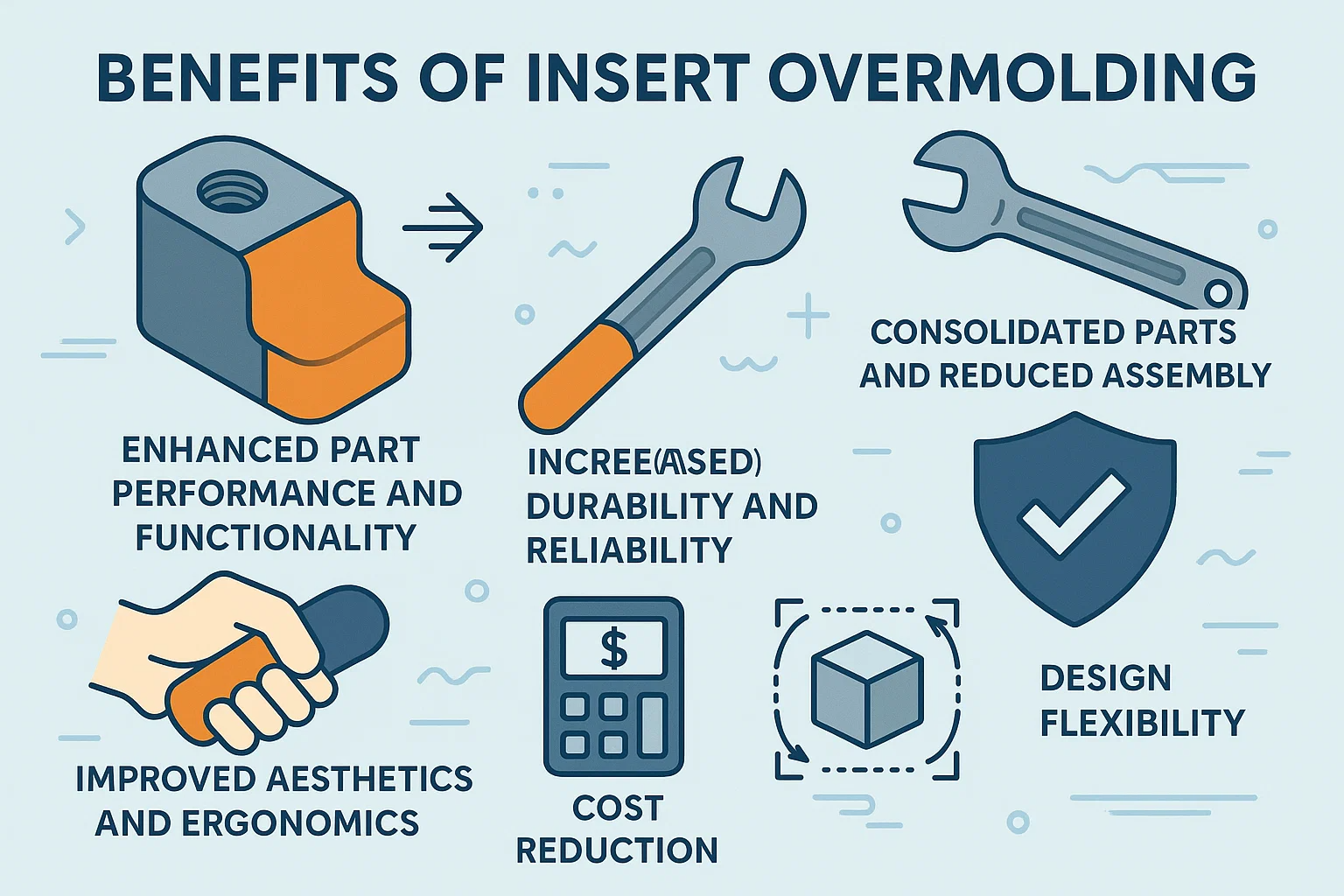

Vorteile des Einsetzens übermolding

Die strategische Einführung von Insert Overmolding bietet eine Vielzahl von überzeugenden Vorteilen, die ihre weit verbreitete Verwendung in verschiedenen Branchen vorantreiben:

Verbesserte Teilleistung und Funktionalität: Durch Kombination von Materialien mit unterschiedlichen Eigenschaften (z. B. starres Metall für Festigkeit, weicher Kunststoff für den Griff) ermöglicht das Überlagen der Erstellung von Teilen mit überlegenen mechanischen, elektrischen, thermischen oder ästhetischen Eigenschaften.

Konsolidierte Teile und reduzierte Baugruppe: Overmolding beseitigt die Notwendigkeit separater Montageschritte, Befestigungselemente (Schrauben, Nieten) oder Klebstoffen, die Herstellungsprozesse erheblich, die Arbeitskosten reduziert und das Inventar minimiert.

Verbesserte Ästhetik und Ergonomie: Alsoft-Touch Overmolds können bequeme Griffe, Vibrationsdämpfung und attraktive Oberflächen bieten, die Benutzererfahrung und Produktattraktivität verbessern. Farbkombinationen sind ebenfalls leicht zu erreichen.

Erhöhte Haltbarkeit und Zuverlässigkeit: Die intime Bindung zwischen dem Einsatz und dem überpolierten Material führt häufig zu einem robusteren und zuverlässigeren Teil, wodurch die Wahrscheinlichkeit von Lockern, Klappern oder vorzeitiger Verschleiß im Vergleich zu montierten Komponenten verringert wird.

Kostensenkung: Während die anfänglichen Werkzeugkosten höher sein können, führen die langfristigen Einsparungen durch reduzierte Montagezeit, weniger zu verwaltende Komponenten und niedrigere Schrottraten häufig zu erheblichen Gesamtkosteneffizienz.

Designflexibilität: Overmolding ermächtigt Designer, komplexe Geometrien zu erstellen und Funktionen zu integrieren, die mit einem einzigen Materialsform oder traditionellen Montage herausfordernd oder unmöglich sind. Es ermöglicht die Erstellung hermetischer Dichtungen, integrierter Schaltkreise und robusten mechanischen Verbindungen.

Anwendungen des Einfügens übermolding

Die Vielseitigkeit des Einsatzes Overmolding hat es zu einem unverzichtbaren Prozess in praktisch jedem Sektor der modernen Fertigung gemacht. Seine Fähigkeit, multifunktionale Hochleistungskomponenten zu erstellen, bedeutet, dass Sie überlastete Teile in unzähligen alltäglichen Elementen begegnen. Während wir diese später ausführlicher untersuchen werden, sind einige herausragende Beispiele:

Automobilindustrie: Zahnradverschiebungsknöpfe, Innenausstattungskomponenten, Sensorgehäuse, Kabelbäume, Lenkradelemente und zahlreiche Anwendungen unter dem Haus, bei denen Metalleinsätze eine schützende oder isolierende Kunststoffschicht benötigen.

Medizinprodukte: Chirurgische Instrumentengriffe, diagnostische Gerätekomponenten, medizinische Rohrverbinder und tragbare Geräte, die biokompatible Materialien in Kombination mit starre Strukturen erfordern.

Verbraucherprodukte: Elektrische Zahnbürstengriffe, Elektrowerkzeuggriffe, Küchenutensiliengriffe, Gehäuse für elektronische Geräte (z. B. Fernbedienungen, Smart-Home-Geräte) und Körperpflegeprodukte, bei denen ein Soft-Touch oder ein ästhetisches Finish gewünscht werden.

Industrielle Komponenten: Dichtungen und Dichtungen, Anspker, Klammern, Kontrollknöpfe, elektrische Anschlüsse und Komponenten, die eine Vibrationsisolierung oder chemische Resistenz in harten Umgebungen erfordern.

Der Einsatzprozess einfügen

Das Verständnis der theoretischen Vorteile des Einfügens von Overmolding ist eine Sache; Die praktischen Schritte zu verstehen, ist ein anderer. Der Prozess erfordert zwar konzeptionell unkompliziert, erfordert jedoch Präzision, spezialisierte Geräte und sorgfältige Berücksichtigung mehrerer Variablen, um erfolgreiche und qualitativ hochwertige Ergebnisse zu erzielen.

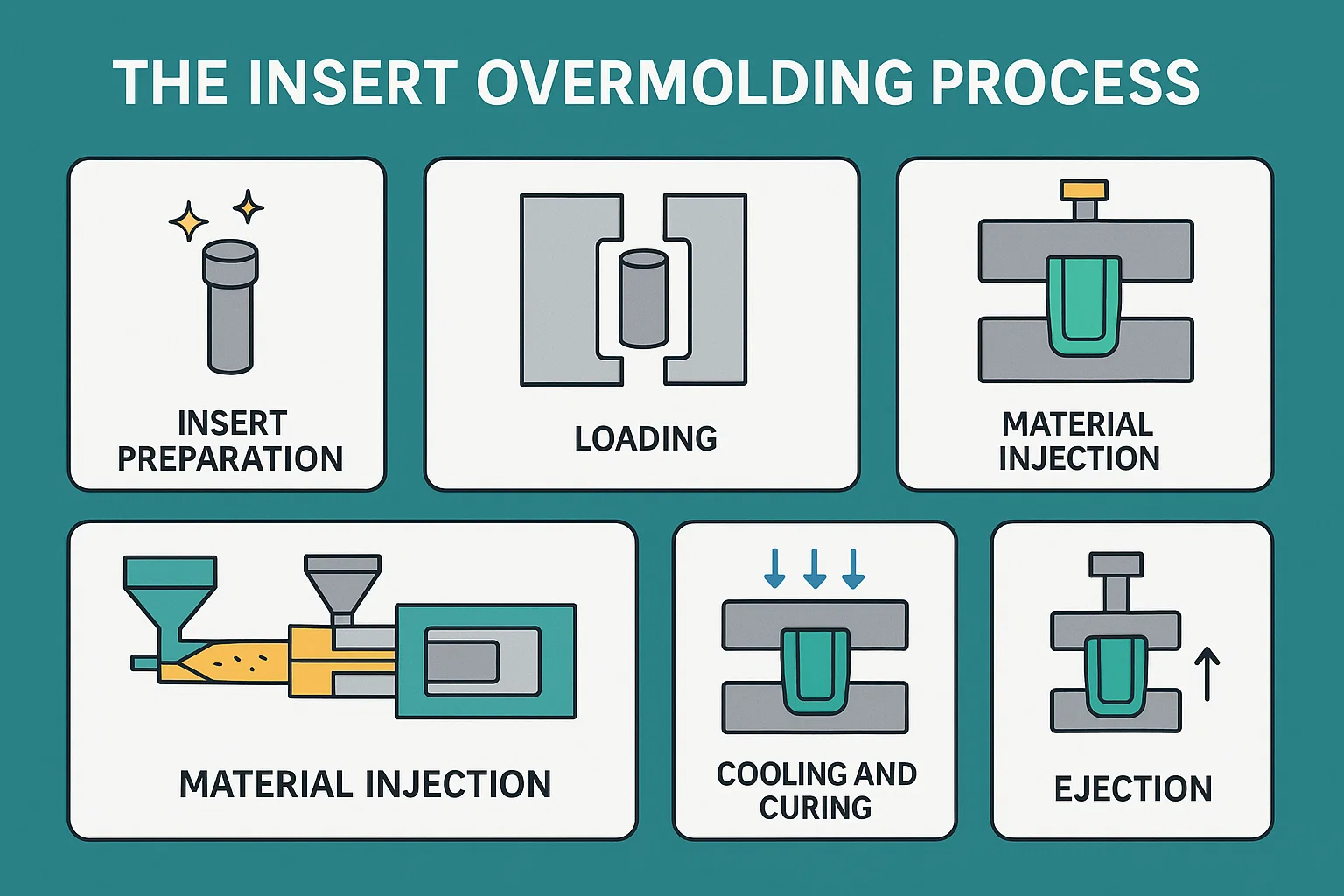

Schritt-für-Schritt-Anleitung zum Overmolding-Prozess

Während Variationen basierend auf der Komplexität des Teils und des Produktionsvolumens bestehen, folgt der Kerneinfügungsverfahren im Allgemeinen folgenden Schlüsselstadien:

Vorbereitung einfügen:

Reinigung: Der Einsatz muss akribisch gereinigt werden, um Verunreinigungen (Öle, Staub, Oxide) zu entfernen, die die Haftung mit dem übermoldenden Material behindern könnten. Dies kann Entfettung, Ultraschallreinigung oder andere Oberflächenvorbereitungstechniken beinhalten.

Vorbehandlung (optional, aber empfohlen): Abhängig von der Materialkombination und der gewünschten Bindungsstärke kann die Oberfläche des Einsatzes vorbehandelt werden. Dies kann die Plasmabehandlung, die Flammenbehandlung, das mechanische Abrieb oder die Anwendung eines Primer-/Klebstoff -Promotors zur Verbesserung der chemischen oder mechanischen Bindung umfassen.

Laden: Der vorbereitete Einsatz wird dann genau in die Formhöhle geladen. Dies kann manuell von einem Bediener, robotisch für die Produktion mit hoher Volumen oder durch ein automatisiertes Pick-and-Place-System erfolgen. Der Formhohlraum ist mit Merkmalen ausgelegt, um den Einsatz während der Injektion sicher festzuhalten.

Schimmelschließung:

Sobald der Einsatz korrekt positioniert ist, schließt sich die Injektionsform unter hohem Druck. Dies stellt sicher, dass die Schimmelpilzhälften fest versiegelt sind, wodurch ein Materialsleck verhindern und Teilabmessungen aufrechterhalten werden.

Materialinjektion:

Geschmolzene Kunststoff (thermoplastisch oder thermoset) wird unter hohem Druck in den Formhohlraum injiziert, fließt um und kapseln Sie den Einsatz ab. Die Injektionsparameter (Temperatur, Druck, Geschwindigkeit) werden akribisch kontrolliert, um eine vollständige Füllung, ordnungsgemäße Bindung und minimale Spannung des Einsatzes sicherzustellen. Das Material fließt in den Raum zwischen dem Einsatz und den Schimmelpilzenhöhlenwänden.

Kühlung und Heilung:

Für die Thermoplastik kühlt das geschmolzene Material in der Formhöhle und verfestigt sich. Die Form wird häufig temperaturgesteuert, um einheitliche Abkühlung zu erleichtern und Verzerrungen oder innere Belastungen zu verhindern.

Für Thermosets erfährt das Material eine chemische Reaktion (Heilung) innerhalb des erhitzten Schimmelpilzhöhlens und bildet die Vernetzung, um eine starre, irreversible Struktur zu bilden.

Auswurf:

Sobald der überlagte Teil ausreichend abgekühlt ist (oder bei Thermosets geheilt wurde), öffnet sich die Form. Ejektorstifte drücken typischerweise den fertigen Teil aus der Formhöhle. Es muss darauf geachtet werden, dass das Teil ohne Schaden ausgeworfen wird, insbesondere wenn der Einsatz selbst empfindlich ist.

Nachbearbeitung (optional):

Abhängig von den Anforderungen des Teils kann eine geringfügige Nachbearbeitung erforderlich sein, wie z.

Arten von Überlagen

Während die grundlegenden Prinzipien konsistent bleiben, kann Overmolding durch verschiedene Methoden ausgeführt werden, was hauptsächlich durch die Art und Weise unterschieden wird, wie das überlagende Material angewendet wird:

Fügen Sie Overmolding (Single-Shot) ein:

Dies ist die am häufigsten beschriebene Methode. Ein vorgefertigter Einsatz wird in eine Standard-Injektionsform gegeben, und ein einzelner Aufschlag von geschmolzenem Kunststoff wird um sie injiziert. Es wird häufig für Metall-zu-plastische oder Kunststoff-Plastik-Kombinationen verwendet.

Multi-Shot (Two-Shot / Multi-Materials) Overmolding:

Dieser fortgeschrittene Prozess umfasst zwei oder mehr Einspritzeinheiten auf einer einzelnen Formmaschine. Das erste Material (oft das starre Substrat oder die erste übermoldische Schicht) ist geformt. Dann dreht sich entweder die Form, oder ein Roboterarm überträgt den teilweise geformten Teil in einen zweiten Hohlraum innerhalb desselben Formwerkzeugs. Das zweite Material wird dann über den ersten injiziert, wodurch ein nahtloser, multi-materieller Teil in einem einzelnen Zyklus ohne manuelle Handhabung erzeugt wird. Dies ist ideal für Soft-Touch-Griffe (z. B. starre Kunststoffbasis mit TPE Overmold) oder erzeugen mehrfarbige Teile.

In-Mold-Kennzeichnung (IML) / In-Mold Decoration (IMD):

Während im traditionellen Sinne der Einkapselung eines strukturellen Einsatzes technisch nicht "überlagert" wird, ist IML/IMD ein verwandter Prozess, bei dem vor der Injektion ein vorgedruckter Etikett oder dekorativer Film in die Formhöhle gegeben wird. Der geschmolzene Kunststoff wird hinter das Etikett versetzt und es dauerhaft mit der Teiloberfläche verschmilzt, was zu einer langlebigen, kratzfesten Grafik oder Finish führt.

Kompression überlagend:

Weniger verbreitet für starren Kunststoffen, aber für Materialien wie flüssiges Silikonkautschuk (LSR) relevant. Hier wird ein vorgeformter Einsatz in eine offene Form gegeben, und dann wird eine vor gemessene Menge nicht gehärteter Material in den Hohlraum gegeben. Die Form schließt dann, komprimiert das Material um den Einsatz und initiiert den Härtungsvorgang.

Werkzeug und Ausrüstung

Erfolgreiche Einfügen übertrieben stützt sich stark auf genau konstruierte Werkzeuge und spezielle Geräte:

Injektionsformmaschine: Eine Standard -Injektionsformmaschine wird verwendet, muss jedoch für den Teil entsprechend dimensioniert sein und eine ausreichende Klemmkraft aufweisen. Für Multi-Shot Overmolding ist eine spezialisierte Multi-Barrel- oder Rotary-Plattenmaschine erforderlich.

Einlegen Sie das Overmolding -Werkzeug (Schimmel): Dies ist die kritischste Komponente. Die Form ist maßgeschneidert mit spezifischen Funktionen zu:

Halten Sie den Einsatz sicher: Verwenden Sie häufig Stifte, Detents oder benutzerdefinierte Hohlräume, die den Einsatz perfekt nisten, wodurch sich die Bewegung während der Injektion verhindert.

Materialfluss verwalten: Tore, Läufer und Lüftungsschlitze sind so konzipiert, dass das überlagende Material gleichmäßig um den Einsatz fließt, ohne es zu beschädigen oder Hohlräume zu erzeugen.

Erleichterung des Aussagens: Ejektorstifte werden strategisch platziert, um den fertigen Teil aus der Form zu schieben, ohne den Einsatz oder den Überlagern zu beschädigen.

Nehmen Sie Formrotationen/-transfers auf (für Multi-Shot): Wenn ein Multi-Shot-Verfahren vorliegt, umfasst das Formgestaltung Mechanismen zum Drehen von Platten oder zum Roboterteiltransfer.

Automatisierte Ladesysteme (optional): Für hochvolumige Produktion, Roboter oder automatisierte Pick-and-Place-Systeme laden Sie Einsätze genau in den Formhohlraum, verbessern Sie die Zykluszeiten und die Reduzierung der Arbeitskosten.

Materialhandhabungssysteme: Ausrüstung zum Trocknen von Plastikpellets, das Fütterung an die Injektionsmaschine und den Umgang mit Regrind.

Temperaturregeleinheiten (TCUS): Wird verwendet, um präzise Schimmelpilztemperaturen aufrechtzuerhalten, was für die konsistente Teilqualität, die Adhäsion und die Kühlzeiten von entscheidender Bedeutung ist.

Nachbearbeitungsausrüstung: Werkzeuge zum degregierten, trimmen oder anderen sekundären Operationen.

Konstruktionsüberlegungen zum Einfügen von Overmolding

Eine erfolgreiche Einfügung von Overmolding beginnt lange bevor ein Material injiziert wird. Es beginnt mit akribischem Design. Die Wechselwirkung zwischen dem Einsatz, dem Übermachtmaterial und dem Formwerkzeug ist komplex, und übersehen von den wichtigsten Konstruktionsgrundsätzen können zu kostspieligen Herstellungsherausforderungen, einer kompromittierten Teilleistung oder einem direkten Fehler führen. In diesem Abschnitt werden die kritischen Konstruktionsüberlegungen sowohl für den Einsatz als auch für den übertriebenen Teil beschrieben.

Teilgeometrie- und Designprinzipien

Die Gesamtgeometrie sowohl des Einsatzes als auch des überliegenden Kunststoffs spielt eine entscheidende Rolle für den Prozesserfolg und die endgültige Teilqualität.

Design einfügen:

Starrheit und Stabilität: Der Einsatz muss starr genug sein, um den Kräften des Injektionsforms (Hochdruck, Temperatur, geschmolzener plastischer Strömung) zu widerstehen, ohne sich innerhalb der Form zu verformen oder zu verschieben. Dünne, dünne Einsätze sind anfällig für Biegen oder Vertreibung.

Merkmale für die Aufbewahrung: Entwerfen Sie den Einsatz mit Merkmalen, die mechanische Verriegelung fördern. Dies könnte einschließen:

Unterschnitte/Durchlöcher: Das überlagende Material kann in diese Merkmale fließen und eine starke mechanische Verriegelung erzeugt, die verhindert, dass der Einsatz herauszieht.

Knurling, Rillen, Rippen: Diese Oberflächentexturen oder Geometrien bieten eine erhöhte Oberfläche und Ankerpunkte, damit das überlagende Material den Griff hat.

Registerkarten oder Flansche: Kann dazu beitragen, die Position des Einsatzes in der Form zu sichern und eine zusätzliche Oberfläche für die Bindung bereitzustellen.

Glatte Übergänge: Vermeiden Sie scharfe Ecken oder abrupte Änderungen der Dicke am Einsatz, die Spannungskonzentrationen im überpolierten Material erzeugen oder einen turbulenten Strömung verursachen können.

Betrachten Sie die Oberflächenbearbeitung: Eine rauere Oberfläche am Einsatz fördert im Allgemeinen eine bessere mechanische Bindung. Es sollte jedoch konsistent und kontrolliert sein.

Überlagter Teildesign:

Gleichmäßige Wandstärke: Anstrengen Sie eine konsistente Wandstärke im überpolierten Kunststoff um den Einsatz. Variierende Dicken können zu Differentialkühlung, Verzerrung, Spülenspuren und Restspannungen führen, insbesondere bei der Einkapselung eines Einsatzes. Wenn Variationen unvermeidlich sind, sorgen Sie für reibungslose Übergänge.

Kapselung gegen partielle Übermold: Definieren Sie klar, wie viel der Einsatz verkapselt werden muss. Die vollständige Einkapselung bietet einen maximalen Schutz und eine maximale Bindung, während teilweise Übermolding (z. B. einen Griff um einen Werkzeuggriff) eine sorgfältige Berücksichtigung der Übergangslinie und potenziellen Spannungspunkte erfordert.

Minimieren Sie die Spannungskonzentration: Vermeiden Sie scharfe Ecken, abrupte Veränderungen der Materialdicke oder Merkmale, die Spannung konzentrieren können, insbesondere an der Grenzfläche des Einsatzes und der Übermold. Verwenden Sie großzügige Radien.

Wandstärke und Rippendesign

Diese Elemente sind sowohl für die strukturelle Integrität als auch für die Prozesseffizienz von entscheidender Bedeutung:

Überlagte Wandstärke:

Mindestdicke: Stellen Sie sicher, dass das überlagende Material, das den Einsatz umgibt, ausreichend dick ist. Zu dünn, und das Material kann nicht ausreichend fließen, was zu Hohlräumen, schlechter Einkapselung oder schwachen Bindungen führt. Es erhöht auch das Risiko einer Beschädigung des Einsatzes durch Injektionsdruck.

Wärmeausdehnung: Berücksichtigen Sie die unterschiedlichen thermischen Expansionskoeffizienten des Einsatzes und des Überlagungsmaterials. Eine ausreichende Wandstärke kann dazu beitragen, Spannungen zu mildern, die durch unterschiedliche Schrumpfung während des Abkühlens verursacht werden.

Kapselige Funktionen: Wenn der Einsatz Merkmale enthält, die vollständig eingekapselt werden müssen (z. B. ein elektrischer Stift), stellen Sie sicher, dass es genügend Material gibt, um es vollständig abzudecken und eine angemessene Isolierung/einen angemessenen Schutz zu bieten.

Rippendesign (für überlagte Material):

Verstärkung: Rippen werden verwendet, um dem überlisteten Kunststoff Festigkeit und Steifheit zu verleihen, ohne die Gesamtwanddicke zu erhöhen, wodurch die Verwendung von Materialien und Kühlzeit verkürzt wird.

Platzierung: Platzieren Sie die Rippen strategisch, um das überlastete Material zu unterstützen, insbesondere dort, wo es aus dem Einsatz wechselt oder wo zusätzliche Starrheit erforderlich ist.

Dicke: Die Rippendicke an der Basis sollte typischerweise 50-60% der Nominalwanddicke betragen, um Spülenspuren zu vermeiden. Verwenden Sie großzügig radiierte Übergänge, bei denen Rippen die Hauptwand treffen.

Entwurf: Integrieren Sie immer Entwurfswinkel an Rippen, um das einfache Ausstoß aus der Form zu erleichtern.

Gate -Standort und Entlüftung

Das richtige Gate- und Entlüftungsdesign sind für einen erfolgreichen Materialfluss und die Teilqualität von größter Bedeutung.

Gate -Standort:

Weg von Einsätzen: Stellen Sie im Idealfall die Tore vom direkten Kontakt mit dem Einsatz ab, insbesondere empfindliche oder empfindliche Einsätze (wie Elektronik). Direkte Einsparung von geschmolzenem Kunststoff kann dazu führen, dass Schäden, Verschiebungen oder ungleichmäßige Bindung einfügen.

Einheitlicher Fluss: Positionieren Sie die Tore, um den gleichmäßigen Materialfluss um den Einsatz zu fördern, Schweißlinien zu minimieren und eine vollständige Einkapselung sicherzustellen.

Minimierung der Scherbeanspruchung: Vermeiden Sie Gate -Stellen, die übermäßige Scherbeanspruchung des geschmolzenen Materials erzeugen, während es um den Einsatz fließt, was die Materialeigenschaften abbauen kann.

Ästhetik: Betrachten Sie das Tor im letzten Teil für kosmetische Zwecke.

Entlüftung:

Luftraps: Wenn geschmolzene Kunststoff die Form füllt, muss Luft entkommen gelassen werden. Schlechte Entlüftung führt zu Luftfallen, die Verbrennungsmarken, Hohlräume, unvollständige Füllungen (kurze Schüsse) verursachen und die Bindung an den Einsatz schwächen können.

Strategische Platzierung: In den letzten Bereichen sollten Lüftungsschlitze gelegt werden, insbesondere in blinden Ecken oder Bereichen, in denen Luft um den Einsatz gefangen werden kann.

Ableiten der Einsatztasche: Es ist oft notwendig, die spezifische Tasche in die Form zu entlüften, in der der Einsatz befindet, um zu verhindern, dass Luft zwischen dem Einsatz und dem überlagten Material eingeschlossen wird.

Drehwinkel und Unterbauer

Diese Formmerkmale wirken sich direkt auf die Ausschläge und die Werkzeugkosten des Teils aus.

Entwurfswinkel:

Wesentlich für das Auswurf: Wenden Sie geeignete Entwurfswinkel (Verjüngung) auf alle vertikalen Wände des überpolierten Teils, die parallel zur Schimmelpilzöffnungsrichtung sind. Auf diese Weise kann der Teil leicht aus der Form ausgestoßen werden, ohne zu kleben oder Widerstandsmarkierungen zu erzeugen.

Minimum empfohlener Entwurf : In der Regel wird mindestens 0,5 bis 1 Grad pro Seite empfohlen, aber für tiefere Teile, strukturierte Oberflächen oder weichere Materialien mehr erforderlich sein.

Betrachten Sie den Entwurf von Insert: Wenn der Einsatz selbst einen Entwurf hat, stellen Sie sicher, dass der Entwurf des überlasteten Teils ihn ergänzt.

Unterschnitte:

Wenn möglich vermeiden: Unterschnitte im überpolierten Kunststoff (Merkmale, die direkt aus dem Schimmel ausziehen) sollten im Allgemeinen vermieden werden, da sie komplexe und teure Werkzeuge erfordern (z. B. Objektträger, Lifter oder Mechanismen, die sich abschrauben).

Strategischer Gebrauch : Wenn Unterschnitte unbedingt erforderlich sind (z. B. für mechanische Verriegelung mit dem Einsatz), müssen sie sorgfältig gestaltet werden.

Fügen Sie Unterschnitte zur Bindung ein: Wie bereits erwähnt, sind Unterschnitte am Einsatz für mechanische Verriegelung sehr wünschenswert, aber diese erfordern nicht unbedingt eine komplexe Werkzeuge für den überpolierten Teil selbst, da der Kunststoff in diese Merkmale fließt.

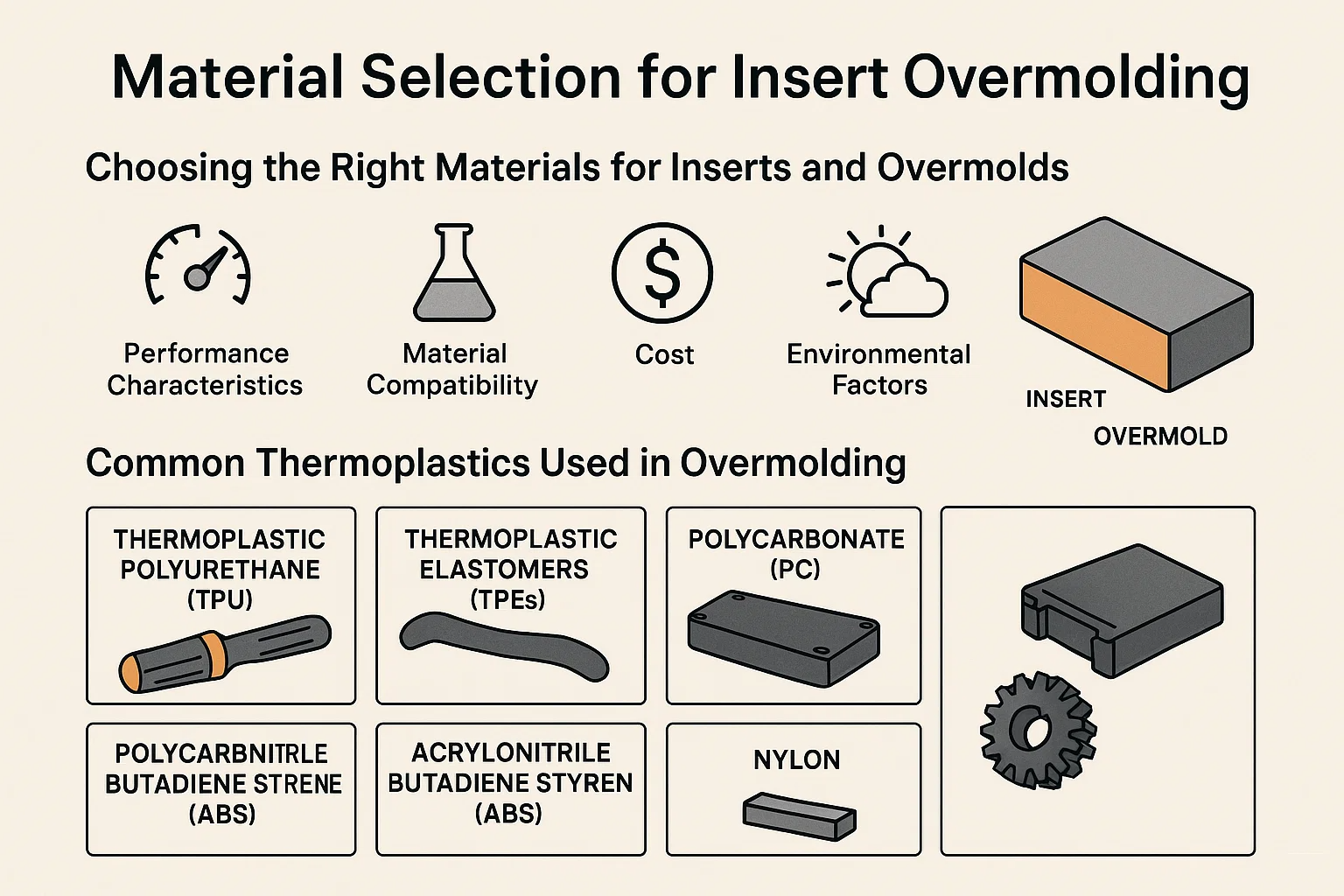

Materialauswahl für den Einsatz übermolding

Das Herz der erfolgreichen Einfügung überlagt in der intelligenten Auswahl von Materialien. Eine starke, langlebige und funktionelle integrierte Komponente erfordert eine sorgfältige Berücksichtigung der Eigenschaften, die Kompatibilität und die Adhäsionseigenschaften sowohl des Insertationsmaterials als auch des überlebenden Materials. In diesem Abschnitt führt Sie durch den Prozess der Auswahl der richtigen Kombination.

Auswählen der richtigen Materialien für Einsätze und Overmolds

Das Hauptziel bei der Materialauswahl ist es, sicherzustellen, dass die beiden Materialien synergistisch funktionieren, um den funktionalen, ästhetischen und Leistungsanforderungen des Endprodukts zu erfüllen. Zu den zu berücksichtigenden Schlüsselfaktoren gehören:

Wünschte Leistungsmerkmale: Welche Eigenschaften braucht der endgültige Teil? (z. B. Stärke, Flexibilität, elektrische Isolierung, chemische Resistenz, thermische Stabilität, UV -Resistenz, taktiles Gefühl, ästhetische Anziehungskraft). Dies bestimmt die anfänglichen breiten Kategorien von Materialien, die zu berücksichtigen sind.

Materialkompatibilität: Dies ist von größter Bedeutung. Das Einsatz- und Überlagungsmaterial muss auf verschiedene Weise kompatibel sein:

Wärmekompatibilität: Ihre Schmelztemperaturen und -koeffizienten der thermischen Expansion (CTE) sind entscheidend. Ein großer Unterschied in der CTE kann zu erheblichen Restspannungen, Verzerrungen oder sogar Delaminationen führen, wenn der Teil abkühlt, insbesondere für große Einsätze. Die Schmelztemperatur des überlagenden Materials sollte den Einsatz nicht verschlechtern oder schmelzen.

Chemische Kompatibilität: Sie sollten nicht nachteilig miteinander reagieren. Einige Kunststoffe können bestimmte Einsatzmaterialien beeinträchtigen oder mildern.

Adhäsionspotential: Kann eine starke Bindung gebildet werden? Dies bezieht sich auf Oberflächenenergie, Polarität und das Potenzial für mechanische oder chemische Bindung.

Verarbeitungsbedingungen: Die ausgewählten Materialien müssen unter realisierbaren Bedingungen formbar sein. Berücksichtigen Sie die für das Überlagenmaterial erforderliche Injektionsformtemperatur, Druck und Kühlraten und wie der Einsatz diesen Bedingungen standhält.

Kosten: Materialkosten sind immer ein Faktor. Gleichgewichtsleistung Anforderungen mit Budgetbeschränkungen.

Umweltfaktoren: Wird der Teil Chemikalien, UV -Licht, extreme Temperaturen oder Feuchtigkeit ausgesetzt? Wählen Sie Materialien aus, die diesen Umgebungen über die Lebensdauer des Produkts standhalten können.

Vorschriften für die regulatorische Einhaltung: Für Anwendungen wie medizinische Geräte oder Lebensmittelkontakt müssen Materialien spezifische regulatorische Zulassungen erfüllen (z. B. ISO 10993, FDA).

Häufige Thermoplastik, die beim Überlagen verwendet werden

Thermoplastik sind aufgrund ihrer Schmelzreprozessbarkeit und des weiten Bereichs von Eigenschaften die häufigste Wahl für die Überlastung.

Thermoplastisches Polyurethan (TPU):

Eigenschaften: Ausgezeichnete Abriebfestigkeit, hohe Elastizität, gute Zugfestigkeit, gute chemische Resistenz, Soft-Touch-Gefühl, breites Spektrum an Härte (Ufer A bis D).

Häufige Einsätze: Oft überlagert auf starren Kunststoffen (z. B. PC, ABS, Nylon) oder Metalle, um weiche Griffe, Dichtungen oder Aufprallschutz bereitzustellen.

Anwendungen: Medizinprodukte, Elektrowerkzeuggriffe, Sportartikel, Fälle von elektronischen Geräten, Innenkomponenten für Automobile.

Thermoplastische Elastomere (TPES):

Eigenschaften: Ähnlich wie TPU, aber oft breitere Familien (styrenische Blockcopolymere, Copolyester, Polyolefine). Sie bieten gummiartige Flexibilität, ausgezeichnetes taktiles Gefühl und gute Versiegelungseigenschaften.

Häufige Einsätze: starre Kunststoffe (ABS, PC, Nylon, PP, PE) und Metalle.

Anwendungen: Verbraucherproduktgriffe, Dichtungen, Knöpfe, Vibrationsdämpfer, Kabel -Overmolds, tragbare Bänder.

Polycarbonat (PC):

Eigenschaften: Stärke mit hoher Aufprall, gute optische Klarheit (falls transparent), guter Wärmewiderstand, dimensionale Stabilität.

Gemeinsame Einsätze: Metalleinsätze zur strukturellen Verstärkung oder der elektrischen Leitfähigkeit. Kann auch auf andere starre Kunststoffe überlagert werden.

Anwendungen: Elektronische Gehäuse, medizinische Komponenten, Innenräume für Automobile, industrielle Abdeckungen.

Acrylnitril Butadiene Styrol (ABS):

Eigenschaften: Gutes Gleichgewicht zwischen Stärke, Steifigkeit und Zähigkeit, gute Verarbeitbarkeit, oft ausgewählt für ästhetische Teile aufgrund der einfachen Färbung und Beschichtung.

Häufige Einsätze: häufig als starres Substrat für TPE/TPU -Overmolds verwendet. Metalleinsätze für Gewindeverschluss oder strukturelle Unterstützung.

Anwendungen: Unterhaltungselektronik, Inneneinrichtungen für Automobile, Gerätekomponenten.

Nylon (Polyamid - PA):

Eigenschaften: hohe Festigkeit, Steifheit, gute Müdigkeitsbeständigkeit, gute chemische Resistenz, hervorragende Verschleißeigenschaften. Oft gefüllt mit Glas für eine verstärkte Festigkeit.

Gemeinsame Einsätze: Metall (Messing, Stahl, Aluminium) für Lageroberflächen, Gewindeeinsätze oder strukturelle Verstärkung.

Anwendungen: Automobil-Unter-Hutkomponenten, Industrieausrüstung und -lager, elektrische Anschlüsse, Elektrowerkzeuggehäuse.

Polypropylen (PP) und Polyethylen (PE):

Eigenschaften: Niedrige Kosten, guter chemischer Widerstand, gute Ermüdungsbeständigkeit, guter elektrischer Isolator. PP bietet eine höhere Steifheit als PE.

Gemeinsame Einsätze: häufig als Substrate für TPE Overmolds in Konsumgütern verwendet. Metalleinsätze für einfache Befestigungselemente.

Anwendungen: Flaschenverschlüsse, Kfz -Innenkomponenten (PP), Flexible Connectors (PE), Konsumgüter.

Gemeinsame Metalle, die als Einsätze verwendet werden

Metalle werden häufig als Einsätze verwendet, um Festigkeit, Steifigkeit, elektrische Leitfähigkeit, thermische Leitfähigkeit oder spezielle Merkmale wie Gewinde bereitzustellen.

Aluminium:

Eigenschaften: Leichtes, gutes Verhältnis von Stärke zu Gewicht, ausgezeichnete thermische und elektrische Leitfähigkeit, gute Korrosionsbeständigkeit (insbesondere anodiert).

Überlegungen: niedrigerer Schmelzpunkt als Stahl, relativ weich. Kann schwierig sein, chemisch mit einigen Kunststoffen ohne Oberflächenbehandlung zu binden.

Anwendungen: Kühlkörper, leichte strukturelle Komponenten, elektrische Steckverbinder, Luft- und Raumfahrtteile.

Messing:

Eigenschaften: Gute elektrische Leitfähigkeit, hervorragende Bearbeitbarkeit, gute Korrosionsbeständigkeit, nichtmagnetisch.

Überlegungen: schwerer als Aluminium, teurer als Stahl.

Anwendungen: Gewindeeinsätze (z. B. für Schrauben), elektrische Kontakte, Sanitärkomponenten, Buchsen. Seine hervorragende Verwirklichung macht es ideal für komplexe kleine Einsätze.

Stahl (Edelstahl, Kohlenstoffstahl):

Eigenschaften: hohe Festigkeit, hohe Steifheit, gute Verschleißfestigkeit, ausgezeichnete Haltbarkeit. Edelstahl bietet einen überlegenen Korrosionsbeständigkeit.

Überlegungen: schwerer als Aluminium, kann anfällig für Rost (Kohlenstoffstahl) sein. Erfordert hohe Verarbeitungstemperaturen für die Übermolde.

Anwendungen: Strukturverstärkung, Wellen, Lageroberflächen, Schneidkanten (chirurgische Instrumente), Befestigungselemente, Hochleistungsindustriekomponenten.

Materialkompatibilität und Haftung

Eine starke, zuverlässige Bindung zwischen dem Einsatz und dem Überlagungsmaterial zu erreichen, ist das ultimative Ziel. Diese Bindung kann durch verschiedene Mechanismen erreicht werden, die häufig in Kombination arbeiten:

Mechanische Verriegelung: Dies ist wohl der häufigste und zuverlässigste Bindungsmechanismus. Es stützt sich auf das überlebende Material, das in und um Merkmale (Unterschnitte, Löcher, Knurling, Rillen) am Einsatz fließt und die beiden Komponenten physisch zusammenschließt.

Chemische Bindung: Dies tritt auf, wenn sich das übermoldende Material chemisch mit der Oberfläche des Einsatzes verbindet. Dies erfordert häufig Materialien mit kompatiblen Polaritäten oder Oberflächenbehandlungen auf dem Einsatz (z. B. Primer, Plasmabehandlung), um die Adhäsion zu fördern. Materialien wie TPUs und TPEs sind häufig so konzipiert, dass sie sich gut mit spezifischen starre Kunststoffsubstraten verbinden.

Adhäsive Bindung (In-Form-Adhäsion): Manchmal wird eine dünne Klebstoffschicht auf den Einsatz aufgetragen, bevor sie in die Form gestellt wird. Die Wärme und der Druck des Formprozesses aktivieren den Klebstoff und erzeugen eine Bindung.

Reibungsanpassung / Schrumpfpassung: Das überliegende Material schrumpft beim Abkühlen fest um den Einsatz und erzeugt eine starke Druckkraft, die es an Ort und Stelle hält. Dies ist besonders effektiv, wenn das übermold -Material eine höhere Schrumpfungsrate als der Einsatz aufweist.

Bindungstechniken im Einfügen von Overmolding

Der Erfolg eines Einsatzes Overmolding -Projekts hängt kritisch an der robusten Adhäsion zwischen dem Einsatz und dem überlebenden Material. Im Gegensatz zu herkömmlicher Baugruppe, bei der Befestigungselemente oder externe Klebstoffe eine gemeinsame Verbindung erzeugen, zielt ein Überletzungsmittel auf eine integrierte, oft nahtlose Bindung.

1. Mechanische Verriegelung

Dies ist wohl die häufigste, zuverlässigste und unkomplizierteste Methode, um eine starke Bindung im Einsatz -Overmolding zu erzeugen, insbesondere wenn Kunststoff auf Metall oder unähnliche Kunststoffe überlagert wird.

Prinzip: Mechanische Verriegelung basiert auf dem geschmolzenen Übermoldingmaterial, das in den Einsatz in die Merkmale fließt, und verhindern, dass es herausgezogen wird. Während der Kunststoff abkühlt und festigt, schließt er diese Merkmale physisch um und erzeugt eine robuste physische Verbindung.

Konstruktionsmerkmale für mechanische Verriegelungen:

Durchlöcher: Löcher, die durch den Einsatz gebohrt oder gestanzt sind, ermöglichen den Plastik, von einer Seite zur anderen zu fließen, und bilden einen „Nieten“ aus Kunststoff, der den Einsatz sicher einschließt.

Unterschnitte: Merkmale auf dem Einsatz, die einen Hohlraum oder eine Pause erzeugen. Wenn der Kunststoff in diese Unterschnitte fließt, bildet er ein mechanisches Schloss.

Knurling: Ein Muster von Graten oder Rillen auf der Oberfläche des Einsatzes (häufig an Stiften, Wellen oder zylindrischen Merkmalen). Der geschmolzene Kunststoff fließt in diese Vertiefungen und liefert zahlreiche kleine Ankerpunkte.

Rillen und Grate: Absichtliche Kanäle oder erhöhte Linien auf der Oberfläche des Einsatzes liefern Wege und Ankerpunkte für den Kunststoff.

Netz/perforierte Oberflächen: Für größere Einsätze oder Bereiche, die eine signifikante Einkapselung erfordern, kann ein Metallnetz oder eine perforierte Blatt eine expansive Oberfläche für den Plastik liefern, das durch und bindet.

Vorteile: Hoch zuverlässig, relativ unempfindlich gegenüber Oberflächenkontamination (im Vergleich zur chemischen Bindung) und bietet häufig eine hervorragende Auszugsstärke.

Nachteile: Erfordert spezifische Konstruktionsmerkmale auf dem Einsatz, die manchmal Komplexität für die Einfügung der Herstellung verleihen können.

2. Chemische Bindung

Die chemische Bindung tritt auf, wenn das überliegende Material mit der Oberfläche des Einsatzes molekulare Bindungen bildet. Diese Art der Bindung erzeugt eine sehr starke, oft unsichtbare Schnittstelle.

Prinzip: Dieser Prozess basiert auf der chemischen Kompatibilität zwischen den beiden Materialien. Wenn die geschmolzenen Kunststoffkontakte die Einsatzoberfläche kontaktiert, insbesondere wenn die Oberfläche hergestellt wurde oder von Natur aus reaktiv ist, treten chemische Reaktionen (z. B. kovalente Bindung, Wasserstoffbrückenbindung oder Van -der -Waals -Kräfte) an der Grenzfläche auf und verschmelzen die Materialien auf molekularer Ebene.

Materialspezifität: Einige thermoplastische Elastomere (TPEs) und thermoplastische Polyurethane (TPUs) werden spezifisch formuliert, um sich chemisch mit bestimmten starren plastischen Substraten zu verbinden (z. B. TPEs, die zur Verbindung mit ABS, PC, Nylon oder PP ausgelegt sind. Dies wird erreicht, indem die Chemie des TPE mit der Polymerkette des Substrats kompatibel ist.

Bedeutung der Oberflächenenergie: Für eine effektive chemische Bindung muss die Oberflächenenergie des Einsatzes höher sein als oder kompatibel mit der Oberflächenspannung des geschmolzenen Kunststoffs. Niedrige Oberflächenenergie (z. B. auf öligen oder unreinen Oberflächen) kann zu schlechten Benetzungen und schwachen Bindungen führen.

Vorteile: Schafft eine extrem starke und langlebige Bindung und bildet oft ein hermetisches Siegel. Keine makroskopischen mechanischen Merkmale auf dem Einsatz erforderlich.

Nachteile: Sehr empfindlich gegenüber Oberflächenreinseligkeit und Materialkompatibilität. Benötigt spezifische Materialpaarungen.

3. Klebstoffbindung (In-Mold-Haftung)

Während dies als primäres Bindungsverfahren weniger verbreitet ist als die mechanische oder chemische Bindung, beinhaltet die in Ermold adhäsive Bindung die Verwendung einer Kleberschicht zur Förderung der Adhäsion.

Prinzip: Eine dünne Schicht eines kompatiblen Klebstoffs wird auf den Einsatz aufgetragen, bevor sie in die Form gegeben wird. Die Wärme und der Druck aus dem Injektionsformprozess aktivieren oder heilen den Klebstoff und bilden eine Bindung zwischen dem Einsatz und dem überpolierten Material.

Arten von Klebstoffen: Spezialisierte In-Form-Klebstoffe sind typisch thermosetzende Harze oder reaktive heiße Schmelzen, die den Formtemperaturen standhalten.

Vorteile: Kann die Bindung zwischen ansonsten inkompatiblen Materialien erleichtern. Kann eine starke, einheitliche Haftung liefern.

Nachteile: Fügt dem Herstellungsprozess einen zusätzlichen Schritt hinzu (Kleberanwendung). Erfordert eine sorgfältige Kontrolle der Klebstoffdicke und der Aushärtungsparameter. Kann die Gesamtteilkosten aufgrund von Klebstoffmaterial und Prozesskomplexität erhöhen. Weniger häufig für hochvolumige, automatisierte Prozesse, es sei denn, dies ist absolut erforderlich.

Oberflächenvorbereitung

Unabhängig vom primären Bindungsmechanismus ist die ordnungsgemäße Oberflächenvorbereitung des Einsatzes entscheidend für die Maximierung der Adhäsion. Verunreinigungen und inkonsistente Oberflächenenergie können jede Bindung erheblich schwächen.

Reinigung: Dies ist der grundlegendste Schritt. Die Einsätze müssen frei von Ölen, Fett, Staub, Schimmelpilzmeistern, Fingerabdrücken und anderen Rückständen sein. Zu den allgemeinen Reinigungsmethoden gehören:

Lösungsmittelentwicklung: Verwenden von Lösungsmitteln wie Isopropylalkohol, Aceton oder spezialisierten Industriereinigern.

Wässrige Reinigung: Verwenden von Reinigungsmitteln und Wasser, oft gefolgt von Spülen und Trocknen.

Ultraschallreinigung: Verwenden von Hochfrequenz-Schallwellen in einem flüssigen Bad, um Verunreinigungen zu entfernen.

Oberflächenaktivierung/-modifikation: Um die chemische Bindung zu verbessern, kann die Oberflächenenergie des Einsatzes erhöht werden oder ihre chemische Reaktivität verbessert:

Plasmabehandlung: Verwendung einer Plasmaentladung zum Reinigen, Ätzen und Aktivieren der Oberfläche auf molekularer Ebene. Hochwirksam für Kunststoffe und einige Metalle.

Flammenbehandlung: Die Oberfläche schnell durch eine Flamme durchlaufen, um sie zu oxidieren und zu aktivieren. Häufig für Polyolefine.

CORONA-Behandlung: Verwendung einer hochfrequenten elektrischen Entladung, um die Oberfläche zu verändern.

Mechanischer Abrieb: Die Oberfläche (z. B. Sandstrahlung, Grit-Sprengung) leicht aufsauten, um die Oberfläche zu erhöhen und Mikrofunktionen für mechanische Verriegelung zu erzeugen. Es muss darauf geachtet werden, den Einsatz nicht zu beschädigen.

Primer/Adhäsionsförderer: Anwenden eines chemischen Primers, der als Brücke zwischen dem Einsatz und dem übermoldenden Material fungiert. Dies wird häufig für schwer zu dicke Substrate oder bei einer sehr starken chemischen Bindung verwendet.

Indem die Hersteller diese Bindungstechniken akribisch berücksichtigen und eine gründliche Vorbereitung der Oberflächenvorbereitung implementieren, können sie die Schaffung von hochlebigen und zuverlässigen übertriebenen Komponenten sicherstellen, die den anspruchsvollsten Leistungsspezifikationen entsprechen.

Anwendungen des Einfügens übermolding

Die einzigartige Fähigkeit des Einsetzens übermolding, die besten Eigenschaften unterschiedlicher Materialien zu einer einzigen, zusammenhängenden Komponente zu kombinieren, hat es zu einem unverzichtbaren Prozess in einer Vielzahl von Branchen gemacht. Von der Verbesserung der Sicherheit und der Haltbarkeit bis hin zur Verbesserung der Ästhetik und Funktionalität finden sich überlebende Lösungen in unzähligen Produkten, die wir täglich verwenden.

1. Automobilindustrie

Der Automobilsektor ist ein großer Adoptierer des Einfügen von Overmolding aufgrund seiner Anforderungen an leichte, verbesserte Ästhetik, Rauschreduzierung und Integration komplexer Funktionen.

Zahnradverschiebungsknöpfe und Innenverkleidungen haben häufig einen starren Kunststoff- oder Metallkern, das mit weiche thermoplastische Elastomere (TPEs) oder thermoplastischen Polyurethanen (TPUs) für ergonomisches Komfort, ein Premium-Gefühl und eine Vibrationsdämpfung überlegt ist.

Sensorgehäuse und Anschlüsse: Kritische elektronische Sensoren (z. B. für das Motormanagement, ADAS-Systeme) werden häufig mit robusten, hitzebeständigen Kunststoffen überlegt. Metallnadeln oder Schaltkreise werden eingekapselt, um vor Feuchtigkeit, Chemikalien und Schwingung zu schützen, um die Zuverlässigkeit in harten Umgebungen unter dem Haus zu gewährleisten.

Lenkradkomponenten: Metallarmaturen und elektronische Komponenten werden mit verschiedenen Kunststoffen überlegt, um eine vollständige, ergonomische und ästhetisch ansprechende Lenkradbaugruppe zu erzeugen, die häufig weiche Griffe und funktionelle Tasten enthält.

Kabelbäume und Kabelbaugruppen: Metallklemmen und Drähte werden mit Kunststoff überlistet, um robuste, versiegelte Stecker zu erzeugen, die gegen Auszug, Feuchtigkeit und Verschleiß sind und für das elektrische System des Fahrzeugs entscheidend sind.

Türgriffe und -riegel: Übermolding kann Metallbetätigungsmechanismen mit Kunststoffgehäuse für Haltbarkeit und ein ästhetisch ansprechendes Finish integrieren.

Bremspedalpolster: Metallpedalarme werden mit einem Rutschgummi oder TPE-Materialien für Sicherheit und ein verbessertes Fahrergefühl überlegt.

2. Medizinprodukte

Präzision, Biokompatibilität, Sterilisationsfunktionen und ergonomisches Design sind im medizinischen Bereich von größter Bedeutung, wodurch übermolding ein hoch geschätztes Verfahren eingesetzt wird.

Chirurgische Instrumentengriffe: Starres Metall-Chirurgische Werkzeuge (z. B. Skalpellen, Pinzette) werden häufig mit TPEs oder Silikonen überlistet, um den Chirurgen einen komfortablen, rutschfesten Griff zu bieten, die Kontrolle zu verbessern und die Ermüdung während des Langzeitverfahrens zu verringern. Diese Materialien müssen häufig harten Sterilisationszyklen standhalten.

Diagnostische Gerätekomponenten: Interne elektronische Komponenten, Sonden oder Fluidwege werden häufig mit biokompatiblen Kunststoffen überlegt, um versiegelte, sterile und leicht zu reduzierende Häuser zu erzeugen.

Medizinische Schläuche und Steckverbinder: Metall- oder starre Kunststoffanschlüsse werden mit flexiblen Materialien (z. B. TPEs, Silikonen) überlistet, um durchläufige Dichtungen, sichere Verbindungen und ergonomische Schnittstellen für IV-Linien, Katheter und andere flüssige Entbindungssysteme zu erzeugen.

Tragbare medizinische Geräte: Sensoren und Leiterplatten sind in weichen, hautfreundlichen Überlagen für Geräte wie Glukosemonitore oder kontinuierliche Herzfrequenzverfolger eingekapselt, um Komfort und Schutz zu gewährleisten.

Zahnwerkzeuge: Metallarbeitsspitzen werden mit ergonomischen Plastikgriffen für einen verbesserten Zahnarztkomfort und -kontrolle überlistet.

3.. Verbraucherprodukte

Von Handgeräten bis hin zu Haushaltsgeräten verbessert Overmolding die Haltbarkeit, Ästhetik und Benutzererfahrung in einer Vielzahl von Konsumgütern.

Elektrowerkzeuggriffe: Die bekannteste Anwendung. Starren Kunststoff- oder Metall-Werkzeugkörpern werden mit TPEs überlistet, um bequeme, rutschfeste, vibrationsableitende Griffe für verbesserte Sicherheit und Benutzerkomfort zu bieten.

Elektrische Zahnbürstengriffe: Innenmotoren und -Batterien werden in einer starren Plastikschale versiegelt, die dann häufig mit TPE für einen komfortablen, wasserdichten und ästhetisch ansprechenden Griff überlastet wird.

Küchenutensiliengriffe: Metallspateln, Whiskeln und Messer werden mit hitzebeständigem, ergonomischem Plastik- oder Silikongriffen für Komfort und verbesserten Griff beim Kochen überlagert.

Elektronische Gerätegehäuse: Fernbedienungen, Gaming-Controller und Smart-Home-Geräte verfügen häufig über harte Kunststoffbasen mit TPE-Overmolds mit Soft-Touch-Overmolds für verbessertes Griff, Haltbarkeit und ein erstklassiges Gefühl. Interne Schaltkreise können ebenfalls verkapselt werden.

Sportartikel: Fahrradgriffe, Golfclub -Griffe, Tauchmasken und sportliche Schuhe verwenden häufig übertriebene, um starre Strukturelemente mit weicheren, griffigeren Materialien für Leistung und Komfort zu kombinieren.

Körperpflegeprodukte: Rasiermessergriffe, Haarbürsten und kosmetische Applikatoren verwenden übermolding für ergonomische Designs und eine verbesserte taktile Attraktivität.

4. Industriekomponenten

In industriellen Umgebungen wird Overmolding verwendet, um robuste, leistungsstarke Komponenten zu erstellen, die den Anspruch auf Betriebsbedingungen standhalten, die Sicherheit verbessern und Funktionen konsolidieren können.

Dichtungen und Dichtungen: Metalleinsätze können mit elastomeren Materialien überlistet werden, um hochlebige und präzise Dichtungslösungen für Pumpen, Ventile und Gehäuse zu erzeugen und im Vergleich zu herkömmlichen Kompressionsdichtungen überlegene Leistung zu bieten.

Elektrische Anschlüsse und Schalter: Metallkontakte und Klemmen werden mit isolierenden Kunststoffen überlistet, um versiegelte, robuste und sichere elektrische Verbindungen zu erzeugen, die vor Feuchtigkeit, Staub und elektrischen Stoßdämmen schützt.

Impeller und Zahnräder: Metallwellen oder Hubs können mit konstruierten Kunststoffen überlistet werden, um leichte Stopper oder Zahnräder mit verbesserter Korrosionsbeständigkeit, Rauschreduzierung und verringerter Trägheit zu erzeugen, während eine starke Grenzfläche zur Antriebswelle aufrechterhalten wird.

Handwerkzeuge und Schraubenschlüssel: Metall-Werkzeugkörper sind mit komfortablen, chemisch resistenten Kunststoffgriffen überlistet, um die Ergonomie zu verbessern, elektrische Isolierung zu liefern und die Ermüdung der Benutzer zu verringern.

Vibrationshalterungen und Dämpfer: Metallbefestigungselemente oder starre Kunststoffbasen werden mit weichen Elastomeren überlistet, um Komponenten zu erzeugen, die Vibrationen in Maschinen und Geräten effektiv isolieren, Geräusche reduzieren und die Lebensdauer ausdehnen.

Vor- und Nachteile des Einsatzes Overmolding

Während das Einfügen von Overmolding eine leistungsstarke Lösung für die Erstellung von Multi-Materials-Komponenten bietet, wie bei jedem Herstellungsprozess, verfügt es über eigene Leistungen und Einschränkungen. Ein klares Verständnis dieser Vor- und Nachteile ist für die Bestimmung, ob Overmolding der am besten geeignete Ansatz für eine bestimmte Anwendung ist.

Vorteile (Profis)

Das Einfügen Overmolding bietet erhebliche Vorteile, die häufig seine Herausforderungen überwiegen und es für viele komplexe Produktdesigns zu einer bevorzugten Wahl macht.

Kostensenkung (langfristig):

Reduzierte Montagezeit: Durch die Integration mehrerer Komponenten in eine ist das Overmolding die Notwendigkeit separater Montageschritte wie Schrauben, Kleben oder Schweißen beseitigt. Dies senkt die Arbeitskosten erheblich und beschleunigt die Produktionszyklen.

Weniger Komponenten zu verwalten: Konsolidierung von Teilen vereinfacht das Bestandsverwaltungs-, Kauf- und Lieferkettenlogistik.

Reduzierter Schrott und Nacharbeiten: Ein gut gestalteter Übermoldingprozess kann hochkonsistente Teile erzeugen und Ableitungen minimieren, die mit fehlerhaften Montage oder falsch ausgerichteten Komponenten verbunden sind.

Verbesserte Teilleistung und Funktionalität:

Synergistische Materialeigenschaften: Ermöglicht die Kombination von Materialien mit sehr unterschiedlichen Eigenschaften (z. B. starres Metall für Festigkeit, flexibler Kunststoff für Grip, elektrisch leitfähiges Metall mit Isolierkunststoff), um eine überlegene Gesamtleistung zu erzielen.

Verbessertes Haltbarkeit und Zuverlässigkeit: Die integrierte Bindung zwischen dem Insert und dem Übermold führt häufig zu einem robusteren Teil, wodurch das Klappern, die Lockerung oder die materielle Ermüdung reduziert wird, die in traditionell zusammengestellten Komponenten auftreten kann. Es schafft eine stärkere, dauerhaftere Verbindung.

Verbesserte Versiegelungsfähigkeiten: Übermolding kann hermetische Dichtungen um Einsätze führen, empfindliche Elektronik schützen oder Flüssigkeitslecks verhindern.

Vibration und Rauschreduzierung: Weiche Overmolds können Stoßdämpfer aufnehmen und Schwingungen dämpfen und die Produktdauer und den Benutzerkomfort verbessern.

Designflexibilität und Ästhetik:

Komplexe Geometrien: Ermöglicht die Erzeugung komplizierter Teile, die schwierig oder unmöglich zu produzieren sind, indem sie mit Einzelmaterialien oder herkömmlichen Montagemethoden hergestellt werden.

Integrierte Merkmale: Ermöglicht die nahtlose Integration von Merkmalen wie Gewindeeinsätzen, elektronische Schaltkreise, Sensoren oder ergonomische Griffe direkt in den Teil.

Verbesserte Ästhetik: Bietet Designer die Möglichkeit, mehrfarbige, mehrfarbige und Soft-Touch-Oberflächen zu erstellen, die die Produktattraktivität und Ergonomie verbessern und häufig sichtbare Befestigungselemente oder Nähte beseitigen.

Nachteile (Nachteile)

Trotz seiner zahlreichen Vorteile stellt das Einlegen von Overmolding bestimmte Herausforderungen vor, die während der Planungs- und Designphasen sorgfältig berücksichtigt werden müssen.

Höhere anfängliche Werkzeugkosten:

Komplexe Formen: Übermoldewerkzeuge sind von Natur aus komplexer als Standard -Injektionsformen, da sie den Einsatz genau aufnehmen und sichern müssen. Dies erfordert häufig komplizierte Kern- und Hohlraumdesigns, spezielle Gate -Standorte und potenzielle Automatisierungsfunktionen, was zu höheren Vorab -Investitionen führt.

Multi-Shot-Werkzeug: Für Multi-Shot-Übermolding steigen die Komplexität der Werkzeuge und die Kosten erheblich, da es mehrere Hohlräume, rotierende Platten oder Übertragungsmechanismen innerhalb einer einzelnen Form umfasst.

Materialkompatibilitätsprobleme:

Adhäsionsprobleme: Eine starke und konsistente Bindung kann eine Herausforderung sein, insbesondere zwischen unterschiedlichen Materialien mit geringer Oberflächenenergie oder großen Unterschieden in den Wärmeausdehnungkoeffizienten. Dies kann zu Delaminierung, Verzerrungen oder Knacken führen.

Verarbeitungstemperaturbeschränkungen: Die Schmelztemperatur des überlagenden Materials muss niedrig genug sein, um das Einsatzmaterial nicht zu beschädigen oder abzubauen. Dies kann die Materialauswahl einschränken.

Differential Schrumpfung: Wenn der überlagte Kunststoff abkühlt, schrumpft es. Wenn das Einsatzmaterial einen signifikant unterschiedlichen thermischen Expansionskoeffizienten aufweist, kann diese differentielle Schrumpfung interne Spannungen induzieren, was zu Verzerrungen, Rissen oder Bindungsversagen im Laufe der Zeit führt.

Erhöhte Zykluszeiten (in einigen Fällen):

Ladung einfügen: Wenn Einsätze manuell geladen werden, erhöht dies die Gesamtzykluszeit und wirkt sich auf die Produktionseffizienz aus. Auch automatisiertes Laden fügt ein kleines Inkrement hinzu.

Kühlzeit: Das Vorhandensein eines Einsatzes kann manchmal die Kühlungsgleichmäßigkeit beeinflussen, was möglicherweise längere Kühlzyklen erfordert, um ein Verstand zu verhindern oder eine vollständige Verfestigung zu erzielen, insbesondere wenn der Einsatz als Kühlkörper wirkt.

Risiko, Schäden oder Fehleinstellung einzufügen:

Hoher Injektionsdruck: Die Kräfte der geschmolzenen plastischen Injektion können sich potenziell biegen, brechen oder empfindliche Einsätze verdrängen, wenn sie nicht ausreichend unterstützt werden oder wenn die Injektionsparameter nicht optimiert sind.

Genauige Positionierung: Die Aufrechterhaltung der exakten Einsatzplatzierung innerhalb der Form kann eine Herausforderung sein, und jede Fehlausrichtung kann zu fehlerhaften Teilen führen.

Entwurfskomplexität:

Interdependentes Design: Das Design des Einsatzes und des Overmold sind untrennbar miteinander verbunden. Änderungen am einen erfordert häufig Änderungen am anderen und erfordern einen integrierten und iterativeren Entwurfsprozess.

DFM -Wichtigkeit: Das Design der Herstellbarkeit (DFM) ist bei der Überlagung noch kritischer. Fehler im Design können sehr kostspielig sein, wenn die Werkzeug -Werkzeuge durchgeführt werden.

Trotz dieser Herausforderungen sind die Vorteile des Einfügens von Overmolding in Bezug auf die Teilleistung, die Kosteneffizienz in hohem Volumina und die Designfreiheit bei sorgfältig geplanter und ausgeführt. Der Schlüssel zum Erfolg liegt in gründlicher Entwurf, Materialauswahl und Prozessoptimierung.

Fallstudien

Beispiele in realer Welt veranschaulichen das transformative Potential des Einfügens übermolding. In diesen Fallstudien wird hervorgehoben, wie dieser Prozess komplexe technische Herausforderungen löst, die Leistung optimiert und erhebliche Fertigungseffizienz erreicht.

Fallstudie 1: Automobilsensorgehäuse

Herausforderung: Ein führender Automobilhersteller, der zur Herstellung eines kompakten, hochlebigen Sensorgehäuses für ein fortschrittliches Fahrer-Assistance-System (ADAS) erforderlich ist. Der Sensor erforderte eine genaue Ausrichtung, den Schutz vor harten Umgebungen unter dem Haus (Temperaturschwankungen, Feuchtigkeit, Chemikalien) und die elektrische Isolierung empfindlicher innerer Schaltkreise. Die traditionelle Baugruppe mit Dichtungen und Topfverbindungen war teuer, anfällig für Lecks und arbeitsintensiv.

Overmolding -Lösung: Das Einsetzen von Overmolding wurde ausgewählt, um den Metallsensor und seine innere Verkabelung zu verringern.

Einfügen: Eine genau bearbeitete Metallsensorkomponente mit eingebetteten Drähten und Verbindungsstiften.

Overmold-Material: Eine Hochleistungs-PBT (mit Glas gefüllte PBT (Polybutylen-Terephthalat) wurde für seine hervorragende chemische Resistenz, thermische Stabilität und dimensionale Stabilität ausgewählt.

Prozess: Der Metallsensor wurde robotisch in die Form gegeben. Der PBT wurde dann injiziert, wobei der Sensor vollständig eingekapselt und ein robustes, hermetisches Siegel um die elektrischen Verbindungen geschaffen wurde.

Leistungen erzielt:

Verbesserte Haltbarkeit: Der nahtlose Übermold bot einen überlegenen Schutz vor Umweltfaktoren und verlängerte die Lebensdauer des Sensors erheblich.

Kostenreduzierung: Mehrere Montageschritte (Schröpfung, Dichtung, Befestigung), Reduzierung der Arbeits- und Materialkosten um über 30%.

Verbesserte Zuverlässigkeit: Reduzierte potenzielle Leckwege und Ausfallpunkte im Vergleich zur herkömmlichen Montage.

Miniaturisierung: Ermöglicht ein kompakteren Design aufgrund der integrierten Art der Komponente.

Fallstudie 2: Ergonomischer chirurgischer Instrumentgriff

Herausforderung: Ein Unternehmen für medizinische Geräte zielte darauf ab, die Ergonomie und Sicherheit eines wiederverwendbaren chirurgischen Schneidwerkzeugs zu verbessern. Der vorhandene Metallgriff war beim Nass rutschig, verursachte bei langen Eingriffen eine Handmüdigkeit und erforderte einen separaten, arbeitsintensiven Kleberprozess für einen Gummigriff. Die Sterilisationskompatibilität war ebenfalls kritisch.

Overmolding-Lösung: Die Metallklinge und der Schaft wurden mit einem spezialisierten, medizinischen Thermoplastomer (TPE) überlegt.

Einsatz: Die starre Edelstahlklinge und ihr integraler Tang (Griffabschnitt).

Overmold Material: Ein maßgeschneidertes, biokompatible TPE wurde für sein Soft-Touch-Gefühl, die rutschfeindlichen Eigenschaften ausgewählt, selbst wenn es nass ist, und die Fähigkeit, wiederholte Dampfsterilisationszyklen (Autoklaven-) Zyklen ohne Abbau oder Delaminierung standzuhalten.

Prozess: Der Metall -Tang war genau in der Formhöhle positioniert. Das TPE wurde um ihn herum injiziert und bildete einen ergonomischen Griff mit strukturierten Merkmalen. Mechanische ineinandergreifende Merkmale (Rillen, Durchlöcher) wurden in den Metalleinsatz entwickelt, um eine starke, dauerhafte Bindung zu gewährleisten.

Leistungen erzielt:

Überlegene Ergonomie: Der Soft-Touch-TPE-Griff verbesserte den Komfort und die Kontrolle des Chirurgen erheblich und reduziert die Handmüdung.

Verbesserte Sicherheit: Die nicht rutschende Oberfläche reduzierte das Risiko eines versehentlichen Schlupfes bei kritischen Verfahren.

Verbesserte Hersteller- und Kosteneinsparungen: Beseitigte den manuellen Klebenschritt, was zu einem saubereren Prozess, einer reduzierten Arbeit und einer schnelleren Produktion führt.

Sterilisationskompatibilität: Das ausgewählte TPE behielt seine Integrität und Bindungsstärke durch strenge Sterilisationsprotokolle bei.

Fallstudie 3: Unterhaltungselektronik Fernbedienung

Herausforderung: Ein Hersteller von Unterhaltungselektronik wollte das taktile Gefühl, die Abfallbeständigkeit und die allgemeine Ästhetik einer High-End-Fernbedienung verbessern. Das ursprüngliche Design war starrer Kunststoff, anfällig für das Knacken, wenn er fallen gelassen wurde, und fühlte sich "billig" an.

Overmolding-Lösung: Es wurde ein Zwei-Schuss-Overmolding-Prozess (Multi-Shot) eingesetzt, um den Körper der Fernbedienung zu schaffen.

Erster Schuss (Einsatz/Substrat): Ein starres ABS (Acrylnitril Butadiene Styrol) Kunststoff bildete die strukturellen Kern- und Knopfbohrungen der Fernbedienung.

Zweiter Schuss (Overmold): Ein speziell formuliertes TPE wurde über Teile des ABS injiziert, wodurch eine weiche, grippige Außenhülle und Akzentflächen erzeugt wurden.

Prozess: Die ABS -Komponente wurde im ersten Hohlraum geformt und dann automatisch (über Formrotation oder Roboterarm) in den zweiten Hohlraum übertragen, in dem die TPE injiziert wurde.

Leistungen erzielt:

Premium Tactile Feeling: Das TPE Overmold bot eine angenehme, weiche Oberfläche, die die Benutzererfahrung erheblich verbesserte.

Verbesserter Tropfenwiderstand: Die elastomere äußere Schicht absorbierte die Aufprallkräfte, wodurch die Fernbedienung haltbarer und weniger anfällig für Schäden durch versehentliche Tropfen ist.

Ästhetische Verbesserung: Ermöglichte Multi-Materials-Design mit unterschiedlichen Texturen und Farbkontrasten und erhöhen Sie die wahrgenommene Qualität und die Design-Raffinesse des Produkts.

Stromlinienproduktion: Der Zwei-Schuss-Prozess ermöglichte die Erstellung eines komplexen, multimaterialischen Teils in einem einzelnen Formzyklus, wobei die Montagezeit und Logistik verkürzt werden.

Bei diesen Beispielen geht es unterstreicht, dass das Einfügen von Overmolding nicht nur darum geht, Materialien zu kombinieren. Es geht um technische integrierte Lösungen, die überlegene Leistung, Effizienz und Marktattraktivität liefern.

Best Practices für das Einfügen von Overmolding

Das Erreichen eines konstanten, qualitativ hochwertigen Ergebnisses zum Einfügen von Overmolding erfordert die Einhaltung der nachgewiesenen Best Practices im gesamten Design, in der Werkzeug- und Herstellungsphasen.

1. DFM -Richtlinien für Herstellbarkeit (DFM)

Proaktive Entwurfsentscheidungen sind die wirkungsvollste Möglichkeit, um einen Überleger Erfolg zu gewährleisten.

Früher zusammenarbeiten: Verwenden Sie sich mit Ihren Schimmelpilzen und Materiallieferanten aus der anfänglichen Entwurfsphase. Ihr Fachwissen kann kostspielige Neugestaltungen verhindern.

Berücksichtigung der materiellen Eigenschaften: Verstehen Sie die thermischen Expansions-, Schrumpfungs- und Adhäsionseigenschaften beider Materialien. Entwurfstoleranzen sollten diese Unterschiede berücksichtigen.

Förderung mechanischer Verriegelung: Priorisieren Sie die Entwurfsmerkmale auf dem Einsatz (Unterbecher, Löcher, Knurling), die die mechanische Bindungsstärke maximieren.

Behalten Sie eine gleichmäßige Wanddicke auf: Streben Sie nach einer konstanten übermolden Wanddicke um den Einsatz, um die Differentialkühlung, Verzerrungen und Spülenspuren zu minimieren.

Großzügige Radien: Verwenden Sie großzügige Radien (Filets) an internen und externen Ecken, insbesondere wenn das Overmold den Einsatz trifft, um die Spannungskonzentrationen zu reduzieren und den Materialfluss zu verbessern.

Gate und Entlüftung optimieren: Strategisch Gates platzieren, um einen ausgewogenen Fluss um den Einsatz und die Lüftungsöffnungen zu gewährleisten, um Luftfallen zu verhindern, was zu Hohlräumen und schlechter Bindung führen kann.

Stellen Sie sicher, dass Robustheit einfügen: Konstruktionseinsätze, um Einspritzdrücken und -temperaturen ohne Verformung zu widerstehen. Betrachten Sie ihre Starrheit und Wärmemasse.

Clearance für Formkomponenten: Stellen Sie ausreichend Platz um den Einsatz für Formkomponenten (z. B. Kernstifte), um sich ohne Interferenz zu engagieren.

2. Qualitätskontrolle und Inspektion

Die strenge Qualitätskontrolle während des gesamten Prozesses ist unerlässlich, um die Integrität und Leistung der Teils zu gewährleisten.

Eingehende materielle Inspektion: Überprüfen Sie die Qualität, Abmessungen und Sauberkeit aller eingehenden Einsätze und rohen Übermoldungsmaterialien.

In-Process-Überwachung:

Automatisierte Sichtsysteme: Verwenden Sie Kameras, um vor dem Abschluss des Schimmelpilzes die korrekte Einstellung zu überprüfen.

Prozessparameterüberwachung: Überwachen und logarithmisch Einspritzdruck, Temperatur, Zykluszeit und Kühlprofile kontinuierlich überwachen und log, um eine Konsistenz zu gewährleisten.

Roboter-/Automatisierungskalibrierung: regelmäßig kalibrieren Roboter -Einsatz -Platzierungssysteme zur Präzision.

Nachbereitungsprüfung:

Visuelle Inspektion: Überprüfen Sie, ob kosmetische Defekte, Blitz, Hohlräume, kurze Aufnahmen und eine ordnungsgemäße Einkapselung des Einsatzes prüfen.

Dimensionalinspektion: Verwenden Sie Bremssattel, Mikrometer, CMMs (Koordinatenmessgeräte) oder optische Scanner, um kritische Dimensionen zu überprüfen.

Adhäsionstests:

Auszugstests: Wenden Sie eine gemessene Kraft auf den Einsatz an, um die Bindungsfestigkeit zu bestimmen, die erforderlich ist, um sie aus dem Overmold herauszuziehen.

Peel -Tests: Messen Sie die Kraft, die erforderlich ist, um das Overmold -Material von der Einsatzoberfläche zu schälen (üblich für flache Grenzflächen).

Drehmomenttests: Messen Sie für Gewindeeinsätze das Drehmoment, das zum Drehen oder Streifen des Einsatzes erforderlich ist.

Umwelttests: Subjektproben zu extremen Temperaturen, Luftfeuchtigkeit, chemischer Exposition oder UV-Strahlung, um eine langfristige Leistung und die Integrität der Bindungen in ihrer beabsichtigten Umgebung zu gewährleisten.

Funktionstests: Testen Sie den fertigen Teil in seiner beabsichtigten Anwendung, um zu überprüfen, ob alle Funktionen erfüllt sind.

Durch die Integration dieser Best Practices können die Hersteller die Risiken erheblich reduzieren, die Produktion optimieren und überlastete Komponenten in hoher Qualität produzieren.

Zukünftige Trends im Einsatz übermolding

Das Gebiet des Einsatzes übermolding entwickelt sich ständig weiter, was auf Fortschritte in der Materialwissenschaft, der Fertigungstechnologie und der zunehmenden Anforderungen an integrierte und nachhaltige Produkte angetrieben wird.

Fortschritte bei Materialien und Technologien:

Multimaterial-Integration : Erwarten Sie eine kontinuierliche Entwicklung in hochspezialisierten TPEs und TPUs, die ein breiteres Spektrum von technischen Kunststoffen und Metallen überlegene chemische Bindung bieten und die Abhängigkeit von Oberflächenbehandlungen verringern.

Smart Materialien und Sensoren: Wachsende Integration fortschrittlicher Elektronik, Sensoren (z. B. Druck, Temperatur, RFID) und sogar flexible Schaltkreise direkt in überpolierte Komponenten, wodurch "intelligente" Teile mit eingebetteter Funktionalität erzeugt werden.

Nachhaltige Materialien: Erhöhung der Verwendung von biologischen, recycelten und recycelbaren Überlagungsmaterialien, um die Umweltvorschriften und die Nachfrage der Verbraucher nach umweltfreundlicheren Produkten zu decken.

Additive Manufacturing (3D -Druck) für Einsätze: Die Prototyping und sogar die Produktion komplexer Einsätze mit niedrigem Volumen über 3D-Druck werden immer häufiger und bieten beispiellose Entwurfsfreiheit und -geschwindigkeit.

Flüssiges Silikonkautschuk (LSR) Overmolding: Wenn die LSR-Formtechnologie reift, wird die Verwendung von Kunststoffen und Metallen für Soft-Touch-, Versiegelungs- und medizinische Anwendungen aufgrund seiner einzigartigen Eigenschaften (Biokompatibilität, breiter Temperaturbereich) weiter wachsen.

Verbesserte Simulationssoftware: Eviantere Simulationswerkzeuge ermöglichen es Ingenieuren, den Materialfluss, die Bindungsstärke, die Restspannungen und die potenziellen Verzerrungen mit größerer Genauigkeit vorherzusagen und die Designs praktisch vor dem Schnitt der Werkzeuge zu optimieren.

Erhöhte Automatisierung und Industrie 4.0 Integration:

Robotik für die Einfügung zur Platzierung: Weitere Fortschritte in Hochgeschwindigkeits-Robotersystemen für automatisierte Einsätze verbessern die Effizienz und Konsistenz, insbesondere für empfindliche oder komplexe Einsätze.

Integrierte Fertigungszellen: Übermolding-Linien werden in vollständig automatisierten "Light-Out" -Ferationsumgebungen mehr mit nachgeschalteten Prozessen (Montage, Test, Verpackung) integriert.

Echtzeitprozessregelung: Nutzung von KI und maschinellem Lernen für die Überwachung von Echtzeit und die adaptive Kontrolle der Formparameter, die weitere Optimierung der Qualität und die Reduzierung von Abfällen.

Digitale Zwillinge: Schaffung digitaler Replikate des Herstellungsprozesses zur Vorhersage von Leistung, Fehlerbehebung und Optimierung von Operationen aus der Ferne.

Diese Trends weisen auf eine Zukunft hin, in der ein Einsatz übermolding noch anspruchsvoller, vielseitiger und zentraler zur Schaffung fortschrittlicher, multifunktionaler Produkte in allen Branchen wird.

So

Die Reise durch Einfügung Overmolding zeigt einen anspruchsvollen und immens wertvollen Herstellungsprozess, der als Eckpfeiler des modernen Produktdesigns steht. Von der Verbesserung der Leistung und der Ästhetik bis hin zur Konsolidierung von Komponenten und den Rückgang der langfristigen Kosten sind seine Fähigkeiten transformativ.

Zusammenfassung der wichtigsten Punkte:

Was es ist: Übermolding einfügen genau eine vorgeformte Komponente (Insert) mit einem inspritzgeflüchteten Material, wodurch ein einzelner integrierter Teil erstellt wird.

Kernprozess: Beinhaltet eine sorgfältige Vorbereitung, sichere Platzierung in der Form, eine präzise Materialinjektion, Kühlung und Auswurf, die häufig automatisierte Systeme für die Effizienz nutzen.

Das Design ist von größter Bedeutung: Der Erfolg hängt von der sorgfältigen Gestaltung sowohl des Einsatzes als auch des überlebenden Kunststoffs ab, unter Berücksichtigung von Aspekten wie mechanischen ineinandergreifenden Merkmalen, gleichmäßiger Wanddicke, ordnungsgemäßem Gating und Entwurfswinkeln, um die Formbarkeit und die Bindungsfestigkeit zu gewährleisten.

Die Materialkompatibilität ist kritisch: Die Auswahl von Einsatz- und Überletzungsmaterialien muss die Kompatibilität von thermischen, chemischen und Adhäsion berücksichtigen, um eine starke, zuverlässige Bindung zu erreichen, die häufig gemeinsame Thermoplastika wie TPES, TPUs, PC, ABS und Metalle wie Aluminium, Messing und Stahl nutzt.

Bindungsmechanismen: Die Adhäsion wird hauptsächlich durch robuste mechanische Verriegelung, chemische Bindung (insbesondere mit spezialisierten Materialien) oder weniger häufig in Form von Klebstoffen erreicht, die alle durch akribische Oberflächenvorbereitung unterstützt werden.

Große Anwendungen: Von der Verbesserung der Ergonomie und dem Schutz der sensiblen Elektronik in Medizinprodukten und Konsumgütern bis hin zur Verbesserung der Haltbarkeit und Funktionalität in Automobil- und Industriekomponenten ist die Vielseitigkeit von Overmolding enorm.

Pros & Cons & Cons: Obwohl es erhebliche Vorteile in Bezug auf Leistung, Teilkonsolidierung und langfristige Kostenreduzierung bietet, erfordert es höhere anfängliche Investitionen und sorgfältiges Management der Materialkompatibilität und der Komplexität der Prozesse.