Kurze Zusammenfassung für Profis

Reparatur von Spritzgussfodermen ist der spezialisierte Prozess zur Wiederherstellung beschädigter Werkzeuge in ihren ursprünglichen technischen Spezifikationen, um die Teilequalität sicherzustellen und Produktionsunterbrechungen zu verhindern. Der effektivste moderne Ansatz kombiniert Präzisionslaserschweißen – was Material mit minimaler Hitzeeinwirkung hinzufügt – und fodertschrittliche Oberflächenbehundlungen (z. B. PVD-Beschichtungen oder Hartverchromung), um die Lebensdauer der Form zu erhöhen. Durch den Einsatz dieser Techniken können Hersteller die Ausfallzeiten im Vergleich zum herkömmlichen WIG-Schweißen oder zum vollständigen Werkzeugaustausch um bis zu 70 % reduzieren.

1. Einführung in die Reparatur von Spritzgussformen

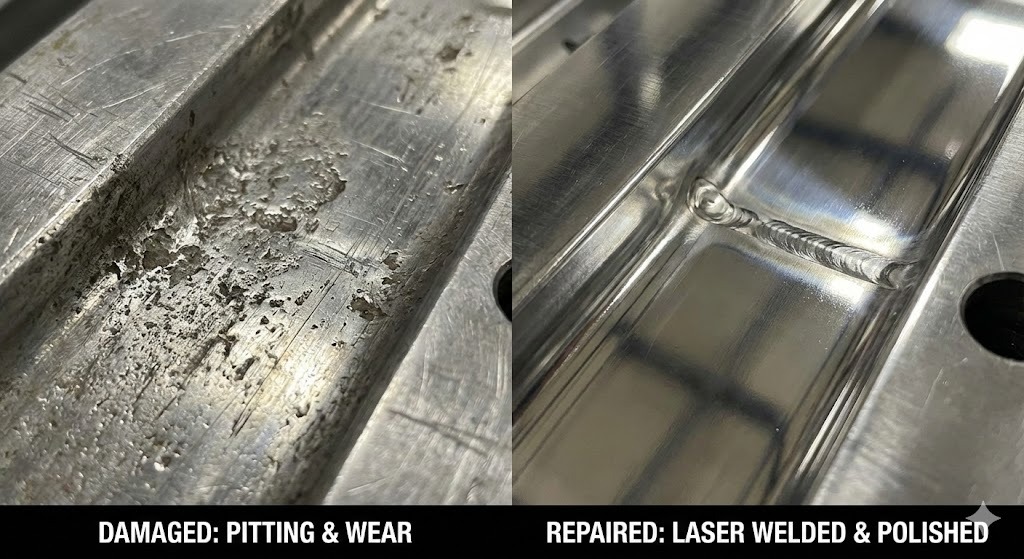

Warum ist die ordnungsgemäße Wartung von Formen so wichtig?

Formenpflege ist die routinemäßige Inspektion, Reinigung und Reparatur von Einspritzeinheiten, um Defekten vorzubeugen. Bei der Hochgeschwindigkeitsfertigung kann selbst ein mikroskopischer Kratzer auf der Oberfläche einer Kavität zu „Flanschen“ (überschüssiger Kunststoff auf einem Teil) oder strukturellen Schwachstellen führen. Proaktive Reparatur sorgt dafür Maßhaltigkeit und spart Tausende von Dollar, da die hohen Kosten für die Bearbeitung einer völlig neuen Form entfallen.

Was sind die häufigsten Ursachen für Schäden an Spritzgussformen?

Schimmelschäden lassen sich typischerweise in vier Kategorien einteilen:

- Mechanischer Verschleiß: Abrasive Reibung durch glasfaserverstärkte Harze verschleißt den Anschnitt und die Kavität.

- Korrosion: Chemische Angriffe durch ausgasende Kunststoffe (wie PVC), die die Stahloberfläche beschädigen.

- Menschliches Versagen: Kratzer, die durch die Verwendung von Metallwerkzeugen zum Entfernen festsitzender Teile entstanden sind.

- Thermische Ermüdung: Spannungsrisse, die durch ständige Aufheiz- und Abkühlzyklen während der Produktion entstehen.

2. Spritzgussformen verstehen: Die technische Grundlage

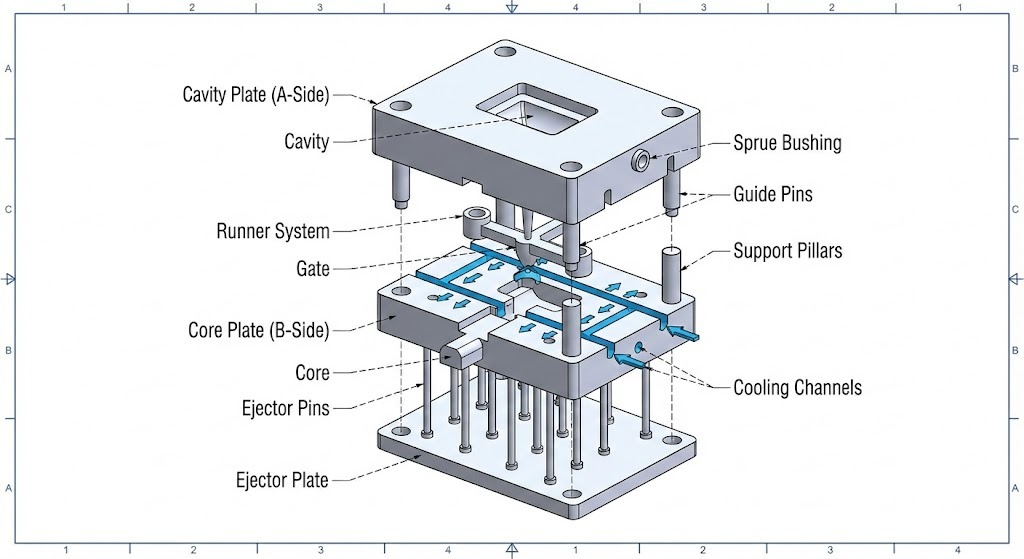

Was sind die Grundkomponenten einer Spritzgussform?

Um eine erfolgreiche Reparatur durchführen zu können, muss ein Techniker feststellen, welche Komponente fehlerhaft ist.

- Der Hohlraum und der Kern: Die primären „A“- und „B“-Seiten, die die Form des Kunststoffteils bilden.

- Auswerferstifte: Mechanische Komponenten, die das fertige Teil aus der Form drücken.

- Kühlkanäle: Interne Wege, durch die Wasser oder Öl fließt, um die Temperatur zu regulieren.

- Tor- und Läufersystem: Die „Leitung“, die geschmolzenen Kunststoff in den Hohlraum leitet.

Gängige Materialien, die in Spritzgussformen verwendet werden

Die Wahl der Reparaturtechnik hängt stark davon ab Formmaterial . Die meisten Hochleistungsformen werden aus hergestellt Werkzeugstahl , ein Stahl, der mit Elementen wie Chrom oder Vanadium legiert ist, um die Härte zu erhöhen.

Tabelle 1: Gängige Formmaterialien und Reparaturkompatibilität

| Materialtyp | Gemeinsame Note | Reparaturschwierigkeit | Beste Reparaturmethode |

|---|---|---|---|

| P20 Stahl | Vorgehärteter Stahl | Niedrig | Laser- oder WIG-Schweißen |

| H13-Stahl | Warmarbeitsstahl | Mittel | Laserschweißen (Vorwärmen erforderlich) |

| S7-Stahl | Schlagfester Stahl | Hoch | Präzisionslaserschweißen |

| Aluminium | 7075-T6 | Mittel | Spezialisierter Laserdraht |

Was ist der Unterschied zwischen Heißkanal- und Kaltkanalsystemen?

- Heißkanalsysteme: Verwenden Sie beheizte Verteiler, um den geschmolzenen Kunststoff in der Form zu halten, wodurch Abfall reduziert wird, Reparaturen jedoch aufgrund der integrierten elektrischen Komponenten komplexer werden.

- Kaltkanalsysteme: Einfache Kanäle, die mit dem Teil verfestigen; Sie sind einfacher zu reparieren, verursachen aber mehr Ausschussmaterial.

Technische Definitionen

- HAZ (Hitzeeinflusszone): Der Bereich des Grundmetalls, der nicht geschmolzen ist, dessen Mikrostruktur jedoch durch die Hitze des Schweißens verändert wurde. Die Minimierung der HAZ ist das Hauptziel des Laserschweißens.

- Rockwell-Härte (HRC): Eine Skala zur Messung der Eindruckhärte eines Materials. Die meisten Formenstähle liegen zwischen 30 und 60 HRC.

- Blitz: Ein Spritzgussfehler, bei dem dünne Kunststoffschichten zwischen den Formhälften austreten, was normalerweise auf eine verschlissene Trennfuge hinweist.

3. Laserschweißen für die Reparatur von Spritzgussformen

Was ist Laserschweißen bei der Formenreparatur?

Laserschweißen ist ein hochpräzises Reparaturverfahren, bei dem ein konzentrierter Lichtstrahl verwendet wird, um einen speziellen Zusatzdraht auf den beschädigten Bereich einer Form zu schmelzen. Im Gegensatz zum herkömmlichen Schweißen konzentriert der Laser die Energie so stark, dass eine starke metallurgische Verbindung nahezu ohne Verformung des umgebenden Stahls entsteht.

Was sind die Vorteile des Laserschweißens?

Für Techniker ist das Laserschweißen die bevorzugte Methode für hochwertige Werkzeuge, weil:

- Minimale Wärmeeinflusszone (HAZ): Die lokalisierte Hitze verhindert, dass sich der Formstahl verzieht oder seine ursprüngliche Härte verliert.

- Extreme Präzision: Techniker können selbst kleine Schäden reparieren 0,05 mm Dies ermöglicht die Arbeit an komplizierten Texturen und scharfen Ecken.

- Komplexe Geometrien: Die berührungslose Natur des Lasers ermöglicht Reparaturen in tiefen Hohlräumen oder schmalen Rippen, wo ein WIG-Brenner nicht hinkommt.

- Reduzierte Nachbearbeitung: Da die Schweißnaht so sauber ist, reduziert sich der Zeitaufwand für manuelles Schleifen und Polieren um ein Vielfaches 50 % .

3.4. Laserschweißprozess: Eine Schritt-für-Schritt-Anleitung

Um eine professionelle Reparatur durchzuführen, müssen Techniker eine standardisierte Reihenfolge einhalten:

Schritt 1: Vorbereitung der Formoberfläche

Sauberkeit ist der wichtigste Faktor. Eventuelle Kunststoff-, Öl- oder Rostrückstände können die Ursache sein Porosität (winzige Blasen) in der Schweißnaht.

- Aktion: Verwenden Sie Ultraschallreinigung oder spezielle Lösungsmittel, um alle Verunreinigungen zu entfernen.

- Überprüfung: Untersuchen Sie den Bereich unter a 10x Mikroskop um sicherzustellen, dass das Metall „glänzend“ und frei von verkohlten Rückständen ist.

Schritt 2: Auswahl der Schweißparameter und -einstellungen

Die Lasereinstellungen müssen auf das Grundmetall und die Dicke der Reparatur abgestimmt werden.

- Impulsenergie (Joule): Steuert die Tiefe der Schweißnahteindringung.

- Impulsdauer (ms): Bestimmt, wie lange der Laser eingeschaltet bleibt; Für dickere Drähte werden längere Impulse verwendet.

- Frequenz (Hz): Die Geschwindigkeit der Laserimpulse.

- Punktgröße (mm): Der Durchmesser des Laserstrahls; liegt normalerweise dazwischen 0,2 mm und 1,5 mm .

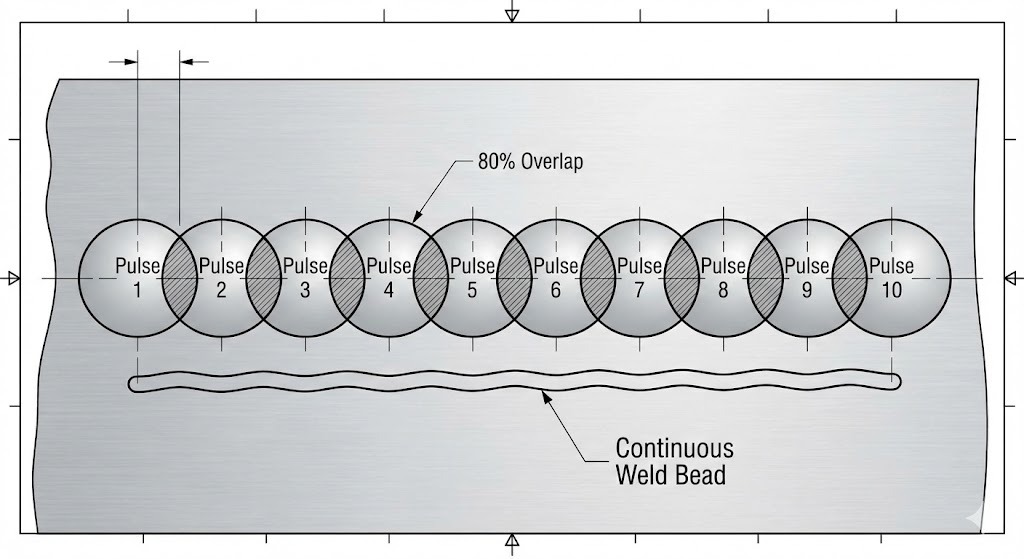

Schritt 3: Ausführung der Schweißtechniken

- Impulsschweißen: Die Standardmethode zur Reparatur. Jeder Impuls erzeugt einen winzigen „Punkt“ aus geschmolzenem Metall.

- Kontinuierliches/überlappendes Schweißen: Techniker überlappen jeden „Punkt“ um 70-80 % um eine nahtlose, solide Metallperle zu schaffen.

3.5. Best Practices für Techniker

- Passen Sie den Fülldraht an: Verwenden Sie immer einen Laserdraht, der der Chemie des Formstahls entspricht (z. B. H13-Draht für eine H13-Form), um eine gleichmäßige Härte und Farbe nach dem Polieren sicherzustellen.

- Verwalten Sie das Schutzgas: Benutzen Argongas mit einer gleichmäßigen Durchflussrate, um eine Oxidation zu verhindern, die die Schweißnaht schwarz und spröde werden lässt.

- Vermeiden Sie übermäßiges Bauen: Fügen Sie nur die minimal benötigte Materialmenge hinzu. Übermäßiges Schweißen erhöht das Risiko eines Wärmestaus und erhöht die Bearbeitungszeit.

3.6. Häufige Probleme und Lösungen

| Problem | Wahrscheinliche Ursache | Professionelle Lösung |

|---|---|---|

| Unterbietung | Leistung (Spannung) ist zu hoch | Niedriger the pulse energy and increase the spot size. |

| Poren/Blasen | Kontaminierte Oberfläche | Reinigen Sie den Bereich erneut mit Alkohol und prüfen Sie den Gasfluss. |

| Knacken | Hoch carbon steel cooling too fast | Die Form vorheizen 150–200 °C vor dem Schweißen. |

| Untergang | Falsche Drahtzufuhr | Stellen Sie sicher, dass der Draht in die Mitte des Schmelzbades gedrückt wird. |

Wichtige technische Erkenntnisse: Die Bedeutung der Mikrostruktur

Wenn ein Laserpuls auf den Stahl trifft, ist die Abkühlgeschwindigkeit extrem hoch. Dadurch entsteht ein martensitische Mikrostruktur im Schweißbereich, der sehr hart ist, aber spröde sein kann. Um eine langfristige Haltbarkeit zu gewährleisten, sollten große Reparaturen einem „Stressabbau“-Erwärmungszyklus unterzogen werden, um die Metallstruktur zu stabilisieren.

4. Oberflächenbehandlungstechniken für Spritzgussformen

Was ist Oberflächenbehandlung bei der Schimmelreparatur?

Oberflächenbehandlung ist das Aufbringen einer dünnen Schicht Spezialmaterial oder eine chemische Veränderung auf die äußere „Haut“ des Formstahls. Im Reparaturzyklus ist dies der letzte Schritt nach dem Schweißen und Polieren. Es soll die ursprüngliche Leistung der Form wiederherstellen oder verbessern, insbesondere ihre Beständigkeit gegen Verschleiß, Korrosion und Reibung.

Arten von Oberflächenbehandlungen für Formen

4.2.1. Hartverchromung

Hierbei handelt es sich um ein traditionelles elektrochemisches Verfahren, bei dem eine Chromschicht direkt auf den Stahl aufgetragen wird.

- Am besten für: Schützt vor korrosiven Kunststoffen wie PVC und verbessert die „Freigabe“ des Teils.

- Härte: Typischerweise 65–70 HRC .

4.2.2. Chemische Vernickelung

Im Gegensatz zur herkömmlichen Beschichtung wird hier eine chemische Reaktion anstelle von Elektrizität eingesetzt, wodurch auch in tiefen Löchern oder Kühlkanälen eine vollkommen gleichmäßige Dicke gewährleistet wird.

- Am besten für: Komplexe Geometrien, bei denen eine gleichmäßige Dicke erforderlich ist.

4.2.3. Titannitrid (TiN)-Beschichtung

Eine goldfarbene PVD-Beschichtung (Physical Vapour Deposition), die extrem hart ist.

- Am besten für: Umgebungen mit hohem Abrieb, z. B. Formen mit glasgefüllten Harzen.

- Härte: Bis zu 80 HRC .

4.3. Vorteile der Oberflächenbehandlung

Die Anwendung der richtigen Behandlung bietet drei wesentliche technische Vorteile:

- Verbesserte Verschleißfestigkeit: Verhindert „Auswaschen“ an den Toren, wo Hochdruckkunststoff fließt.

- Verbesserter Korrosionsschutz: Schützt den teuren Werkzeugstahl vor Wasserdampf und sauren Nebengasen.

- Verbesserte Release-Eigenschaften: Reduziert die „Haftwirkung“ zwischen Kunststoff und Metall und ermöglicht so schnellere Zykluszeiten und weniger beschädigte Teile.

4.4. So wählen Sie die richtige Behandlung aus

Die Auswahl hängt vom „Fehlermodus“ der Form ab:

- Wenn der Schimmel kratzt: Benutzen TiN oder DLC (diamantähnlicher Kohlenstoff) für maximale Härte.

- Wenn der Schimmel rostet: Benutzen Chemisch Nickel für 100 % Abdeckung.

- Wenn der Kunststoff klebt: Benutzen Hartchrom oder spezialisiert PTFE-infundierte Beschichtungen .

4.5. Oberflächenbehandlungsprozess: Schritt-für-Schritt-Anleitung

Schritt 1: Formvorbereitung und Reinigung

Die Beschichtung haftet nur auf einer vollkommen sauberen Oberfläche.

- Aktion: Führen Sie eine abschließende Politur nach Bedarf durch SPI-Finish (z. B. A-2 hochglanzpoliert).

- Technischer Hinweis: Von der Poliermasse zurückgebliebene mikroskopisch kleine Öle führen zum Ablösen der Beschichtung (Delamination).

Schritt 2: Auftragen der Beschichtung

Die Form wird in eine Vakuumkammer (für PVD/CVD) oder ein chemisches Bad (für die Galvanisierung) gestellt.

- Präzision: Beschichtungen werden normalerweise in einer Dicke von aufgetragen 0,002 mm bis 0,010 mm Sie verändern also nicht die endgültigen Abmessungen des Teils.

Schritt 3: Nachbehandlungsprozesse

- Aktion: Untersuchen Sie die Oberfläche auf „Nadellöcher“ oder ungleichmäßige Dicke.

- Aktion: Führen Sie eine abschließende Maßprüfung durch, um sicherzustellen, dass die Beschichtung das Werkzeug nicht „außerhalb der Toleranz“ gebracht hat.

4.6. Behebung häufiger Probleme bei der Oberflächenbehandlung

| Problem | Wahrscheinliche Ursache | Professionelle Lösung |

|---|---|---|

| Abblättern/Abblättern | Schlechte Oberflächenreinigung | Entfernen Sie die Beschichtung, polieren Sie sie erneut und reinigen Sie sie mit Ultraschall. |

| Abstumpfung des Finishs | Beschichtung ist zu dick | Reduzieren Sie die Ablagerungszeit; Überprüfen Sie das Mikrometer-Dickenmessgerät. |

| Kantenaufbau | Hoch current density (in plating) | Benutzen “dummy” cathodes to pull excess current away from sharp corners. |

Technische Definition: PVD vs. CVD

- PVD (Physical Vapour Deposition): Ein Niedertemperatur-Vakuumprozess (unter 500 °C), der den Formstahl nicht verzieht.

- CVD (Chemische Gasphasenabscheidung): Ein Hochtemperaturprozess (bis zu 1000 °C), der eine stärkere Verbindung schafft, aber möglicherweise eine anschließende erneute Aushärtung der Form erforderlich macht.

5. Praktische Überlegungen für Techniker

Wie bleiben Techniker bei der Formenreparatur sicher?

Beim Umgang mit hochenergetischen Lasern und chemischen Behandlungen steht die Sicherheit an erster Stelle.

- Lasersicherheit: Arbeiten Sie immer an einem dafür vorgesehenen Ort Laserbereich der Klasse 4 . Techniker müssen eine wellenlängenspezifische Schutzbrille tragen, um dauerhafte Netzhautschäden durch reflektierte Strahlen zu verhindern.

- Rauchabsaugung: Beim Schweißen und bei der chemischen Reinigung werden mikroskopisch kleine Metallpartikel und VOCs (flüchtige organische Verbindungen) freigesetzt. Verwenden Sie eine lokale Absaugung, um die Luftqualität aufrechtzuerhalten.

- Wärmeschutz: Selbst bei einer lokalisierten HAZ kann die Formbasis erhebliche Wärme speichern. Tragen Sie beim Umgang mit Bauteilen nach dem Schweißen hitzebeständige Handschuhe.

Erforderliche Ausrüstung und Werkzeuge für den Erfolg

Für einen professionellen Arbeitsplatz zur Formenreparatur ist mehr als nur ein Schweißer erforderlich. Zu den wesentlichen Werkzeugen gehören:

- Stereomikroskop: Mindestens 10-fache Vergrößerung zur Betrachtung von Schweißbädern.

- Präzisionsschleifer: Hochgeschwindigkeits-Pneumatik- oder Elektro-Rotationswerkzeuge zum „Aufrauen“ der Schweißnaht.

- Mikropoliersets: Diamantpasten und Keramiksteine zur Wiederherstellung der SPI-Oberflächenbeschaffenheit.

- Digitale Mikrometer: Um zu überprüfen, ob die Reparatur die ursprüngliche Toleranz des Bauteils wiederhergestellt hat.

Kostenanalyse: Formenreparatur vs. Ersatz

Eine der wichtigsten Aufgaben eines Technikers besteht darin, das Management darüber zu beraten, ob eine Form repariert oder verschrottet werden sollte.

Tabelle 2: Entscheidungsmatrix für Reparatur vs. Ersatz

| Faktor | Reparatur (Laseroberfläche) | Vollständiger Ersatz |

|---|---|---|

| Typische Kosten | 5 % – 20 % der ursprünglichen Werkzeugkosten | 100 % der Werkzeugkosten |

| Vorlaufzeit | 24 – 72 Stunden | 8 – 16 Wochen |

| Haltbarkeit | 80 % – 100 % der ursprünglichen Lebensdauer | 100 % (Neuer Lebenszyklus) |

| Am besten für | Lokale Schäden, Tore, Trennlinien | Katastrophaler Rahmenriss, völlige Auswaschung |

Fallstudie: Reduzierung von Ausfallzeiten im Automobilwerkzeugbau

Bei einem Tier-1-Automobilzulieferer kam es aufgrund von Abrieb an einem Werkzeug mit 32 Kavitäten zu einem „Einfrieren des Angusses“.

- Das Problem: Grate an der Trennfuge führten zu einer Ausschussquote von 15 %.

- Die Lösung: Techniker eingesetzt H13-Laserdraht um die Trennlinie neu aufzubauen, gefolgt von a TiN (Titannitrid) PVD-Beschichtung.

- Das Ergebnis: Die Form war innerhalb von 20 Jahren wieder in Produktion 36 Stunden Außerdem wurde die Oberflächenhärte von 52 HRC auf 82 HRC erhöht, um zukünftigem Verschleiß vorzubeugen.

6. Fortgeschrittene Techniken und Technologien

Was sind Hybrid-Reparaturmethoden?

Bei der Hybridreparatur handelt es sich um die Verwendung Laserschweißen für die strukturelle Sanierung, gefolgt von Oberflächenbehandlung zur Funktionserweiterung.

- Beispiel: Schweißen Sie ein beschädigtes Loch für den Auswerferstift und wenden Sie dann eine an Chemisch Nickel Beschichtung auf der gesamten Platte. Dadurch wird sichergestellt, dass die Reparatur stabil ist und die gesamte Oberfläche vor Rost geschützt ist.

Automatisierung in der Formenreparatur

Die Branche bewegt sich in Richtung CNC-Laserschweißen . Anstatt dass ein Techniker den Draht manuell unter einem Mikroskop führt, folgt ein Roboterarm einem vorprogrammierten Pfad. Dies gewährleistet eine 100 % konstante Schweißnahtdicke und ist ideal für die Reparatur großer Chargen identischer Einsätze.

Neue Technologien: 3D-Metalldruck (Additive Fertigung)

Bei katastrophalen Ausfällen, bei denen große Teile einer Form fehlen, greifen Techniker jetzt zu Gerichtete Energiedeposition (DED) . Dieser „3D-Druck“ von Werkzeugstahl erfolgt direkt auf die vorhandene Formbasis, die dann per CNC-Bearbeitung wieder in die endgültige Form gebracht wird.

7. Zusammenfassung der wichtigsten Punkte

- Präzision ist der Schlüssel: Laserschweißen is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Oberflächensynergie: Oberflächenbehandlungs like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proaktive Wartung: Durch die frühzeitige Erkennung von Verschleiß durch mikroskopische Inspektion können kostspielige Ersatzarbeiten vermieden werden.

Die Zukunft der Spritzgussreparatur

Da Kunststoffteile immer komplexer und die Vorlaufzeiten kürzer werden, steigt die Integration von KI-gestützte Diagnostik and automatisierte Laserreparatur wird zum Standard. Techniker, die sowohl die metallurgischen Wissenschaften des Schweißens als auch die Chemie der Oberflächenbeschichtungen beherrschen, werden das wertvollste Kapital in der modernen „Smart Factory“ sein.

Checkliste zur technischen Fehlerbehebung für Techniker

- Ist die Stahlsorte identifiziert? (Passen Sie den Draht an das Grundmetall an).

- Ist die Oberfläche „glänzend sauber“? (Keine Öle oder Rückstände).

- Sind die Laserparameter eingestellt? (Überprüfen Sie Joule und Punktgröße).

- Fließt Argongas? (Oxidation verhindern).

- Passt die Beschichtung zum Harz? (z. B. Chrom für PVC).

Häufig gestellte Fragen: Reparatur von Spritzgussformen

Wie viel kostet das Laserschweißen zur Formenreparatur normalerweise?

Die Kosten für Laserschweißen zur Schimmelreparatur reicht im Allgemeinen von 200 bis 2.000 US-Dollar pro Reparatursitzung, abhängig von der Komplexität der Geometrie und der benötigten Materialmenge. Dies stellt eine erhebliche Ersparnis dar, da es in der Regel nur Kosten verursacht 5 % bis 15 % des Preises einer Ersatzform.

Kann man eine bereits oberflächenbehandelte Form schweißen?

Ja, aber die Oberflächenbeschichtung muss entfernt werden zuerst im Reparaturbereich. Beschichtungen wie Hartchrom or TiN müssen vor dem Schweißen durch chemisches Ätzen oder Präzisionsschleifen entfernt werden. Das Schweißen direkt über einer Beschichtung führt dazu Kontamination Dies führt zu einer spröden Schweißnaht und einer schlechten Bindung.

Was ist die beste Oberflächenbehandlung für abrasive Kunststoffe?

Für mit Glasfasern oder Mineralien verstärkte Kunststoffe, Titannitrid (TiN) or Diamantähnlicher Kohlenstoff (DLC) sind die besten Oberflächenbehandlungen. Diese PVD-Beschichtungen sorgen für eine Oberflächenhärte von über 80 HRC , das der „Sandstrahl“-Wirkung abrasiver Harze wirksam widersteht.

Wie lange dauert eine typische Laserschweißreparatur?

Die meisten kleineren Laserschweißreparaturen können in durchgeführt werden 2 bis 4 Stunden , inklusive Vorbereitung und Reinigung. Wenn die Reparatur umfangreiches Polieren nach dem Schweißen oder sekundäre Oberflächenbehandlungen wie PVD-Beschichtung erfordert, beträgt die Gesamtvorlaufzeit normalerweise 24 bis 72 Stunden .

Verursacht Laserschweißen einen Formverzug?

Nein, Beim Laserschweißen entsteht kein Verzug bei korrekter Ausführung. Denn der Laser liefert einen hochkonzentrierten Strahl mit a Minimale Wärmeeinflusszone (HAZ) Der Großteil der Form bleibt bei Raumtemperatur, wodurch die strukturelle Integrität und die Maßtoleranzen des Werkzeugs erhalten bleiben.

Was ist der Unterschied zwischen WIG-Schweißen und Laserschweißen für Formen?

Der Hauptunterschied besteht darin Wärmeeintrag .

- WIG-Schweißen verwendet einen Lichtbogen mit hoher Hitze, der eine große HAZ erzeugt, was oft erfordert, dass die gesamte Form geglüht und erneut gehärtet wird.

- Laserschweißen nutzt einen präzisen Lichtstrahl, der ein mikroskopisch kleines Schmelzbad erzeugt und Reparaturen an fertigen, gehärteten Werkzeugen ermöglicht, ohne das umgebende Material zu beeinträchtigen.

Wie wähle ich den richtigen Laserschweißdraht aus?

Du musst der chemischen Zusammensetzung entsprechen des Schweißdrahtes an den Grundformstahl. Verwenden Sie zum Beispiel H13-Draht für H13-Werkzeugstahl . Die Verwendung eines falschen Drahtes kann nach dem Polieren der Form zu „Beobachtungslinien“ oder „Geisterbildern“ führen, die sich als Fehler auf den endgültigen Kunststoffteilen bemerkbar machen.

Kurzübersichtstabelle: Reparaturlösungen nach Fehler

| Fehlertyp | Empfohlene Reparatur | Warum? |

|---|---|---|

| Trennlinienblitz | Laserschweißen (P20/H13) | Stellt scharfe Kanten ohne Verzerrung wieder her. |

| PVC-Säurekorrosion | Chemisch Nickel Plating | Bietet 100 % chemische Barriere in allen Hohlräumen. |

| Gate-Auswaschung | Lasergeschweißte TiN-Beschichtung | Stellt die Abmessungen wieder her und erhöht die Abriebfestigkeit. |

| Auswerferstift-Bewertung | Mikropolieren DLC | Reduziert die Reibung, um ein Festfressen des Stifts zu verhindern. |