Einführung in die CNC -Bearbeitung

In der komplizierten Welt der modernen Fertigung, Präzision Und Effizienz sind von größter Bedeutung. Von dem kleinsten medizinischen Implantat bis zur größten Luft- und Raumfahrtkomponente ist die Fähigkeit, Rohstoffe in hoch genaue Teile zu formen, von entscheidender Bedeutung. Über Jahrzehnte haben qualifizierte Maschinisten von HUnd akribisch gearbeitet, ein Prozess, der immense Zeit, Fachwissen und häufig zu Inkonsistenzen führte. Das alles änderte sich mit dem Aufkommen von Computer Numerical Control (CNC) Bearbeitung, eine transformative Technologie, die die ProduktionslUndschaft revolutionierte.

Die CNC-Bearbeitung automatisiert die Steuerung von Werkzeugmaschinen mithilfe einer vorprogrammierten Computersoftware. Anstelle von manuellen Hebeln und Rädern leiten digitale Anweisungen die Bewegungen der Maschine, um eine beispiellose Genauigkeit, Wiederholbarkeit und Geschwindigkeit zu gewährleisten. Diese Verschiebung war eine erhebliche Entwicklung aus der traditionellen manuellen Bearbeitung und ebnete den Weg für die Massenproduktion komplexer Teile mit beispiellose Qualität. Heute ist die CNC -Bearbeitung das Rückgrat unzähliger Branchen, von Automobil- und Luft- und Raumfahrt bis hin zu Unterhaltungselektronik und medizinischen Geräten, die die Erstellung komplizierter Designs ermöglichen, die einst unmöglich waren.

Schnelle Übersicht:

3-Achse CNC -Maschinen bewegen ein Schneidwerkzeug entlang von drei linearen Pfaden (x, y, z), ideal für einfachere, flache Teile und grundlegende Merkmale.

Kostengünstig und effizient für hochvolumige, weniger komplexe Komponenten.

Benötigen häufig mehrere Setups für vielseitige Bearbeitung.

5-Achse CNC -Maschinen fügen zwei Rotationsachsen hinzu, sodass das Werkzeug sich dem Werkstück aus praktisch jedem Winkel nähern kann.

Für hochkomplexe, konturierte oder komplizierte Teil.

Größere Investitionen für fortschrittliche Branchen wie Luft- und Raumfahrt und Medizin.

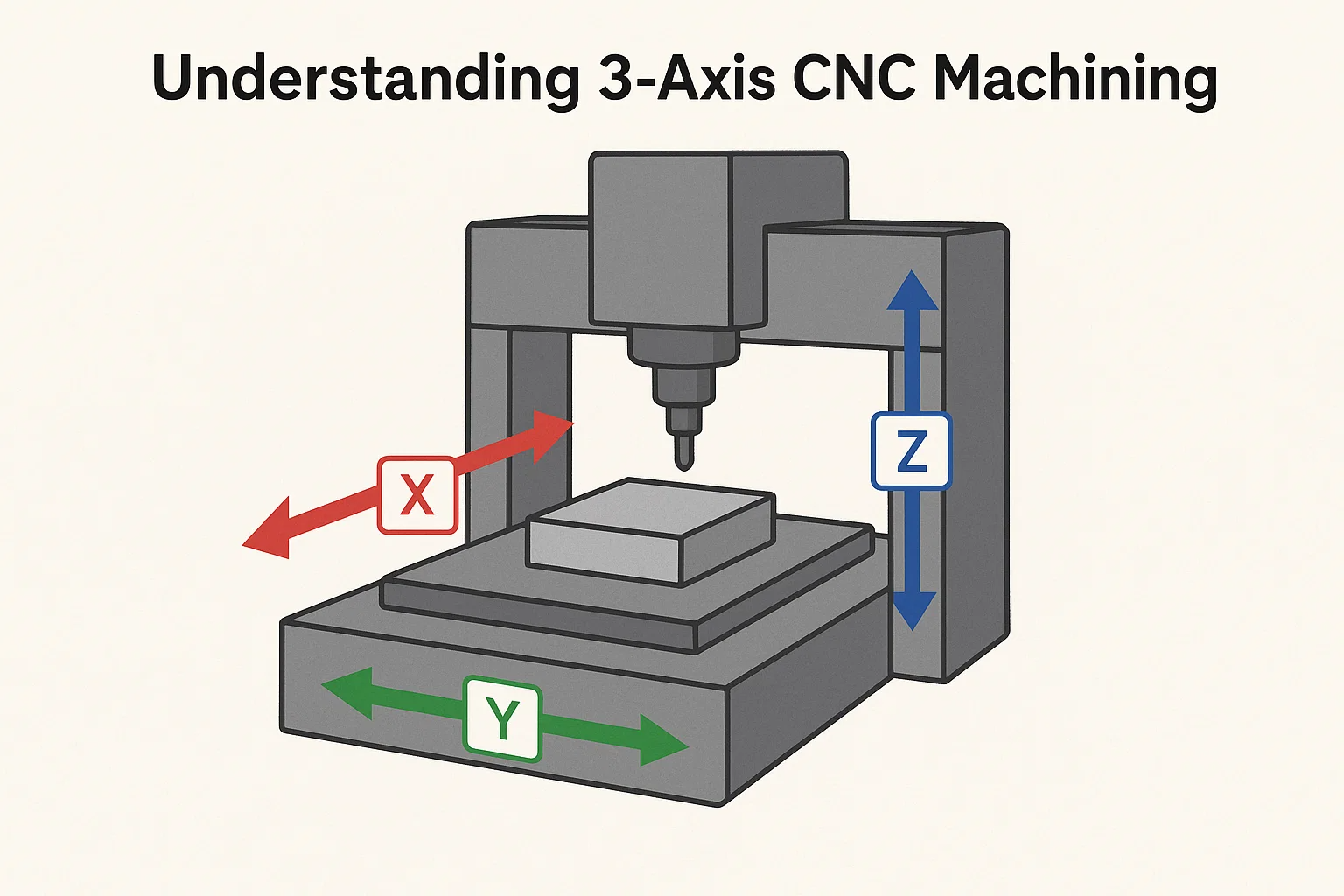

Verständnis der 3-Achsen-CNC-Bearbeitung

Das Herzstück der multi-achsigen Bearbeitung liegt das grundlegende Konzept der Bewegung entlang verschiedener Achsen. Der häufigste und grundlichste Typ ist 3-Achsen-CNC-Bearbeitung , was entlang von drei primären linearen Achsen arbeitet: X, y und z .

-

Der X-Achse Steuert sich in der Regel die Bewegung von links nach rechts über das Workbett der Maschine.

-

Der Y-Achse diktiert die Bewegung von vorne nach hinten.

-

Der Z-Achse verwaltet die vertikale Auf- und Ab des Schneidwerkzeugs.

Stellen Sie sich vor, Sie zeichnen auf einem flachen Stück Papier mit einem Stift: Sie können den Stift nach links/rechts (x), nach oben auf das Papier (y) bewegen und ihn abheben oder auf das Papier (z) drücken.

Wie 3-Achsen-Bearbeitung funktioniert

In einer 3-Achsen-CNC-Maschine bewegt sich das Schneidwerkzeug entlang dieser drei Achsen, um Material von einem stationären Werkstück zu entfernen. Dieses Setup ermöglicht die Bearbeitung auf einer einzelnen Ebene oder Seite des Teils gleichzeitig. Das Werkzeug kann sich linear in alle drei Richtungen bewegen und Funktionen wie Löcher, Schlitze, Taschen und flache Oberflächen erstellen. Wenn eine andere Seite des Werkstücks bearbeitet werden muss, muss das Teil manuell neu positioniert oder "neu fixiert" werden, was bedeutet, dass er in eine neue Orientierung geklemmt ist.

Typische Operationen und Anwendungen von 3-Achsen-CNC

3-Achsen-CNC-Maschinen sind unglaublich vielseitig und die Arbeitspferde vieler Maschinengeschäfte. Sie zeichnen sich bei Aufgaben wie:

-

Gesichtsansicht: Erstellen von flachen Oberflächen.

-

Mahlen: Schneiden von Slots, Kanälen und Taschen.

-

Bohren und Tippen: Erstellen von Löchern und Fadenlöchern.

-

Profilerstellung: Die äußere Form eines Teils schneiden.

-

Gravur: Hinzufügen von Text oder Designs zu einer Oberfläche.

Häufige Anwendungen der 3-Achsen-CNC-Bearbeitung umfassen die Herstellung von flachen Komponenten, einfachen Formen, allgemeinen mechanischen Teilen und Prototypen, bei denen in mehreren Seiten nicht einwandfreie Unterschnitte oder komplexe Krümmungen erforderlich sind.

Vorteile und Einschränkungen der 3-Achsen-Bearbeitung

Vorteile:

-

Kostengünstig: Im Allgemeinen sind 3-Achsen-Maschinen im Vergleich zu ihren mehrachsigen Gegenstücken kostengünstiger zu kaufen, zu arbeiten und zu warten.

-

Einfachere Programmierung: Das Programmieren von 3-Achsen-Toolpaths ist oft einfacher, was das Lernen und Implementieren erleichtert.

-

Schnelleres Setup für einfache Teile: Für Teile, die in ein oder zwei Setups bearbeitet werden können, kann die 3-Achse sehr effizient sein.

-

Hoher Durchsatz: Ideal für die Produktion von einfacheren Komponenten mit hoher Volumen.

Einschränkungen:

-

Begrenzte Komplexität: Kann nicht einfach komplexe Geometrien mit Unterschnitten oder Funktionen auf mehreren Seiten erstellen, ohne neu zu fixieren.

-

Mehrere Setups erforderlich: Für Teile, die auf mehr als einer Seite Bearbeitung erfordern, muss das Werkstück mehrmals manuell gedreht und neu gestaltet werden. Dies fügt die Einrichtungszeit hinzu und kann Ungenauigkeiten einführen.

-

Oberflächenbeschaffung: Kann manchmal weniger optimale Oberflächenoberflächen auf konturierten Oberflächen erzeugen, da der "Treppenwechsel" -Effekt linearer Schnitte ist.

-

Reduzierte Werkzeuglebensdauer: In Tools kann mehr Verschleiß auftreten, wenn sie sich komplexe Konturen aus einer begrenzten Anzahl von Blickwinkeln nähern.

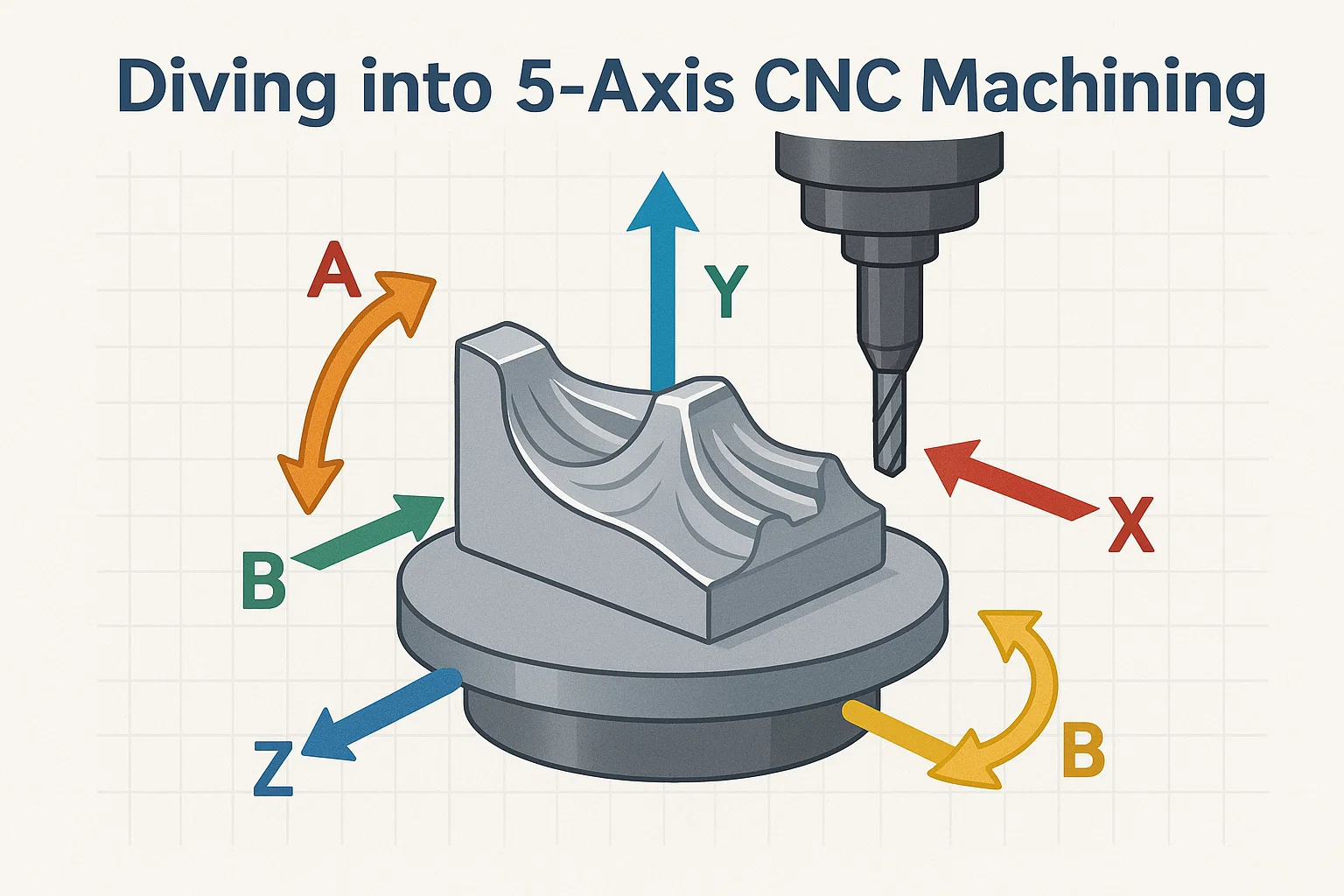

Tauchen in 5-Achsen-CNC-Bearbeitung

Während sich die 3-Achsen-Bearbeitung bei Betriebsbetrieb in einer einzigen Ebene auszeichnet, erfordern die Anforderungen eines modernen Produktdesigns häufig eine weitaus größere Komplexität. Hier 5-Achsen-CNC-Bearbeitung Schritte ein und geben Sie den vorhandenen drei linearen Achsen (x, y, z) zwei zusätzliche Rotationsachsen hinzu. Diese zusätzlichen Achsen ermöglichen es dem Schneidwerkzeug, sich dem Werkstück aus praktisch beliebiger Richtung zu nähern, wodurch die Erstellung von hoch komplizierten und komplexen Geometrien in einem einzigen Setup ermöglicht wird.

Erläuterung der fünf Achsen

In einer 5-Achsen-Maschine haben Sie immer noch den vertrauten Linear X, y und z Äxte. Die zusätzlichen zwei Achsen sind rotation, typischerweise als als bezeichnet als A und b oder a und c .

-

X, y, z: Die linearen Bewegungen wie in 3-Achsen-Bearbeitung.

-

A-Achse: Dreht sich um die X-Achse.

-

B-Achse: Dreht sich um die Y-Achse.

-

C-Achse: Dreht sich um die Z-Achse.

Verschiedene 5-A-Achsen-Maschinenkonfigurationen kombinieren diese Rotationsachsen auf verschiedene Weise (z. B. A und B, A und C oder B und C). Das wichtigste Take -Away ist, dass diese Rotationen das Werkzeug oder das Werkstück (oder beides) ermöglichen, um das Schneidwerkzeug ohne manuelle Intervention unterschiedliche Oberflächen zu nutzen und zu drehen.

Arten von 5-Achsen-Maschinen: gleichzeitig und 3 2

Es ist wichtig, zwischen den beiden Haupttypen von 5-Achsen zu unterscheiden, da sich ihre Fähigkeiten und Anwendungen unterscheiden:

-

Gleichzeitige 5-Achsen-Bearbeitung (volle 5-Achse): In diesem Modus bewegen sich alle fünf Achsen während des Schneidvorgangs gleichzeitig und kontinuierlich. Dies bedeutet, dass das Werkzeug den kontinuierlichen Kontakt mit einer komplexen, konturierten Oberfläche aufrechterhalten kann und glatt um Kurven und Formen herum fließt. Diese Fähigkeit ist wichtig, um hochkomplexe, organische Formen zu erzeugen und überlegene Oberflächen in komplizierten Teilen zu erreichen.

-

3 2 Achsenbearbeitung (Positions 5-Achse): Diese Methode wird auch als "Positional 5-Achse" bezeichnet und verwendet die beiden Rotationsachsen, um das Werkstück oder Werkzeug in eine feste Position zu orientieren, und dann tritt die Bearbeitung nur unter Verwendung der drei linearen (x, y, z) -Achs auf. Sobald ein Abschnitt bearbeitet ist, orientieren die Rotationsachsen den Teil für den nächsten Abschnitt erneut. Obwohl nicht so flüssig wie die gleichzeitige 5-Achse-Achse, reduziert 3 2 Bearbeitung die Einstellungen im Vergleich zu 3-Achse immer noch signifikant, was es für Teile mit Merkmalen auf mehreren, unterschiedlichen Gesichtern hocheffizient macht.

Wie 5-Achsen-Bearbeitung und ihre Fähigkeiten funktioniert

Die Kernfähigkeit der 5-Achsen-Bearbeitung liegt in seiner Fähigkeit, das Schneidwerkzeug und/oder das Werkstück während des Bearbeitungsprozesses zu drehen. Diese kontinuierliche oder indizierte Bewegung ermöglicht:

-

Unterschneidung: Erreichen von Merkmalen, die "versteckt" oder so abgewinkelt sind, dass eine 3-Achsen-Maschine nicht auf sie zugreifen konnte, ohne neu zu fixieren.

-

Optimierte Werkzeugwinkel: Die Maschine kann das Werkzeug neigen, um den optimalen Schneidwinkel relativ zur Oberfläche des Teils aufrechtzuerhalten, was zu einer besseren Oberfläche, einer längeren Lebensdauer und einer schnelleren Materialentfernung führt.

-

Ein -Setup -Bearbeitung: Viele komplexe Teile können auf einmal vollständig bearbeitet werden, wodurch die Einstellungszeiten dramatisch reduziert werden, wodurch kumulative Fehler von mehreren Setups beseitigt werden und die Gesamtgenauigkeit verbessert werden.

Vorteile der Verwendung von 5-Achsen-CNC-Bearbeitung

Die Vorteile des Umzugs in die Bearbeitung von 5-Achsen sind signifikant, insbesondere für hochwertige und komplexe Komponenten:

-

Erhöhte Teilkomplexität: Die Fähigkeit, hoch komplizierte Geometrien, organische Formen und komplexe Kurven zu maschinen, die bei 3-Achsen-Maschinen unpraktisch oder unmöglich sind.

-

Reduzierte Setups und Vorlaufzeiten: Durch die Bearbeitung mehrerer Seiten in einem einzelnen Setup werden die Einstellungszeiten drastisch geschnitten, was zu schnelleren Produktionszyklen und einer verbesserten Gesamteffizienz führt.

-

Verbesserte Genauigkeit und Präzision: Das Eliminieren mehrerer Setups minimiert das Risiko menschlicher Fehler und die Neupositionierung von Ungenauigkeiten, was zu einer höheren Genauigkeit und strengeren Toleranzen führt.

-

Überlegene Oberflächenbeschaffung: Das Engagement der kontinuierlichen Werkzeuge und optimierte Schneidwinkel führen zu reibungsloseren Oberflächenläufen, wodurch die Notwendigkeit sekundärer Finishing -Operationen häufig verringert oder beseitigt werden.

-

Verbesserte Werkzeugleben und Leistung: Die Fähigkeit, das Werkzeug optimal zu orientieren, bedeutet eine geringere Spannung auf der Schneide, was zu einer längeren Werkzeuglebensdauer und einer effizienteren Materialentfernungsraten führt.

-

Zugang zu Unterschnitten und tiefen Taschen: Bearbeitungsbereiche, die mit 3-Achsen-Einschränkungen unzugänglich sind, werden zur Routine.

Anwendungen von 5-Achsen-CNC in komplexen Geometrien und hochpräzierenden Teilen

In Anbetracht seiner fortschrittlichen Fähigkeiten ist die 5-Achsen-CNC-Bearbeitung in Branchen unverzichtbar, die das höchste Maß an Präzision und geometrischer Komplexität erfordern. Die Anwendungen umfassen einen weiten Bereich:

-

Luft- und Raumfahrt: Herstellung von Turbinenblättern (BLISS), Streifer, strukturellen Komponenten mit komplexen Konturen und Motorteilen.

-

Medizinprodukte: Produktion komplizierter chirurgischer Instrumente, orthopädischen Implantate (z. B. Knie- und Hüftgelenke) und prothetische Komponenten mit anatomischen Formen.

-

Schimmel und Sterbe: Erzeugen Sie sehr detaillierte und komplexe Schimmelpilzhohlräume für Plastikinjektionsform, Blasenformung und Sterblichkeitsguss.

-

Automobil: Prototyping und Produktion von Motorkomponenten, Ansprüchern und künstlerischen Körperpaneelen.

-

Energie: Komponenten für Öl und Gas sowie Sektoren für erneuerbare Energien, die komplexe Geometrien und langlebige Materialien erfordern.

-

Kunst und Design: Bildschauer komplizierter künstlerischer Stücke und Prototypen mit organischen Formen.

Die 5-Achsen-CNC-Bearbeitung stellt einen signifikanten Sprung in der Herstellungsfähigkeit dar, sodass die Industrien die Grenzen des Designs überschreiten und Komponenten mit beispielloser Funktionalität und Form schaffen können.

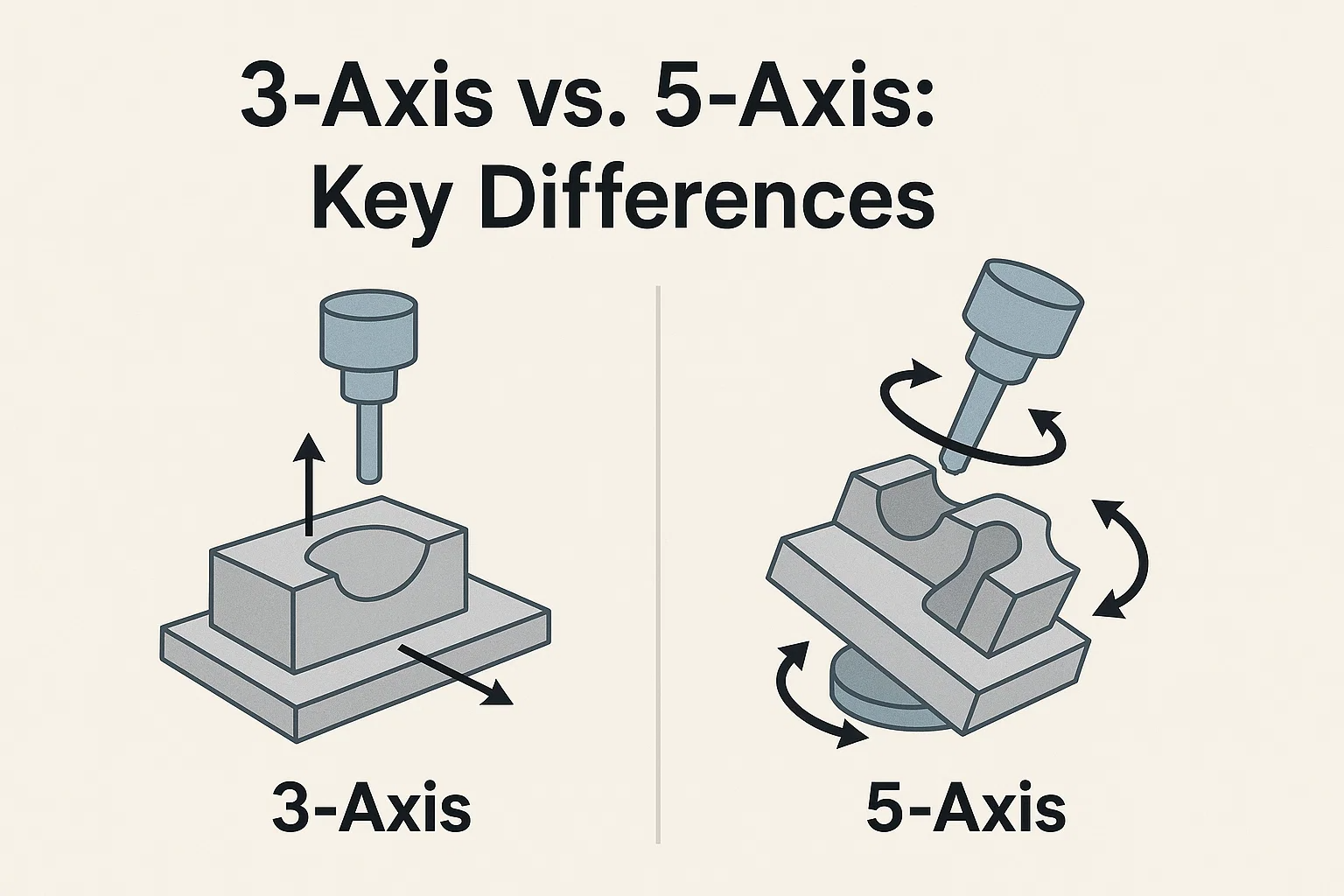

3-Achse gegenüber 5-Achsen: Schlüsselunterschiede

Die Auswahl zwischen 3-Achsen und 5-Achsen-CNC-Bearbeitung ist eine kritische Entscheidung, die sich auf die Komplexität, die Produktionseffizienz, die Kosten und letztendlich auf den Erfolg eines Projekts auswirkt. Während beide leistungsstarke Fertigungsmethoden sind, bestimmen ihre grundlegenden Unterschiede ihre optimalen Anwendungsfälle.

Lassen Sie uns die wichtigsten Unterscheidungen aufschlüsseln: Um einen klaren Vergleich zu erzielen:

| Besonderheit | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

| Bewegungsachsen | X, y, z (drei lineare Achsen) | X, y, z (drei lineare Achsen) Zwei Rotationsachsen (A, B oder C) |

| Teilkomplexität | Am besten für einfachere Geometrien, flache Oberflächen, grundlegende Taschen und Löcher. Begrenzt für Unterschnitte oder komplexe Konturen. | Ideal für hochkomplexe, konturierte, organische Formen, Unterschnitte und komplizierte Merkmale. |

| Einstellungszeit und Effizienz | Benötigt oft mehrere Setups und fixiert für Teile mit Funktionen auf verschiedenen Seiten, was die Gesamtvorlaufzeit erhöht. | Kann mehrere Seiten oder den gesamten Teil in einem einzelnen Setup maschben, wodurch die Einstellungszeit erheblich verkürzt und die Effizienz verbessert wird. |

| Oberflächenfinish & Präzision | Gut für flache Oberflächen. Konturierte Oberflächen können "Treppen-Stepping" oder weniger optimales Finish aufweisen, was möglicherweise eine Nachbearbeitung erfordert. | Erreicht durch kontinuierliche Werkzeugausrichtung und optimierte Schneidwinkel über überlegene Oberflächen -Oberflächen an komplexen Konturen, wodurch häufig die sekundäre Oberfläche beseitigt. |

| Werkzeugüberlegungen | Verwendet in der Regel längere Werkzeuge, um Funktionen zu erreichen, was zu Vibrationen, Ablenkung und reduzierter Werkzeuglebensdauer führen kann. Begrenzte Auswahl an Toolzugriff. | Ermöglicht kürzere, starrere Werkzeuge aufgrund des Zugangs mehrerer Winkel. Optimales Werkzeugbindung führt zu einer längeren Lebensdauer und einer besseren Materialentfernung. |

| Programmierkomplexität | Relativ einfacheres Programmieren (G-Code) aufgrund weniger Freiheitsgrade. Leichter für Einstiegsprogrammierer. | Signifikant komplexere Programmierung aufgrund der Koordination von fünf gleichzeitigen Achsen. Benötigt erweiterte CAD/CAM -Software und qualifizierte Programmierer. |

| Kollisionsvermeidung | Einfachere Kollisionserkennung und Vermeidung aufgrund begrenzter Bewegung. | Sehr kritisch und komplex; Erfordert erweiterte Simulationstools innerhalb der CAM -Software, um Kollisionen zwischen Tool, Inhaber, Spindel und Werkstück zu verhindern. |

| Kostenanalyse | Erstinvestition: niedriger. Maschinen sind weniger komplex und somit günstiger. Betriebskosten: Im Allgemeinen niedrigere Stunde aufgrund einfacherer Einrichtung und weniger komplexer Maschinen. | Erstinvestition: deutlich höher. Maschinen sind mechanisch komplexer und erfordern fortschrittliche Steuerelemente. Betriebskosten: höher pro Stunde aufgrund der Maschinenkomplexität, der speziellen Programmierung und der Wartung. Die Kosten pro Teil können jedoch für komplexe Teile aufgrund reduzierter Einrichtungen und einer höheren Effizienz niedriger sein. |

| Bedienerkenntnis | Moderat bis hoch. | Hoch zu Experten; Erfordert eingehende Kenntnisse über Multi-Achsen-Bearbeitungsprinzipien und fortschrittliche Software. |

Detaillierte Aufschlüsselung der wichtigsten Unterschiede:

-

Komplexität von Teilen, die bearbeitet werden können: Dies ist der grundlegendste Unterschied. 3-Achsen-Maschinen sind auf die Bearbeitung aus einer begrenzten Anzahl von Richtungen beschränkt (normalerweise die Oberseite und manchmal die Seiten, wenn das Teil erneut ausgerichtet ist). 5-Achsen-Maschinen mit ihren Rotationsfunktionen können in einem einzigen Setup praktisch auf jeden Winkel des Werkstücks zugreifen. Dies ermöglicht die Fähigkeit, hochkomplexe 3D-Formen, organische Formen und tiefe Merkmale mit Unterschnitten zu erstellen, die auf einer 3-Achsen-Maschine einfach unmöglich oder unerschwinglich teuer sind.

-

Einstellungszeit und Effizienz: Für einen Teil, der die Bearbeitung in mehreren Gesichtern (z. B. alle sechs Seiten eines Würfels) erfordert, würde eine 3-Achsen-Maschine mehrere manuelle Refixturationen erforderlich machen, wobei jeweils die Maschine gestoppt werden muss, der Bediener eingreifen und neue Offsets einstellen. Dies fügt erhebliche Zeit, Arbeit und Fehlerpotential hinzu. Eine 5-Achsen-Maschine kann einen solchen Teil in einem einzigen Setup häufig vervollständigen, wodurch die Nicht-Maschining-Zeit drastisch verkürzt und die Gesamteffizienz verbessert wird.

-

Oberflächenfinish und Präzision: Bei der Bearbeitung gekrümmter Oberflächen auf einer 3-Achsen-Maschine muss das Tool eine Reihe linearer Pässe erstellen, die sichtbare "Schritte" oder Werkzeuge hinterlassen können und häufig sekundäre Endvorgänge wie Schleifen oder Polieren erfordern. 5-Achsen-Maschinen können die Schneidwerkzeug-Tangente kontinuierlich an der Oberfläche orientieren und reibungslosere, genauere Schnitte ermöglichen, die zu einem überlegenen Oberflächenfinish direkt von der Maschine führen und die Nachbearbeitung minimieren oder beseitigen. Der Einzel-Setup-Ansatz reduziert auch die Akkumulation von Fehlern, die mit mehreren Refixturationen auftreten können, was zu einer höheren Gesamtgenauigkeit führt.

-

Überlegungen zum Werkzeug- und Programmieren:

-

Werkzeug: Die 3-Achsen-Bearbeitung erfordert manchmal längere Werkzeuge, um tiefe Taschen oder Merkmale zu erreichen. 5-Achsen-Maschinen können häufig kürzere, strengere Werkzeuge verwenden, da sie das Teil oder das Werkzeug neigen können, um die Funktion zu erreichen, die Stabilität zu verbessern und die Leistung zu schneiden.

-

Programmierung: Die Programmierung für die 3-Achse ist relativ einfach und befasst sich hauptsächlich mit linearen Bewegungen. Die 5-Achsen-Programmierung ist jedoch signifikant komplexer. Es erfordert eine ausgefeilte CAD/CAM -Software, die ToolPaths generieren kann, die alle fünf Achsen gleichzeitig koordinieren und gleichzeitig Kollisionen zwischen Werkzeug, Werkzeughalter, Spindel und Werkstück vermeiden. Diese Komplexität erfordert hochqualifizierte Programmierer und beinhaltet häufig umfangreiche Simulation.

-

-

Kostenanalyse: Erste Investitions- und Betriebskosten:

-

Erstinvestition: Es gibt einen wesentlichen Unterschied in den Vorauskosten. 3-Achsen-CNC-Maschinen sind im Allgemeinen viel erschwinglicher zum Kauf und machen sie für viele Geschäfte zu einem zugänglichen Einstiegspunkt. 5-Achsen-Maschinen mit ihrer zusätzlichen mechanischen Komplexität, zusätzlichen Motoren, fortschrittlichen Steuerungssystemen und Präzisionskomponenten stellen einen viel höheren Kapitalausgaben dar.

-

Betriebskosten: Während die stündlichen Betriebskosten einer 5-Achsen-Maschine höher sind (aufgrund höherer Wartung, Stromverbrauch und der Notwendigkeit hochqualifizierter Betreiber/Programmierer), ist die Kosten pro Teil Für komplexe Komponenten können häufig niedriger als 3-Achse sein. Dies liegt daran, dass die Effizienzgewinne durch reduzierte Setups, schnellere Zykluszeiten, eine verbesserte Lebensdauer und die Beseitigung von Sekundäroperationen die höhere Stundenquote überwiegen können. Für einfachere Teile bleibt die 3-Achse jedoch der unbestrittene Kosten-Champion.

-

Die Wahl zwischen 3-Achse und 5-Achse betrifft daher nicht nur um "mehr Äxte sind besser", sondern eine strategische Entscheidung, die auf den spezifischen Anforderungen des Projekts, der gewünschten Teilkomplexität, der Genauigkeitsanforderungen, des Produktionsvolumens und des verfügbaren Budgets basiert.

Anwendungen und Branchen

Die Vielseitigkeit und Präzision der CNC-Bearbeitung mit mehreren Achsen hat es zu einer unverzichtbaren Technologie in einem riesigen Branchenspektrum gemacht. Während 3-Achsen-Maschinen für einfachere, hochvolumige Teile von entscheidender Bedeutung sind, eröffnen 5-Achsen-Maschinen neue Möglichkeiten für Innovation und Leistung in Bereichen, die äußerste Komplexität und Genauigkeit erfordern.

Hier sehen Sie, wie sowohl 3-Achsen- als auch 5-Achsen-CNC-Bearbeitung in verschiedenen Sektoren angewendet werden:

Luft- und Raumfahrt: Herstellung von Turbinenklingen, strukturelle Komponenten

Die Luft- und Raumfahrtindustrie ist wohl der anspruchsvollste Sektor für CNC -Bearbeitung, in dem Sicherheit, Leistung und Gewichtsreduzierung von größter Bedeutung sind.

-

5-Achsen-Dominanz: Diese Branche basiert stark auf die gleichzeitige 5-Achsen-Bearbeitung für kritische Komponenten. Beispiele sind:

-

Turbinenblätter (Blissks/Offeller): Die komplexen, aerodynamischen Kurven von Turbinenschaufeln, die häufig als einteilige Blsskörper hergestellt werden, erfordern eine kontinuierliche 5-Achsen-Bewegung, um die erforderliche Präzision für einen optimalen Luftstrom und Effizienz zu erreichen.

-

Strukturkomponenten: Ausführliche Flugzeugrahmen, Flügelsparen, Schotte und Fahrradkomponenten mit komplexen Konturen und präzisen Lochmustern werden zu engen Toleranzen aus hochfesten, leichten Materialien wie Titan- und Aluminiumlegierungen bearbeitet.

-

Motorhülsen und Düsen: Diese Teile haben häufig interne Kühlkanäle und komplexe Geometrien, die nur mit Multi-Achsen-Funktionen effizient erzeugt werden können.

-

-

3-Achsen-Dienstprogramm: Während 5-Achsen für hochkomplexe Teile von entscheidender Bedeutung sind, spielen 3-Achsen-Maschinen immer noch eine Rolle bei der Herstellung einfacherer Klammern, Montageplatten und internen Komponenten, für die keinen mehrseitigen Zugriff oder komplexe Konturen erforderlich sind.

Automobil: Prototyping und Produktion komplexer Motorteile

Die Automobilindustrie verwendet die CNC-Bearbeitung ausgiebig, von schnellem Prototyping bis hin zur Produktion mit hoher Volumen, kontinuierlich auf Effizienz und Leistung.

-

5-Achse für Leistung und Prototyping:

-

Motorblöcke und Zylinderköpfe: Während groß angelegte Produktion häufig spezielle Übertragungsleitungen verwendet, sind 5-Achsen-Maschinen für das Prototyping neuer Motorkonstruktionen von entscheidender Bedeutung, wodurch komplexe Brennkammern, Ansaugkrümmer und Auspuffanschlüsse mit optimierter Strömungsdynamik erzeugt werden.

-

Übertragungskomponenten: Zahnräder, Wellen und Getriebehäuser mit komplizierten internen Geometrien profitieren von mehreren Achsenfunktionen, um den reibungslosen Betrieb und die Haltbarkeit zu gewährleisten.

-

Anpassungs- und Nischenfahrzeuge: Für Hochleistungs-, Luxus- oder Rennfahrzeuge ermöglicht die 5-Achsen die Schaffung einzigartiger, optimierter Komponenten.

-

-

3-Achse für Volumen und Einfachheit:

-

Bremsrotoren und Bremssättel: Viele einfachere Automobilkomponenten, insbesondere solche, die weitgehend flach oder rotationssymmetrisch sind, werden effizient auf 3-Achsen-Mühlen und CNC-Drehmaschinen (die auf 2 oder 3 Achsen arbeiten) produziert.

-

Chassis und Innenklammern: Weniger komplexe strukturelle und innere Komponenten werden häufig unter Verwendung von 3-Achsenprozessen zur Kosteneffizienz bearbeitet.

-

Medizinprodukte: Implantate, chirurgische Instrumente, Prothetik

Präzision, Biokompatibilität und komplizierte Designs sind im medizinischen Bereich nicht verhandelbar, wodurch die CNC-Bearbeitung unverzichtbar wird.

-

5-Achse für lebenskritische Komponenten:

-

Orthopädische Implantate: Hüft- und Kniegelenkersatz, Wirbelsäulenimplantate und Knochenplatten erfordern komplexe anatomische Formen und hoch glatte Oberflächenoberflächen, die nur eine 5-Achsen-gleichzeitige Bearbeitung zuverlässig erreichen können. Materialien wie Titan und Kobalt-Chrom sind häufig.

-

Chirurgische Instrumente: Feine, komplizierte chirurgische Werkzeuge, häufig mit komplexen Griffflächen, spezialisierten Schneidkanten oder internen Mechanismen, werden mit hoher Präzision unter Verwendung von 5-Achse erzeugt.

-

Benutzerdefinierte Prothesen: Patientenspezifische Prothesen und Zahnimplantate erfordern eine absolute Genauigkeit für Anpassung und Funktion, die häufig aus digitalen Scans erzeugt werden, die direkt in 5-Achsen-Toolwege übersetzt werden.

-

-

3-Achse für Unterstützungskomponenten: Einfachere Gehäuse für medizinische Geräte, Basisplatten für diagnostische Geräte und bestimmte Laborwerkzeugkomponenten können mit 3-Achsen-Bearbeitung effizient erzeugt werden.

Schimmel und Sterbe: Erzeugen Sie komplizierte Formhohlräume und sterben Komponenten

Die Schimmelpilz- und Diederindustrie ist grundlegend für die Massenproduktion, da diese Werkzeuge alles von plastischen Konsumgütern bis hin zu Automobilteilen prägen.

-

5-Achse für komplexe Formen:

-

Injektionsformen für komplexe Teile: Die Erzeugung der komplizierten Hohlräume für Kunststoffeinspritzform, insbesondere für Teile mit komplexen Krümmungen, Unterschnitten und feinen Oberflächentexturen, ist eine erstklassige Anwendung für die Bearbeitung von 5-Achsen. Es reduziert den Bedarf an sekundären Prozessen wie EDM oder Handpolieren erheblich.

-

Sterben Casting stirbt und Stempel stirbt: Für Teile, die komplexe Formen benötigen oder in denen mehrere Merkmale in einen einzelnen Würfel integriert werden müssen, sorgt 5-Achse die hohe Präzision und Oberflächenqualität, die für Millionen von Wiederholungen erforderlich ist.

-

-

3-Achse für einfachere Stanze und Basen: 3-Achsen-Maschinen werden weiterhin für weniger komplexe Formeinsätze, Basen und Komponenten verwendet, die keine hochkundigen Oberflächen haben.

Andere Branchen: Elektronik, Energie und Konsumgüter

Die Reichweite des Multi-Achsen-CNC geht weit über diese Kernindustrien hinaus:

-

Elektronik:

-

5-Achse: Hochvorbereitete Kühlkörper mit komplexen Flossengeometrien, benutzerdefinierte Gehäuse für High-End-Audio- oder Computergeräte und spezialisierte Anschlüsse profitieren häufig von 5-Achsen-Funktionen für optimales thermisches Management und präzise Anpassung.

-

3-Achse: Produktion von Leiterplattenkomponenten, grundlegenden Gehäusen und kleinen mechanischen Teilen für die Unterhaltungselektronik.

-

-

Energie (Öl & Gas, erneuerbar):

-

5-Achse: Komponenten für Downlohe-Bohrwerkzeuge, die extremen Bedingungen, Turbinenkomponenten für die Erzeugung von Hydro- oder Windkraftwerken mit komplexen aerodynamischen Profilen und Hochdruckventilkörpern standhalten müssen.

-

3-Achse: Herstellung von Frames für Sonnenkollektoren, weniger komplexe Rohrleitungskomponenten und Standardflansche.

-

-

Konsumgüter:

-

5-Achse: Herstellung von High-End-Sportgeräten (z. B. Golfclubköpfe, Fahrradkomponenten), komplizierten Schmuckformen und Teilen für spezielle Kameras oder optische Geräte, bei denen Form und Ästhetik von entscheidender Bedeutung sind.

-

3-Achse: Prototyping und Produktion von Gehäusen für Geräte, Möbelkomponenten und verschiedene alltägliche Gegenstände, bei denen Kosteneffizienz und unkomplizierte Geometrien der Schlüssel sind.

-

Während die 3-Achsen-Bearbeitung im Wesentlichen eine grundlegende und kostengünstige Lösung für eine Vielzahl von Teilen bleibt, ist die 5-Achsen-Bearbeitung die Technologie, die die Schaffung der fortschrittlichsten, leistungsstarken und geometrisch herausfordernden Komponenten ermöglicht, die das moderne Engineering und das Produktdesign definieren. Die Auswahl hängt häufig auf die Komplexität des Teils, die erforderliche Präzision, das Produktionsvolumen und das Budget aus.

Auswahl der richtigen CNC -Maschine

Die Entscheidung zwischen Investitionen in eine 3-Achsen oder einer 5-Achsen-CNC-Maschine ist für jeden Fertigungsbetrieb von Bedeutung. Es geht nicht darum, dass eine von Natur aus "besser" als die andere ist, sondern darum, die am besten geeignete Technologie für bestimmte Bedürfnisse und Geschäftsziele auszuwählen. Eine sorgfältige Bewertung mehrerer Schlüsselfaktoren ist unerlässlich.

Zu berücksichtigende Faktoren: Teilkomplexität, Produktionsvolumen, Budget

-

Teilkomplexität und Geometrie:

-

3-Achse: Wenn Ihre primäre Produktion flache Teile, Komponenten mit einfachen Taschen, einfache Konturen auf einer einzelnen Ebene oder Teile, die leicht manuell neu positioniert werden können, ohne Präzision umfasst, ist eine 3-Achsen-Maschine wahrscheinlich ausreichend und wirtschaftlicher.

-

5-Achse: Für Designs mit komplexen Kurven, komplizierten 3D-Oberflächen, Unterschnitten, tiefen Taschen, die einen Multi-Winkel-Zugang erfordern, oder Komponenten, die extrem enge Toleranzen und überlegene Oberflächenbewegungen in einem einzigen Setup erfordern, ist die 5-Achsen-Bearbeitung die klare Wahl. Luft- und Raumfahrt-, Medizin- und High-End-Automobilteile sind Hauptbeispiele.

-

-

Produktionsvolumen:

-

3-Achse: Für die Produktion einfacherer Teile mit hohem Volumen kann eine Flotte von 3-Achsen-Maschinen sehr kosteneffektiv sein, insbesondere wenn die Einstellungszeiten minimal pro Teil sind.

-

5-Achse: Während 5-Achsen-Maschinen höhere anfängliche Kosten aufweisen, führt ihre Fähigkeit zur Reduzierung von Setups und Konsolidierung von Vorgängen häufig zu schnelleren Zykluszeiten pro Teil für komplexe Geometrien. Dies kann zu niedrigeren Gesamtkosten pro Teil für hochwertige, komplizierte Komponenten, selbst bei niedrigeren Volumina, durch Reduzierung von Arbeit, Werkzeug und Nachbearbeitung führen. Für hochkomplexe Teile ermöglicht 5-Achsen aufgrund einer verringerten menschlichen Intervention auch "Light-Out" -Fertigung (unbeaufsichtigtes Betrieb).

-

-

Budget: Erste Investitions- und Betriebskosten:

-

Erstinvestition: 3-Achsen-Maschinen sind wesentlich erschwinglicher, wodurch sie ideal für Startups oder Unternehmen mit begrenztem Kapital sind. Eine 5-Achsen-Maschine stellt aufgrund seiner fortschrittlichen Mechanik, Steuerungssysteme und Präzisionskomponenten einen viel größeren Kapitalaufwand dar.

-

Betriebskosten: Während 5-Achsen-Maschinen höhere stündliche Betriebskosten (Strom, spezialisierte Werkzeuge, hochqualifizierte Programmierer/-betreiber, Wartung) haben, können diese durch erhöhte Effizienz, verringerte Schrott und die Beseitigung von Sekundäroperationen für komplexe Teile ausgeglichen werden. Betrachten Sie bei der Berechnung der wahren Kosten die Gesamtkosten für die Herstellung eines fertigen Teils, nicht nur den Stundensatz der Maschine.

-

-

Gewünschte Oberflächenfinish und Genauigkeit:

-

Wenn die Oberflächenbeschaffung kritisch ist und nicht "Treppenschritt" tolerieren kann oder eine minimale Nachbearbeitung erfordert, bietet 5-Achse einen deutlichen Vorteil. In ähnlicher Weise reduziert die Einstellungsfähigkeit von 5-Achsen bei den höchsten Maßstäben der dimensionalen Genauigkeit bei komplexen Geometrien kumulative Fehler.

-

-

Programmierkompetenz und Software:

-

Bewerten Sie die aktuellen Programmierkenntnisse und die Funktionen Ihrer vorhandenen CAD/CAM -Software Ihres Teams. Die 5-Achsen-Bearbeitung erfordert aufgrund der Komplexität der Koordination mehrerer Achsen und der Vermeidung von Kollisionen eine ausgefeiltere Software und hoch ausgebildete Programmierer.

-

Wann verwendet 3-Achse und 5-Achse

-

Wählen Sie 3-Achse, wenn:

-

Teile sind relativ einfach, meist prismatisch oder können von 1-2 Seiten bearbeitet werden.

-

Budgetbeschränkungen sind streng.

-

Hochvolumige Produktion einfacher Komponenten hat Priorität.

-

Niedrigere Genauigkeit und Oberflächenbeschaffung auf konturierten Oberflächen sind akzeptabel, oder die Nachbearbeitung ist machbar.

-

Bei Bedarf haben Sie reichlich Arbeitskräfte für die manuelle Neuausfixturing.

-

-

Wählen Sie 5-Achsen, wenn:

-

Teile verfügen über komplexe Geometrien, freie Oberflächen, Unterschnitte oder Merkmale, die Zugang zu mehreren Winkel erfordern.

-

Hohe Präzision und überlegene Oberflächenfinish sind kritisch.

-

Die Reduzierung der Einstellungszeiten und die Steigerung der Gesamteffizienz (für komplexe Teile) ist von größter Bedeutung.

-

Sie streben nach "Single-Setup" -Bankstellung, um Fehler und Vorlaufzeiten zu minimieren.

-

Sie produzieren hochwertige Komponenten für Branchen wie Luft- und Raumfahrt, medizinisch oder fortgeschrittener Automobil.

-

Sie haben das Budget für eine höhere anfängliche Investition und den Zugang zu qualifizierten Programmierkalenten.

-

Letztendlich beinhaltet die optimale Wahl häufig eine Mischung aus diesen Überlegungen, und für viele Fertigungseinrichtungen, die sowohl 3-Achsen- als auch 5-Achsen-Funktionen haben, bietet die größte Flexibilität, um eine Vielzahl von Projekten anzugehen.

Zukünftige Trends bei der Multi-Achsen-CNC-Bearbeitung

Die Welt der Multi-Achsen-CNC-Bearbeitung ist alles andere als stagnierend. Angetrieben von unerbittlichen Anforderungen nach höherer Präzision, größerer Effizienz und komplexeren Teilfähigkeiten entwickelt sich die Technologie weiterhin in einem schnellen Tempo. Mehrere wichtige Trends prägen seine Zukunft:

-

Erhöhte Automatisierung und Leuchtenherstellung:

-

Über automatisierte Werkzeugwechsler und Palettensysteme hinaus wird die Integration von kollaborativen Robotern (COBOTS) für das Ladung/Entladen, Entladung und Qualitätsinspektion immer häufiger. Dies drückt sich in Richtung einer vollständig automatisierten "Light-Out" -Fertigung, sodass Maschinen rund um die Uhr mit minimaler menschlicher Überwachung laufen können, die Durchsatz drastisch steigern und die Arbeitskosten senken.

-

-

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) Integration:

-

KI und ML revolutionieren CNC, indem sie Prozesse in Echtzeit optimieren. Dies beinhaltet:

-

Vorhersagewartung: AI -Algorithmen analysieren Sensordaten (Schwingung, Temperatur, Stromverbrauch), um Werkzeugverschleiß und mögliche Maschinenfehler vorherzusagen vor Sie treten auf und ermöglichen eine proaktive Wartung und reduzieren kostspielige Ausfallzeiten.

-

ToolPath -Optimierung: KI kann frühere Bearbeitungsdaten analysieren, um Schnittparameter (Futtermittel, Geschwindigkeiten, Schnitttiefe) für eine verbesserte Effizienz, Oberflächenfinish und die Lebensdauer der Werkzeuge zu optimieren und sich sogar an Materialvariationen anzupassen.

-

Automatisierte Qualitätskontrolle: KI-betriebene Visionssysteme können Inspektion in der Prozess durchführen und Defekte und Abweichungen in Echtzeit erkennen.

-

-

-

Digitale Twin -Technologie:

-

Erstellen eines "digitalen Zwillings" - eine virtuelle Nachbildung der physischen CNC -Maschine und ihres gesamten Herstellungsprozesses - gewinnt an die Antrieb. Dies erlaubt:

-

Umfassende Simulation: Ausführen von virtuellen Bearbeitungssimulationen zur Identifizierung potenzieller Kollisionen, Optimierung von Werkzeugwege und Testen verschiedener Strategien, ohne physische Ressourcen zu konsumieren.

-

Echtzeitüberwachung und Kontrolle: Verwenden des digitalen Zwillings zur Überwachung der tatsächlichen Maschinenleistung in Echtzeit, diagnostizieren Probleme und die Anpassung aus der Ferne.

-

-

-

Hybridherstellung: Additive trifft subtraktiv:

-

Ein bahnbrechender Trend umfasst Maschinen, die die additive Herstellung (3D -Druck) und die subtraktiven CNC -Bearbeitungsfunktionen in einer einzelnen Plattform kombinieren. Dies erlaubt:

-

Aufbau und Vervollständigung: Additiv ein Nahnutzungsformteil (z. B. über gerichtete Energieabscheidung - DED) und dann genau zu endgültigen Toleranzen und Oberflächenfinish in derselben Maschine bearbeiten.

-

Reparatur- und Merkmalsaddition: Reparatur von abgenutzten oder beschädigten hochwertigen Komponenten durch Hinzufügen von Material und Bearbeitung oder Hinzufügen komplexer Merkmale zu vorhandenen Teilen. Dies reduziert materielle Abfälle und eröffnet neue Designmöglichkeiten.

-

-

-

Erweiterte Konnektivität und IoT (Internet der Dinge):

-

CNC -Maschinen werden zunehmend miteinander verbunden und teilen Daten über den Fabrikboden und darüber hinaus. Dies ermöglicht:

-

Echtzeit-Leistungsüberwachung: Betreiber und Manager können auf Live -Daten zu Maschinennutzung, Produktivität und Gesundheit zugreifen.

-

Datenorientierte Entscheidungsfindung: Erkenntnisse aus aggregierten Daten können Produktionsplanung, Ressourcenzuweisung und kontinuierliche Verbesserungsinitiativen beeinflussen.

-

-

-

Nachhaltige Herstellungspraktiken:

-

Die Branche bewegt sich in Richtung umweltfreundlicherer Lösungen, einschließlich energieeffizienter Maschinenkonstruktionen, optimierte Schneidstrategien zur Reduzierung von Materialabfällen, verbesserten Kühlmittelfiltrations- und Recyclingsystemen und der Verwendung nachhaltigerer Schneidflüssigkeiten.

-

Software und Programmierung

Hinter jedem genau geschnittenen Teil befindet sich ein akribisch gefertigter Anweisungen, der durch ausgefeilte Software erzeugt und verfeinert wird. Die Entwicklung der CNC-Bearbeitung mit mehreren Achsen ist untrennbar mit Fortschritten in verbunden Computergestütztes Design (CAD) and Computergestützte Herstellung (CAM) Software zusammen mit der grundlegenden Sprache der CNC -Programmierung.

CAD/CAM-Software für 3-Achsen- und 5-Achsen-Maschinen

Die Reise von einem digitalen Konzept zu einem physischen Teil beginnt mit CAD und CAM.

-

CAD (computergestütztes Design): Diese Software wird verwendet, um die 2D -Zeichnungen und 3D -Modelle des zu erzeugenden Teils zu erstellen. Moderne CAD -Systeme bieten robuste Werkzeuge für die Gestaltung komplexer Geometrien, die Gewährleistung der dimensionalen Genauigkeit und zur Vorbereitung von Modellen für den Herstellungsprozess. Für die Multi-Achsen-Bearbeitung muss die CAD-Software in der Lage sein, hoch komplizierte Oberflächen und komplexe Baugruppen zu behandeln.

-

CAM (computergestützte Fertigung): Hier geschieht die Magie für die CNC -Bearbeitung. CAM-Software nimmt das 3D-Modell in CAD auf und übersetzt es in maschinelles Lesbare Anweisungen. Die wichtigsten Funktionen der CAM -Software sind:

-

Werkzeugwege Generierung: Die kritischste Funktion, die die genauen Routen erstellen, die das Schneidwerkzeug folgt, um Material zu entfernen. Bei 3-Achsen sind diese Tooletten relativ einfach. Für 5-Achsen muss die CAM-Software hochkomplexe, synchronisierte Werkzeugwege erzeugen, die alle fünf Achsen koordinieren und eine reibungslose Bewegung, optimale Schneidwinkel und effiziente Materialentfernung sicherstellen.

-

Werkzeugbibliotheksverwaltung: Speichern und Verwalten von Daten für verschiedene Schneidwerkzeuge (Durchmesser, Längen, Flöten, Materialien usw.).

-

Fütterung und Geschwindigkeitsberechnung: Bestimmung der optimalen Rotationsgeschwindigkeit der Spindel und der Geschwindigkeit, mit der sich das Werkzeug durch das Material bewegt, um die gewünschte Oberflächenfinish und die Lebensdauer zu erreichen.

-

Kollisionserkennung: Entscheidend ist, insbesondere für 5-Achsen-CAM-Software den gesamten Bearbeitungsprozess, um Kollisionen zwischen Schneidwerkzeug, Werkzeughalter, Spindel, Werkstück und Maschinenkomponenten zu erkennen und zu verhindern. Dies verhindert kostspieligen Schäden und gewährleistet einen sicheren Betrieb.

-

Nachbearbeitung: Der letzte Schritt, bei dem die von CAM generierten generischen Werkzeugwege in den spezifischen G-Code- und M-Code-Dialekt umgewandelt werden, den der Controller einer bestimmten CNC-Maschine verstehen kann. Dies ist eine hochspezialisierte und kritische Funktion, da ein schlecht konfigurierter Postprozessor zu Maschinenfehlern oder einer suboptimalen Leistung führen kann.

-

Für 5-Achsenbearbeitung Die CAM -Softwarefunktionen müssen außergewöhnlich fortgeschritten sein. Es benötigt Algorithmen, die gleichzeitige Bewegungen verarbeiten, das Werkzeug automatisch für optimales Engagement neigen und in einer hochdynamischen Umgebung eine robuste Kollisionsvermeidung verleihen können. Führende CAM-Softwarelösungen wie Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill und EdgeCam bieten spezielle Module und Funktionen, die speziell für die Hochleistungs-Multi-Achsen-Programmierung entwickelt wurden.

CNC-Programmiersprachen (G-Code und M-Code)

Auf der niedrigsten Ebene kommunizieren CNC-Maschinen durch eine standardisierte, aber häufig maschinenspezifische Programmiersprache, die hauptsächlich aus zusammengesetzt ist G-Code and M-Code .

-

G-Code (geometrischer Code): Dies ist die Kernsprache, die die geometrischen Bewegungen der Maschine bestimmt. G-Codes sagen die Maschine Wo sich bewegen, Wie schnell , Und auf welchem Weg . Beispiele sind:

-

G00: Schnelle Traverse (mit maximaler Geschwindigkeit ohne Schneiden bewegen). -

G01: Lineare Interpolation (bewegen Sie sich mit einer bestimmten Vorschubrate in einer geraden Linie). -

G02/G03: Kreisförmige Interpolation (im Uhrzeigersinn/gegen den Uhrzeigersinn bewegen). -

G90/G91: Absolute/inkrementelle Positionierung. -

Andere G-Codes steuern Aspekte wie Ebenenauswahl, Schneiderkompensation und Konserven (vorprogrammierte Sequenzen zum Bohren, Tippen usw.).

-

-

M-Code (verschiedener Code): Diese Codes steuern die Hilfsfunktionen der Maschine, die nicht direkt mit der Werkzeugbewegung zusammenhängen. M-Codes sagen die Maschine Was zu tun. Beispiele sind:

-

M03/M04: Spindel ein (im Uhrzeigersinn/gegen den Uhrzeigersinn). -

M05: Spindelstopp. -

M06: Werkzeugwechsel. -

M08/M09: Kühlmittel ein/aus. -

M30: Programmende und Zurücksetzen.

-

Während die CAM-Software automatisch den Großteil dieser Codes generiert, versteht ein qualifizierter CNC-Programmierer G-Code und M-Code immer noch, um Programme zu debugieren, die Effizienz zu optimieren und manuelle Änderungen in der Werkstatt zu erstellen. Für Multi-Achs-Maschinen kann das bloße Volumen und die Komplexität des generierten G-Code immens sein, was sich auf fortschrittliche CAM-Software und robuste Postprozessoren verlassen kann.

Simulations- und Optimierungstools

Angesichts der Komplexität und der Kosten, die mit der Multi-Achsen-CNC-Bearbeitung verbunden sind, sind Simulations- und Optimierungstools nicht mehr Luxus, sondern die Notwendigkeiten.

-

CNC -Simulationssoftware: Diese Software nimmt den generierten G-Code ein und erstellt eine virtuelle Darstellung des Bearbeitungsprozesses. Es ermöglicht Programmierern und Operatoren:

-

Überprüfen Sie die Werkzeugwege: Bestätigen Sie visuell, dass das Tool dem beabsichtigten Pfad folgt.

-

Kollisionen erkennen: Identifizieren Sie potenzielle Abstürze zwischen Werkzeug-, Halter-, Werkstück-, Fix- und Maschinenkomponenten, bevor sie auf der tatsächlichen Maschine auftreten. Dies ist für 5-Achsen-Operationen von entscheidender Bedeutung, bei denen komplexe Bewegungen das Kollisionsrisiko erheblich erhöhen.

-

Überprüfen Sie, ob sie Gouges/Unterschnitte unterbinden: Stellen Sie sicher, dass das Programm nicht versehentlich zu viel Material entfernen oder unerwünschtes Material hinterlassen.

-

Materialentfernung analysieren: Sehen Sie, wie sich das Teil durch die Bearbeitungsstadien entwickelt.

-

Verringern Sie die Beweiszeit: Indem der Prozess virtuell simuliert wird, wird der Bedarf an kostspieligen und zeitaufwändigen physischen "Trockenläufen" oder "Beweisen" auf der Maschine erheblich reduziert, was zu einem schnelleren Startup der Produktion führt.

-

Zu den führenden Simulationstools gehören häufig Funktionen wie "Digital Twin" -Funktionen, bei denen die virtuelle Maschine die Kinematik und das Verhalten der realen Maschine präzise nachahmt.

-

-

Optimierungstools: Diese Tools gehen über die einfache Überprüfung des Codes hinaus. Sie versuchen aktiv, es zu verbessern.

-

Futterrate -Optimierung: Passen Sie die Futterraten automatisch anhand des Materialeinbaus und der Werkzeugbelastung an, um die Materialentfernung zu maximieren und gleichzeitig die Lebensdauer und Oberflächenbeschaffung zu gewährleisten. Dies kann die Zykluszeiten erheblich reduzieren.

-

Reduzierung der Luftkürzung: Minimieren Sie die nicht schneidenden Bewegungen (bei denen sich das Werkzeug durch Luft bewegt), um die Effizienz zu verbessern.

-

Glatte Bewegungsgenerierung: Bei 5-Achsen optimieren die Werkzeugwege, um eine reibungslose, kontinuierliche Bewegung zu gewährleisten, wodurch der Maschinenverschleiß reduziert und die Oberflächenqualität verbessert wird.

-

Zusammenfassend ist das ausgefeilte Software-Ökosystem, das CAD-, CAM-, Programmiersprachen- und Simulations-/Optimierungstools umfasst, die intellektuelle Engine, die die Multi-Achsen-CNC-Bearbeitung fährt. Wenn Teile komplexer werden und Anforderungen an die Fertigung verstärkt werden, bleiben die kontinuierlichen Innovationen in diesen Softwarelösungen für die Überschreitung der Grenzen dessen, was möglich ist, von entscheidender Bedeutung.