Schimmelpilzkern vs. Schimmelpilzhöhle: Verständnis der wichtigsten Unterschiede im Injektionsform

Einführung in Schimmelpilzkerne und Schimmelpilzhöhlen

Injection Moulding ist ein Eckpfeiler der modernen Fertigung, mit der eine Vielzahl von Plastikprodukten hergestellt wird, von Autohaben bis hin zu Flaschenverschlüssen. Es ist ein präziser Prozess, bei dem geschmolzene Kunststoff in eine Form injiziert wird, um eine gewünschte Form zu bilden. Die Qualität und Genauigkeit des letzten Teils hängt fast ausschließlich von der Gestaltung und Konstruktion der Form selbst ab.

Eine typische Injektionsform besteht aus zwei primären Hälften: die Schimmelkern und die Schimmelpilzhöhle . Zusammen bilden diese beiden Hälften die vollständige Form des Teils. Während sie zusammenarbeiten, haben sie jeweils unterschiedliche Funktionen und Eigenschaften.

Was ist ein Formkern?

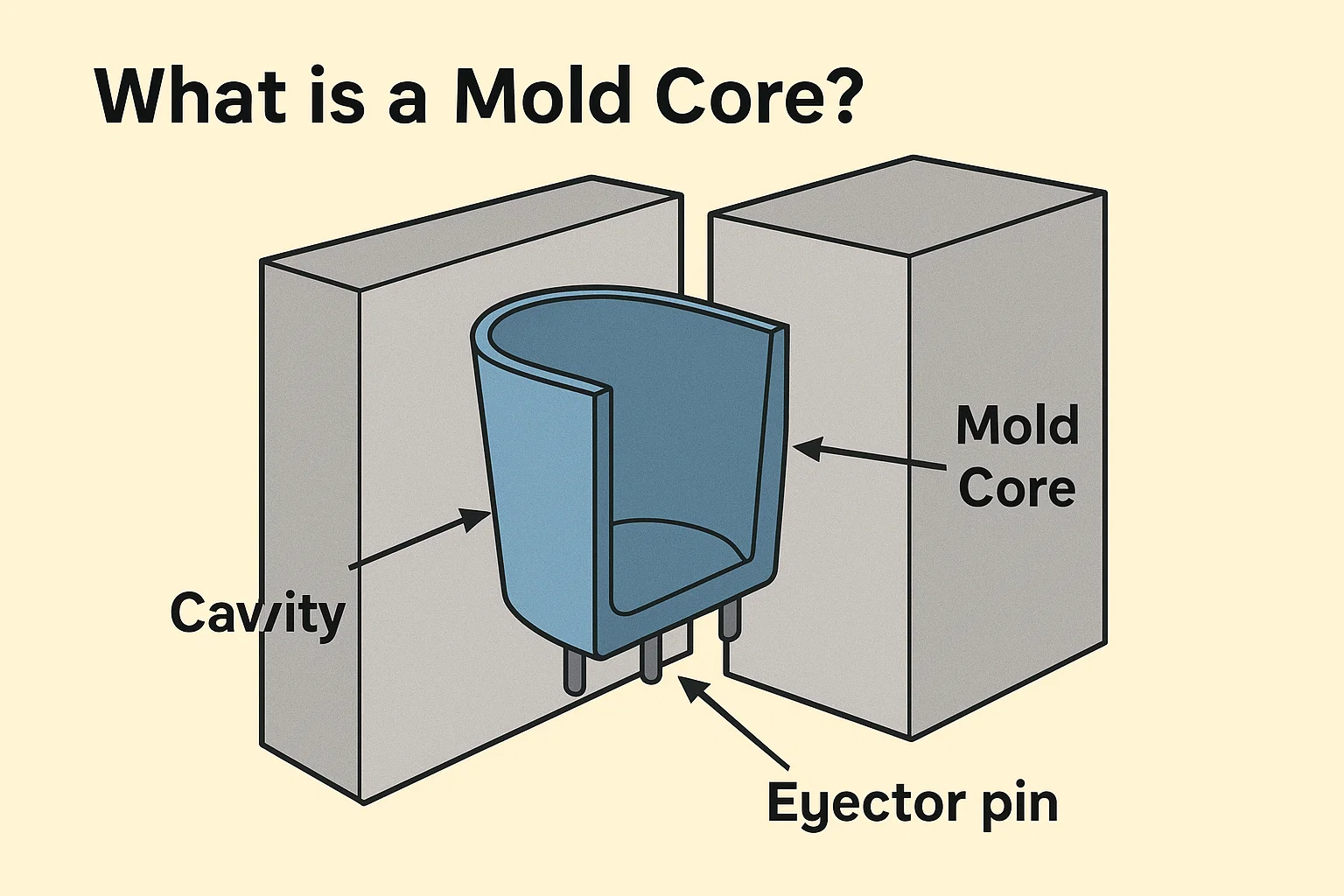

Der Schimmelkern , auch bekannt als "B-Seite" oder "Kernhälfte" der Form, ist die Komponente, die die bildet Interne Merkmale eines plastischen Teils. Wenn die Form geschlossen ist, passt der Kern in den Hohlraum und erzeugt den Raum, in den der geschmolzene Kunststoff injiziert wird. Stellen Sie sich das wie einen Schlag vor, der die hohlen oder vertieften Bereiche innerhalb eines Teils erzeugt.

Wenn Sie beispielsweise einen Plastikbecher formen, ist der Kern das Teil, das die Innenseite der Tasse bildet. Für eine Hohlkiste würde der Kern den Innenraum bilden. Der Kern enthält typischerweise auch Merkmale wie Ejektorstifte, mit denen der fertige Teil nach dem Abkühlen den fertigen Teil aus der Form drückt. Da es die interne Form bildet, hat der Kern häufig ein komplexeres Design mit Merkmalen wie Rippen, Bossen (zylindrische Vorsprünge für die Montage) und Underen komplizierten Details.

In der Regel werden Schimmelpilzkerne aus langlebigen und hitzebeständigen Materialien wie gehärtetem Stahl, Werkzeugstahl oder für niedrigere Produktionsvolumina Aluminium hergestellt. Die Auswahl des Materials hängt von Faktoren wie dem geformten Kunststoff, der Komplexität des Teils und dem erforderlichen Produktionsvolumen ab.

Was ist eine Schimmelpilzhöhle?

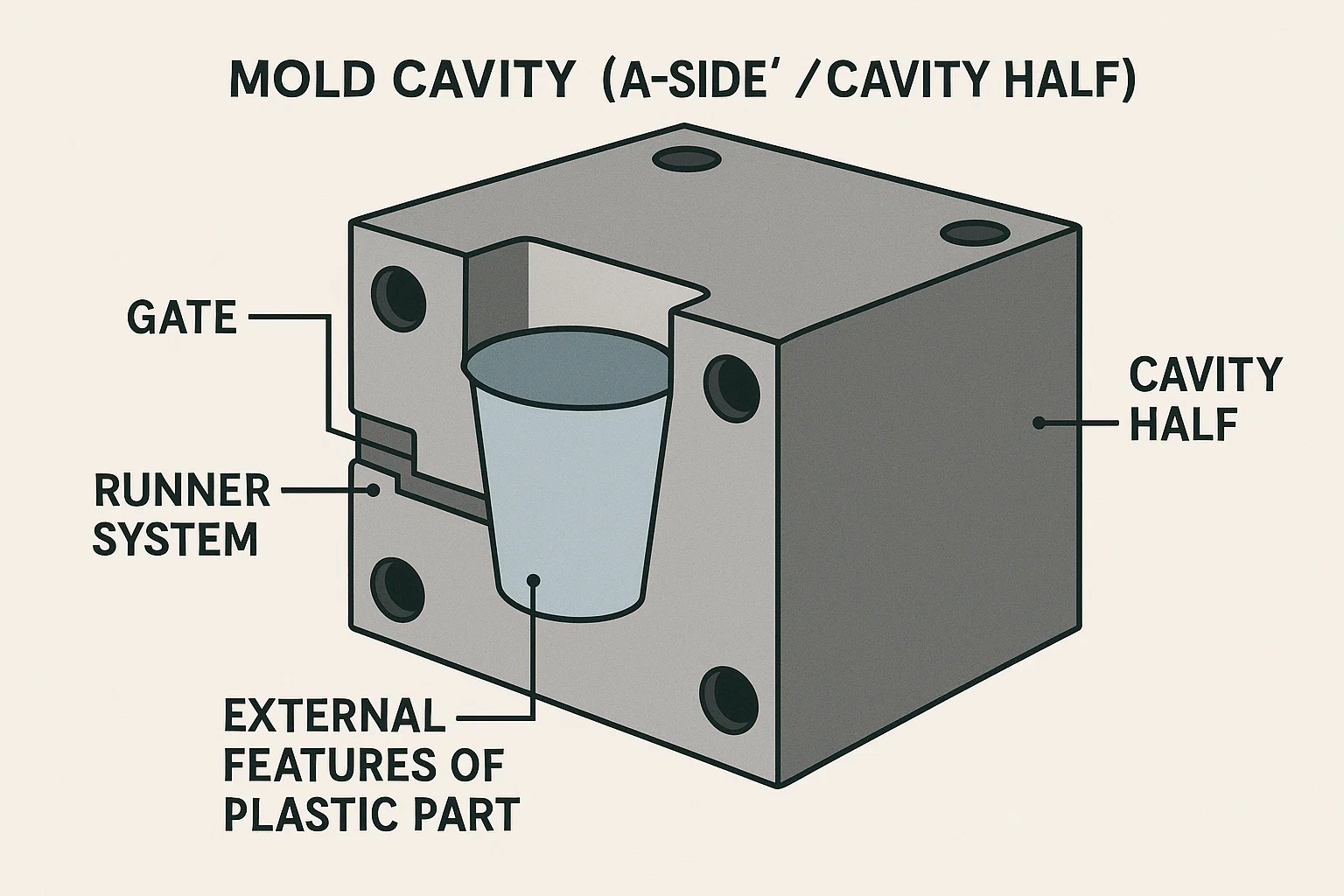

Der Schimmelpilzhöhle , auch bekannt als "A-Seite" oder "Hohlraumhälfte", ist die Komponente, die die bildet externe Merkmale des plastischen Teils. Es ist die äußere Hülle oder Behälter, die der geschmolzene Kunststoff füllt. Mit der Plastikbecher -Analogie würde der Hohlraum die Außenseite der Tasse bilden, einschließlich der Lippen- und der Außenwände.

Die Höhle der Hälfte der Form befindet sich in der Regel dort, wo sich das Tor- und Läufersystem befindet. Dieses System ist der Kanal, durch den der geschmolzene Kunststoff (oder das Harz) aus der Injektionseinheit in die Form fließt. Der Hohlraum erfordert auch sorgfältige Konstruktionsüberlegungen für die Entlüftung, wodurch die gefangene Luft entweichen kann, wenn der Kunststoff die Form füllt. Die ordnungsgemäße Entlüftung ist entscheidend, um Defekte wie kurze Aufnahmen (unvollständige Teile) und Verbrennungsmarken zu verhindern.

Wie der Kern werden Schimmelpilzhöhlen aus Stahl oder Aluminium hergestellt, wobei das Material auf der Grundlage der gleichen Faktoren der Haltbarkeit und der Kosten ausgewählt wird. Während der Kern die innere Form bildet, verleiht der Hohlraum dem Teil seine endgültige externe Form und Oberfläche.

Schlüsselunterschiede zwischen Schimmelpilzen und Schimmelpilzhöhlen

Der Kern und der Hohlraum sind zwei Seiten derselben Medaille, haben jedoch grundsätzlich unterschiedliche Rollen beim Injektionsforming. Das Verständnis dieser Unterscheidungen ist für die richtige Schimmelpilz- und Teildesign von entscheidender Bedeutung.

Formbildung: intern gegen extern

Der signifikanteste Unterschied liegt in der Form, in der jede Komponente bildet. Der Schimmelkern erstellt die innere Form und Merkmale des Teils wie Löcher, Hohlschnitte oder die Innenseite eines Behälters. Im Gegensatz dazu Schimmelpilzhöhle bildet die externe Form , einschließlich der äußeren Oberfläche, dekorativen Details und der Gesamtabmessungen des Teils. Diese Arbeitsteilung ermöglicht die Erstellung komplexer, dreidimensionaler Objekte.

Position relativ zur Abschiedsleitung

Der Trennlinie ist die Linie, an der sich die beiden Hälften der Form treffen. Der Höhle halb ist normalerweise auf der Seite (Die Seite, an der der Kunststoff injiziert wird) und bildet die sichtbare Außenfläche des Teils. Der Kernhälfte ist auf der Ejektorseite Und hier wird der fertige Teil aus der Form gedrückt. Die Position der Ejektorstifte auf der Kernseite ist ein wichtiger Unterschied, da sie nicht auf der Hohlraumseite gefunden werden.

Rolle im Injektionsformprozess

-

Kern: Der Kern ist oft die Seite mit dem Ausstoßsystem , einschließlich Ejektorstiften und Rückstiften. Seine Hauptaufgabe ist es, die Entfernung des gekühlten Teils aus der Form zu erleichtern.

-

Hohlraum: Der Hohlraum ist die Seite, die typischerweise die enthält Gate- und Läufersystem , der den geschmolzenen Kunststoff in die Form leitet. Seine Hauptaufgabe ist es, das injizierte Material zu empfangen und die äußere Hülle zu bilden.

| Besonderheit | Schimmelkern | Schimmelpilzhöhle |

| Primärfunktion | Bildet die innere Form des Teils | Bildet die externe Form des Teils |

| Position in Form | Ejektorseite (B-Seite) | Rue-Seite (A-Seite) |

| Schlüsselmerkmale | Ejektorstifte, Folien, Lifter | Tore, Läufer, Lüftungsschlitze |

| Rolle im Prozess | Ausstrahlt den fertigen Teil | Empfängt injiziertes Kunststoff |

| Auswirkungen des Teils | Betrifft interne Merkmale, Festigkeit und Auswurf | Beeinflusst Oberflächenbeschaffung, Textur und kosmetisches Erscheinungsbild |

Auswirkungen auf das Teil des Teils und die Funktionalität

Der Kern und der Hohlraum haben einen direkten Einfluss auf das Design des endgültigen Teils. Merkmale auf der Kernseite, wie Rippen und Bosse, sind entscheidend, um Festigkeit oder für Montagezwecke zu erweitern. Die Gestaltung des Kerns kann auch die Notwendigkeit spezifischer Entwurfswinkel bestimmen, um sicherzustellen, dass das Teil sauber ausgeworfen werden kann. Die Hohlraumseite dagegen bestimmt das Oberflächenfinish, die Textur und das kosmetische Erscheinungsbild des Teils. Alle Unvollkommenheiten im Hohlraum sind im Endprodukt sichtbar.

Der Injektionsformprozess: Kern und Hohlraum in Aktion

Der Kern und der Hohlraum sitzen nicht nur statisch; Sie sind dynamische Partner in einem stark synchronisierten Herstellungsprozess. Hier ist eine Schritt-für-Schritt-Aufschlüsselung der Zusammenarbeit:

-

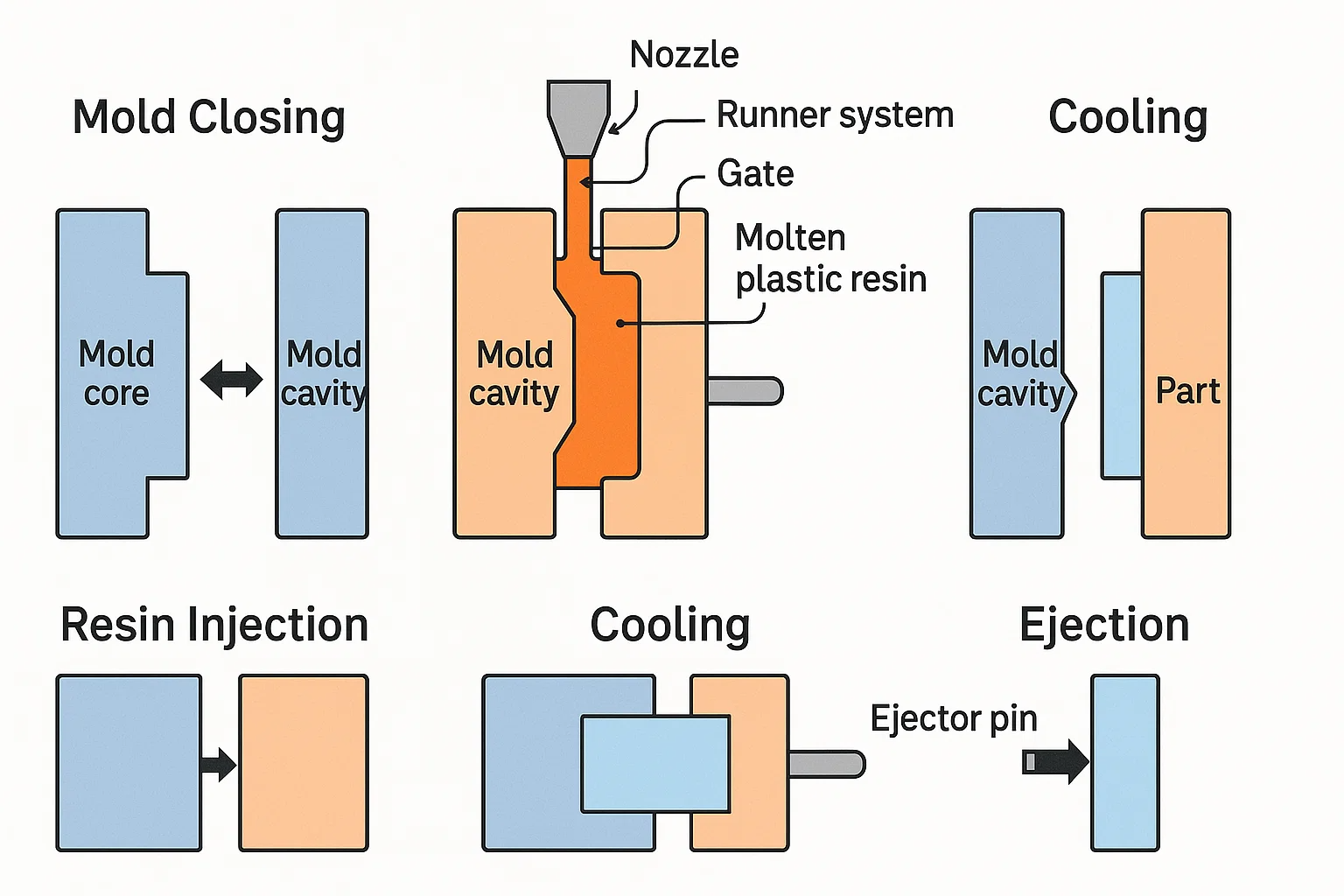

Schimmelschließung: Der Vorgang beginnt mit dem Formkern und der Schimmelpilzhöhle, die sich aufeinander bewegen, bis sie zusammenklemmen. Diese Aktion erzeugt die versiegelte innere Leere - die Form des letzten Teils. Die Genauigkeit dieser Ausrichtung ist entscheidend, da jede Fehlausrichtung a verursachen kann "Blitz" (Überschüssiges Material, das entlang der Trennlinie sickert).

-

Harzinjektion: Geschmolzenes Kunststoffharz wird unter hohem Druck durch eine Düse und in die Form injiziert. Das Material reist durch die Runner -System and Tor - die Teil der Höhle der Höhle sind - und füllt den Raum zwischen Kern und Hohlraum. Der Kern verdrängt das Harz, um die innere Form des Teils zu bilden, während der Hohlraum die Außenhülle bildet.

-

Kühlung: Nachdem das Harz die Form gefüllt hat, dediziert Kühlsystem Zirkuliert eine Flüssigkeit (normalerweise Wasser oder Öl) durch Kanäle sowohl im Kern als auch im Hohlraum. Dieser Prozess verfestigt den Kunststoff von außen nach innen, wobei die Kern- und Hohlraumhälften als Kühlkörper wirken, um das Teil effizient abzukühlen.

-

Auswurf: Alsobald der Teil abgekühlt und verfestigt wurde, öffnet sich die Form. Der Ausstoßsystem - Auf der Kernhälfte geschlagen - aktiviert und verwenden Sie Ejektorstifte, um den neu gebildeten Teil vom Kern zu schieben. Da der Teil während des Abkühlens oft auf den Kern schrumpft, muss das Design des Kerns enthalten Entwurfswinkel Um zu verhindern, dass es stecken bleibt und eine saubere Freigabe gewährleistet. Das Teil fällt dann in einen Sammelbehälter oder wird von einem Roboterarm aufgenommen.

Konstruktionsüberlegungen für Formkerne und Hohlräume

Das Design von Kern und Hohlraum ist ein sorgfältiger Prozess, der den Erfolg des letzten Teils vorschreibt. Ingenieure müssen mehrere kritische Faktoren berücksichtigen, um Funktionen, Herstellbarkeit und ein qualitativ hochwertiges Finish zu gewährleisten.

Entwurfswinkel und ihre Bedeutung

A Entwurfswinkel ist eine leichte Verjüngung oder Neigung, die auf die vertikalen Wände eines plastischen Teils aufgetragen wird. Es ist wichtig für eine saubere Freisetzung aus der Form. Ohne ordnungsgemäße Entwurf kann sich der Teil an den Kern oder den Hohlraum halten, was zu Schäden, Verziehen oder schwierigen Auslösen führt. Der Entwurf muss sowohl auf den Kern- als auch auf den Hohlraumseiten gestaltet sein, um sicherzustellen, dass der Teil nicht auf der Hälfte der Schimmelpilze fängt.

Kühlkanaldesign

Richtig Kühlung ist von entscheidender Bedeutung, um die Zykluszeit zu verkürzen und Mängel wie Verzögerungen und Spülen zu verhindern. Ingenieure entwerfen komplizierte Kühlkanäle sowohl in den Kern- als auch in der Hohlraumhälften. Diese Kanäle zirkulieren eine Kühlflüssigkeit, um gleichmäßig Wärme aus dem geschmolzenen Kunststoff zu extrahieren, was eine gleichmäßige Verfestigung sorgt. Das Design dieser Kanäle muss für die Geometrie des Teils optimiert werden, um Hotspots zu vermeiden.

Gating- und Runner -Systemdesign

Der Runner -System ist das Netzwerk von Kanälen, das den geschmolzenen Kunststoff von der Injektionsdüse in den Formhohlraum führt. Der Tor ist der Punkt, an dem der Läufer das Teil trifft. Das Tor und der Läufer befinden sich fast immer auf der Höhle halb . Ihr Design ist entscheidend für die Kontrolle der Art und Weise, wie das Harz die Form füllt, da es die Flussmarkierungen, Stricklinien und die Gesamtstärke des Teils beeinflusst.

Auswurfsystemdesign

Der Ausstoßsystem befindet sich ausschließlich auf der Kernhälfte der Form. Es besteht aus Ejektorstiften, Klingen oder Ärmeln, die den fertigen Teil aus dem Kern schieben. Die Anzahl, Größe und der Ort dieser Stifte müssen sorgfältig in Betracht gezogen werden, um eine gleichmäßige Kraft anzuwenden, wodurch das Teil beim Auswurf verformt oder beschädigt wird.

Überlegungen entlüften

Wenn das Kunststoffharz die Form füllt, muss die Luft im Inneren eine Möglichkeit haben, zu entkommen. Entlüftung , typischerweise in die Trennlinie oder die Höhle halb , besteht aus kleinen, flachen Kanälen, die es zulassen, dass Luft herausgedrängt wird. Unzureichende Entlüftung kann zu kosmetischen Defekten führen wie Verbrennungsmarken und funktionelle Probleme wie kurze Aufnahmen , wo der Teil unvollständig ist.

Materialien für Schimmelpilzkerne und Hohlräume

Das für den Formkern und den Hohlraum ausgewählte Material ist kritisch, da es direkt die Haltbarkeit, Kosten und die Fähigkeit der Form, qualitativ hochwertige Teile effizient zu erzeugen, direkt beeinflusst. Die Auswahl hängt von Faktoren wie der Art des geformten Kunststoffs, dem erforderlichen Produktionsvolumen und der Komplexität des Teildesigns ab.

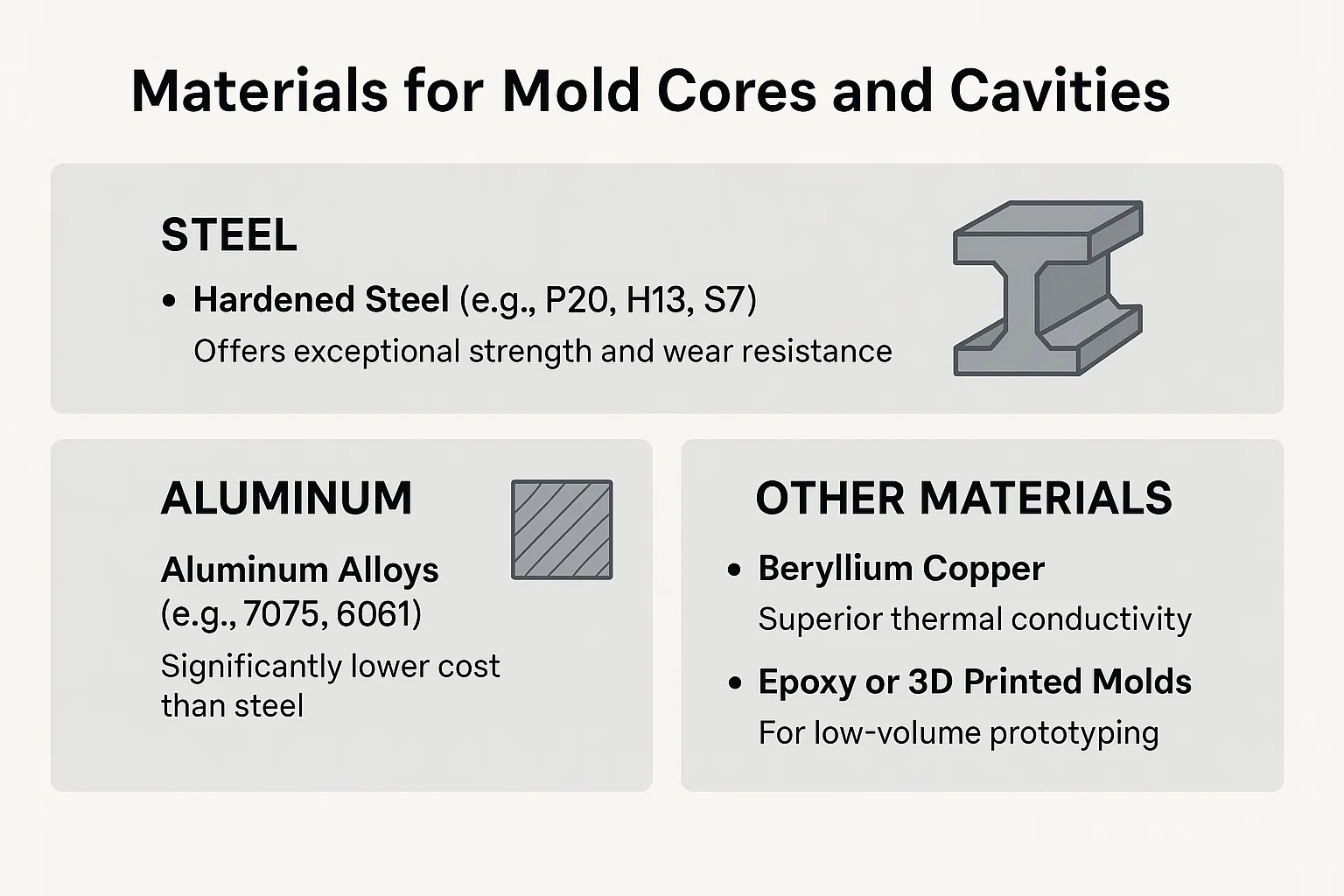

Stahl

Stahl ist das häufigste und bevorzugte Material für Injektionsformen, insbesondere für Produktionsläufe mit hoher Volumen.

-

Härterstahl (z. B. P20, H13, S7): Diese Art von Stahl bietet außergewöhnliche Festigkeits- und Verschleißfestigkeit. Es ist ideal, um Millionen von Teilen über die Lebzeiten der Form zu produzieren. P20 ist eine beliebte Wahl für sein Gleichgewicht zwischen Härte und Bearbeitbarkeit. H13 und S7 eignen sich hervorragend für Anwendungen, die Widerstand gegen Wärme und Druck erfordern. Die hohe Härte dieser Stähle ermöglicht ein überlegenes Oberflächenfinish.

-

Edelstahl (z. B. 420 SS): Dies wird verwendet, wenn das geformte Kunststoffmaterial korrosiv ist oder wenn die Form in einer feuchten Umgebung verwendet wird. Es bietet eine hervorragende Korrosionsbeständigkeit, die für die Aufrechterhaltung einer unberührten Schimmelpilzfläche von entscheidender Bedeutung ist.

Aluminium

Aluminiumlegierungen (z. B. 7075, 6061) werden häufig für Prototypenformen oder für Produktionsläufe mit niedrigem Volumen (typischerweise unter 100.000 Teilen) verwendet.

-

Vorteile: Aluminium bietet mehrere Vorteile, darunter eine deutlich geringere Kosten als Stahl und eine viel schnellere Bearbeitungszeit. Die hervorragende thermische Leitfähigkeit ermöglicht eine schnellere Abkühlung, die die Injektionsformzykluszeit verkürzen kann.

-

Nachteile: Es ist weniger langlebig und anfälliger für Verschleiß und Beschädigung als Stahl. Es ist möglicherweise nicht geeignet, abrasive oder mit Glas gefüllte Kunststoffe zu formen.

Andere Materialien

-

Beryllium Kupfer: Dieses Material ist eine ausgezeichnete Wahl für Formeinsätze oder Komponenten, bei denen eine schnelle Wärmeentfernung kritisch ist, z. B. in Bereichen mit dickem Wandabschnitt. Es hat eine überlegene thermische Leitfähigkeit im Vergleich zu Stahl, was es ideal für die lokalisierte Kühlung macht.

-

Epoxid- oder 3D -gedruckte Formen: Für sehr niedrige oder schnelle Prototypen können nicht-traditionelle Materialien verwendet werden. Diese sind kostengünstig und schnell zu produzieren, haben jedoch eine sehr begrenzte Lebensdauer und sind nicht für komplexe oder hochpräzise Teile geeignet.

Herstellung von Formkernen und Hohlräumen

Die Herstellung von Schimmelpilzen und Hohlräumen ist ein sehr präziser und spezialisierter Prozess. Es erfordert fortschrittliche Maschinen und qualifizierte Handwerkskunst, um Rohstoffblöcke in die komplizierten, funktionellen Komponenten einer Injektionsform zu verwandeln. Ziel ist es, extrem enge Toleranzen und ein makelloses Oberflächenfinish zu erreichen.

Bearbeitungsverfahren: CNC -Mahlen und EDM

-

CNC -Mahling (Computer Numerical Control): Dies ist die primäre Methode, um sowohl den Kern als auch den Hohlraum zu formen. CNC-Maschinen verwenden computergesteuerte Schneidwerkzeuge, um die Materialebene für Ebene zu entfernen. Sie sind wichtig, um die grundlegende Geometrie, Taschen und die meisten detaillierten Merkmale zu erstellen. Moderne CNC-Maschinen mit mehreren Achsen können komplexe, gekrümmte Oberflächen mit unglaublicher Genauigkeit erzeugen.

-

EDM (Elektrische Entladungsbearbeitung): EDM auch als Spark Machining bezeichnet und ist ein nichtkontakter Prozess, der zum Erstellen von Funktionen verwendet wird, die mit herkömmlichen Schneidwerkzeugen schwierig oder unmöglich sind. Es funktioniert, indem es elektrische Funken verwendet, um Material zu erodieren. EDM ist besonders nützlich, um scharfe Ecken, tiefe Rippen und sehr kleine, komplizierte Merkmale in gehärtetem Stahl zu erzeugen.

Oberflächenbehandlung und Bearbeitung

Nach der Bearbeitung werden die Formflächen poliert und behandelt, um die gewünschte Textur und Haltbarkeit zu erreichen.

-

Polieren: Schimmelpilzflächen werden zu einem Spiegelfinish poliert, um sicherzustellen, dass der Teil leicht veröffentlicht wird und um eine glatte, hochglänzende Oberfläche auf dem Endprodukt zu erzeugen. Insbesondere der Kern erfordert oft ein hochgefloses Finish, um das Auswerfen zu unterstützen.

-

Texturierung: Das Texturieren oder Hinzufügen eines Getreides oder Musters zur Formoberfläche wird häufig durchgeführt, um dem endgültigen Teil ein bestimmtes ästhetisches Erscheinungsbild oder Gefühl zu verleihen. Dies kann auch dazu beitragen, kosmetische Defekte wie Flussmarken zu verbergen.

-

Beschichtungen: Beschichtungen wie elektrolöser Nickelbeschichtung oder Zinn (Titannitrid) werden angewendet, um die Härte, den Korrosionsbeständigkeit und die Schmierung der Form zu erhöhen, ihre Lebensdauer zu verlängern und den Verschleiß zu verringern.

Qualitätskontrolle und Inspektion

Während des gesamten Herstellungsprozesses sind strenge Qualitätskontrollmaßnahmen vorhanden. Hochvorbereitete Instrumente wie Koordinatenmessmaschinen (CMMs) werden verwendet, um zu überprüfen, ob die Abmessungen und Toleranzen des Kerns und des Hohlraums auf wenige Mikrometer genau sind. Diese akribische Inspektion ist von entscheidender Bedeutung, um sicherzustellen, dass die Form konsistente, qualitativ hochwertige Teile ohne Mängel erzeugt.

Häufige Probleme und Lösungen

Selbst bei sorgfältiger Konstruktion und Herstellung kann das Spritzguss auf gemeinsame Probleme stoßen. Viele dieser Probleme stehen in direktem Zusammenhang mit der Wechselwirkung zwischen Formkern und Schimmelpilzhöhle.

Verzerrung und Verzerrung

Problem: Wechselzeit ist die Verformung eines plastischen Teils nach dem Abkühlen. Es wird normalerweise durch ungleiche Kühlraten verursacht. Wenn der Kern und der Hohlraum das Teil mit unterschiedlichen Raten abkühlen, können sich interne Spannungen aufbauen, wodurch sich der Teil biegt oder verdreht.

Lösung: Die effektivste Lösung besteht darin, das Design der zu optimieren Kühlkanäle Sowohl im Kern als auch im Hohlraum. Es ist wichtig, dass die Kühlung über die gesamte Formoberfläche gleichmäßig ist. Das Einstellen der Schmelztemperatur, des Einspritzdrucks und der Haltezeit kann auch dazu beitragen, die Innsspannung zu mildern.

Kurze Schüsse und Spülenspuren

Problem: A kurzer Schuss tritt auf, wenn das Kunststoffharz den Formhohlraum nicht vollständig füllt, was zu einem unvollständigen Teil führt. Dies ist häufig auf unzureichendem Druck oder schlechter Entlüftung zurückzuführen. Umgekehrt, Waschbecken Markierungen sind Depressionen auf der Oberfläche eines Teils, das durch das Schrumpfen des Plastiks verursacht wird, während es abkühlt, und ziehen die Oberfläche nach innen.

Lösung: Bei kurzen Aufnahmen beinhaltet die Lösung die Verbesserung der Entlüftung Auf der Schimmelpilzhöhle, damit die gefangene Luft entweichen kann. Das Erhöhen des Einspritzdrucks, der Geschwindigkeit oder der Schmelztemperatur kann ebenfalls helfen. Bei den Spülenmarken ist das Problem in der Regel ein Ergebnis eines dicken Wandabschnitts oder einer unzureichenden Kühlung. Zu den Lösungen gehört die Neugestaltung des Teils für eine gleichmäßige Wandstärke, die Erhöhung des Haltedrucks oder die Verbesserung der Effizienz der Kühlkanäle sowohl im Kern als auch im Hohlraum.

Ausstoßprobleme

Problem: Ausstoßprobleme treten auf, wenn der fertige Teil an der Form steckt und nicht sauber entfernt werden kann. Dies ist fast immer ein Problem mit dem Kernhälfte der Form. Es kann durch unzureichende oder nicht ordnungsgemäß gestaltete verursacht werden Entwurfswinkel , eine unzureichende Ausstoßsystem , oder der Teil, der zu fest auf den Kern schrumpft.

Lösung: Die primäre Lösung besteht darin, sicherzustellen, dass alle Wände auf der Kernseite einen ordnungsgemäßen Entwurfswinkel haben. Erhöhen Sie die Zahl von Ejektorstifte oder die Optimierung ihrer Platzierung, um die Ausschläge gleichmäßiger zu verteilen, kann das Problem ebenfalls lösen. Wenn das Material anfällig für Stick ist, kann ein hochpolierter Oberflächenfinish oder ein bestimmtes Formfreisetzungsmittel verwendet werden.

| Problem | Wahrscheinlich Ursache | Lösung |

| Wende | Ungleichmäßige Kühlung, innerer Stress | Optimieren Sie die Kühlkanäle und passen Sie die Verarbeitungsparameter an. |

| Kurze Aufnahmen | Gefangene Luft, niedriger Druck | Verbesserung der Entlüftung des Hohlraums, erhöhen Sie den Injektionsdruck. |

| Waschbecken Markierungen | Dicke Wände, unzureichende Kühlung | Neugestaltung Teil für gleichmäßige Dicke und erhöhen Sie den Haltendruck auf den Hohlraum. |

| Ausstoßprobleme | Unzureichender Entwurfwinkel, Teil steckt | Fügen Sie den Entwurfswinkeln im Kern hinzu oder erhöhen Sie mehr Ejektorstifte. |

So

Die Unterscheidung zwischen den Schimmelkern und die Schimmelpilzhöhle ist grundlegend für den gesamten Injektionsformprozess. Während sie zwei Hälften eines einzelnen Werkzeugs sind, führen sie deutlich unterschiedliche und dennoch komplementäre Funktionen aus. Die Form Hohlraum bildet die externe Form des Teils definieren seine äußeren Dimensionen und seine kosmetische Oberfläche. Im Gegensatz dazu die Form Kern erstellt die innere Form und Funktionen und spielen auch die entscheidende Rolle bei der Erleichterung des Teils.

Zusammen repräsentieren der Kern und der Hohlraum das Herz des Injektionsformers und verwandeln rohes Kunststoffharz in ein präzises, fertiges Produkt. Ein tiefes Verständnis ihrer individuellen Funktionen und Entwurfsanforderungen ist entscheidend, um gemeinsame Mängel zu verhindern, die Produktionseffizienz zu optimieren und letztendlich qualitativ hochwertige Kunststoffteile zu erzeugen, die den anspruchsvollen Standards entsprechen.