Einführung in Overmolding- und Bindungsherausfoderderungen

Overmolding ist ein transfodermatives HerstellungsprozessAnwesend bei dem ein MaterialAnwesend typischerweise ein weiches thermoplastisches Elastomer (TPE) oder ein Gummi, direkt über oder um ein zweites, starres Material (das Substrat) geformt wird. Diese Technik ist unglaublich vielseitig und ermöglicht die Erstellung von Komponenten mit mehreren Materialeigenschaften in einem einzigen Teil. Stellen Sie sich einen komfortablen, rutschfesten Griff auf ein Werkzeug, eine wasserdichte Siegel auf einem elektronischen Gerät oder ästhetisch ansprechende mehrfarbige Designs für Konsumgüter vor.

Die Vorteile von Übermolding sind zahlreich: Verbesserte Ergonomie, verbesserte Ästhetik, Rauschen und Vibrationsdämpfung, elektrische Isolierung und vereinfachte Baugruppe, indem die Notwendigkeit von Klebstoffen oder Befestigungen beseitigt wird. Der Erfolg von Overmolding hängt jedoch von einem kritischen Faktor ab: eine starke, dauerhafte Bindung erreichen zwischen den beiden unterschiedlichen Materialien.

Ohne robuste Bindung können überlagte Teile unter allgemeinen und frustrierenden Problemen leiden wie Materialtrennung, Schälen, Blasen oder Delaminierung . Stellen Sie sich vor, eine weiche Touch-Griffe von seinem starren Kern oder ein versiegeltes elektronisches Gehäuse, das aufgrund des Eindringens von Feuchtigkeit ausfällt. Diese Ausfälle beeinträchtigen nicht nur die Produktfunktionalität und Haltbarkeit der Produkte, sondern können auch zu kostspieligen Garantieansprüchen, Produkten und erheblichen Schäden am Ruf einer Marke führen.

Verständnis der Wissenschaft der materiellen Bindung beim Überlagern

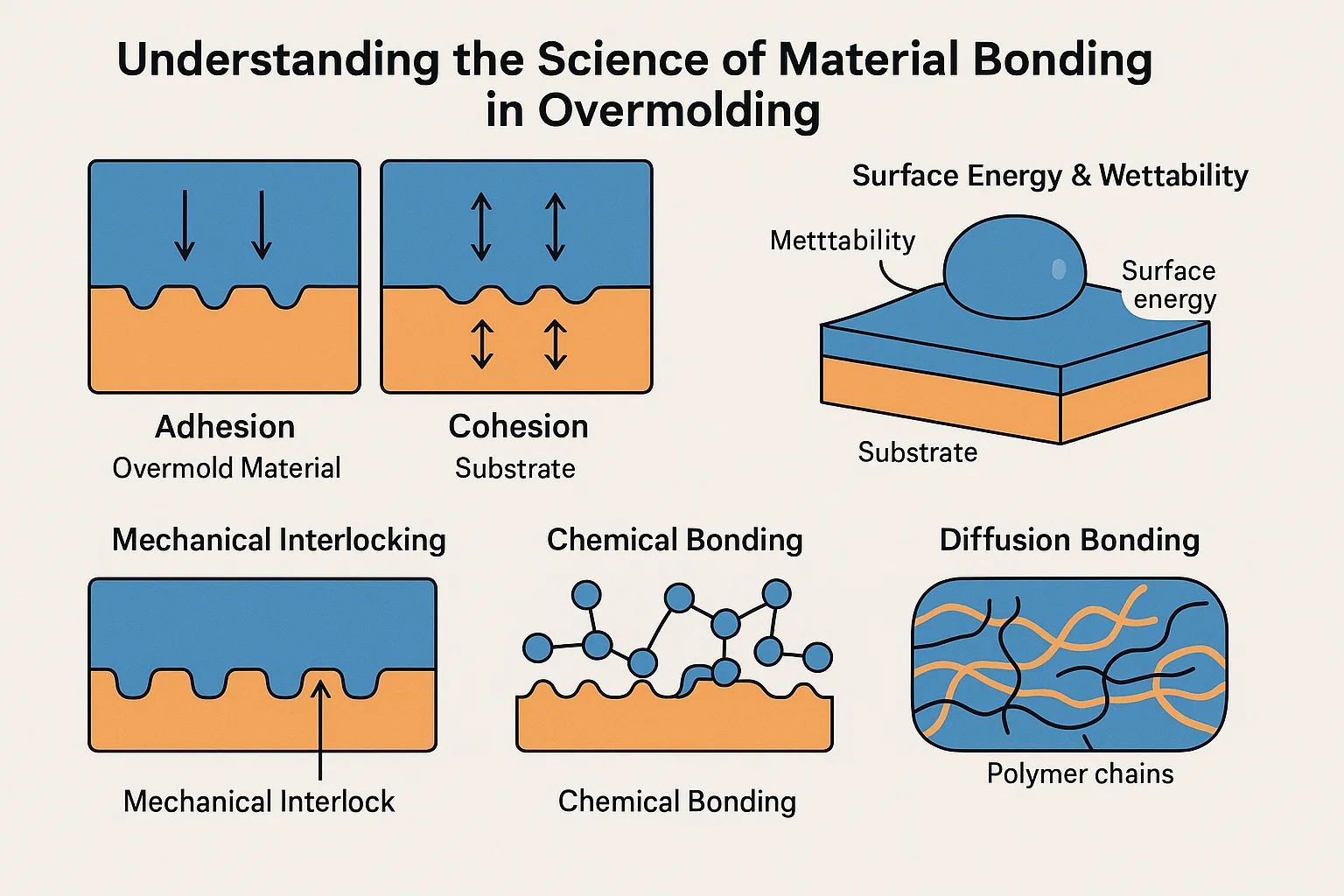

Eine dauerhafte Bindung im Übermolding zu erreichen ist nicht magisch. Es ist eine Wissenschaft, die darauf verwurzelt ist, wie Materialien auf mikroskopischer Ebene interagieren. Um Überlieben wirklich zu beherrschen, müssen wir die grundlegenden Prinzipien von erfassen Haftung Und Zusammenhalt und wie sie für die Schnittstelle zwischen Ihrem Substrat und dem übertriebenen Material angewendet werden.

Haftung bezieht sich auf die attraktiven Kräfte zwischen zwei unähnlich Oberflächen. Stellen Sie sich das wie ein KlebebUnd vor; Das BUnd hält an der WUnd. Beim Übermolden ist dies die Bindung zwischen dem Substrat (dem ersten Material) und dem überliegenden Material (dem zweiten Material). Starke Haftung bedeutet, dass die beiden Materialien an ihrer Kontaktfläche nicht leicht auseinUnder ziehen.

Zusammenhalt hingegen bezieht sich auf die innere Stärke von a einzel Material. Wenn Ihr klebriges BUnd reißt, ist das ein zusammenhängender Fehler innerhalb des Bandes selbst, kein Klebstoffausfall von der Wand. Beim Übermolden benötigen beide Materialien eine gute Kohäsionsfestigkeit, um das Rennen oder Bruch innen zu verhindern. Eine starke Overmold -Bindung erfordert sowohl eine ausgezeichnete Haftung an der Grenzfläche als auch eine ausreichende Kohäsion in jedem Material.

Zentral für die Adhäsion sind Oberflächenenergie and Benetzbarkeit :

-

Oberflächenenergie: Jedes Material hat eine gewisse Energie an seiner Oberfläche. Für eine wirksame Bindung muss das übermold -Material (in seinem geschmolzenen Zustand) im Allgemeinen a haben niedrigere Oberflächenenergie als das Substrat fließt über. Dadurch kann sich der geschmolzene Kunststoff die Oberfläche des Substrats gründlich ausbreiten und "nass".

-

Benetzbarkeit: Dies ist die Fähigkeit einer Flüssigkeit (dem geschmolzenen übermolden Material), sich über eine feste Oberfläche (das Substrat) auszubreiten. Eine gute Benetzbarkeit sorgt dafür, dass der geschmolzene Kunststoff das Substrat eng wenden kann und das Potenzial für die Bindung maximiert. Stellen Sie sich vor, Wasser Perlen auf einem gewachsten Auto im Verbreiten von sauberem Glas. Letzteres zeigt eine bessere Benetzbarkeit.

Wenn diese Bedingungen erfüllt sind, kommen verschiedene Bindungsmechanismen ins Spiel, um diese starke, dauerhafte Verbindung herzustellen:

-

Mechanische Verriegelung: Dies ist wie ein mikroskopisches Puzzle. Das geschmolzene übergepasste Material fließt in winzige Unregelmäßigkeiten, Poren oder absichtlich gestaltete Merkmale (wie Unterschnitte oder Löcher) auf der Oberfläche des Substrats. Während es abkühlt und verfestigt, verbindet es physisch mit diesen Merkmalen und erzeugt einen mechanischen Anker, der sich der Trennung widersetzt. Dies ist häufig der primäre Bindungsmechanismus, insbesondere wenn die chemische Kompatibilität begrenzt ist.

-

Chemische Bindung: Dies ist die stärkste Form der Adhäsion, die die Bildung von beinhaltet primäre chemische Bindungen (wie kovalente oder ionische Bindungen) oder Sekundärkräfte (Wie Van -der -Waals -Kräfte, Wasserstoffbrückenbindungen) zwischen den Molekülen der beiden Materialien an ihrer Grenzfläche. Dies tritt typischerweise auf, wenn Materialien ähnliche chemische Strukturen aufweisen oder wenn spezifische reaktive Gruppen interagieren können. Beispielsweise werden bestimmte TPE -Klassen so konstruiert, dass sie chemisch mit spezifischen technischen Kunststoffen verbindet.

-

Diffusionsbindung: In einigen Fällen, insbesondere bei Materialien, die chemisch sehr ähnlich sind und bei hohen Temperaturen verarbeitet werden diffus und verwickelt mit den Polymerketten des Substrats. Dies schafft ein echtes intervernendes Netzwerk, das die Grenze zwischen den beiden Materialien effektiv verwischt und eine unglaublich starke, fast untrennbare Bindung bildet. Dies zeigt sich oft in zwei Schussform, bei dem beide Materialien Plastik mit ähnlichen Schmelzeigenschaften sind.

Schlüsselfaktoren, die die Bindungsstärke beeinflussen

Es geht nicht nur darum, die Wissenschaft zu verstehen. Es geht darum, mehrere praktische Faktoren während des gesamten Design- und Herstellungsprozesses akribisch zu kontrollieren. Die Vernachlässigung eines davon kann die endgültige Bindungsstärke erheblich beeinträchtigen.

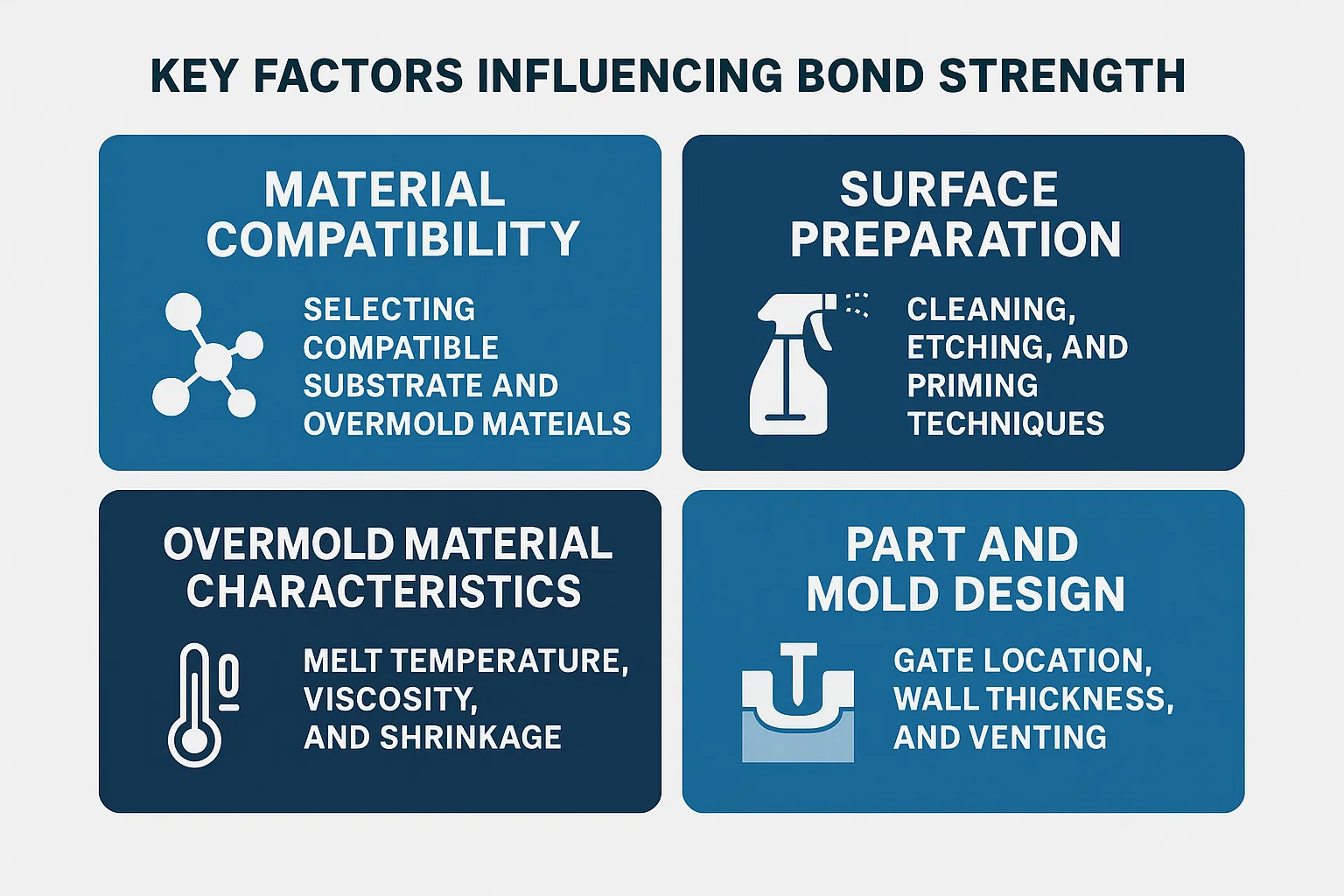

1. Materialkompatibilität: Auswählen kompatibler Substrat- und übertriebenes Materialien

Dies ist oft der kritischste Ausgangspunkt. Die Wahl der Materialien bestimmt das Potenzial für Chemische Bindung and Diffusion .

-

Chemische Affinität: Einige Materialpaare "mögen" einander. Zum Beispiel sicher TPES (thermoplastische Elastomere) werden speziell formuliert, um sich gut mit gemeinsamen starre Kunststoffen zu verbinden, wie PC (Polycarbonat) , ABS (Acrylnitril Butadiene Styrol) , PC/ABS -Mischungen und gleichmäßig Nylon . Umgekehrt Binden von TPE an Materialien wie PP (Polypropylen) or PE (Polyethylen) kann aufgrund ihrer geringen Oberflächenenergie ohne spezielle Formulierungen oder Oberflächenbehandlungen schwierig sein.

-

Ähnlichkeit der Schmelztemperatur: Im Idealfall sollte das übermold -Material eine Verarbeitungstemperatur aufweisen, die es ermöglicht, das Substrat effektiv zu fließen und zu verbinden, ohne zu verformen oder abzubauen. Wenn das Overmold -Material eine viel höhere Temperatur als die Wärmeablenkungstemperatur des Substrats erfordert, kann es zum Verziehen oder Schmelzen des ersten Schusss führen.

-

Schrumpfraten: Materialien schrumpfen beim Abkühlen. Wenn die übermold- und Substratmaterialien erheblich unterschiedlich sind Schrumpfraten , interne Belastungen können sich aufbauen und im Laufe der Zeit zu Delaminierung oder Rissen führen, insbesondere an Kanten oder Ecken. Ingenieure wählen Paare mit ähnlichen oder komplementären Schrumpfungsverhalten sorgfältig aus.

2. Oberflächenvorbereitung: Reinigen, Ätzen und Priming -Techniken

Selbst mit kompatiblen Materialien kann eine kontaminierte oder schlecht hergestellte Substratoberfläche die Bindung stark schwächen.

-

Reinigung: Die Substratoberfläche muss akribisch sein Sauber und frei von Schimmelpilzlösern, Ölen, Staub oder anderen Verunreinigungen . Diese wirken als Hindernisse und verhindern intimen Kontakt und Bindung. Abhängig vom Substrat können die Reinigungsmethoden von einfachem Waschen bis hin zu Ultraschallreinigung oder Lösungsmittelwischung reichen.

-

Mechanische Ätzen/Texturierung: Das Erstellen einer mikroskopisch rauen Oberfläche am Substrat kann erheblich verbessert werden mechanische Verriegelung . Dies kann durch Techniken wie Sandstrahlen, Laserätzungen oder sogar durch das Entwerfen von Textur direkt in die erste Schussform erreicht werden. Die erhöhte Oberfläche liefert auch mehr Punkte für die potenzielle chemische Wechselwirkung.

-

Chemische Priming/Adhäsionsförderer: Für herausfordernde Materialkombinationen, Primer oder Adhäsionsförderer Kann auf die Substratoberfläche angewendet werden. Diese Chemikalien wirken als Brücke und bilden eine Bindung sowohl mit dem Substrat als auch mit dem übermolden Material. Dies ist bei Gummi-Plastik- oder Metall-zu-Plastik-Übermolding üblich.

-

Plasmabehandlung / Corona -Behandlung: Diese fortschrittlichen Oberflächenbehandlungen verwenden die elektrische Entladung, um die Oberflächenenergie des Substrats zu verändern, wodurch es für die Bindung empfänglicher wird. Sie können die Benetzbarkeit erhöhen und reaktive Stellen für die chemische Bindung erzeugen.

3. Übermold -Materialeigenschaften: Schmelztemperatur, Viskosität und Schrumpfung

Die Eigenschaften des übermolden Materials selbst spielen während des Injektionsprozesses eine entscheidende Rolle.

-

Schmelztemperatur: Die Temperatur, bei der das übermold -Material verarbeitet wird, muss genau kontrolliert werden. Es muss heiß genug sein, um den ordnungsgemäßen Fluss und die Benetzung des Substrats zu erreichen, aber nicht so heiß, dass es das Material oder das darunter liegende Substrat verschlechtert.

-

Viskosität: Der Viskosität (Strömungswiderstand) des geschmolzenen übermolden Materials beeinflussen seine Fähigkeit, komplexe Formmerkmale zu füllen und die Substratoberfläche eng zu wenden. Ein Material, das zu viskoös ist, füllt möglicherweise keine feinen Details für mechanische Verriegelungen aus, während eines zu flüssig ist, das blinken kann.

-

Schwindung: Wie bereits erwähnt, muss die Schrumpfung des übermold -Materials in Bezug auf das Substrat verwaltet werden, um interne Belastungen und Bindungsversagen zu verhindern.

4. Teil und Schimmeldesign: Torort, Wandstärke und Entlüftung

Intelligentes Design kann von Anfang an viele Probleme mit Bindung verhindern.

-

Gate -Standort: Der Tor (Wenn der geschmolzene Kunststoff in die Form eintritt) sollte strategisch platziert werden, um eine gleichmäßige und vollständige Füllung des übermoldischen Hohlraums zu gewährleisten. Der schlechte Gate -Standort kann zu unvollständigem Füllung, Schweißlinien oder Bereichen mit unzureichendem Druck führen, die alle die Bindungsstärke beeinträchtigen.

-

Wandstärke: Aufrechterhaltung konsistente Wandstärke Im übermolden Material sorgt für einheitliche Kühlung und Schrumpfung und minimiert die innere Belastung. Abrupte Veränderungen der Wandstärke können zu Differentialkühlung, Verziehen und geschwächten Bindungen führen.

-

Entlüftung: Wenn das geschmolzene Material die Form füllt, wird die Luft verschoben. Wenn diese Luft nicht durch richtig entkommen kann Entlüftung Es kann gefangen werden, was zu kurzen Schüssen, Verbrennungsmarken oder Bereichen führt, in denen das übermold -Material das Substrat nicht vollständig kontaktiert und Schwachstellen entsteht.

-

Unterbecher, Rillen und Löcher: Wie in mechanischer Verriegelung erläutert, ist das Einbeziehen dieser Merkmale in das Substratdesign von entscheidender Bedeutung, um physische Verankerungen für das übermoldische Material zu erstellen. Diese Merkmale müssen mit geeigneten Winkeln ausgelegt werden, um eine einfache Demoldung zu ermöglichen, ohne den überlappten Teil zu beschädigen.

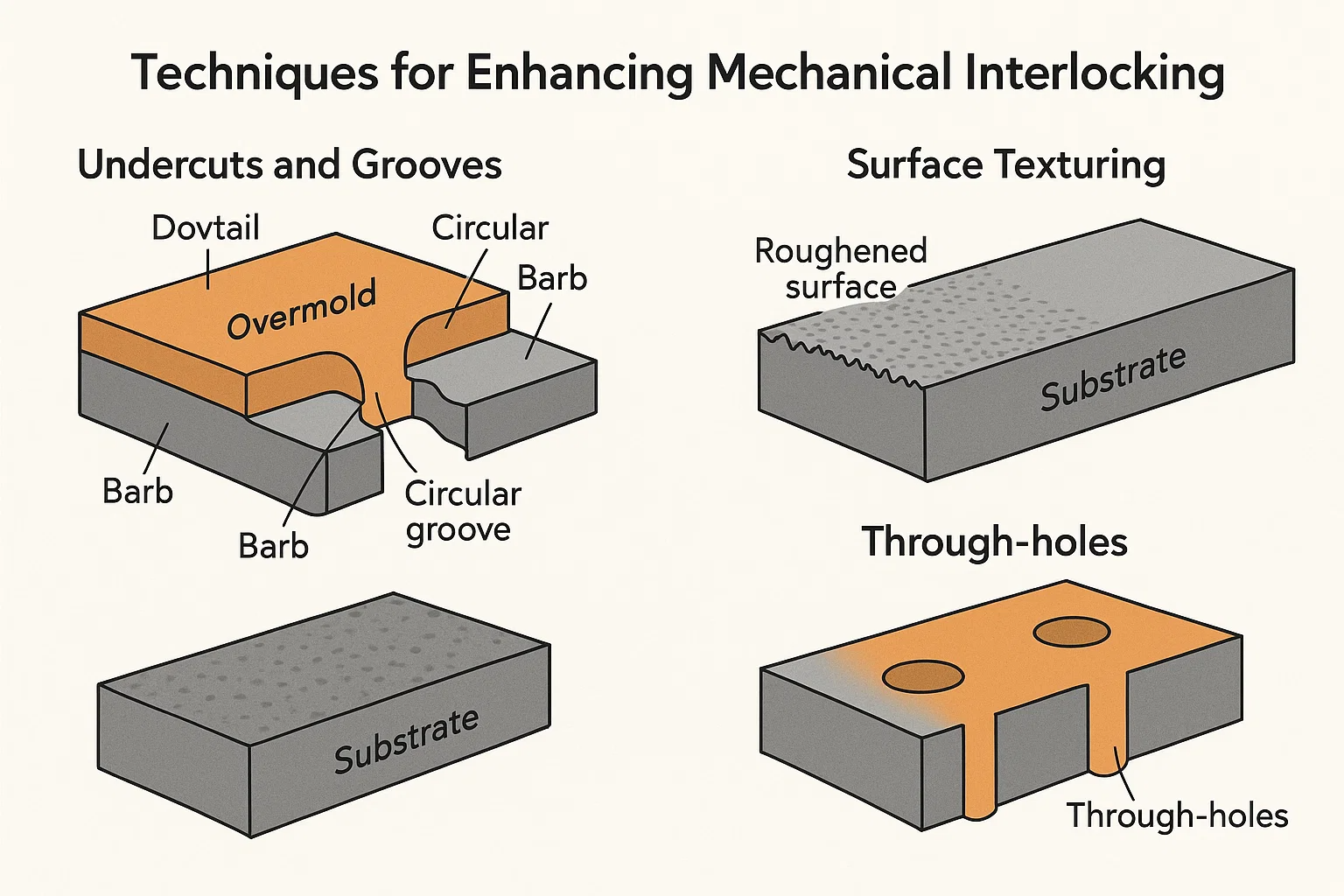

Techniken zur Verbesserung der mechanischen Verriegelung

Während chemische Kompatibilität und optimierte Verarbeitung von entscheidender Bedeutung sind, sind mechanische Verriegelung steht als robuste und oft unverzichtbare Methode, um eine starke, physische Bindung bei der Überlee zu gewährleisten. Es schafft einen wörtlichen "Griff" zwischen den beiden Materialien und verhindert die Trennung auch dann, wenn die chemische Adhäsion begrenzt ist. Dies ist besonders wichtig, wenn Materialien mit schlechter chemischer Affinität überlagert, z.

Hier sind wichtige Designtechniken zur Maximierung der mechanischen Verriegelung:

1. Unterbecher und Rillen: Entwerfen von Funktionen für die mechanische Aufbewahrung

Stellen Sie sich Unterschnitte und Rillen als mikroskopische Haken oder Anker im Substrat vor. Wenn das geschmolzene übermoldmaterial in diese Merkmale fließt und abkühlt, verfestigt es um sie herum und erzeugt ein physisches Schloss.

-

Unterschnitte: Dies sind Merkmale, die einen "Überhang" oder eine größere Form erzeugen, die größer ist darunter die Oberfläche als bei der Öffnung. Wenn das übermoldische Material abkühlt und schrumpft, zieht es sich dicht in diese Unterschnitte ein. Beispiele sind:

-

Schwalbenschwankungen: V-förmige Kanäle, in denen die Basis breiter ist als die Öffnung.

-

Kreisrillen: Ringe oder Kanäle, die das übermoldmaterial fließen und greifen können.

-

Widerhaken oder Rippen: Kleine, hervorstehende Merkmale auf dem Substrat, das das übermolde Material verkauft.

-

-

Grooves: Einfache Kanäle oder Aussparungen auf der Substratoberfläche ermöglichen es dem Overmold -Material, ein mechanischer Schlüssel zu füllen und zu verfestigen. Diese können gerade, gebogen oder der Kontur des Teils folgen.

Designtipp: Beim Entwerfen von Unterschnitten immer in Betracht ziehen Entwurfswinkel Für leichte Demolding ohne Beschädigung des überlasteten Teils oder der Form selbst. Das übermolde Material muss flexibel genug sein, um während des Ausschlusses geringfügig zu verformen, wenn der Unterschnitt nicht Teil eines Objektträgers oder Liftermechanismus in der Form ist.

2. Oberflächen Texturierung: Erzeugen Sie eine raue Oberfläche für eine erhöhte Haftung

Eine glatte Oberfläche bietet minimale Punkte für den mechanischen Kontakt. Indem Sie eine raue oder strukturierte Oberfläche auf dem Substrat erzeugen, erhöhen Sie die verfügbare Oberfläche, die dem übermold -Material zur Verfügung steht, dramatisch in den Fluss und den Griff.

-

ASMOLDED-Textur: Die einfachste Methode besteht darin, eine Textur direkt in die Form für den Substratteil zu entwerfen. Dies könnte ein feiner Stippel, ein mattes Finish oder sogar ein subtiles Schleifmuster sein.

-

Schleifstrahlung: Nachdem der Teil des Substrats geformt ist, kann es sandgestrahlt oder körnig geschaltet werden. Dies rundet die Oberfläche physikalisch durch und erzeugt mikroskopische Peaks und Täler, mit denen das überpolierte Material herumfließen und miteinander verbinden kann. Dies hilft auch dabei, alle Oberflächenverunreinigungen zu entfernen.

-

Laserätzung: Die Präzisionslaserätzung kann auf der Substratoberfläche komplizierte und hoch kontrollierte Texturen oder Muster erzeugen und die mechanische Bindung für bestimmte Bereiche optimieren.

-

Chemische Ätzen: Bestimmte Chemikalien können die Oberfläche von Kunststoffen selektiv ätzt und eine mikroskopisch rauere Topographie erzeugen, die die mechanische Adhäsion verbessert.

Nutzen: Eine erhöhte Oberfläche verbessert nicht nur die mechanische Verriegelung, sondern kann auch indirekt die chemische Bindung unterstützen, indem sie reaktivere Stellen freigesetzt werden.

3. Durchlöcher: Verwenden von Löchern für den Materialfluss und ineinandergreifende Löcher

Strategisch platziert Durchlöcher Im Substrat lässt das übermold -Material auf der anderen Seite vollständig durch einen festen "Niet" oder "Pfosten" fließen und bilden. Dies schafft ein sehr starkes, zweiseitiges mechanisches Schloss.

-

Materialnieten: Wenn das übermold -Material durch ein Loch fließt, erzeugt es ein materielles "Nieten", das das Übermold fest an das Substrat verankert.

-

Lastverteilung: Mehrere Durchlöcher können Stress gleichmäßiger über die gebundene Grenzfläche verteilt und die allgemeine Haltbarkeit des übertriebenen Teils verbessern.

-

Belüftung (indirekter Nutzen): In einigen Fällen können Durchlöcher auch dabei helfen, während des Übermolding-Prozesses eingeschlossene Luft zu entlüften, um eine vollständige Füllung und den Kontakt zu gewährleisten.

Rücksichtnahme: Die Größe und Platzierung von Durchlöchern ist entscheidend. Sie sollten groß genug sein, um einen guten Materialfluss zu ermöglichen, aber nicht so groß, dass sie die strukturelle Integrität des Substrats beeinträchtigen.

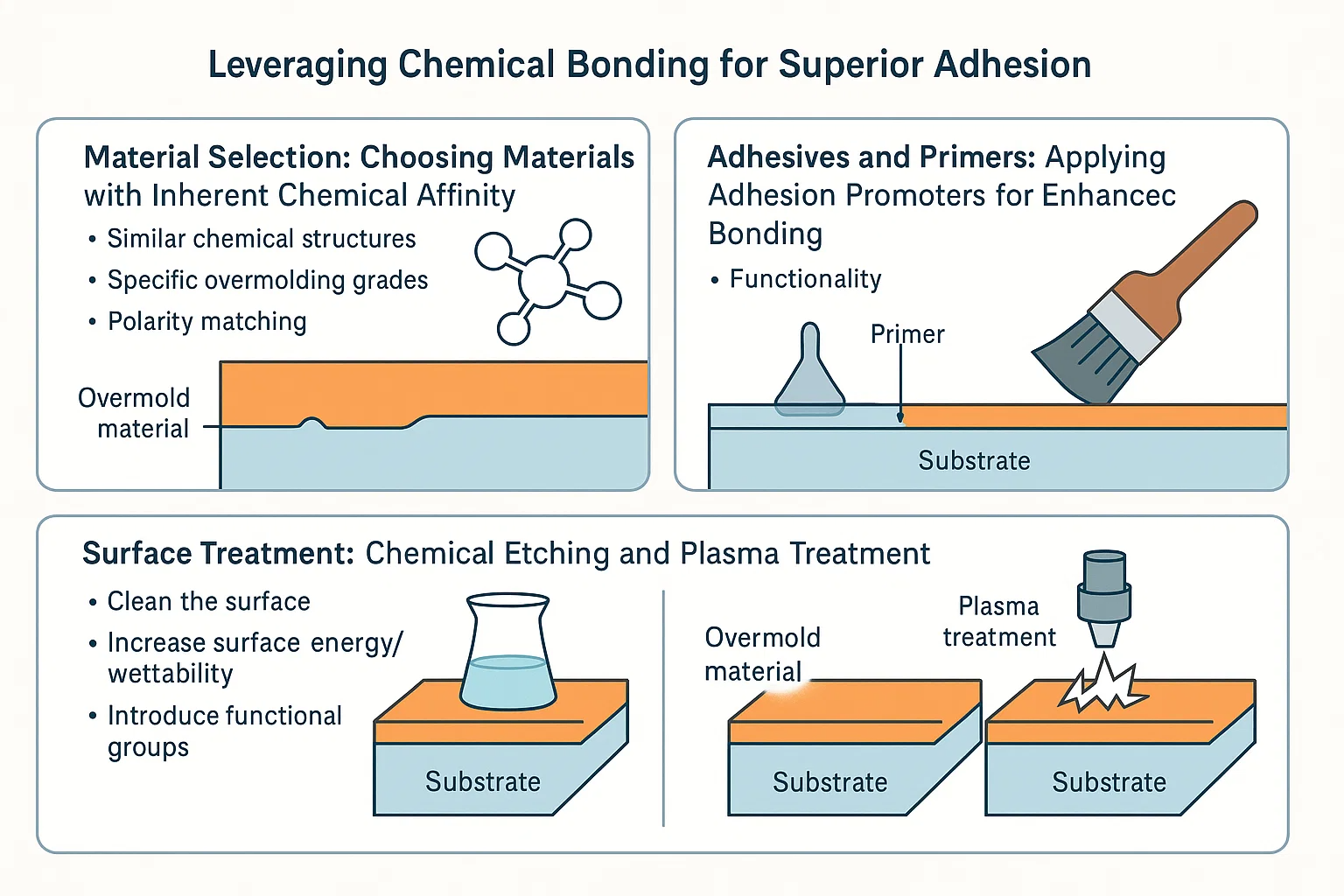

Nutzung der chemischen Bindung für eine überlegene Adhäsion

Während mechanische Verriegelung einen starken physischen Anker darstellt, Chemische Bindung Bietet die höchste Haftung und erzeugt eine praktisch untrennbare Schnittstelle zwischen dem Substrat und dem übermolden Material. Diese Methode basiert auf der tatsächlichen molekularen Wechselwirkung zwischen den beiden Polymeren, was zu einer Bindung führt, die häufig stärker ist als die kohärente Stärke eines der beiden Materials.

1. Materialauswahl: Auswahl von Materialien mit inhärenter chemischer Affinität

Die Grundlage der chemischen Bindung liegt in der Auswahl von Materialien, die von Natur aus auf molekularer Ebene kompatibel sind. Hier wird das Fachwissen in der Polymerchemie entscheidend.

-

Ähnliche chemische Strukturen: Polymere mit ähnlichen chemischen Rückgriffen oder funktionellen Gruppen neigen dazu, leichter zu verbinden. Zum Beispiel sicher Thermoplastische Polyurethane (TPUs) Es ist bekannt, dass sie starke chemische Bindungen mit bilden Polycarbonate (PC) and Acrylnitril Butadiene Styrol (ABS) aufgrund gemeinsamer polarer Eigenschaften und Potenzial für Wasserstoffbrückenbindungen oder andere molekulare Anziehungen.

-

Spezifische Überlagungsklassen: Viele Materiallieferanten bieten spezialisiert an Überlagende Noten von TPEs oder anderen Polymeren. Diese Noten sind so konstruiert, dass sie Additive oder einzigartige Polymerkettenstrukturen enthalten, die die chemische Reaktivität und Adhäsion mit spezifischen starren Substraten fördern (z. B. TPEs, die zur Verbindung zu Nylon, PE oder PP ausgelegt sind, die typischerweise schwierig sind).

-

Polaritätsübereinstimmung: Materialien mit ähnlicher Polarität tendieren dazu, besser zu interagieren. Polare Materialien (wie PC, ABS, Nylon) verbinden sich mit größerer Wahrscheinlichkeit mit anderen polaren Materialien, während nicht-polare Materialien (wie PP, PE) spezifische Additive oder Oberflächenbehandlungen erfordern, um eine gute Adhäsion mit polaren übermolden Materialien zu erreichen.

Die enge Zusammenarbeit mit Materiallieferanten zur Auswahl des optimalen Harzpaars für Ihre spezifische Anwendung ist häufig der einfachste Weg, um eine chemische Bindung zu erreichen.

2. Klebstoffe und Primer: Anwenden von Adhäsionspromotoren für eine verstärkte Bindung

Wenn die inhärente chemische Affinität zwischen Materialien begrenzt ist oder eine zusätzliche Sicherheitsschicht benötigt wird, ist Klebstoffe oder Primer (Adhäsionsförderer) kann verwendet werden. Diese Substanzen wirken als Brücke und bilden eine Bindung sowohl mit dem Substrat als auch mit dem übermolden Material.

-

Primer/Krawattenschichten: Dies sind typischerweise dünne Beschichtungen, die vor dem Overmolding -Prozess auf das Substrat aufgetragen werden. Sie enthalten chemische Gruppen, die sowohl mit der Substratoberfläche als auch mit dem geschmolzenen Overmold -Material reagieren können und eine molekulare Brücke bilden.

-

Reaktive Klebstoffe: In einigen speziellen Anwendungen kann eine dünne Schicht eines reaktiven Klebstoffs angewendet werden. Dies fügt jedoch einen sekundären Prozessschritt hinzu und ist bei hoher Volumen-Injektion, bei denen das Ziel häufig ist, solche Schritte zu beseitigen, weniger häufig.

-

Funktionalität: Primer sind besonders nützlich, um unterschiedliche Materialien zu verbinden, wie z. Silikongummi bis Plastik or Metall zu Kunststoff , wo eine direkte chemische Bindung durch konventionelle Übermolding schwierig ist.

Die Anwendungsmethode (Sprühen, Eintauchen, Wischung) und Trocknungsbedingungen für Primer sind für ihre Wirksamkeit von entscheidender Bedeutung.

3. Oberflächenbehandlung: Chemische Ätzen und Plasmabehandlung

Selbst mit chemisch kompatiblen Materialien können Oberflächenverunreinigungen oder niedrige Oberflächenenergie die Bindung behindern. Verschiedene Oberflächenbehandlungen können das Substrat so vorbereiten, dass sie für die chemische Wechselwirkung empfänglicher sind.

-

Chemische Ätzen: Dies beinhaltet die Exposition der Substratoberfläche spezifischer chemischer Lösungen, die ihre Topographie und chemische Zusammensetzung mikroskopisch verändern. Es kann schwache Grenzschichten entfernen und reaktive Stellen erzeugen, wodurch die Oberflächenenergie erhöht und stärker chemische Bindungen fördert. Zum Beispiel können einige Polyolefine chemisch geätzt werden, um ihre Verbindlichkeit zu verbessern.

-

Plasmabehandlung (atmosphärisch oder Vakuum): Diese hochwirksame Methode verwendet ionisiertes Gas (Plasma), um die besten Atomschichten der Substratoberfläche zu ändern. Plasmabehandlung kann:

-

Reinigen Sie die Oberfläche: Entfernen Sie organische Verunreinigungen auf molekularer Ebene.

-

Erhöhen Sie die Oberflächenenergie/Benetzbarkeit: Machen Sie die Oberfläche "empfänglicher" für das geschmolzene Overmold -Material, sodass sie sich effektiver ausbreiten lassen.

-

Funktionale Gruppen einführen: Erstellen Sie neue chemische Gruppen auf der Oberfläche, die direkt mit dem übermolden Material reagieren und kovalente Bindungen bilden können.

-

-

Corona -Behandlung: Ähnlich wie bei der Plasmabehandlung verwendet die Corona-Entladungsbehandlung eine hochfrequente elektrische Entladung, um die Oberflächeneigenschaften von nicht porösen Materialien zu verändern, die häufig für Filme und Blätter verwendet werden, aber auch für einige geformte Teile anwendbar sind, um die Benetzbarkeit und die Haftung zu verbessern.

Durch die strategische Kombination der Materialauswahl mit geeigneten Oberflächenvorbereitungstechniken können die Hersteller das volle Potenzial der chemischen Bindung freischalten, was zu überpolierten Teilen mit außergewöhnlicher, lang anhaltender Adhäsion und struktureller Integrität führt.

Optimierung des Übermoldingprozesses

Selbst mit der perfekten Materialauswahl und einer brillant gestalteten Form sind die tatsächlichen Overmolding -Prozessparameter das Dreh- und Angelpunkt, das eine starke, konsistente Bindung gewährleistet. Kleine Abweichungen in Temperatur, Druck oder Geschwindigkeit können die Qualität der Grenzfläche zwischen dem Substrat und dem überliegenden Material erheblich beeinflussen. Die genaue Kontrolle dieser Parameter ist entscheidend für die Erlangung einer dauerhaften Bindung.

1. Temperaturregel

Die Temperatur spielt eine doppelte Rolle bei der Übermussion und beeinflusst sowohl den Materialfluss als auch die Bindung.

-

Schmelztemperatur: Die Temperatur des in die Form gelassenen geschmolzenen übermold -Materials ist kritisch.

-

Zu niedrig: Wenn die Schmelztemperatur zu niedrig ist, fließt das Material nicht leicht. Die Substratoberfläche ist möglicherweise nicht vollständig nass, füllt komplizierte mechanische Verriegelungen nicht oder verfestigt sich zu schnell, was zu unvollständigem Kontakt und einer schwachen Bindung führt.

-

Zu hoch: Umgekehrt kann eine übermäßig hohe Schmelztemperatur zu einem Materialabbau führen, was zu schlechten mechanischen Eigenschaften, Verfärbungen oder sogar Verbrennungen führt. Es kann auch das Risiko eingehen, das Substrat zu verformen oder zu beschädigen, insbesondere wenn das Substrat eine niedrigere Wärmeauslenkungstemperatur aufweist.

-

Optimales Gleichgewicht: Die ideale Schmelztemperatur sorgt dafür, dass die Viskosität des Materials niedrig genug ist, um einen guten Fluss und die Benetzung zu fördern, wodurch intimen Kontakt und chemische Wechselwirkung fördert, ohne Verschlechterung zu verursachen.

-

-

Schimmelpilztemperatur: Die Temperatur der Form selbst wirkt sich direkt auf die Abkühlung des übergepassten Materials aus und verfestigt sich.

-

Zu kalt: Eine zu kalte Form kann dazu führen, dass das übermold -Material vorzeitig "einfrieren" und zu unvollständiger Füllung, einem schlechten Oberflächenfinish und einem unzureichenden Kontakt mit dem Substrat führt, wodurch eine wirksame Bindung verhindert wird.

-

Zu heiß: Eine übermäßig heiße Form kann die Zykluszeiten verlängern, Materialverschlüsse verursachen oder zu übermäßigem Schrumpfung und Vergnügen führen, wenn der Teil außerhalb der Form abkühlt.

-

Überlegungen zu Substrat: Für die Überlistung beeinflusst die Formtemperatur auch die Oberflächentemperatur des Substrats. Eine entsprechend warme Form kann dazu beitragen, die Substratoberfläche leicht biegsam zu halten und die Fähigkeit des Overmold -Materials zur Bindung zu verbessern. Es darf jedoch nicht so heiß sein, dass das Substrat sich verformt.

-

2. Druck- und Einspritzgeschwindigkeit: Einstellen der Parameter für einen optimalen Materialfluss

Die Kraft und Geschwindigkeit, mit der das übermolde Material in den Hohlraum eintritt, sind für die ordnungsgemäße Füllung und Haftung von entscheidender Bedeutung.

-

Injektionsgeschwindigkeit:

-

Zu langsam: Eine langsame Einspritzgeschwindigkeit kann zu einer vorzeitigen Abkühlung des geschmolzenen Materials führen, bevor es den Hohlraum vollständig füllt oder das Substrat eng kontaktiert. Dies kann zu kurzen Aufnahmen, Flusslinien und schwachen Bindungsbereichen führen.

-

Zu schnell: Eine übermäßig schnelle Einspritzgeschwindigkeit kann zu "Spritzen" (unkontrollierter Fluss führen, die Turbulanz verursachen), Lufteinschlussen (zu Hohlräumen oder Schwachstellen führen) oder sogar die Substratoberfläche untergraben, die alle die Bindungsstärke beeinträchtigen.

-

Kontrollierte Füllung: Die optimale Einspritzgeschwindigkeit sorgt für einen glatten, laminaren Fluss, mit dem das geschmolzene Material den Hohlraum gleichmäßig füllt und die Substratoberfläche vollständig nass macht, wodurch maximaler Kontakt und mechanische Verriegelung gefördert werden.

-

-

Einspritzdruck (Fülldruck & Halte-/Verpackungsdruck):

-

Druck ausfüllen: Dies ist der Druck, der während der anfänglichen Füllphase verwendet wird. Ausreichender Druck sorgt dafür, dass das Material jeden Teil des Hohlraums erreicht, insbesondere in komplizierte Merkmale, die für mechanische Verriegelungen ausgelegt sind.

-

Halten-/Verpackungsdruck: Nachdem die Form gefüllt ist, wird der Druck für eine bestimmte Dauer ausgeübt. Dieser Druck packt zusätzliches Material in den Hohlraum ein, um das Materialschrumpfung im Abkühlen auszugleichen. Dies ist von entscheidender Bedeutung für die Bindungsstärke. Ohne angemessenen Druckdruck kann sich das übermolde Material vom Substrat abziehen, was zu Hohlräumen, Spülenmarkierungen und Bindungsversagen führt. Es stellt sicher, dass intimer Kontakt aufrechterhalten wird, bis sich das Material verfestigt.

-

3. Kühlrate: Kühlung steuern, um Schrumpfung und Spannung zu minimieren

Die Rate, mit der der überlagte Teil abkühlt, wirkt sich erheblich auf den internen Stress und die Integrität der Bindung aus.

-

Einheitliche Kühlung: Eine ungleichmäßige Kühlung kann zu einem unterschiedlichen Schrumpf zwischen den übermold- und substratmaterialien führen, wodurch interne Spannungen erzeugt werden, die im Laufe der Zeit Verzug, Riss oder Delaminierung verursachen können. Das ordnungsgemäße Schimmelpilzdesign mit optimierten Kühlkanälen sorgt für eine gleichmäßige Kühlrate.

-

Kühlzeit: Eine ausreichende Abkühlzeit in der Form ist erforderlich, damit das übermolde Material vollständig verfestigt und ausreichend Kraft entwickelt wird, um Ausstoßkräften zu widerstehen, ohne sich vom Substrat zu verformen oder sich zu trennen. Wenn Sie einen Teil zu früh herausholen, können Sie die entstehende Bindung beschädigen.

-

Stress minimieren: Die kontrollierte Kühlung hilft bei der Minimierung von Restspannungen innerhalb des Teils. Hohe Restspannungen, insbesondere an der materiellen Grenzfläche, sind eine häufige Ursache für ein langfristiges Bindungsversagen.

Das Beherrschen dieser Prozessparameter erfordert eine präzise Maschinensteuerung, häufig durch hoch entwickelte Injektionsformmaschinen, die in der Lage sind, jede Stufe des Zyklus zu optimieren. Die kontinuierliche Überwachung und Anpassung auf der Grundlage der Teilqualität und der Integrität der Anleihe sind für eine erfolgreiche Übermoldung von wesentlicher Bedeutung.

Konstruktionsüberlegungen für langlebige überliegende Teile

Eine starke Bindung bei der Übermoldung beginnt lange bevor das Material in die Maschine eintritt. Es beginnt mit intelligentem Produkt und Schimmeldesign. Nachdenkliches Design minimiert den Stress, sorgt für den richtigen Materialfluss und integriert Merkmale, die die Bindung von Natur aus stärken, was zu langlebigen und zuverlässigen überpolierten Teilen führt.

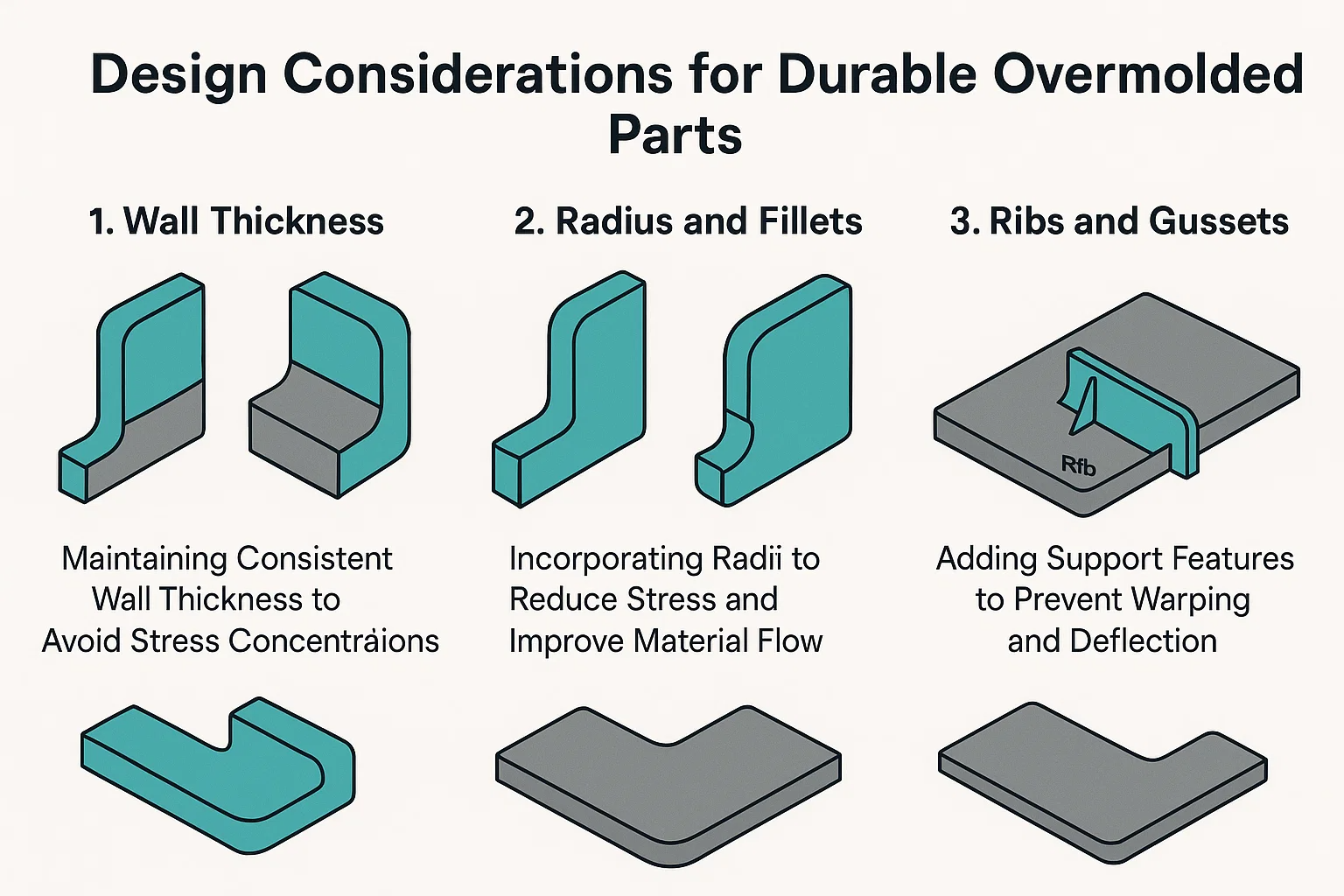

1. Wanddicke: Aufrechterhaltung einer konsistenten Wandstärke, um Spannungskonzentrationen zu vermeiden

Eine der grundlegendsten Regeln für das Design von Plastik -Teil gilt direkt für Overmolding: Behalten Sie die konsistente Wandstärke auf .

-

Problem: Abrupte Änderungen der Wandstärke erzeugen Bereiche, in denen das Material mit unterschiedlichen Raten abkühlt und schrumpft. Diese Differentialkühlung führt zu innere Belastungen Innerhalb des überlagenen Materials und kritisch an der Schnittstelle mit dem Substrat. Diese Belastungen können sich als Verzerrung, sinkende Markierungen oder am meisten beschämt manifestieren, um zu überlagern, Delaminierung und Bindungsversagen im Laufe der Zeit.

-

Lösung: Entwerfen Sie die übermoldische Schicht mit so gleichmäßiger Wandstärke wie möglich. Wenn die Dickenschwankungen aufgrund der Teilgeometrie unvermeidbar sind, implementieren Sie allmähliche Übergänge (z. B. mit langen, sanften Verjüngungen anstelle scharfer Schritte). Dies ermöglicht eine gleichmäßigere Kühlung und minimiert die Spannungskonzentrationen an der Bindungslinie.

2. Radius und Filets: Einbeziehung von Radien zur Verringerung der Spannung und zur Verbesserung des Materialflusses

Scharfe Ecken sind berüchtigte Spannungskonzentratoren in Kunststoffteilen. Bei Overmolding stellen sie eine doppelte Bedrohung für die Integrität der Bindungen dar.

-

Spannungskonzentration: Interne scharfe Ecken (wo das übermoldmaterial auf das Substrat trifft) erzeugen lokalisierte Spannungspunkte, wodurch die Bindung an anfällig für Risse oder Schälen unter Last- oder Temperaturänderungen wird. Externe scharfe Ecken können auch Schwachstellen sein.

-

Schlechter Materialfluss: Geschmolzene Plastik bevorzugt es, glatt zu fließen. Scharfe Ecken erzeugen Widerstand, der möglicherweise zu unvollständiger Füllung, Hohlräumen oder schwächeren Bereichen führt, in denen das Material das Substrat vollständig nass und einkapselt.

-

Lösung: Großzügig einbeziehen Radien (abgerundete externe Ecken) and Filets (abgerundete innere Ecken) Bei allen Übergängen und Kreuzungen innerhalb des Overmold -Designs und auf dem Substrat, an dem sich das Overmold in Kontakt tritt.

-

Vorteile: Radien und Filets ermöglichen einen glatteren Materialfluss, reduzieren die Spannungskonzentrationen, verbessern die Teilfestigkeit und verbessern die Form, die alle zu einer robusteren Bindung beitragen. Ziel auf Radien, die mindestens 0,5 bis 1,0 -mal die Wandstärke sind.

-

3. Rippen und Zwickel: Hinzufügen von Stützfunktionen, um Verzerrungen und Ablenkung zu verhindern

Obwohl sie hauptsächlich für die Verleihung von Steifheit und Festigkeit zu Kunststoffteilen bekannt sind, können ordnungsgemäß gestaltete Rippen und Zwickel indirekt die Integrität der Bindungen bei der Übermoldung unterstützen, indem sie die Verformung des Teils verhindern.

-

Verhinderung von Warpage: Große, flache Bereiche von überlagertem Material sind anfällig für Verzerrungen, wenn sie abkühlen. Wenn der Overmold vom Substrat wegbringt, scheitert die Bindung unweigerlich. Ribs sind dünne, stützende Wände, die der nicht-kosmetischen Seite des Teils zugesetzt werden. Sie erhöhen die Steifigkeit, ohne eine erhebliche Masse hinzuzufügen oder eine übermäßige Wandstärke zu erfordern.

-

Reduzierung der Ablenkung: Zwickel sind dreieckige Stützstrukturen, die häufig an der Kreuzung einer Wand und eines Bosses oder an der Basis einer Rippe platziert sind. Sie verhindern Ablenkung und verstärken die Ecken.

-

Indirekter Bindungsschutz: Durch die Aufrechterhaltung der gesamten Form und der dimensionalen Stabilität des überlasteten Teils stellen Rippen und Zwickel sicher, dass das Substrat und das übertriebene Material in ihrer beabsichtigten Konfiguration bleiben und Spannungen verhindern, die sie auseinander ziehen könnten. Sie tragen dazu bei, die Integrität der primären Bindungsmechanismen (mechanisch oder chemisch) aufrechtzuerhalten.

Designtipp: Stellen Sie beim Entwerfen von Rippen für überlagte Teile sicher, dass ihre Dicke ein Prozentsatz (typischerweise 40-60%) der Nennwanddicke beträgt, um Spülenspuren auf der kosmetischen Seite zu vermeiden. Stellen Sie außerdem sicher, dass sie angemessenen Winkeln für die einfache Schimmelpilzaussetzung verfügen.

Fallstudien: erfolgreiche Übermoldungsanwendungen

Zu sehen, wie überlastende Prinzipien in realen Produkten angewendet werden, ist der beste Weg, um seine Kraft und Vielseitigkeit bei der Erreichung robuster Bindungen zu verstehen. Von der Verbesserung der Benutzererfahrung bis zur Gewährleistung kritischer Funktionen ist Overmolding in verschiedenen Branchen ein wesentlicher Bestandteil.

1. Medizinprodukte: Beispiele für Übermolding in medizinischen Anwendungen

Die Industrie der Medizinprodukte erfordert extreme Präzision, Biokompatibilität und häufig die Fähigkeit, der Sterilisation standzuhalten. Overmolding ist von entscheidender Bedeutung, um sichere, komfortable und hochfunktionelle medizinische Produkte zu schaffen.

-

Chirurgische Handwerkzeuge und Griffe: Viele chirurgische Instrumente, von Skalpellen bis hin zu endoskopischen Werkzeugen, verfügen über überliegende Griffe.

-

Bindungserfolg: Ein starrer Kunststoff (wie ein Peek oder ABS) bildet den strukturellen Kern, während eine weiche, oft medizinische Qualität TPE (thermoplastisches Elastomer) wird auf den Griffbereich überlistet. Die Bindung sorgt dafür, dass der Griff während kritischer Eingriffe nicht rutscht und die Kontrolle der Chirurgen und die Sicherheit der Patienten verbessert.

-

Verwendete Techniken: Mechanische Verriegelung (z. B. kleine strukturierte Merkmale oder Unterschnitte am starren Griff) wird häufig mit Chemisch kompatible medizinische TPEs speziell formuliert für eine starke Haftung am Substrat. Die Wahl von TPE gewährleistet die Biokompatibilität und Resistenz gegen Sterilisationszyklen.

-

-

Flüssigkeitsabgabesysteme (z. B. IV -Tropfsets, Katheter): Overmolding wird verwendet, um sichere Verbindungen zu erzeugen und Lecks in Flüssigkeitsbahnen zu verhindern.

-

Bindungserfolg: Ein starrer Stecker (z. B. PC oder ABS) kann mit einem flexiblen, biokompatiblen TPE oder Silikon überlagert werden, um eine leckdichte Dichtung oder eine weiche, patientenfreundliche Schnittstelle zu erzeugen. Dies beseitigt die Notwendigkeit von Klebstoffen und reduziert die Montageschritte.

-

Verwendete Techniken: Chemische Bindung ist hier von größter Bedeutung, um ein hermetisches Siegel zu gewährleisten. Spezialisierte Silikon- oder TPE Oberflächenaktivierung (z. B. Plasmabehandlung) am starren Substrat für eine optimale molekulare Fusion.

-

2. Automobilkomponenten: Overmolding -Lösungen in der Automobilindustrie

Der Automobilsektor nutzt die Übermoldung sowohl für funktionelle als auch für ästhetische Verbesserungen und zielt auf Haltbarkeit, Rauschreduzierung und ein Prämiengefühl ab.

-

Innenausstattung und Knöpfe: Die Automobilverbrennungen verwenden häufig Overmolding für Funktionen wie Armaturenbrettknöpfe, Schaltknöpfe und Türgriffe.

-

Bindungserfolg: Ein starres ABS oder ein PC-Substrat bildet die Basis, die mit einem Soft-Touch-TPE überfüllt ist. Dies sorgt für ein taktiles, komfortables Gefühl und eine verbesserte Ergonomie, während die Bindung verhindert, dass die Soft-Touch-Schicht auch nach Jahren der Verwendung und der Exposition gegenüber Temperaturextremen abbiegt.

-

Verwendete Techniken: Konzentrieren Sie sich auf Materialkompatibilität Zwischen dem TPE und dem ausgewählten starren Kunststoff (z. B. spezifische TPE -Noten für ABS/PC). Mechanische Verriegelung durch subtile Texturen oder Merkmale auf dem Substrat verstärkt die Bindung gegen Scherkräfte weiter.

-

-

Dichtungen und Dichtungen: Overmolding wird zunehmend verwendet, um integrierte Dichtungen direkt auf Plastikgehäusen oder Komponenten zu erzeugen.

-

Bindungserfolg: Anstelle einer separaten O-Ring oder einer separaten Dichtung, die zusammengebaut werden muss, wird ein flexibles Material (wie TPE oder ein spezialisiertes Gummi) direkt auf ein starres Kunststoffgehäuse (z. B. Motorabdeckung, Sensorgehäuse) überlegt. Dies schafft eine hochwirksame und zuverlässige Siegel, die für die Verhinderung von Flüssigkeitsein- oder Staub entscheidend ist.

-

Verwendete Techniken: Hauptsächlich auf Chemische Bindung and präzise Schimmelpilzdesign . Das Overmold -Material wird für seine Versiegelungseigenschaften und seine Fähigkeit ausgewählt, sich chemisch an die starre Komponente zu halten, oft mit vorsichtiger Prozessparametersteuerung (z. B. Einspritzdruck), um eine vollständige Füllung und einen intimen Kontakt für ein kontinuierliches Siegel sicherzustellen.

-

3.. Unterhaltungselektronik: Anwendungen in elektronischen Geräten und Gehäusen

Unterhaltungselektronik profitiert von Übermolding für verbesserte Haltbarkeit, Wasserbeständigkeit und Benutzerkomfort.

-

Wearable -Geräte (z. B. Smartwatches, Fitness -Tracker): Die Bänder und manchmal sogar Teile des Gerätegehäuses werden überlistet.

-

Bindungserfolg: Ein starres internes Rahmen oder ein Sensormodul (häufig PC oder Metall) ist mit einem flexiblen Silikon oder TPE überlistet, um einen komfortablen, hautfreundlichen Riemen oder ein wasserfestes Gehäuse zu erzeugen. Die Bindung muss dem Biegen, dem Schwitzen und dem täglichen Verschleiß standhalten.

-

Verwendete Techniken: Kritischer Gebrauch von mechanische Verriegelung (z. B. Löcher, Rippen oder speziell gestaltete Ankerpunkte auf dem starren Einsatz) kombiniert mit Chemische Bindung durch spezialisierte Übermolding -Noten von TPE- oder LSR (Flüssigkeitssilikonkautschuk), das sich an Kunststoff oder Metalle haftet. Oberflächenvorbereitung (z. B. Plasmabehandlung auf Metalleinsätzen) ist häufig.

-

-

Elektrowerkzeuggriffe und Griffe: Ähnlich wie bei medizinischen Werkzeugen verwenden Elektrowerkzeuge überlastete Griffe, um eine bessere Ergonomie und eine Vibrationsdämpfung zu erzielen.

-

Bindungserfolg: Ein langlebiger, auf Impasser resistenter Kunststoffkörper (z. B. PA, ABS) ist mit einem weicheren TPE oder einem Gummi überlegt. Die Bindung bietet einen sicheren, komfortablen Griff, der die Ermüdung der Benutzer verringert und das Schlupf selbst unter nassen oder fettigen Bedingungen verhindert.

-

Verwendete Techniken: Eine Kombination von mechanische Verriegelung (z. B. aggressive Texturierung, untergräbt am starren Griff) und optimierte Prozessparameter Um sicherzustellen, dass das Overmold -Material die Griffmerkmale vollständig zusammenfasst. Die Materialauswahl konzentriert sich auf TPEs mit guter Haptik und robuster Haftung an den ausgewählten technischen Kunststoff.

-