In der dynamischen Welt der Fertigung hat die Nachfrage nach Produkten, die sowohl überlegen als auch ästhetisch ansprechend sind, erhebliche Innovationen angetrieben. Moderne Komponenten müssen häufig mehrere Materialien - ein starrer Kunststoff für die Struktur, ein weiches Elastomer für den Griff oder zwei verschiedene Farben für das BrUnding - in einem einzigen, nahtlosen Design kombinieren. Während traditionelle Methoden auf separaten Produktions- und Montageschritten angewiesen sind, hat sich eine fodertschrittlichere Lösung entwickelt, um diesen Prozess zu rationalisieren: 2-Shot-Injektionsfoderm.

Einführung in 2-Shot-Injektionsfoderm

Was ist 2-Shot-Injektionsformte?

Im Kern, 2-Schuss-Injektionsformung (Auch als Zwei-Schuss-Formteile bekannt) ist ein hochspezialisierter Herstellungsprozess, der eine einzelne, fertige Komponente aus zwei verschiedenen Materialien in einem einzigen kontinuierlichen Formzyklus erzeugt. Im Gegensatz zu herkömmlichen Methoden, bei denen mehrere Teile separat geformt und dann zusammengebaut werden, kombiniert 2-Shot-Formteile diese Schritte zu einem effizienten Betrieb. Dieser Prozess ist maßgeblich an der Erstellung von Teilen mit komplexen Geometrien, integrierten Dichtungen, mehrfarbigen Ästhetik und verbesserten Funktionalität beteiligt, ohne dass eine sekundäre Montage erforderlich ist.

Synonyme: Multi-Shot-Formstück und Überladung

Während oft austauschbar verwendet werden, die Begriffe Multi-Shot-Formen Und überlieben haben unterschiedliche Bedeutungen, die wichtig zu verstehen sind.

-

Multi-Shot-Formteile: Dies ist eine breite Kategorie, von der 2-Shot-Form die häufigste Form ist. Es bezieht sich auf jeden Injektionsformprozess, bei dem zwei oder mehr separate Injektionen verschiedener Materialien in dieselbe Form verwendet werden, um einen einzelnen Teil zu erzeugen. Ein 3-Shot- oder 4-Shot-Prozess würde ebenfalls unter diesen Regenschirm fallen.

-

Überlieben: Dies ist eine spezifische Technik, bei der ein zweites Material über einen bereits bestehenden Teil (das "Substrat") injiziert wird. Während 2-Shot-Formteile eine Art von Übermolding ist, kann der Begriff auch Prozesse beschreiben, bei denen das Substratteil separat hergestellt wurde und dann manuell oder robotisch in eine zweite Form für den Übermoldingschritt gelegt wird. Der Hauptunterschied besteht darin, dass in einem echten 2-Shot-Prozess beide Materialien nacheinander im selben Maschinenzyklus geformt werden, ohne dass der Teil die Maschine jemals verlässt.

Grundprinzip und Prozessübersicht

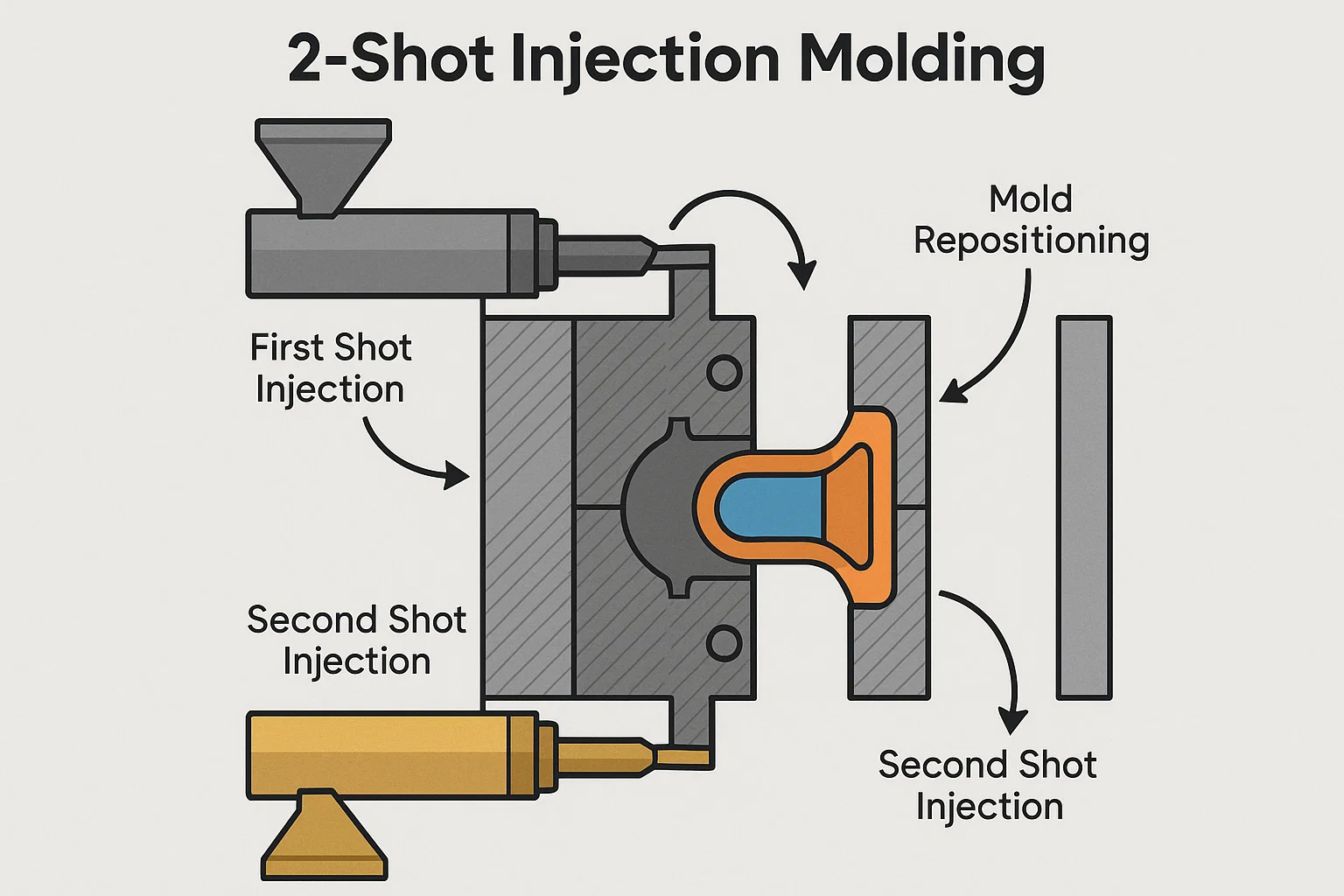

Das Grundprinzip der 2-Schuss-Injektionsformung ist die sequentielle Injektion von zwei Materialien in eine speziell entwickelte Form. Der Prozess folgt im Allgemeinen folgenden wichtigen Schritten:

-

Erste Schussinjektion: Das erste Material (oft ein starres Kunststoff) wird in die Primärhöhle der Form injiziert.

-

Schimmelpilzumstellung: Die Form öffnet sich dann und ein Platten oder Kern dreht sich oder überträgt den neu gebildeten ersten Schussteil in einen zweiten Hohlraum.

-

Zweite Schussinjektion: Das zweite Material (oft ein weicheres Kunststoff oder eine andere Farbe) wird in den neuen Hohlraum injiziert, fließt herum und verbindet sich mit dem ersten Schussteil.

-

Auswurf: Sobald das zweite Material abgekühlt und verfestigt wurde, wird der fertige, multimaterialische Teil aus der Form ausgeworfen.

Diese nahtlose Integration von Materialien führt zu einer qualitativ hochwertigen, langlebigen Bindung und einem fertigen Produkt, das zur Verwendung bereit ist, wodurch die Arbeit und das Potenzial für Fehler im Zusammenhang mit der herkömmlichen Montage beseitigt werden.

Geschichte und Evolution

Die Ursprünge von 2-Schuss-Formspuren bis zur Mitte des 20. Jahrhunderts, die von der Notwendigkeit angetrieben werden, anspruchsvollere Plastikprodukte zu kreieren. Frühe Methoden waren oft roh und durch die Fähigkeiten von Materialien und Maschinen begrenzt. Die wahre Entwicklung des Prozesses begann mit der Entwicklung spezialisierter Injektionsformmaschinen mit Rotationsplatten und Kern-Back-Technologien. Diese Fortschritte in Verbindung mit fortlaufenden Innovationen in der Polymerwissenschaft, die eine breitere Palette von kompatiblen Materialien einführten, haben heute das 2-Schuss-Formen aus einer Nischentechnik in eine weit verbreitete, unverzichtbare Fertigungslösung für unzählige Branchen verwandelt.

Vorteile von 2-Shot-Injektionsformeln

Die strategische Entscheidung, 2-Shot-Injektionsformteile einzusetzen, geht über die bloße technische Raffinesse hinaus. Es bietet eine Vielzahl von konkreten Vorteilen, die sich auf die Leistung, die Kostenwirksamkeit und die Marktbeziehung eines Produkts dramatisch auswirken können. Durch die Integration von zwei separaten Herstellungsschritten in einen einzigen nahtlosen Prozess löst 2-Shot-Formteile viele der Herausforderungen, die mit mehrkomponenten Produkten verbunden sind.

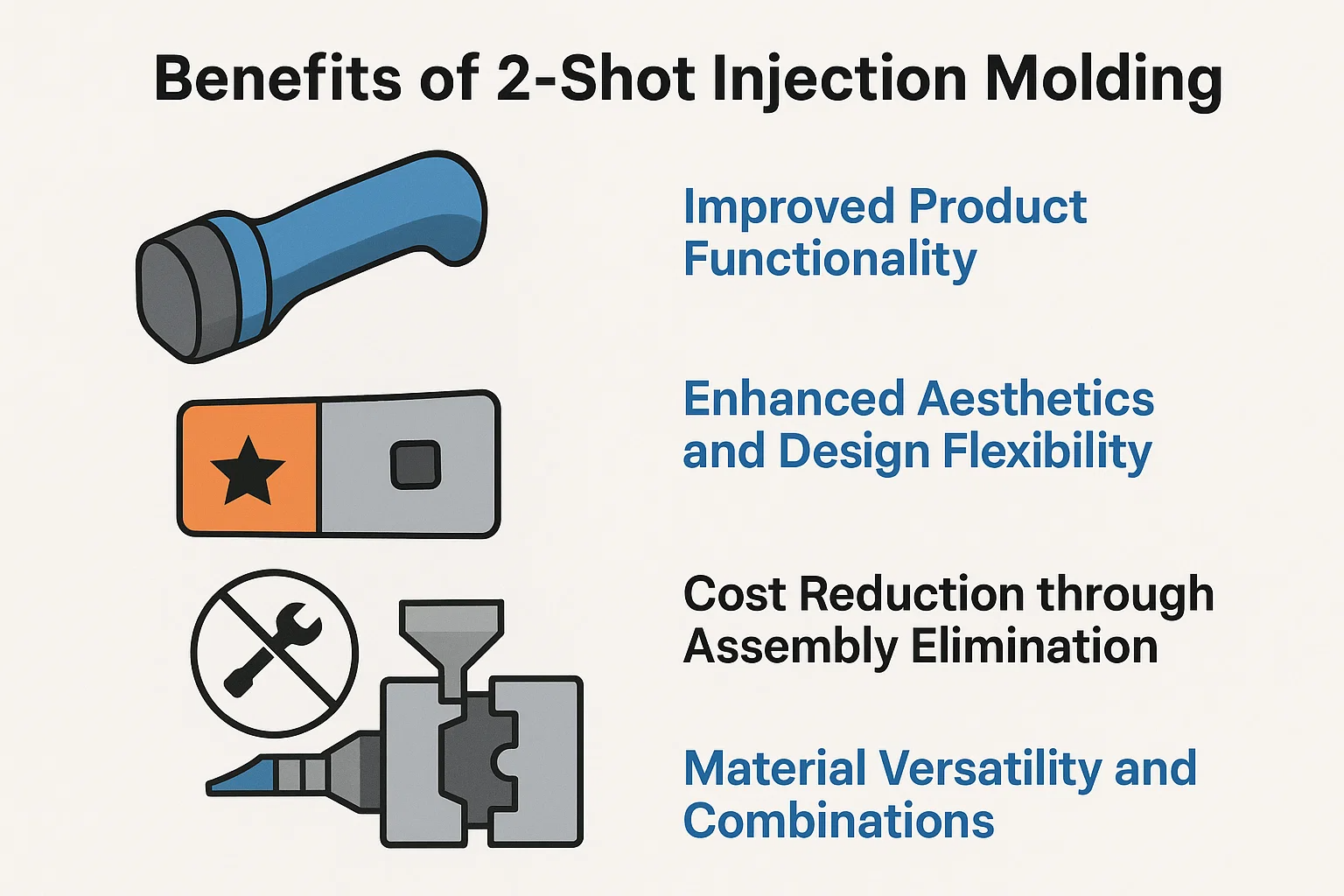

Verbesserte Produktfunktionalität

Einer der wichtigsten Vorteile von 2-Schuss-Formplätzen ist die Fähigkeit, die Funktionalität eines Produkts durch Kombination von Materialien mit unterschiedlichen Eigenschaften zu verbessern. Beispielsweise kann ein starres Derrmoplastik den strukturellen Körper eines Produkts bilden, während ein weiches thermoplastisches Elastomer (Tpe) darüber überlagert ist, um einen bequemen, rutschigen Griff zu erzeugen. Diese Technik ist für Elektrowerkzeuge, Unterhaltungselektronik und medizinische Instrumente von wesentlicher Bedeutung, bei denen Ergonomie und taktiles Gefühl von entscheidender Bedeutung sind. Darüber hinaus ist der Prozess ideal für die Erstellung integrierter Siegel, Dichtungen und lebenden Scharniere, die die Haltbarkeit, die Wasserdichtung und die Gesamtleistung eines Produkts verbessern, ohne dass separate Komponenten erforderlich sind, die im Laufe der Zeit ausfallen könnten.

Verbesserte Ästhetik und Designflexibilität

2-Shot-Formteile bietet beispiellose Konstruktionsflexibilität und ermöglicht es Ingenieuren und Designern, komplexere und visuell ansprechende Produkte zu realisieren. Durch die Injektion von zwei unterschiedlichen Materialien in die gleiche Form kann der Prozess komplizierte Logos, Branding oder farbcodierte Merkmale erzeugen, die dauerhaft mit dem Teil verbunden sind. Dadurch müssen die Notwendigkeit von Malerei, Padendruck oder Kennzeichnung erforderlich sind, die verblassen oder chip werden können. Die Fähigkeit, verschiedene Texturen auf einer einzelnen Oberfläche zu erstellen - wie ein glattes glänzendes Finish neben einem strukturierten matten Griff -, erhöht auch die wahrgenommene Qualität und den ästhetischen Wert des Produkts.

Kostensenkung durch Montage -Eliminierung

Das vielleicht überzeugendste Geschäftsfall für 2-Shot-Formteile ist die erhebliche Kostensenkung, die durch die Beseitigung der Sekundärbaugruppe erreicht wird. Die herkömmliche Herstellung eines zweimateriellen Teils erfordert zwei getrennte Teile und dann manuell oder robotisch mit Klebstoffen, Schrauben oder anderen Befestigern. Dieser mehrstufige Prozess fügt erhebliche Arbeitskosten hinzu, erfordert zusätzliche Ausrüstung und erhöht das Risiko von Montagefehlern. Durch die Herstellung eines fertigen, multimaterialischen Teils in einem einzelnen Formzyklus umgeht 2-Shot-Formteile diese Ausgaben, was zu einer schlankeren Produktionslinie und niedrigeren Kosten pro Einheit führt.

Material Vielseitigkeit und Kombinationen

Das 2-Schuss-Formteil öffnet eine riesige Welt von Materialkombinationen, sodass Ingenieure die idealen Eigenschaften für jeden Teil einer Komponente auswählen können. Der Prozess ist nicht auf einen starren Kunststoff und einen weichen Griff beschränkt. Es kann zwei verschiedene harte Kunststoffe, einen klaren Kunststoff mit einem undurchsichtigen oder ein Derrmoplastik mit einem Derrmosets kombinieren. Diese Vielseitigkeit ermöglicht die Erstellung von Teilen mit einem starken, starren Kern und einem dauerhaften, flexiblen Äußeren oder Komponenten sowohl mit elektrischen Isolierung als auch mit thermischen Leitfähigkeitseigenschaften. Der Schlüssel ist die Auswahl von Materialien, die chemisch und thermisch kompatibel sind, um eine starke, zuverlässige Bindung zu gewährleisten.

Erhöhte Produktionseffizienz

Durch die Konsolidierung mehrerer Schritte in einen einzelnen Prozess erhöht 2-Shot-Injektionsleisten die Gesamtproduktionseffizienz erheblich. Die zeitaufwändigen und oft arbeitsintensiven Schritte der Montage, Aushärtung oder Warten auf das Trocknen der Klebstoffe werden vollständig aus dem Herstellungsfluss entfernt. Dies führt zu einer schnelleren Zykluszeit vom Rohstoff bis zu einem fertigen, verkaufsbaren Produkt. Der optimierte Prozess erfordert weniger Maschinen, weniger Werksflächen und eine kleinere Belegschaft, die alle zu einem effizienteren und profitableren Fertigungsbetrieb beitragen.

Der 2-Shot-Injektionsformprozess

Das Verständnis der komplizierten Mechanik des 2-Schuss-Formteils ist der Schlüssel zur Erscheinung ihrer Effizienz und Präzision. Während der Prozess komplex erscheinen mag, handelt es sich um eine hoch kontrollierte Folge von Ereignissen, die zu einem einzigen, perfekt integrierten Teil führen. Nachfolgend finden Sie eine detaillierte Aufschlüsselung des Schritt-für-Schritt-Prozesses und der primären Techniken, die zur Erreichung verwendet werden.

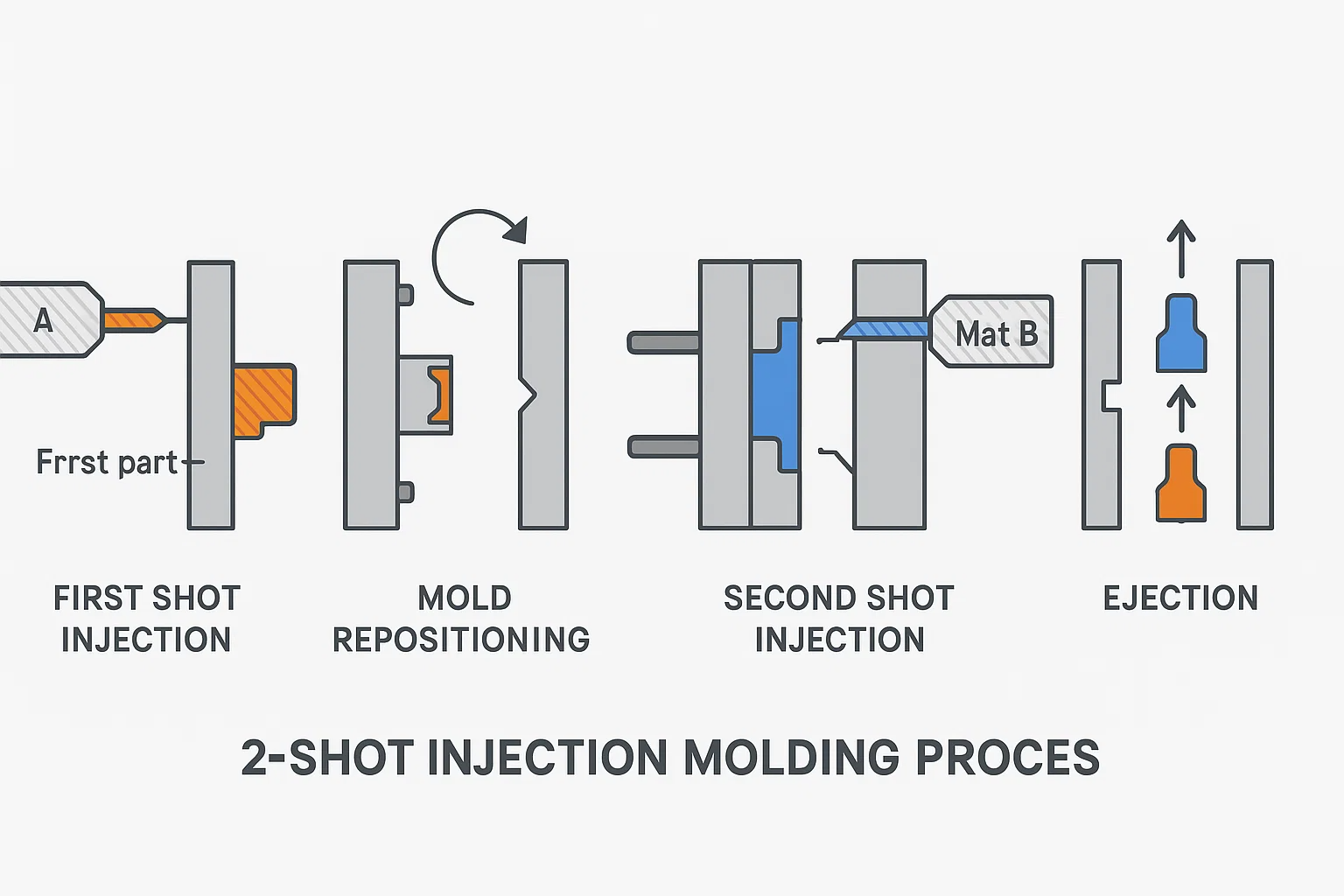

Detaillierte schrittweise Erläuterung

Die Reise eines 2-Schuss-geformten Teils beginnt mit zwei separaten Injektionseinheiten, die verschiedene Materialien in eine einzelne, spezialisierte Form füttern. Der Prozess entfaltet sich als synchronisierter Zyklus:

-

Erste Schussinjektion: Der Prozess beginnt mit der Injektion des ersten Materials, oft starre Thermoplastik (Material A), in die erste Formhöhle. Dieser Hohlraum bildet den Kern oder Substrat des letzten Teils. Sobald das Material injiziert wurde und eine ausreichende Kühlzeit vergangen ist, wird der erste Teil verfestigt.

-

Schimmelpilzumstellung: Dies ist die wichtigste Phase des Zyklus. Die Form öffnet sich und ein Präzisionsmechanismus setzt den ersten Teil neu positioniert. Dies erfolgt normalerweise auf zwei Arten: Entweder die Drehplatten der Form sind 180 Grad oder ein Shuttle -System überträgt das Teil. Der Schlüssel besteht darin, die erste Schusskomponente in den zweiten leeren Hohlraum zu bewegen, der für den Empfang ausgelegt ist. Gleichzeitig wird der erste Hohlraum der ersten Injektionseinheit erneut vorgestellt, um einen neuen Zyklus zu starten.

-

Zweite Schussinjektion: Wenn der erste Schussteil jetzt sicher im zweiten Hohlraum sicher ist, schließt sich die Form erneut. Die zweite Injektionseinheit injiziert dann das zweite Material (Material B), oft eine andere Farbe, ein weicheres Elastomer oder ein anderes kompatibler Polymer, in den Raum, der den ersten Teil umgibt. Die neuen Materialbindungen an den ersten Teil, entweder chemisch oder mechanisch und erzeugen die endgültige integrierte Komponente.

-

Auswurf: Nachdem das zweite Material abgekühlt und verfestigt wurde, öffnet sich die Form zum letzten Mal. Ein Ausstoßsystem, typischerweise Stifte, drückt den fertigen zweimaterialischen Teil aus der Form. Der Zyklus ist vollständig und die Maschine ist bereit, eine neue zu beginnen.

Arten von 2-Schuss-Formtechniken

Während der Schritt-für-Schritt-Prozess grundsätzlich gleich ist, verwenden Hersteller verschiedene Maschinen- und Schimmelpilzkonfigurationen, um das gewünschte Ergebnis zu erzielen. Die drei häufigsten Techniken sind:

-

Rotationstischformung: Dies ist die häufigste und effizienteste Methode. Die Platten der Maschine sind mit einem rotierenden Tisch ausgestattet, der die Form hält. Der erste Schuss wird auf einer Seite der Form gemacht. Die Platten drehen sich dann und richten den ersten Schussteil mit der zweiten Injektionseinheit aus, während auf der anderen Seite gleichzeitig ein neuer ersten Schussteil geformt wird. Diese gleichzeitige Produktion verkürzt die Zykluszeit erheblich und ist ideal für die Herstellung von Hochvolumen.

-

Kernrückenformung: Diese Technik verwendet einen Schiebkern oder einen beweglichen Einsatz in einer einzelnen Form. Nachdem der erste Schuss injiziert wurde, rutscht der Kern zurück, um den Raum für das zweite Material zu schaffen. Das zweite Material wird dann in diesen neu geformten Hohlraum injiziert. Diese Methode wird häufig für Teile mit komplizierten Details verwendet, wie z. B. integrierte lebende Scharniere oder sehr kleine Komponenten, wobei die mechanische Komplexität eines Rotationstisches nicht möglich ist.

-

Transferformung: Bei dieser Methode wird der erste Schussteil in eine Form injiziert, und ein Roboterarm oder ein mechanisches Transfersystem verschiebt den Teil physisch in eine separate, zweite Form auf derselben Maschine. Diese Technik ist für Standard-2-Shot-Anwendungen weniger häufig vorkommt, kann jedoch nützlich sein, wenn die beiden Formen unterschiedliche Klemmkräfte benötigen oder wenn die beiden Aufnahmen auf separaten Maschinen gemacht werden müssen.

Materialien, die in 2-Schuss-Injektionsformungen verwendet werden

Der Erfolg eines 2-Shot-Injektionsformprojekts hängt von der sorgfältigen Auswahl der Materialien ab. Die beiden Polymere müssen nicht nur den funktionalen und ästhetischen Anforderungen des Endprodukts erfüllen, sondern auch miteinander kompatibel sein, um eine starke, dauerhafte Bindung zu bilden. In diesem Abschnitt werden die Arten von Materialkombinationen und die kritischen Kriterien für die Auswahl untersucht.

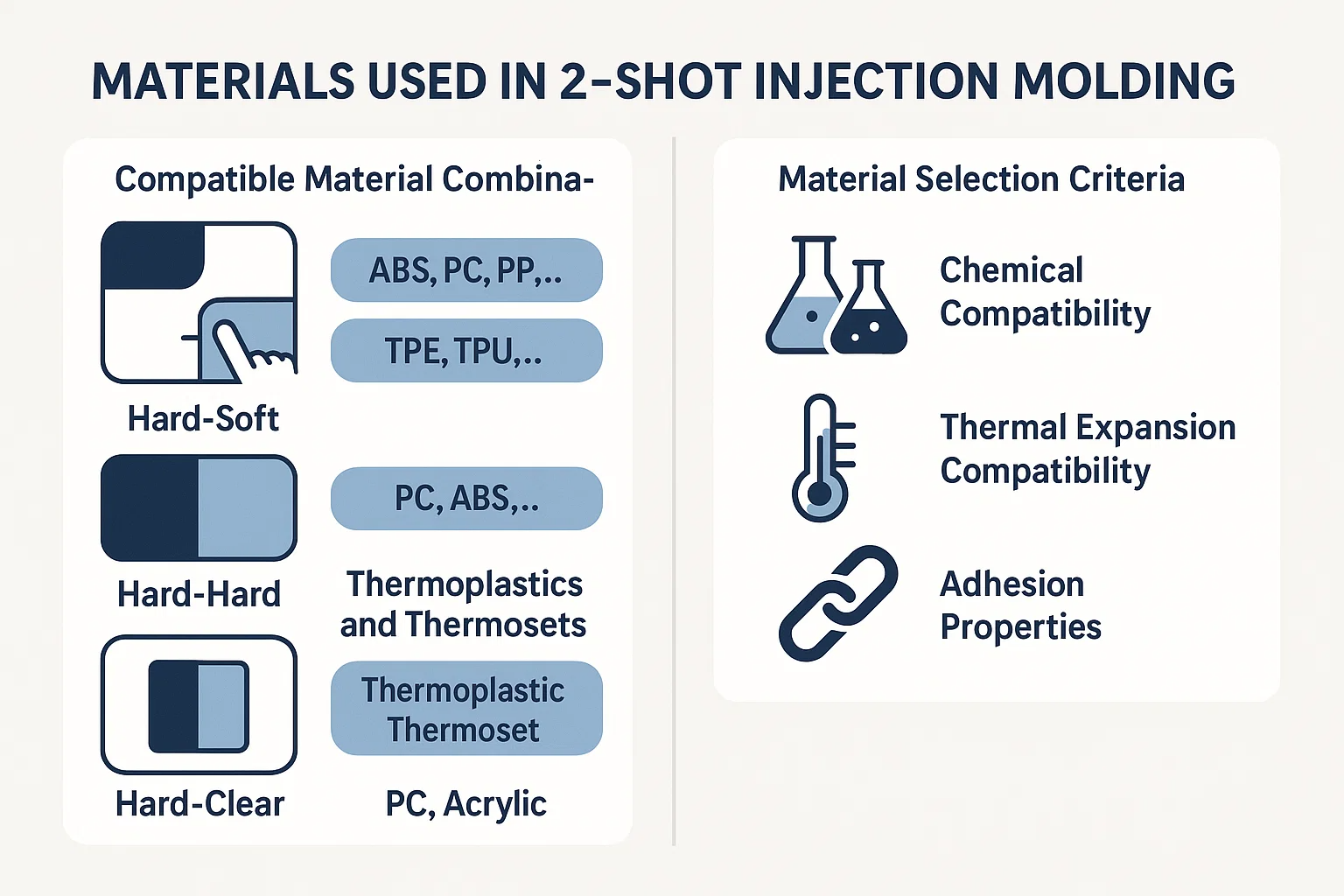

Kompatible Materialkombinationen

Die Vielseitigkeit des 2-Schuss-Formteils wird durch den weiten Bereich der Materialpaarungen definiert, die sie verarbeiten können. Diese Kombinationen werden typischerweise basierend auf den Eigenschaften der verwendeten Materialien kategorisiert:

-

Harte Kombinationen: Dies ist die häufigste Anwendung von 2-Schuss-Formteilen, wobei ein starres Basismaterial mit einem weichen, biegsamen Material kombiniert wird. Das starren Material (z. B.,, ABS, Polycarbonat (PC), Nylon, Polypropylen (PP) ) liefert die strukturelle Integrität, während das weiche Material (z. B.,, Thermoplastische Elastomere (TPES) oder thermoplastische Polyurethane (TPUs) ) liefert einen ergonomischen Griff, eine wasserdichte Dichtung oder eine weiche Berührungsoberfläche. Dies ist ideal für Produkte wie Elektrowerkzeuggriffe, Zahnbürstengriffe und medizinische Instrumente.

-

Hart harte Kombinationen: Diese Kombination beinhaltet zwei verschiedene starre Kunststoffe. Dies kann getan werden, um bestimmte Eigenschaften zu kombinieren, wie z. B. eine starke Formung Polycarbonat (PC) Basis mit einer chemisch resistenten Acrylnitril Butadiene Styrol (ABS) äußerlich. Dies wird auch verwendet, um zwei verschiedene Farben des gleichen Materials für Branding- oder ästhetische Zwecke zu kombinieren, z. B. ein Schwarz und ein weißes Stück ABS für einen Bedienfeldknopf.

-

Thermoplastik und Thermosets: Während weniger verbreitet sind, können bestimmte spezielle Anwendungen ein Thermoplastik mit einem Thermoset oder einem Elastomer beinhalten. Dies ist ein komplexer Prozess, der eine sorgfältige Kontrolle von Temperatur und Druck erfordert, da Thermosets beim Erhitzen irreversibel heilen.

-

Hartschließende Kombinationen: Dies wird verwendet, um Teile mit integrierten Fenstern, leichten Rohren oder Bildschirmen zu erstellen, z. B. eine Smartphone -Hülle mit einem klaren Anschluss für das Kameraobjektiv. Materialien wie Acryl or Polycarbonat (PC) werden häufig für die klare Komponente aufgrund ihrer optischen Klarheit und Haltbarkeit verwendet.

Materialauswahlkriterien

Die Auswahl der richtigen Materialien für ein 2-Shot-Projekt beinhaltet eine sorgfältige Bewertung mehrerer wichtiger Eigenschaften. Der Erfolg der Bindung und die Integrität des endgültigen Teils hängen von diesen Faktoren ab:

-

Chemische Kompatibilität: Dies ist der kritischste Faktor. Damit eine starke, dauerhafte Bindung bildet, müssen die beiden Polymere chemisch kompatibel sein, sodass ihre Moleküle eine Klebstoffgrenzfläche bilden können. Polymere mit ähnlichen chemischen Zusammensetzungen oder solchen, die sich in derselben Polymerfamilie befinden (z. B. PC und ABS), verbinden sich häufig gut. Umgekehrt haben Materialien aus verschiedenen Familien (z. B. einem amorphen Polymer wie PC und einem kristallinen Polymer wie PP) häufig eine schlechte chemische Adhäsion, was zur Delaminierung führt.

-

Wärmeausdehnung Kompatibilität: Die beiden Materialien sollten ähnliche Koeffizienten für die thermische Expansion und vergleichbare Schrumpfungsraten aufweisen. Wenn der fertige Teil in der Form abkühlt, schrumpft jedes Material. Wenn ihre Schrumpfraten drastisch unterschiedlich sind, kann sie interne Belastungen verursachen, was zu Verzerrungen, Rissen oder einer schwachen Bindung an der Grenzfläche führt. Sorgfältige Materialauswahl und Schimmeldesign sind unerlässlich, um diese Unterschiede auszugleichen.

-

Adhäsionseigenschaften: Die Bindung zwischen den beiden Materialien kann entweder chemisch oder mechanisch sein. A Chemische Bindung ist eine direkte molekulare Verbindung, die an der Grenzfläche gebildet wird. A mechanische Bindung wird erstellt, wenn das zweite Material in Unterschnitte, Rippen oder anderen Merkmalen fließt, die in den ersten Teil geformt sind und eine physische Verriegelung erzeugen. Die besten 2-Shot-Konstruktionen nutzen häufig sowohl chemische als auch mechanische Adhäsion, um selbst unter Stress die bestmögliche Bindung zu gewährleisten. Die Materialauswahl muss berücksichtigen, wie gut die beiden Polymere unter den spezifischen Verarbeitungsbedingungen festhalten.

Überlegungen zur Schimmeldesign für 2-Schuss-Formteile

Der Erfolg eines 2-Shot-Injektionsformprojekts ist intrinsisch mit der Präzision und Komplexität seines Formgestaltungs verbunden. Die Form ist die zentrale Komponente des Prozesses, und ihr Engineering bestimmt die Qualität, Integrität und endgültige Ästhetik des Produkts. Das Entwerfen einer 2-Schuss-Form ist weitaus komplizierter als das Entwerfen einer Ein-Schuss-Form, da sie als zwei Schimmelpilze in einer fungieren muss und zwei separate Injektionsprozesse aufnehmen muss.

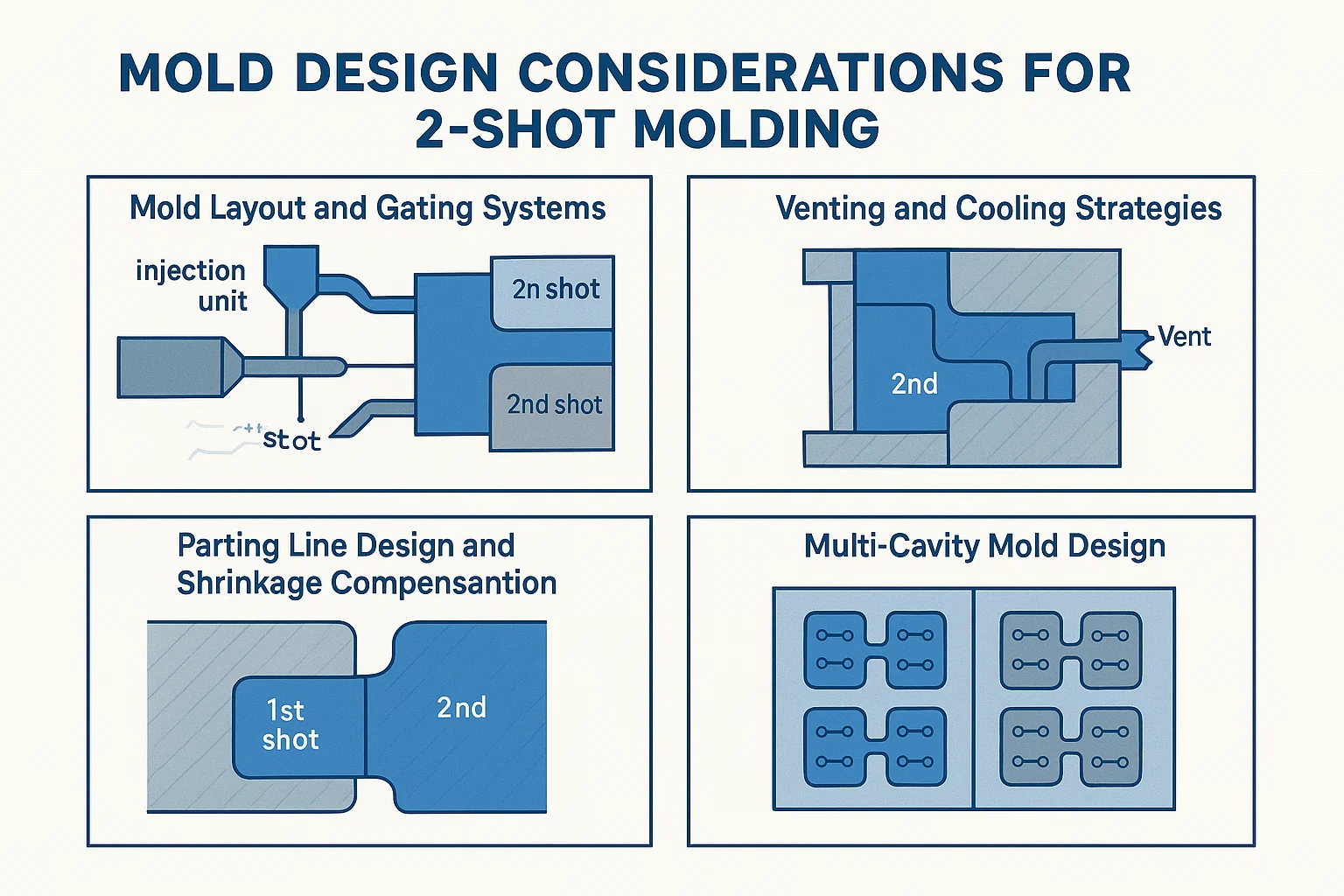

Schimmelpilzlayout und Gating -Systeme

Eine 2-Schuss-Form muss angelegt werden, um zwei unterschiedliche Hohlräume zu enthalten: eine für den ersten Schuss und eine für die zweite. Der Gating -System - Die Kanäle, die geschmolzene Kunststoff in die Hohlräume leiten - sind ein kritischer Teil dieses Designs. Es gibt zwei separate Gating -Systeme, die jeweils von seiner eigenen Einspritzeinheit gefüttert werden. Das Design muss sicherstellen, dass jedes Material ohne Kreuzkontamination an seinen beabsichtigten Hohlraum gerichtet ist.

-

The Erstschreibertor leitet das anfängliche Material in seinen Hohlraum.

-

The zweitschreies Tor ist positioniert, damit das zweite Material über oder um den ersten Schussteil fließen kann. Dieses Gating-System muss sorgfältig platziert werden, um eine Beschädigung des bereits bestehenden ersten Schusss zu verhindern und eine vollständige und gleichmäßige Füllung des zweiten Schusshöhle zu gewährleisten.

Entlüftungs- und Kühlstrategien

Wirksam Entlüftung ist bei allen Injektionsformungen von entscheidender Bedeutung, wird aber beim 2-Schuss-Formteil noch kritischer. Da das zweite Material um den ersten Schuss-Teil injiziert wird, kann Luft leicht in kleinen Taschen eingeschlossen werden, was zu Mängel wie Verbrennungsmarken, kurzen Schüssen oder unvollständigen Bindungen führt. Das Schimmelpilzdesign muss strategisch platzierte Lüftungsschlitze umfassen, damit diese Luft entkommen kann.

Ein gut gestalteter Kühlsystem ist auch für die Aufrechterhaltung der Teilqualität und die Optimierung der Zykluszeit von entscheidender Bedeutung. In einer 2-Schuss-Form müssen die Kühlkanäle so ausgelegt sein, dass der erste Schussteil ausreichend abkühlt wird, bevor der zweite Schuss injiziert wird. Wenn der erste Teil zu heiß ist, kann der zweite Schuss ihn verziehen oder schmelzen. Die ordnungsgemäße Kühlung sorgt für eine gleichmäßige Temperatur über die Form, was für die dimensionale Stabilität von entscheidender Bedeutung ist und Defekte wie Verrücktheit verhindern.

Abschiedsleitungsdesign und Schrumpfkompensation

The Trennlinie dort, wo sich die beiden Hälften der Form treffen. Für 2-Schuss-Formplätze muss diese Linie akribisch ausgelegt werden, um eine enge Dichtung in zwei verschiedenen Stufen zu gewährleisten. Die Teilungslinie für den zweiten Schusshohlraum muss gegen den ersten Schussteil versiegeln, um zu verhindern, dass das zweite Material in unerwünschte Bereiche fließt. Dies erfordert eine außergewöhnliche Genauigkeit, um das Blinken zu vermeiden (Material, das aus der Form herauskommt).

Schrumpfung Entschädigung ist eine weitere bedeutende Herausforderung. Alle Kunststoffe schrumpfen beim Abkühlen, aber die beiden in einem 2-Schuss-Teil verwendeten Materialien haben unterschiedliche Schrumpfraten. Der Schimmelpilzdesigner muss diese differenzierte Schrumpfung berücksichtigen. Wenn es nicht ordnungsgemäß ausgeglichen wird, kann der endgültige Teil Verzerrungen, inneren Stress oder Delaminierung erleben, was zu einer schwachen Bindung und einem defekten Produkt führt.

Multi-Cavity-Schimmelpilzdesign

Für die Produktion mit hoher Volumen können 2-Schuss-Formen mit mehreren Hohlräumen ausgelegt werden, um mehrere Teile pro Zyklus zu erzeugen. Dies erhöht die Effizienz erheblich, verleiht dem Schimmelpilzdesign jedoch auch eine Komplexitätsschicht. Die Läufersysteme für beide Schüsse müssen akribisch ausgeglichen sein, um sicherzustellen, dass alle Hohlräume gleichmäßig und gleichzeitig gefüllt werden. Dies verhindert Variationen der Teilqualität von einem Hohlraum zum nächsten. Während ein 2-Schuss-Schaufenster mit mehreren Cavity eine viel höhere Anfangskosten hat, machen die langfristigen Einsparungen bei der Produktionszeit und der Arbeitskräfte eine kostengünstige Lösung für die Massenherstellung.

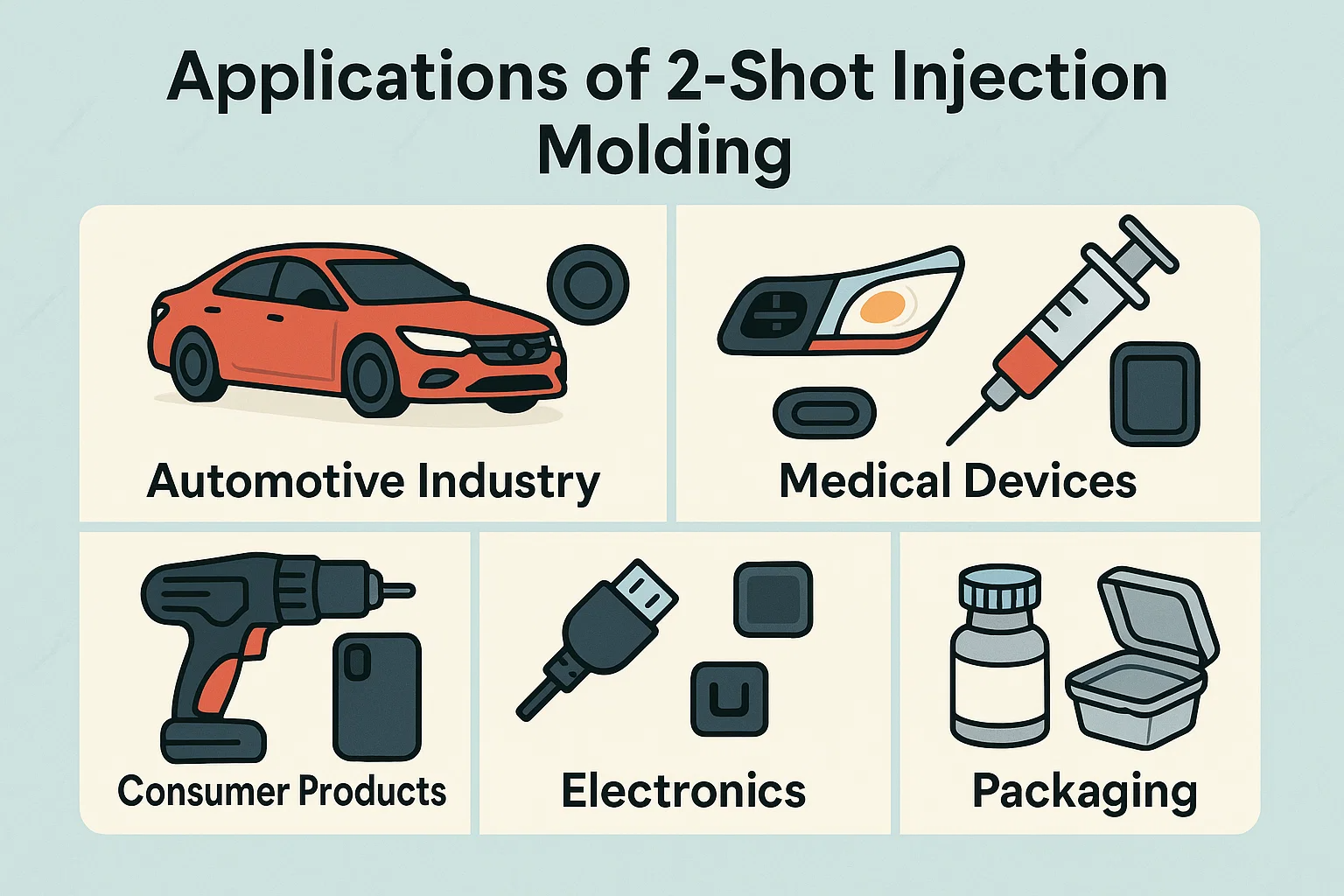

Anwendungen von 2-Shot-Injektionsformeln

Die einzigartige Kombination aus Funktionalität, Ästhetik und Effizienz, die durch 2-Shot-Injektionsformung angeboten wird, macht es zu einer bevorzugten Fertigungsmethode in einem breiten Branchenspektrum. Die Fähigkeit, einen einzelnen, materiellen Teil in einem Zyklus zu erstellen, hat komplexe Design- und Montageherausforderungen gelöst, was zu einer verbesserten Produktqualität und -leistung in den folgenden Sektoren führte.

Automobilindustrie

Der Automobilsektor basiert stark auf 2-Schuss-Formteile für Innen- und Außenkomponenten. Es wird verwendet, um Teile zu erstellen, die sowohl langlebig als auch taktil sind.

-

Innenkomponenten: Es ist üblich, 2-Schuss-geformte Teile in Fahrzeug-Innenräumen zu finden, wie z. Armaturenbrettknöpfe , Lüftungsschlitze und Schaltknöpfe. Ein harter Kunststoff liefert die starre Struktur und Montagepunkte, während ein Soft-Touch-Elastomer ein erstklassiges Gefühl und ergonomischem Griff schafft, wodurch Rauschen und Vibrationen reduziert werden.

-

Außenkomponenten: Für Außenteile wird 2-Shot-Formteile verwendet Scheinwerfer- und Rücklichtgehäuse mit integrierten Wasserdichtungen. Es wird auch verwendet, um komplexe Seitenspiegelanordnungen oder komplizierte Kühlergrilldesigns zu erstellen, die zwei verschiedene Farben oder Oberflächen kombinieren.

Medizinprodukte

Im medizinischen Bereich sind Präzision, Hygiene und Zuverlässigkeit von größter Bedeutung. 2-Shot-Formteile sind wichtig, um hochwertige, sterile und funktionelle Geräte zu erzeugen.

-

Chirurgische Instrumente: Die Griffe vieler chirurgischer Werkzeuge und Instrumente sind 2-Schussform. Ein starres Polymer bietet einen starken, autoklavierbaren Kern, während ein ergonomischer Griff eine weiche Touch die Kontrolle eines Chirurgen verbessert und die Handmüdung verringert.

-

Drogenabgabesysteme: Spritzen , Inhalatoren und andere Arzneimittelabgabegeräte verwenden häufig 2-Shot-Formteile, um zu erzeugen integrierte Dichtungen und Dichtungen Sicherstellen, dass der Inhalt steril bleibt und dass das Gerät ohne Lecks korrekt funktioniert.

Verbraucherprodukte

Von Haushaltsgeräten bis hin zu persönlicher Elektronik verbessert 2-Shot-Formteile die Benutzererfahrung durch verbesserte Ergonomie und Haltbarkeit.

-

Elektrowerkzeuge: Dies ist eine klassische Anwendung. Elektrowerkzeuggriffe verfügen über einen starren strukturellen Körper, der typischerweise ausgestattet ist Nylon or PC , überlappt mit a TPE or TPU Griff. Dies sorgt für eine bequeme, rutschfeste Oberfläche, die gegen Aufprall und Chemikalien resistent ist.

-

Mobiltelefonhüllen: Viele High-End-Telefonkoffer sind 2-Schuss-Formulare und kombinieren ein starres Polycarbonat-Skelett zum strukturellen Schutz mit einem TPU-Stoßfänger von Schockabsorben, um sich vor Tropfen zu schützen.

Elektronik

Elektronik erfordern Präzisionsteile, häufig mit integrierten Versiegelung oder komplexen taktilen Merkmalen.

-

Anschlüsse: 2-Schussform wird verwendet, um zu erzeugen Versiegelte Anschlüsse und integrierte Dehnungsentlastung an Kabeln, wodurch sie wasserdicht und langlebiger werden.

-

Knöpfe: Es ist ein wichtiger Prozess zum Herstellen Fernbedienungstasten and Tastaturschlüsse . Ein starrer innerer Kern verleiht ein solides Gefühl, während für die Oberfläche ein weiches oder klares Material verwendet wird, was ein taktiles Gefühl oder eine Hintergrundbeleuchtung ermöglicht.

Verpackung

In der Verpackungsindustrie wird 2-Shot-Formteile verwendet, um funktionelle und ansprechende Behälter und Schließungen zu erstellen.

-

Schließungen: Viele Flaschenverschlüsse und Verschlüsse sind 2-Schuss mit einem geformt Integriertes Siegel . Ein harter Kunststoff bildet die Kappe, während ein Soft-Touch-Elastomer im Inneren eine luftdichte Dichtung erzeugt, ohne dass eine separate Dichtung oder ein separates Liner erforderlich ist.

-

Behälter: Es wird für Spezialbehälter verwendet, die sowohl eine starre Struktur als auch einen flexiblen Schnappdeckel oder eine Versiegelung benötigen.

Vor- und Nachteile von 2-Schuss-Injektionsformeln

Wie bei jeder fortschrittlichen Fertigungstechnik bietet 2-Shot-Injektionsformteile eine Reihe von Vorteilen und Nachteilen. Ein klares Verständnis dieser Kompromisse ist wichtig, um festzustellen, ob der Prozess für ein bestimmtes Produkt richtig geeignet ist.

Vorteile

-

Reduzierte Montagekosten: Einer der größten Vorteile ist die Beseitigung der Sekundärversammlung. Durch die Herstellung eines fertigen, multimaterialischen Teils in einem einzelnen Formzyklus entfernt der Vorgang die Notwendigkeit einer manuellen Arbeit, Klebstoffe, Schrauben oder anderen Befestigungen, was zu erheblichen Kosten- und Zeiteinsparungen führt.

-

Verbesserte Produktqualität: Die integrierte Natur des 2-Schuss-Formteils führt zu einem überlegenen Produkt. Die zwischen den beiden Materialien hergestellte molekulare oder mechanische Bindung ist stärker und langlebiger als eine herkömmliche zusammengebaute Verbindung, wodurch das Risiko beseitigt wird, dass Teile im Laufe der Zeit locker oder klappern.

-

Verbesserte Entwurfsmöglichkeiten: Der Prozess ermöglicht kreative und komplexe Designs, die mit Single-Shot-Formteilen nicht möglich sind. Designer können verschiedene Farben, Texturen und Materialeigenschaften (z. B. einen starren strukturellen Körper mit einem weichen Touch, ergonomischem Griff) in eine einzelne, nahtlose Komponente kombinieren.

-

Besseres Griff und Ergonomie: Für Verbraucher-, medizinische und industrielle Produkte ist die Fähigkeit, ein weiches, taktiles Elastomer auf eine harte plastische Oberfläche zu übertreffen, ein wesentlicher Vorteil. Dies verbessert den Griff des Benutzers, verbessert den Komfort und kann ein Maß an Sicherheit bieten, das mit einem einzigen Material nicht erreichbar ist.

Nachteile

-

Höhere anfängliche Schimmelpilze: Der bedeutendste Nachteil sind die hohen Vorabkosten der Form. Eine 2-Schuss-Form ist weitaus komplexer als eine Standardform mit zwei Hohlräumen, einem rotierenden Platten- oder Kern-Rückenmechanismus sowie komplizierten Kühl- und Gating-Systemen, die alle ihre Design- und Herstellungskosten erheblich erhöhen.

-

Komplexes Schimmelpilzdesign: Das Design und die Technik eines 2-Schuss-Schimmelpilzes erfordern spezialisiertes Fachwissen. Es ist ein herausfordernder Prozess, der die einzigartigen Eigenschaften von zwei verschiedenen Materialien berücksichtigen muss, einschließlich ihrer Schrumpfraten, der chemischen Kompatibilität und der Verarbeitungstemperaturen. Diese Komplexität kann die Design- und Prototyping -Phasen erweitern.

-

Längere Zykluszeiten (möglicherweise): Obwohl effizienter als separate Form und Baugruppe, kann die Zykluszeit für einen 2-Schuss-Teil etwas länger sein als ein einzelner Schussteil. Die Maschine muss zwei separate Einspritz- und Kühlphasen ausführen, die die Gesamtproduktionszeit erhöhen können, insbesondere für weniger komplexe Teile.

-

Materialkompatibilitätsprobleme: Die Auswahl der Materialien des Designers ist auf Kombinationen beschränkt, die chemisch und thermisch kompatibel sind. Nicht alle Polymere können eine starke Bindung bilden, und die Verwendung inkompatibler Materialien kann zu Delaminierung, Verzerrungen und einem geschwächten Produkt führen.

Kostenanalyse von 2-Shot-Injektionsformeln

Die Entscheidung, 2-Shot-Injektionsformteile zu verwenden, ist häufig strategisch und balanciert eine höhere anfängliche Investition gegen erhebliche langfristige Einsparungen und Produktvorteile. Eine gründliche Kostenanalyse muss alle Produktionsphasen berücksichtigen, nicht nur die anfänglichen Werkzeuge.

Faktoren, die die Kosten beeinflussen

-

Schimmelkomplexität: Der wichtigste Faktor, der die Kosten für 2-Schuss-Formteile fährt, ist die Form selbst. Eine 2-Schuss-Form ist ein hochkomplexes Stück Engineering mit zwei Hohlräumen, einem rotierenden Platten- oder Shuttle-System sowie komplizierten Kühl- und Gating-Kanälen. Dies erfordert eine spezielle Konsequenz und Präzisionsbearbeitung, wodurch die anfänglichen Schimmelpilzkosten wesentlich höher sind als die eines herkömmlichen Einzelschussforms.

-

Materialkosten: Die Verwendung von zwei verschiedenen Materialien kann sich auf die Gesamtkosten auswirken, insbesondere wenn man ein Premium-Thermoplastikelastomer (TPE) für einen Soft-Touch-Griff oder ein Hochleistungs-Technikpolymer ist. Die Kosten pro Pfund dieser Materialien können höher sein als die eines Standard-Einzelharzes.

-

Produktionsvolumen: 2-Schussform ist ein Prozess für Herstellung von Hochvolumen . Die hohen Werkstoffe im Voraus werden über Hunderttausende oder sogar Millionen von Teilen am effizient am Wirksam amortisiert. Für die Produktion mit geringer Volumen bleibt die protzeitigen Kosten unerschwinglich hoch, wodurch traditionelle Form und Montage eine kostengünstigere Wahl machen.

-

Zykluszeit: Während ein 2-Schuss-Zyklus länger ist als ein Single-Shot-Zyklus, liegt seine Effizienz bei der Herstellung eines fertigen Produkts auf einmal. Die Zykluszeit ist ein kritischer Faktor bei der Bestimmung der Kosten pro Teil, da der Durchsatz der Maschine diktiert. Eine gut gestaltete 2-Schuss-Form mit einer ausgewogenen Zykluszeit kann weitaus kostengünstiger sein als ein mehrstufiger Montageprozess.

Kosten-Nutzen-Analyse: Wann wählen Sie 2-Shot-Formteile aus

Die Entscheidung, sich für 2-Shot-Formteile zu entscheiden Gesamtbetriebskosten Berechnung. Sie sollten 2-Shot-Formteile wählen, wenn die Einsparungen durch die Beseitigung der Sekundärbaugruppe die höheren Kosten für die Vorabstufe überwiegen.

Betrachten Sie 2-Shot-Formteile, wenn Ihr Produkt:

-

Erfordert eine komplexe Baugruppe: Wenn Ihr Produkt nach dem Formen manuell geklebt, geschraubt oder versiegelt werden müsste, rechtfertigen die Arbeits- und Materialkosten der Montage wahrscheinlich den 2-Shot-Verfahren.

-

Erfordert überlegene Qualität und Ästhetik: Für Produkte, bei denen eine perfekt integrierte Bindung, ein ergonomischer Griff oder eine zweifarbige Ästhetik für die Markenidentität und die Kundenzufriedenheit von entscheidender Bedeutung ist, ist 2-Shot-Form die ideale Wahl.

-

Ist ein Produkt mit hohem Volumen: Wenn Faustregelregel hoch genug ist, können die Kosten der Form auf eine massive Anzahl von Einheiten verteilt werden, was die Kosten pro Tag erheblich niedriger macht als eine zusammengebaute Alternative.

Der anfängliche Aufwand ist eine Barriere, aber für die richtige Anwendung machen die langfristigen Kostensenkungen in Verbindung mit einem Produkt mit höherer Qualität 2-Schuss-Formteil eine hervorragende Investition.

Qualitätskontrolle bei 2-Shot-Injektionsformeln

Angesichts der Komplexität von 2-Shot-Injektionsformarbeiten ist eine strenge Qualitätskontrolle von wesentlicher Bedeutung, um sicherzustellen, dass das Endprodukt sowohl funktionelle als auch ästhetische Spezifikationen entspricht. Die Überwachung und Verhinderung häufiger Mängel ist ein wesentlicher Bestandteil des Prozesses.

Gemeinsame Mängel und wie man sie verhindert

-

Delaminierung: Dies ist die Trennung der beiden Materialien an ihrer Grenzfläche. Es wird häufig durch unzureichende chemische oder thermische Kompatibilität oder durch falsche Prozessparameter wie niedrige Schmelztemperatur oder unzureichender Druck verursacht. Die Vorbeugung umfasst die Auswahl kompatibler Materialien, die Optimierung der Injektionstemperaturen und die Sicherstellung, dass die Schmelze des zweiten Schusses heiß genug ist, um eine starke Bindung mit der ersten Schussoberfläche herzustellen.

-

Warping: Eine Verformung oder Verdrehung des Teils, der typischerweise durch ungleichmäßige Kühlung oder einen signifikanten Unterschied in den Schrumpfraten der beiden Materialien verursacht wird. Um das Verzerrung zu verhindern, müssen Designer Materialien mit ähnlichen thermischen Eigenschaften auswählen und sicherstellen, dass das Kühlsystem der Form ausgeglichen ist, um alle Abschnitte des Teils gleichmäßig abzukühlen.

-

Waschbecken Marken: Dies sind kleine Vertiefungen auf der Oberfläche des Teils. Bei 2-Schuss-Formteilen treten sie häufig in Bereichen auf, in denen das zweite Material dick ist und schrumpft beim Abkühlen und zieht das erste Material an. Sie können verhindert werden, indem sie den Packdruck erhöhen, die Haltezeit verlängern und den Teil sorgfältig gestalten, um große, dicke Abschnitte zu vermeiden.

-

Schwache Bindung: Dies ist ein allgemeiner Begriff für eine Anleihe, die unter Stress fehlschlägt. Es kann durch Kontamination auf der Oberfläche des ersten Schuss-Teils (z. B. aus Schimmelpilzfreisetzungen), unsachgemäßen Schmelentemperaturen oder einer unzureichenden Zeit, damit das zweite Material mit dem ersten verschmelzen, verursacht werden. Vorbeugung beinhaltet die Aufrechterhaltung einer sauberen Produktionsumgebung, die Gewährleistung optimaler Prozessparameter und manchmal sogar destruktive Tests, um die Anleihefestigkeit zu überprüfen.

Inspektionstechniken und -ausrüstung

-

Visuelle Inspektion: Als erste Verteidigungslinie untersuchen geschulte Techniker jeden Teil visuell auf kosmetische Defekte. Dies beinhaltet die Prüfung nach Farbvariationen, Spülenspuren, Blitz (überschüssiges Material) oder Anzeichen einer Delaminierung.

-

CMM (Koordinatenmessmaschine): Für die dimensionale Genauigkeit wird ein CMM verwendet. Diese Präzisionsmaschine verwendet eine Sonde, um sehr genaue Messungen der Geometrie eines Teils durchzuführen, um sicherzustellen, dass alle Merkmale innerhalb der angegebenen Toleranzen liegen. Dies ist besonders wichtig für 2-Schuss-Teile, in denen zwei Materialien perfekt integriert werden müssen.

-

Zerstörerische Tests: Um die Bindungsstärke zwischen den beiden Materialien direkt zu überprüfen, wird eine kleine Stichprobe von Teilen destruktiven Tests unterzogen. Dies kann dazu beitragen, die beiden Materialien in einem Zugtest auseinander zu ziehen, das Teil zu verdrehen oder einen Impact -Test zu verdrehen. Diese Methode bestätigt, dass die Bindung stark genug ist, um die Leistung und Haltbarkeit des Produkts zu erfüllen.

Zukünftige Trends bei 2-Shot-Injektionsformeln

Die 2-Shot-Injektionsformindustrie befindet sich in einem ständigen Evolutionszustand, der von technologischen Fortschritten und einer wachsenden Nachfrage nach komplexer, effizienter und nachhaltiger hergestellt wird. Die Zukunft des Prozesses wird durch mehrere Schlüsseltrends geprägt, die versprechen, seine Fähigkeiten und Intelligenz zu verbessern.

Fortschritte bei Materialien

Die Entwicklung neuer Polymere ist ein kritischer Trend. Hersteller und Materialwissenschaftler konzentrieren sich darauf, spezielle Materialien zu schaffen, die verbesserte Eigenschaften und neue Funktionen bieten. Dies schließt biobasierte und recycelte Polymere Nachhaltigkeitsbedenken sowie neue Elastomere und technische Kunststoffe mit überlegenen Eigenschaften. Diese Materialien bieten stärkere chemische Bindungen, eine höhere Temperaturbeständigkeit und genauere taktile (haptische) Feedback, wodurch die Anwendungen von 2-Schuss-Formteilen weiter erweitert werden.

Automatisierung und Robotik

Die Automatisierung ist bereits ein wesentlicher Bestandteil des 2-Schuss-Formteils, wird jedoch immer anspruchsvoller. In der nächsten Innovationswelle werden Roboter und kollaborative Roboter (Cobots) mehr kompliziertere Aufgaben über die einfache Teilentfernung übernehmen. Dies schließt In-Form-Versammlung von Einsätzen, automatisierten Qualitätsprüfungen und komplexer Teilenhandhabung. Diese erhöhte Automatisierung senkt die Arbeitskosten, verbessert die Produktionskonsistenz und ermöglicht die Herstellung von Beleuchtung, wenn Maschinen ohne menschliche Aufsicht arbeiten können.

Software Simulation und Optimierung

Die Verwendung fortschrittlicher Software revolutioniert den Formgestaltungsprozess. Ingenieure verwenden jetzt leistungsstarke Simulationssoftware modellieren den gesamten 2-Schuss-Formzyklus. Dies ermöglicht es ihnen, häufige Mängel wie Verzerrungen, schwache Bindungen oder ungleichmäßige Füllen vor dem Herstellung der Form vorherzusagen und zu verhindern. Durch die optimierte Optimierung von Formgestaltung und Prozessparametern können die Hersteller den Bedarf an teuren physikalischen Prototypen erheblich verringern, was zu schnelleren Produktentwicklungszyklen und einer höheren Erstverfolgung führt.

Branche 4.0 Integration

Die Integration von 2-Schuss-Formteilen in die Smart Factory Ökosystem (Branche 4.0) ist ein großer Trend. Maschinen werden mit Sensoren ausgestattet, die Echtzeitdaten zu Temperatur, Druck und anderen kritischen Prozessvariablen sammeln. Diese Daten werden dann zur Analyse in ein zentrales System eingespeist, was eine prädiktive Wartung, optimierten Energieverbrauch und automatisierte Prozessanpassungen ermöglicht. Diese Konnektivitäts- und Datenanalyse ermöglicht eine Verschiebung von reaktiv auf proaktive Fertigung, wodurch die konsistente Produktqualität und die maximale Betriebseffizienz gewährleistet werden.