Einführung

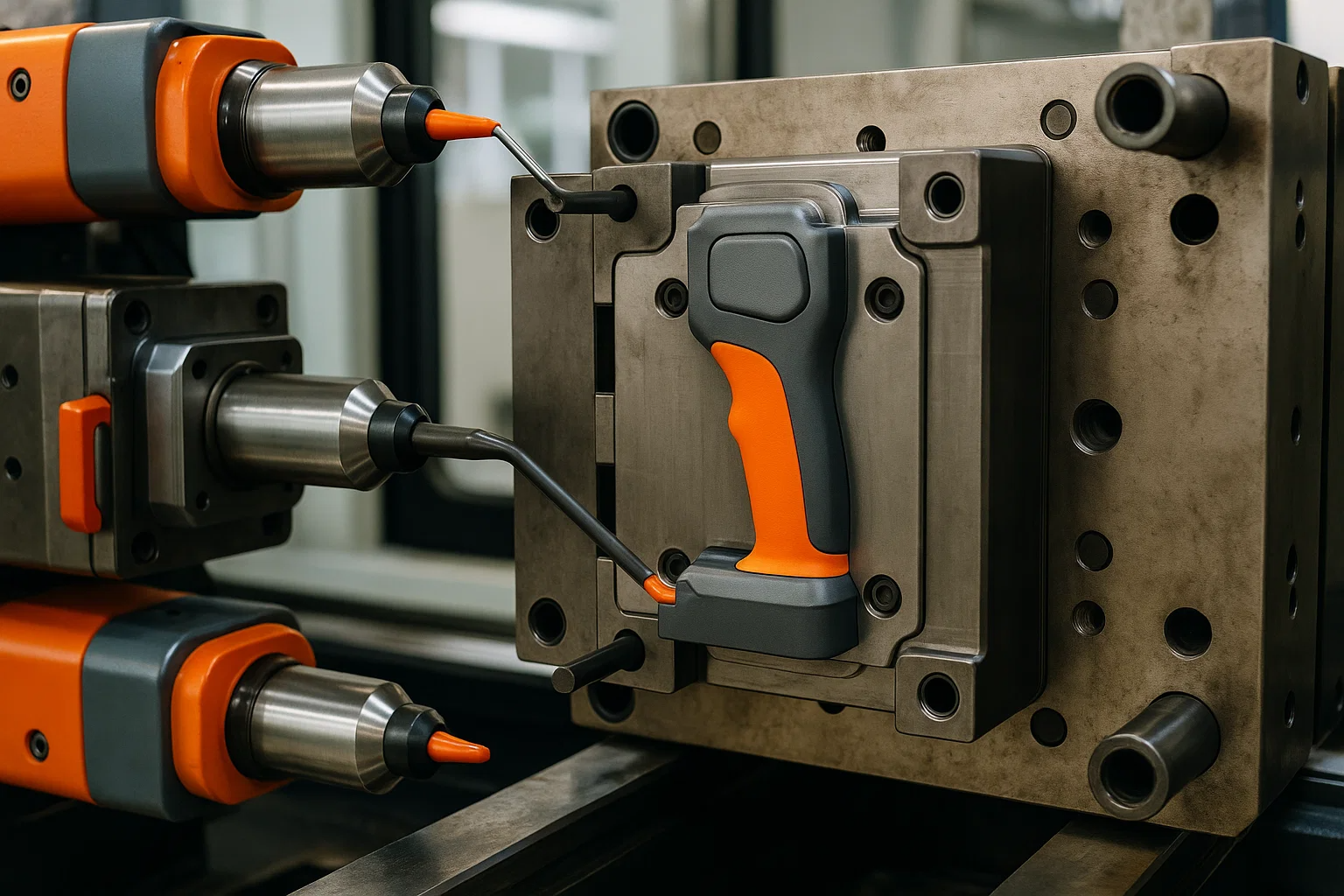

In der komplizierten Welt der modernen Herstellung erfordert das Produktdesign häufig die Integration mehrerer Materialien oder Komponenten in eine einzelneAnwesend kohärente Einheit. Dies verbessert nicht nur die Funktionalität und die Ästhetik, sondern kann auch die Montage rationalisieren und die Gesamtproduktionskosten senken. Wenn es um Kunststoffteile geht, sind drei fortschrittliche Injektionsformtechniken für ihre Fähigkeit hervorgegangen, diese Integration zu erreichen: Formteile einfügen , überlieben , Und Co-Molding .

Während alle drei Prozesse die grundlegenden Prinzipien des Injektionsformens nutzen, unterscheiden sie sich jedoch erheblich in ihrer Methodik, ihren Materialkombinationen, Anwendungen und den von ihnen angebotenen Vorteilen. Das Verständnis dieser Unterscheidungen ist für Ingenieure, Designer und Hersteller von entscheidender Bedeutung, um den optimalen Prozess für ihre spezifischen Projektanforderungen auszuwählen. Ein Fehltritt bei der Auswahl der richtigen Technik kann zu Problemen mit materieller Inkompatibilität, erhöhten Kosten, beeinträchtigen Teilleistung oder komplexen Sekundärvorgängen führen.

Dieser umfassende Leitfaden wird sich in jede dieser ausgefeilten Formprozesse befassen, die ihre einzigartigen Merkmale erläutern, die typischen Materialien detailliert beschreiben, ihre vielfältigen Anwendungen in allen Branchen untersuchen und ihre jeweiligen Vor- und Nachteile beschreiben.

Formteile einfügen

Das Einsatzformen ist ein sehr vielseitiger Injektionsformprozess, bei dem vorgeformte Komponenten, die als Einsätze bezeichnet werden, in eine Formhöhle gegeben und dann um sie herum injiziert werden. Der geschmolzene Kunststoff fließt und verfestigt und bindet mit dem Einsatz ein, und erzeugt effektiv einen einzelnen integrierten Teil. Der Einsatz wird zu einem integralen, funktionalen oder strukturellen Element des endgültigen geformten Produkts.

Prozessübersicht

Der Einsatzformprozess umfasst typischerweise die folgenden Schritte:

-

Vorbereitung einfügen: Einsätze, die aus verschiedenen Materialien wie Metall, Keramik oder sogar vorgezogenen Kunststoffteilen bestehen können. Dies kann das Reinigen, Vorhitzen oder die Anwendung eines Klebstoffs/Primers umfassen, wenn eine verbesserte Bindung erforderlich ist.

-

Platzierung einfügen: Die vorbereiteten Einsätze sind genau im Schimmelpilzhöhle positioniert. Dies kann manuell für die Produktion mit geringem Volumen oder häufiger in Hochvolumenseinstellungen erfolgen, die automatisch Roboterarme, Pick-and-Place-Einheiten oder spezialisierte Fütterungssysteme verwenden, um eine genaue und wiederholbare Platzierung sicherzustellen.

-

Schimmelpilzklemme: Sobald die Einsätze vorhanden sind, werden die Schimmelpilzhälften sicher zusammengeklemmt.

-

Materialinjektion: Geschmolzener Kunststoff (thermoplastisch oder thermoset) wird unter hohem Druck in den Formhohlraum injiziert, fließt um und kapseln die Einsätze ein. Das Material füllt alle Hohlräume und erzeugt eine starke Bindung oder eine mechanische Schloss mit dem Einsatz.

-

Kühlung und Verfestigung: Das Kunststoffmaterial kühlt und verfestigt sich um den Einsatz und nimmt die Form des Formhöhlens an.

-

Auswurf: Die Form öffnet sich und der fertige Teil mit dem integrierten Einsatz wird ausgeworfen.

Materialien üblicherweise verwendet

Das Einsetzen ist mit einer Vielzahl von Materialien sowohl für den Einsatz als auch für das Überlagungsmaterial kompatibel:

-

Für Einsätze:

-

Metalle: Messing, Edelstahl, Aluminium, Kupfer (z. B. Gewindeeinsätze, Stifte, Kontakte, Wellen). Diese bieten Festigkeit, Leitfähigkeit oder Verschleißfestigkeit.

-

Kunststoffe: Andere vorgezogene Kunststoffkomponenten (z. B. Filter, Linsen, Zahnräder).

-

Keramik: Für bestimmte elektrische oder thermische Eigenschaften.

-

Glas: Für Linsen oder optische Komponenten.

-

Elektronische Komponenten: PCBs, Sensoren, Anschlüsse.

-

-

Für das geformte Material (Kunststoff):

-

Thermoplastik: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. Die Wahl hängt von der erforderlichen Festigkeit, Temperaturbeständigkeit, chemischen Resistenz und ästhetischen Eigenschaften ab.

-

Thermosets: Weniger häufig, aber für spezifische Hochleistungsanwendungen verwendet, bei denen Wärmefestigkeit oder chemische Inertheit kritisch ist.

-

Anwendungen

Das Einsetzen wird in zahlreichen Branchen für eine Vielzahl von Produkten häufig verwendet:

-

Elektronische Komponenten: Anschlüsse, Schalter, Sensoren, Einkapselung der Leiterplatten, Magnetpolizisten, Klemmeblöcke, häufig integrieren Metallstifte oder Leitungen in Plastikgehäuse.

-

Medizinprodukte: Chirurgische Instrumente (Integration von Metallblättern oder Tipps in Plastikgriffe), diagnostische Gerätekomponenten, Flüssigkeitsanschlüsse, Gehäuse für elektronische medizinische Geräte.

-

Kfz -Teile: Buchsen, Lager, Zahnräder, elektronische Gehäuse, Schalter, Armaturenbrettkomponenten, häufig integrieren Metalleinsätze für Haltbarkeit oder Funktionalität.

-

Unterhaltungselektronik: Knöpfe, Knöpfe, Griffe, Gehäuse für Handheld -Geräte mit Metallkontakten oder Strukturelementen.

-

Industrielle Komponenten: Anspker mit Metallnaben, Kontrollknöpfen mit Gewindeinsätzen und Filtrationssystemen.

Vorteile

-

Verbesserte Teilstärke und Haltbarkeit: Metalleinsätze verbessern die strukturelle Integrität, die Verschleißfestigkeit und die Gewindefestigkeit von Kunststoffteilen erheblich.

-

Reduzierte Montagezeit und Kosten: Durch die Integration mehrerer Komponenten in einen einzelnen Formschritt werden sekundäre Montagevorgänge (wie Schrauben, Kleben oder Schweißen) eliminiert oder drastisch reduziert, was zu erheblichen Arbeits- und Kosteneinsparungen führt.

-

Verbesserte Funktionalität: Ermöglicht die Kombination von Eigenschaften aus verschiedenen Materialien (z. B. die Stärke von Metall mit den leichten oder isolativen Eigenschaften von Kunststoff).

-

Kompaktes Design: Ermöglicht die Erstellung kleinerer, integrierterer Teile, was für die Miniaturisierung in Elektronik und medizinischen Geräten von entscheidender Bedeutung ist.

-

Kosteneffektiv für die Produktion mit hoher Volumen: Während die anfänglichen Werkzeugkosten moderat sein können, machen die Effizienzgewinne in Hochvolumenläufen es sehr wirtschaftlich.

Nachteile

-

Potential für Einsatzschäden während des Formens: Delikate oder dünne Einsätze können durch den hohen Druck des injizierten geschmolzenen Kunststoffs gebogen, deformiert oder beschädigt werden.

-

Begrenzte Designflexibilität (für Einsätze): Das Design des Einsatzes selbst muss robust genug sein, um dem Formprozess standzuhalten. Merkmale, die Rotation oder Ausziehen (z. B. Knurls, Unterschnitte) verhindern, müssen in das Einsatzdesign eingebaut werden.

-

Vorbereitung und Platzierungskomplexität einfügen: Bei komplexen oder sehr kleinen Einsätzen kann die manuelle Platzierung langsam und teuer sein. Automatisierte Systeme erfordern erhebliche Erstinvestitionen und Einrichtungszeiten.

-

Verbesserte Werkzeugkomplexität und Kosten: Die Formen müssen mit Merkmalen ausgelegt sein, um die Einsätze während der Injektion präzise an Ort und Stelle zu halten, wodurch das Ausbau und die Herstellungskosten im Vergleich zu einer einfachen Injektionsform möglicherweise erhöht wird.

-

Überlegungen zur Materialkompatibilität: Eine ordnungsgemäße Haftung oder ein mechanisches Schloss zwischen dem Einsatz und dem Kunststoff muss sichergestellt werden, um eine Lockerung oder Delaminierung zu verhindern, insbesondere unter Spannung oder Temperaturschwankungen.

Überlieben

Überlieben ist ein Injektionsformprozess, bei dem eine Schicht eines Materials (das übermächste Material) über einem vorhandenen, vorgeformten Teil (das Substrat oder erste Aufnahme) geformt wird. Dieser Prozess erstellt eine einzelne, integrierte Komponente mit unterschiedlichen Materialeigenschaften auf verschiedenen Oberflächen, wodurch die Ästhetik, Ergonomie oder Funktionalität häufig verbessert wird. Im Gegensatz zum Einsatzformpunkt, bei dem der Einsatz eine separate Komponente ist, ist das Substrat selbst in der Regel ein plastischer Teil, der bereits geformt wurde.

Prozessübersicht

Überlieben kann durch verschiedene Methoden erreicht werden, aber das Kernprinzip umfasst zwei oder mehr unterschiedliche Formschritte:

-

Substrat (erster Schuss) Formteile: Der Basisteil oder das Substrat wird unter Verwendung eines starren Materials (z. B. ABS, PC, Nylon) geformt. Dieser Teil darf abkühlen und verfestigen.

-

Substratübertragung:

-

Zwei-Schuss (Multi-Shot) Überlieben: Bei stark automatisierten Prozessen bleibt der Teilstratteil in der Form oder wird in einen zweiten Hohlraum in derselben speziellen Multi-Shot-Formmaschine gedreht. Dies ist die effizienteste Methode für die Produktion mit hoher Volumen.

-

Fügen Sie Overmolding (manuell oder roboter) ein: Für weniger komplexe Geometrien oder niedrigere Volumina wird der fertige Substratteil manuell oder robotisch von einer Form (oder Formmaschine) in eine zweite Form (oder einen anderen Hohlraum in derselben Maschine) übertragen, in dem das übermolde Material injiziert wird.

-

-

Übermold Materialinjektion: Das zweite, oft weichere oder flexiblere Material (z. B. TPE, TPU) wird dann in den zweiten Hohlraum injiziert und über bestimmte Bereiche des vorgezogenen Substrats fließt und verbindet.

-

Kühlung und Verfestigung: Das Overmold -Material kühlt und verfestigt und bildet eine starke chemische oder mechanische Bindung mit dem Substrat.

-

Auswurf: Der fertige, überlagte Teil wird aus der Form ausgeworfen.

Materialien üblicherweise verwendet

Die Auswahl der Materialien ist für die Überlee von Überleger, um eine ordnungsgemäße Adhäsion, die gewünschte Ästhetik und die funktionale Leistung zu gewährleisten.

-

Für das Substrat (erster Schuss): Typischerweise starre Thermoplastik, die strukturelle Integrität bieten. Zu den gemeinsamen Entscheidungen gehören:

-

ABS (Acrylnitril Butadiene Styrol)

-

Polycarbonat (PC)

-

Nylon (PA)

-

Polypropylen (PP)

-

Hochdichte Polyethylen (HDPE)

-

Acryl (PMMA)

-

-

Für den Overmold (zweiter Schuss): Oft weichere, elastomere oder ästhetisch unterschiedliche Materialien, die sich gut mit dem Substrat verbinden. Zu den gemeinsamen Entscheidungen gehören:

-

Thermoplastische Elastomere (TPES): Eine breite Klasse, einschließlich TPUs (thermoplastische Polyurethane), TPVs (thermoplastische Vulkanen), Copes (Copolyester -Elastomere) und andere. Diese liefern weiche Touch-, Griff-, Versiegelungs- oder Vibrationsdämpfungseigenschaften.

-

Thermoplastische Polyurethane (TPUs): Ausgezeichnete Abriebfestigkeit, Elastizität und gute Haftung an viele starre Kunststoffe.

-

Weichere Grade von Polypropylen (PP) oder Polyethylen (PE): Für Anwendungen, die eine andere Textur oder Farbe erfordern, ohne dass ein gummiartiges Gefühl erforderlich ist.

-

Andere Kunststoffe: Manchmal wird ein zweiter starrer Kunststoff für mehrfarbige oder mehrfarbige Effekte ohne Anforderungen an Soft-Touch-Anforderungen überlistet.

-

Anwendungen

Overmolding wird in verschiedenen Branchen ausgiebig eingesetzt, um Produkte zu erzielen, die Funktionalität und die Attraktivität von Produkten zu erzielen:

-

Weich-Touch-Griffe: Werkzeuggriffe (Elektrowerkzeuge, Handwerkzeuge), Zahnbürstengriffe, Rasiermessergriffe, Sportgeräte, Kfz-Innenausstattung und Unterhaltungselektronikgehäuse, in denen ein bequemer, rutschfestem Griff gewünscht wird.

-

Dichtungen und Dichtungen: Erstellen integrierter Dichtungen für Gehäuse, Kappen oder elektronische Geräte zur Bereitstellung von Wasser- oder Staubwiderstand, wodurch die Notwendigkeit separater O-Ringe oder -dichtungen beseitigt wird.

-

Einkapsel und Schutz: Schutz empfindlicher elektronischer Komponenten, medizinischer Instrumente oder empfindlichen Mechanismen vor Auswirkungen, Feuchtigkeit oder Chemikalien.

-

Vibrationsdämpfung: Integration weicherer Materialien zum Absorptieren von Stoßdämpfer und Schwingungen in Automobilteilen, elektronischen Geräten oder Gerätekomponenten.

-

Verbesserte Ästhetik: Erstellen von mehrfarbigen oder mehrstrukturierten Teilen für eine verbesserte visuelle Anziehungskraft, Branding oder taktile Differenzierung (z. B. kontrastierende Farbschaltflächen bei einer Fernbedienung).

-

Medizinprodukte: Chirurgische Instrumentengriffe, Kontaktflächen für Patienten und flexible Schläuche.

Vorteile

-

Verbesserte Ästhetik und Ergonomie: Erstellt Teile mit verbessertem taktilem Gefühl, komfortablen Griffe und mehrfarbigen/Textur-Designs, wodurch die Benutzererfahrung und die Produktattraktivität erheblich verbessert werden.

-

Verbesserte Griff- und Rutscheigenschaften: Ideal für Griffe und Oberflächen, die einen sicheren Halt erfordern, auch wenn es nass ist.

-

Versiegelungsfähigkeiten: Beseitigt die Notwendigkeit separater Dichtungen oder Dichtungen, reduziert die Baugruppen und potenzielle Leckwege, was zu Kosteneinsparungen und einer verbesserten Leistung führt.

-

Vibration und Stoßdämpfung: Das weichere übermolde Material kann die Schwingungen effektiv dämpfen und die Auswirkungen absorbieren und interne Komponenten schützen.

-

Designfreiheit: Ermöglicht komplexe Geometrien und funktionelle Integration, die mit einem Schussformung schwierig oder unmöglich sein würde.

-

Reduzierte Montagekosten: Durch die Integration mehrerer Materialien in einen einzelnen Prozess werden sekundäre Operationen wie Kleben, Befestigung oder manuelle Montage von Griffen minimiert oder beseitigt.

Nachteile

-

Materialkompatibilitätsprobleme: Eine starke Bindung zwischen dem Substrat und dem übertriebenen Material ist entscheidend. Inkompatible Materialien können zu Delaminierung, Verzerrungen oder einer schlechten Haftung führen. Sorgfältige Materialauswahl und manchmal chemische Bindungsmittel sind erforderlich.

-

Delaminierungspotential: Wenn die Materialkompatibilitäts- oder Verarbeitungsbedingungen nicht optimiert sind, kann sich die Overmold -Schicht vom Substrat trennen und die Integrität des Teils beeinträchtigen.

-

Komplexere Werkzeuge: Overmolding-Tools sind von Natur aus komplexer als Einzelschussformen, insbesondere für Zwei-Schuss-Systeme, was zu höheren anfänglichen Werkzeugen und längeren Vorlaufzeiten führt.

-

Längere Zykluszeiten (für einige Methoden): Während die Tw-Shot-Übermolding effizient ist, können Methoden mit manueller Übertragung von Teilen die Zykluszeiten im Vergleich zu einfachem Injektionsformpunkt erheblich erhöhen.

-

Schrumpfungsunterschiede: Unterschiedliche Schrumpfungsraten zwischen dem Substrat und den übermolden Materialien können im letzten Teil zu Verzerrungen oder inneren Belastungen führen.

-

Blitz- und Kontaminationsbedenken: Für den sauberen Übertragung und das Verhindern des Blitzes des ersten Materials in den zweiten Hohlraum erfordert eine präzise Schimmeldesign und Prozesskontrolle.

Co-Molding (Multi-Shot-Formstück)

Co-Molding, häufig austauschbar als Multi-Shot-Formteile, Zwei-Schuss-Formteile oder Multikomponenten-Injektionsformelemente bezeichnet, ist ein fortschrittlicher Herstellungsprozess, der die gleichzeitige oder sequentielle Injektion von zwei oder mehr unterschiedlichen Materialien in einem einzigen Form in einem einzigen Formzyklus ermöglicht. Diese Technik erzeugt hoch integrierte, multimaterialische Teile, wodurch die Notwendigkeit separater Montageschritte beseitigt und komplexe Konstruktionen mit unterschiedlichen Materialeigenschaften innerhalb einer einzelnen Komponente ermöglicht werden.

Prozessübersicht

Der Kern von Co-Molding liegt in der Verwendung von spezialisierten Injektionsformmaschinen mit mehreren Einspritzeinheiten und häufig einer rotierenden Platten oder einem Kern:

-

Erste Materialinjektion: Das erste Material (z. B. ein starrer Kunststoff) wird in einen Teil der Formhöhle injiziert, um den Anfangsteil oder das Substrat zu bilden.

-

Schimmelpilzrekonfiguration/Rotation:

-

Rotierende Platten/Kern: In den häufigsten Zwei-Schuss-Systemen dreht sich der Formkern (oder eine Platte, die mehrere Hohlräume enthält), um den teilweise geformten Teil einer zweiten Injektionseinheit zu präsentieren.

-

Core-Back/Sliding-Kern: In einigen Systemen verschiebt sich ein Schieberkern- oder Kern-Back-Mechanismus, um einen neuen Hohlraum für das zweite Material zu erzeugen, ohne die gesamte Form zu drehen.

-

-

Zweite Materialinjektion: Während sich das erste Material noch in der Form befindet (und manchmal immer noch warm), wird das zweite Material (z. B. ein weiches TPE, ein anderes Farbstoff oder ein anderes funktionelles Kunststoff) in die neu gebildete oder freiliegende Kavität injiziert, und die Bindung mit dem ersten Material.

-

Nachfolgende Injektionen (für Multi-Shot): Für Teile, die drei oder mehr Materialien benötigen, wiederholt sich dieser Vorgang mit zusätzlichen Einspritzeinheiten und Schimmelpilzrekonfigurationen.

-

Kühlung und Verfestigung: Alle Materialien kühlen und verfestigen sich in der einzelnen Form zusammen.

-

Auswurf: Der vollständig gebildete, multimaterielle Teil wird aus der Form ausgeworfen.

Arten von Co-Molding

Während "Co-Molding" ein breiter Begriff ist, gehören die bekanntesten Typen:

-

Zwei-Schuss-Formteile (2K-Formteil): Dies ist die häufigste Form von Co-Molding, die zwei verschiedene Materialien umfasst, die nacheinander innerhalb derselben Maschine und Form injiziert wurden. Es wird häufig zum Erstellen von Teilen mit Soft-Touch-Grips, mehrfarbigen Ästhetik oder integrierten Dichtungen verwendet.

-

Mehrkomponentenformung: Eine Erweiterung von Zwei-Schuss, die drei oder mehr verschiedene Materialien umfasst. Dies erfordert komplexere Maschinen- und Schimmelpilzdesigns.

-

Co-Injektionsform: Ein unterschiedlicher Typ, bei dem zwei (oder mehr) Materialien injiziert werden gleichzeitig Durch das gleiche Tor und oft eine "Sandwich" -Struktur erzeugen. Beispielsweise ist ein Kernmaterial (z. B. recyceltes Kunststoff) von einem Hautmaterial (z. B. jungfräulichem Kunststoff für Ästhetik oder spezifischen Eigenschaften) umgeben. Dies eignet sich hervorragend für Materialeinsparungen oder das Erreichen einzigartiger Materialgradienten.

-

Überlagung (als Form des Co-Molding): Während er aufgrund seiner eindeutigen Anwendung getrennt diskutiert wird, ist Overmolding, wenn er auf einer Multi-Shot-Maschine durchgeführt wird, ohne das Teil zu entfernen, technisch gesehen eine Form von Co-Molding.

Materialien üblicherweise verwendet

Co-Molding ermöglicht eine Vielzahl von Materialkombinationen, hauptsächlich Thermoplastik und thermoplastische Elastomere:

-

Thermoplastische Thermoplastik-Kombinationen:

-

Verschiedene Farben: Z. B. starre Bauchmuskeln in Schwarz mit starren ABS in Weiß für mehrfarbige Tasten oder Schlüsselkaps.

-

Verschiedene Steifheit: Das starren Polycarbonat für ein strukturelles Rückgrat mit einem etwas flexibleren Nylon für ein lebendiges Scharnier- oder Schnappfunktion.

-

Verschiedene Eigenschaften: Z. B. ein klares Acryl für ein Objektiv mit einem undurchsichtigen ABS für das Gehäuse.

-

-

Thermoplastisch-Thermoplastische Elastomer (TPE) -Kombinationen:

-

Dies ist extrem häufig bei Soft-Touch-Grips (z. B. starre PC oder ABS mit weichem TPE/TPU), integrierten Dichtungen oder Vibrationsdämpfungsmerkmalen.

-

-

Materialkompatibilität: Der Erfolg der Co-Molding stützt sich stark auf der chemischen und physikalischen Kompatibilität zwischen den ausgewählten Materialien, um eine starke Haftung zu gewährleisten und die Delaminierung zu verhindern. Faktoren wie Schmelztemperatur, Viskosität und chemische Affinität sind kritische Überlegungen.

Anwendungen

Co-Molding revolutioniert das Produktdesign in verschiedenen Sektoren und ermöglicht hochfunktionelle und ästhetisch ansprechende Komponenten:

-

Mehrfarbige Teile: Tastaturen, Fernbedienungen, Innenschaltflächen für Automobile, Gerätesteuerplatten und Spielzeug, bei denen verschiedene Farben ohne Malerei oder sekundäre Montage integriert werden.

-

Teile mit unterschiedlichen Steifheit/taktilen Zonen: Das Elektrowerkzeug verhandelt mit starren Kernen und Soft-Touch-Grips, medizinischen Geräten mit strukturellen und ergonomischen Zonen, Automobil-Innenkomponenten, die harte und weiche Texturen (z. B. Dashboards, Türverkleidungen) kombinieren.

-

Komplexe Geometrien mit integrierten Funktionen:

-

Integrierte Dichtungen und Dichtungen: Beseitigen Sie separate Dichtungskomponenten in Elektronik, Automobilsensoren oder Haushaltsgeräten.

-

Lebende Scharniere: Schaffung flexibler Scharniermechanismen in starren Teilen.

-

Verkapselung: Schutz empfindlicher interner Elektronik oder Sensoren mit einer robusten Außenhülle.

-

Optische Komponenten: Kombinieren klarer Objektive mit undurchsichtigen Gehäusen.

-

-

Automobilindustrie: Innenausstattung, Lenkradkomponenten, Kontrollknöpfe, Weather -Streping und Spiegelgehäuse, die mehrere Materialien für Ästhetik, Gefühl und Funktion integrieren.

-

Medizinprodukte: Chirurgische Werkzeuggriffe, diagnostische Gerätegehäuse, medizinische tragbare medizinische Sensoren, die integrierte weiche Komponenten für den Komfort oder die Versiegelung des Patienten erfordern.

-

Unterhaltungselektronik: Mobiltelefone, tragbare Geräte, Kopfhörer und Gaming-Controller mit integrierten Soft-Touch-Bereichen oder mehrfarbigen Designs.

Vorteile

-

Größere Designfreiheit und Komplexität: Ermöglicht Designer, Teile mit hoch komplizierten Geometrien und unterschiedlichen Materialeigenschaften innerhalb einer einzelnen Komponente zu erstellen und innovative Produktmerkmale zu ermöglichen.

-

Funktionale Integration: Kombiniert mehrere Funktionen zu einem einzelnen Teil (z. B. Struktur, Griff, Siegel, Farbe), wodurch die Anzahl der Teile reduziert und die Materialrechnungen vereinfacht werden.

-

Beseitigung von Sekundäroperationen: Verringert oder beseitigt die Notwendigkeit der nach der Ermutigungsmontage stehenden Schritte wie Kleben, Schweißen, Malen oder Anbringen separater Dichtungen, was zu erheblichen Arbeits- und Kosteneinsparungen führt.

-

Verbesserte Teilqualität und -leistung: Erreicht starke, konsistente Bindungen zwischen Materialien, was zu haltbareren Teilen mit verbesserten Leistungsmerkmalen (z. B. bessere Versiegelung, verbesserte Ergonomie) führt.

-

Reduzierte Gesamtzykluszeit (im Vergleich zu separaten Form und Baugruppe): Während der Maschinenzyklus selbst länger sein kann als Einzelschüsse, macht die Eliminierung von Montageschritten den Gesamtproduktionsprozess viel schneller und effizienter.

-

Kosteneffektiv für die Produktion mit hoher Volumen: Die anfängliche Investition ist hoch, aber die langfristigen Einsparungen durch reduzierte Montage und verbesserte Effizienz machen es für die Massenproduktion sehr wirtschaftlich.

Nachteile

-

Hohe Werkzeugkosten: Formen für das Co-Molding sind außergewöhnlich komplex und erfordern eine präzise Bearbeitung, oft mehrere Tore und ausgefeilte rotierende oder gleitende Mechanismen. Dies führt zu signifikant höheren anfänglichen Werkzeugkosten im Vergleich zu Einzelschussformen.

-

Komplexe Prozesskontrolle: Das Erreichen eines optimalen Bondens und des Materialflusses erfordert eine präzise Kontrolle über mehrere Injektionseinheiten, Temperaturen, Drücke und Schimmelbewegungen. Dies erfordert hochqualifizierte Betreiber und fortschrittliche Maschinen.

-

Materialkompatibilitätsbeschränkungen: Die Auswahl von Materialien, die chemisch gut verbinden und kompatible Verarbeitungstemperaturen und Schrumpfraten aufweisen, ist entscheidend und kann eine Herausforderung sein. Eine schlechte Kompatibilität führt zu Delaminierung, Verzerrungen oder Stress.

-

Längere Entwicklungszyklen: Aufgrund der Komplexität des Werkzeug- und Prozessaufbaus kann die anfängliche Entwicklung und die Prototyping -Phase umfangreicher sein.

-

Größere Maschinenfußabdruck: Multi-Shot-Maschinen sind im Allgemeinen größer und teurer als Standard-Injektionsformmaschinen.

-

Begrenzte Materialkombinationen: Obwohl vielseitig, sind nicht alle Materialkombinationen aufgrund von Kompatibilitätsproblemen möglich oder praktisch.

Vergleichstabelle

Um die Unterscheidungen und Unterstützung bei der Entscheidungsfindung zu klären, bietet die folgende Tabelle einen Nebenseitigkeitsvergleich von Insert-Formteilen, Overmolding und Co-Molding über verschiedene kritische Parameter hinweg.

| Funktion / Prozess | Formteile einfügen | Overmolding | Co-Molding (Multi-Shot-Formstück) |

| Definition | Formplastik um eine vorgeformte nicht plastische oder vorbestehende Komponente (Einsatz) formen. | Formung eines zweiten Materials (oft weicher/unterschiedlich) über einem vorhandenen plastischen Teil (Substrat). | Das Formeln von zwei oder mehr unterschiedlichen Materialien in einen einzelnen Teil innerhalb eines Formzyklus. |

| Substrat/Einfügentyp | Vorgeformte nicht plastische (Metall, Keramik, Elektronik usw.) oder ein zuvor geformtes plastisches Teil, das als Einsatz behandelt wurde. | Vorgeformter plastischer Teil (starres Substrat), auf das das zweite Material formt. | Zwei oder mehr verschiedene Materialien, die nacheinander/gleichzeitig in derselben Maschine geformt wurden. |

| Prozessfluss | 1. Platzierung einsetzen. 2. Kunststoffeinspritzung um den Einsatz. 3. Auswurf. | 1. Substrat geformt. 2. Substrat übertragen in den zweiten Hohlraum/Schimmel. 3. Zweites Material, das auf Substrat injiziert wurde. 4. Auswurf. | 1. Erstes Material injiziert. 2. Schimmelpilzrekonfiguren (drehen/Objektträger). 3. Zweites Material injiziert. 4. (Wiederholen Sie für weitere Aufnahmen). 5. Auswurf. |

| Typische Materialien | Einsätze: Metall, Keramik, Glas, Elektronik. Geformt: Thermoplastik (ABS, Nylon, PC, PP). | Substrat: Starrthermoplastik (ABS, PC, Nylon, PP). Overmold: TPES, TPUs, weichere Kunststoffe. | Verschiedene kompatible thermoplastische Thermoplastik- oder thermoplastische TPE-Kombinationen. |

| Schlüsselanwendungsfokus | Teilverstärkung, elektrische Leitfähigkeit, verbesserte Gewindefestigkeit, Integration der Elektronik. | Soft-Touch-Griffe, ergonomische Verbesserungen, integrierte Dichtungen, Vibrationsdämpfung, ästhetische Differenzierung. | Mehrfarbige Teile, integrierte Dichtungen, unterschiedliche Steifigkeitszonen, komplexe funktionelle Integration ohne Montage. |

| Vorteile | Verbesserte Festigkeit, reduzierte Baugruppe, kostengünstig für ein hohes Volumen und kompaktes Design. | Verbesserte Ästhetik/Ergonomie, verbesserter Griff, integrierte Versiegelung, Vibrationsdämpfung, verringerte Montage. | Größere Designfreiheit, funktionale Integration, Eliminierung von Sekundäroperationen, hohe Qualität. |

| Nachteile | Potenzielle Einsatzschäden, Flexibilität des eingeschränkten Einsatzes, komplexer Einsatzplatzierung, spezifische Werkzeuge. | Materiellokompatibilitätsprobleme, mögliche Delaminierung, komplexere Werkzeuge, Schrumpfungsunterschiede. | Sehr hohe Werkzeugkosten, komplexe Prozesskontrolle, strenge Materialkompatibilität und längere Entwicklungszyklen. |

| Werkzeugkomplexität | Moderat bis hoch (muss Einsätze halten) | Hoch (erfordert zwei Hohlräume oder Schimmelpilze) | Sehr hoch (Multi-Station-Formen, rotierende Platten, mehrere Injektionseinheiten) |

| Typische Maschine | Standard -Injektionsformmaschine (häufig mit Automatisierung zur Einsatzplatzierung). | Standard-IMM (mit Automatisierung für Übertragung) oder spezialisiertes 2K/Multi-Shot-Imm. | Spezialisierte 2K/Multi-Shot-Injektionsformmaschine. |

| Kosten (anfänglich) | Moderat bis hoch | Hoch | Sehr hoch |

| Kosten (pro Teil, hohe Bd.) | Niedrig bis moderat (aufgrund von Montageeinsparungen) | Moderat (aufgrund von Montageeinsparungen) | Niedrig (am kostengünstigsten, da keine Baugruppe) |

| Primärbindungstyp | Mechanische Verriegelung, Adhäsion | Chemische/mechanische Adhäsion | Chemische/mechanische Adhäsion |

Faktoren, die bei der Auswahl eines Formprozesses berücksichtigt werden müssen

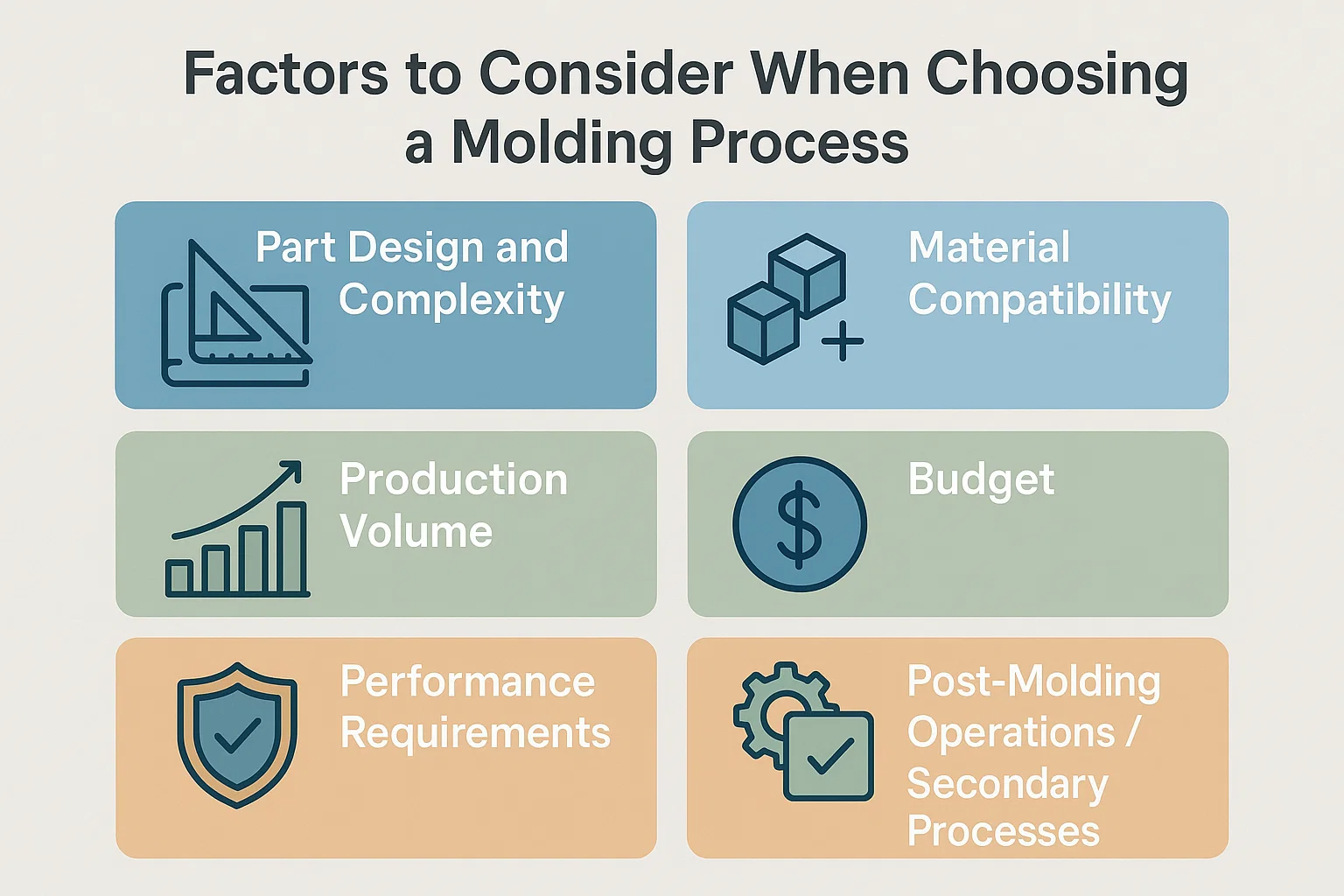

Die Auswahl des am besten geeigneten Formprozesses zwischen Insert-Formgestaltung, Überlagern und Co-Molding ist eine kritische Entscheidung, die sich auf die Produktleistung, die Herstellungseffizienz und die Gesamtkosten auswirkt. Eine gründliche Bewertung mehrerer Schlüsselfaktoren ist unerlässlich, bevor sich eine bestimmte Technik festlegt.

1. Teildesign und Komplexität

-

Geometrie und Integration:

-

Formteile einfügen: Ideal, wenn Sie diskrete, vorgeformte Komponenten (häufig nicht plastisch wie Metall oder Elektronik) in einen plastischen Teil integrieren müssen. Überlegen Sie, ob die Form des Einsatzes sicher in der Form gehalten und den Injektionsdruck standhalten kann.

-

Überlieben: Am besten geeignet, um eine weichere, ergonomischere oder ästhetisch unterschiedliche Schicht zu einem hinzuzufügen bereits bestehendes Plastiksubstrat . Bewerten Sie, ob das Overmold -Material sauber über die Konturen des Substrats fließen kann, ohne Luft zu fangen oder Hohlräume zu erzeugen.

-

Co-Molding: Bietet die höchste Designfreiheit für die Integration mehrerer Materialien auf Kunststoffbasis direkt in einen Prozess. Es eignet sich hervorragend für komplexe Multi-Farben-Merkmale, integrierte Dichtungen oder Teile mit unterschiedlichen Steifheitszonen.

-

-

Dimensionstoleranzen: Alle Methoden erfordern eine sorgfältige Berücksichtigung des materiellen Schrumpfs, insbesondere bei der Kombination verschiedener Materialien. Insbesondere Co-Molding erfordert eine präzise Kontrolle, da sich die gleichzeitigen Mehrfachmaterialien gleichzeitig verfestigen.

-

Funktionale Anforderungen: Welche spezifischen Eigenschaften braucht jeder Teil der Komponente? Ist es Stärke, Griff, Versiegelung, elektrische Leitfähigkeit oder Ästhetik? Dies wird die Materialauswahl und damit den Prozess stark beeinflussen.

2. Materialkompatibilität

-

Haftung: Dies ist von größter Bedeutung, insbesondere für Overmolding und Co-Molding. Die ausgewählten Materialien müssen eine starke chemische oder mechanische Bindung bilden, um die Delamination oder Trennung über die Zeit zu verhindern. Forschungsspezifische Materialklassen und ihre Kompatibilität (z. B. spezifische TPE -Klassen für die Bindung mit PC oder Nylon).

-

Verarbeitungstemperaturen: Die Schmelztemperaturen der verschiedenen Materialien sollten kompatibel sein. Beim Übermuschen und Co-Ermutigen darf die Schmelztemperatur des zweiten Materials nicht so hoch sein, dass es das erste Material (Substrat) schädigt oder verformt.

-

Schrumpfraten: Unterschiedliche Schrumpfraten zwischen kombinierten Materialien können im letzten Teil zu Vererdigung, inneren Spannungen oder einer schlechten dimensionalen Stabilität führen. Ingenieure verwenden häufig Simulationssoftware, um diese Probleme vorherzusagen und abzumildern.

3. Produktionsvolumen

-

Niedriges bis mittleres Volumen:

-

Formteile einsetzen (manuelle Platzierung): Kann für niedrigere Volumina praktikabel sein, bei denen die Kosten für automatisierte Einsätze nicht gerechtfertigt sind.

-

Overmolding (manuelle Übertragung): In ähnlicher Weise kann es, wenn Teile manuell zwischen Formen übertragen werden, eine geringere Produktionsläufe entsprechen, obwohl die Arbeitskosten zu einem Faktor werden.

-

-

Hochvolumen:

-

Automatisierte Einsatzformung: Essentiell für hochvolumige Insert-Formen, um Effizienz und Präzision aufrechtzuerhalten.

-

Two-Shot (Multi-Shot) Overmolding & Co-Molding: Diese Prozesse sind speziell für die hohe Volumenproduktion und hohe Effizienzproduktion ausgelegt. Die wesentliche Investitionen im Voraus werden über Millionen von Teilen abgeschrieben, wodurch sie pro Stück extrem kostengünstig sind.

-

4. Budget

-

Erste Werkzeugkosten:

-

Formteile einfügen: In der Regel mäßig bis hoch, da die Form Merkmale benötigt, um die Einsätze zu sichern.

-

Overmolding: Hoch, besonders für Multi-Cavity- oder rotierende Formen.

-

Co-Molding: Die höchste, aufgrund der extremen Komplexität von Multi-Shot-Formen und spezialisierten Maschinen.

-

-

Maschineninvestition: Multi-Shot-Injektionsformmaschinen, die für Co-Molding und integriertes Overmolding erforderlich sind, sind deutlich teurer als Standardmaschinen.

-

Pro Stückkosten: Während die anfänglichen Kosten für fortgeschrittene Methoden hoch sind, kann die Beseitigung von Sekundäroperationen (Montage, Malerei, Versiegelung) die pro-Partner-Kosten für die Produktion mit hoher Volumen drastisch verringern, was zu Gesamteinsparungen führt.

5. Leistungsanforderungen

-

Haltbarkeit und Lebensdauer: Muss der Teil heftige Umgebungen, wiederholte Verwendung oder bestimmte Lasten standhalten? Dies beeinflusst die materielle Auswahl und die Integrität der Bindung zwischen Materialien.

-

Umweltfaktoren: Wird der Teil Chemikalien, UV -Licht, extreme Temperaturen oder Feuchtigkeit ausgesetzt? Die Mechanismen der Materialauswahl und der Bindungen müssen diese Bedingungen berücksichtigen.

-

Ästhetik: Ist ein spezifisches Erscheinungsbild, das Gefühl oder eine Farbkombination für die Marktbeziehung des Produkts von entscheidender Bedeutung? Overmolding und Co-Molding Excel bei der Bereitstellung integrierter ästhetischer Merkmale.

-

Zertifizierungen/Standards: Für Branchen wie medizinische oder Automobile müssen bestimmte Materialeigenschaften und Herstellungsprozesse strenge regulatorische Standards entsprechen.

6. Nach dem Ermoldungsprozess / Sekundärprozesse

-

Einer der Haupttreiber für die Auswahl dieser fortschrittlichen Formtechniken ist die Verringerung oder Beseitigung der Nachbereitungsbaugruppe.

-

Formteile einfügen: Reduziert die Montage von Befestigungselementen, Buchsen usw.

-

Overmolding & Co-Molding: Kann manuelles Kleben von Griffen, die Montage von Robben oder Malerei für mehrfarbige Teile beseitigen.

-

-

Bewerten Sie die tatsächlichen "Gesamtkosten des Eigentums", indem Sie nicht nur die Kosten formulieren, sondern auch die mit sekundären Betriebsvorgängen verbundenen Arbeits-, Ausrüstungs- und Qualitätskontrolle. Die höhere anfängliche Investition in fortgeschrittene Formteile kann sich häufig durch drastisch senkte Kosten für sich selbst bezahlen.

Fallstudien

Um die praktische Anwendung und die Vorteile jedes Formprozesses zu veranschaulichen, werden wir reale Beispiele untersuchen, bei denen das Einfügen von Formteilen, Übermolding und Co-Molding erfolgreich eingesetzt wurde, um innovative und effiziente Produkte zu schaffen.

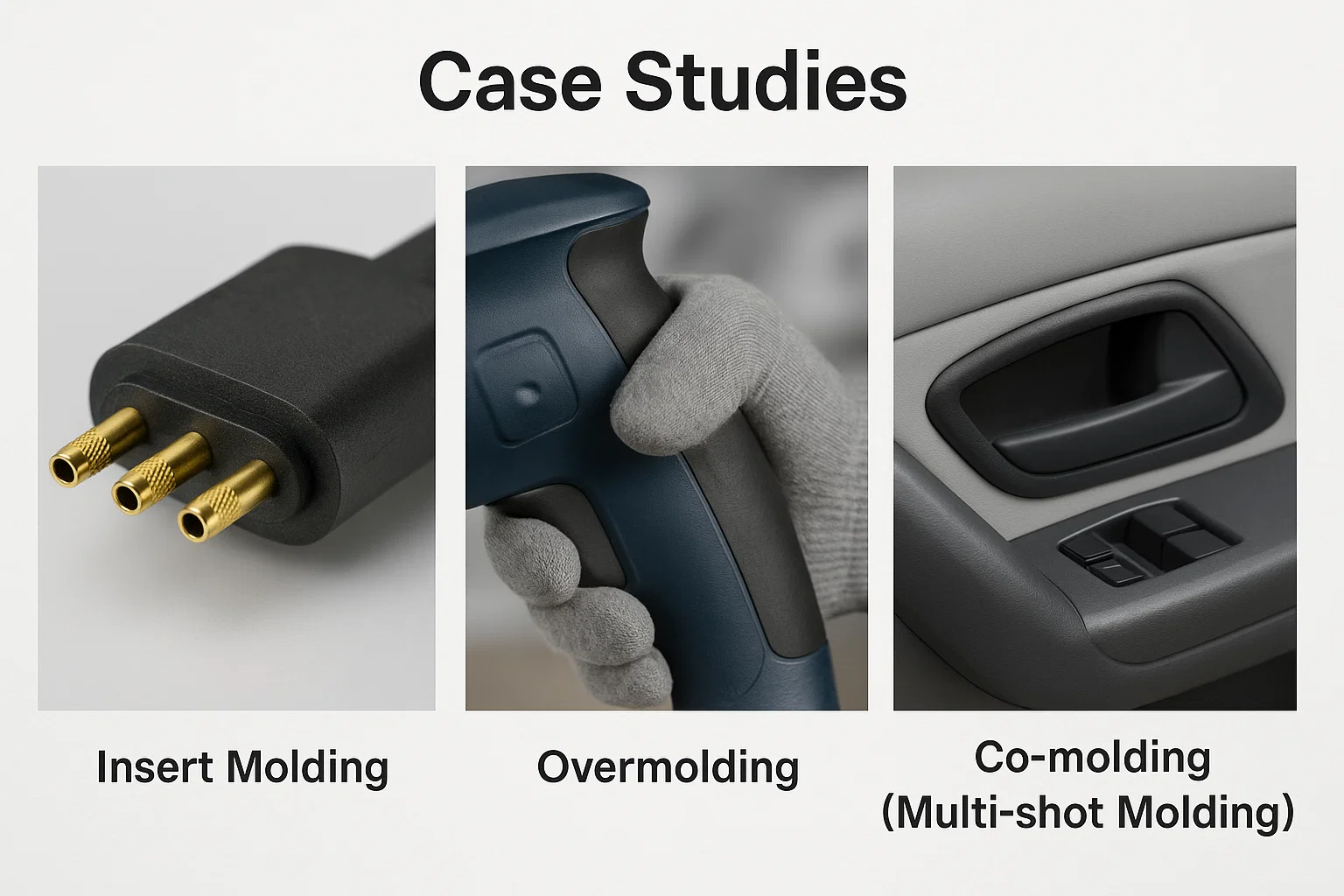

Formteile einfügen: Elektronische Steckverbinder

Herausforderung: Ein Hersteller von Unterhaltungselektronik, die für die Herstellung von hochverträglichen USB-C-Steckverbindern benötigt wird. Der Stecker benötigte robuste Metallnadeln für die elektrische Leitfähigkeit und die strukturelle Integrität, die nahtlos in ein Kunststoffgehäuse integriert war, das Isolierung und eine sichere Schnittstelle mit Geräten liefern würde. Die traditionelle Baugruppe einzelner Stifte in ein Kunststoffgehäuse war langsam, anfällig für Fehlausrichtung und kostspielig aufgrund der manuellen Arbeit.

Lösung: Das Unternehmen entschied sich für Formteile einfügen . Präzisionsbaute Messingstifte wurden vorgeformt und dann automatisch in eine Multi-Cavity-Form gebracht. Der geschmolzene Flüssigkeitskristallpolymer (LCP), der für seine hervorragenden elektrischen Isolationseigenschaften, die dimensionale Stabilität und die Hochtemperaturwiderstand ausgewählt wurde, wurde dann um die Stifte injiziert.

Ergebnis: Dieser Prozess ermöglichte die Schaffung von Hunderttausenden hochkonsistenten, langlebigen und genau ausgerichteten USB-C-Steckverbindern pro Tag. Das starke mechanische Schloss zwischen dem LCP und den knurrigen Merkmalen auf den Messingstiften sorgte dafür, dass eine außergewöhnliche Auszugsfestigkeit und langfristige Zuverlässigkeit. Die Beseitigung des manuellen Pin -Insertion reduzierte die Herstellungskosten und die Montagezeit erheblich und verbesserte die Gesamtqualität und Miniaturisierung des Steckers.

Overmolding: Elektrowerkzeuggriffe

Herausforderung: Ein führendes Elektrowerkzeugunternehmen zielte darauf ab, die Ergonomie, den Griff und den Nutzerkomfort seiner kabellosen Übungen zu verbessern. Die vorhandenen Griffe, die ausschließlich aus starken Bauchmuskeln hergestellt wurden, wurden rutschig, als die Hände verschwitzt oder ölig waren, was zu Nutzernermüdung und potenziellen Sicherheitsproblemen führte. Das Hinzufügen eines separaten Gummigriffs war ein zusätzlicher Baugruppenschritt und führte manchmal zu einem Klebstoffausfall im Laufe der Zeit.

Lösung: Der Hersteller implementiert überlieben Verwenden eines Zwei-Schuss-Injektionsformprozesses. Zunächst wurde der strukturelle Griffkörper aus einem langlebigen, starren ABS -Kunststoff geformt. Dieses starren "Substrat" wurde dann innerhalb derselben Formmaschine in einen zweiten Hohlraum gedreht. Hier wurde ein weiches, elastomeres thermoplastisches Vulkanizat (TPV) über bestimmte Bereiche des ABS-Griffs injiziert und bildete einen komfortablen, rutschfesten Griff.

Ergebnis: Die überlasteten Griffe boten einen überlegenen Griff, erheblich verbesserten Benutzerkomfort und verbesserte Sicherheit, insbesondere in anspruchsvollen Arbeitsumgebungen. Die chemische und mechanische Bindung zwischen ABS und TPV sorgte für eine hervorragende Haftung und verhinderte auch nach längerer starker Verwendung eine Delaminierung. Diese integrierte Lösung beseitigte die Notwendigkeit separater Grip -Montage, optimierte den Herstellungsprozess und senkte die Gesamtproduktionskosten und lieferte gleichzeitig ein Premium -Benutzererlebnis.

Co-Molding (Multi-Shot-Formstück): Automobil-Innenkomponenten

Herausforderung: Ein Automobillieferant versuchte, eine ausgeklügelte Autotür-Panelkomponente zu erstellen, die mehrere Funktionen und Ästhetik integrierte, einschließlich einer harten strukturellen Basis, einer Soft-Touch-Armlehne und unterschiedlichen farbigen Tasten für Fenstersteuerungen. Traditionell beinhaltete dies das Formten mehrerer getrennter Teile und das Zusammenbau anschließend, was zu komplexen Versorgungsketten, potenziellen Ausstattungsproblemen und höheren Arbeitskosten führte.

Lösung: Der Lieferant nahm a an Co-Molding (Multi-Shot-Formstück) Verarbeiten Sie mit einer speziellen Drei-Schuss-Injektionsformmaschine.

-

Schuss 1: Ein starres, mit Glas gefülltes Polypropylen (PP) wurde injiziert, um das strukturelle Rückgrat der Türplatte und die Basis für die Tasten zu bilden.

-

Schuss 2: Ein thermoplastisches Soft-Touch-Polyurethan (TPU) wurde in festgelegte Bereiche injiziert, um die bequeme Armlehnenoberfläche und andere ergonomische Zonen zu erzeugen.

-

Schuss 3: Eine kontrastierende, farbige UV-stabilisierte ABS wurde injiziert, um die unterschiedlichen Fenstersteuertasten direkt auf die starre PP-Basis zu bilden.

Ergebnis: Dieser fortschrittliche Co-Molding-Ansatz ermöglichte die Produktion einer hoch integrierten, multi-materiellen Türkomponente in einem einzigen, kontinuierlichen Prozess. Es erreichte eine überlegene ästhetische Qualität mit nahtlosen Übergängen zwischen Materialien und Farben und gewährte dauerhafte mechanische und chemische Bindungen. Die signifikante Verringerung der Teilzahl und Eliminierung mehrerer Montageschritte führte zu erheblichen Kosteneinsparungen, einer verringerten logistischen Komplexität und einer verbesserten Gesamtqualität und -konsistenz für das Automobilgespräch.

Formteile einfügen Excels bei der Einbeziehung von vorgeformten, häufig nicht plastischen Komponenten in einen plastischen Teil, vor allem, um die strukturelle Integrität, die elektrische Leitfähigkeit zu verbessern oder spezifische funktionelle Merkmale bereitzustellen. Es ist die Anlaufstelle für langlebige, integrierte Komponenten wie elektronische Anschlüsse oder verstärkte Zahnräder.

Overmolding Insbesondere bei der Anwendung weicherer Materialien auf ein starres Kunststoffsubstrat leuchtet die Produktergonomie, Ästhetik und Benutzerinteraktion. Von Soft-Touch-Grips an Elektrowerkzeugen bis hin zu integrierten Dichtungen auf elektronischen Geräten erhöht es Komfort, Sicherheit und Funktionalität.

Co-Molding (Multi-Shot-Formstück) repräsentiert den Höhepunkt der multi-materiellen Integration in einen einzelnen Formzyklus. Es bietet eine beispiellose Designfreiheit, um komplexe Teile mit mehreren Farben, unterschiedlichen Steifheit und komplizierten integrierten Funktionen zu erstellen, wodurch die gesamten Montagelinien häufig in der Produktion mit hoher Volumen beseitigt werden.

Letztendlich hängt die Wahl zwischen diesen leistungsstarken Injektionsformprozessen von einer sorgfältigen Bewertung der spezifischen Bedürfnisse Ihres Projekts ab:

-

Welche Materialien kombinieren Sie und wie sind ihre Eigenschaften?

-

Welche Konstruktionskomplexität und funktionale Integration sind erforderlich?

-

Was ist Ihr projiziertes Produktionsvolumen?

-

Was sind Ihre Budgetbeschränkungen, sowohl im Voraus als auch propartner?

-

Was sind die kritischen Leistung und ästhetischen Anforderungen des Endprodukts?

Immer noch verwirrt, was zu wählen ist, kontaktieren Sie uns einfach unter uns bei https://www.imtecmould.com/contact/ .