Injektion:

In der Injektionsstufe wird das Material - häufig aus Kunststoff bei den meisten Injektionsformprozessen - zuerst in ein erhitztes Fass gefüttert, wo es geschmolzen und in eine Flüssigkeit verwandelt wird. Das Material wird dann durch eine Düse in den Formhohlraum gedrückt, wobei ein Schrauben- oder Kolbenmechanismus mit hohem Druck ausübt. Der Hochdruck stellt sicher, dass das geschmolzene Material vollständig in jedes Detail der Form fließt und es vollständig ausfüllt.

Die Geschwindigkeit und der Druck, bei dem das Material injiziert wird, sind wichtige Faktoren, die die Qualität des fertigen Teils beeinflussen, da zu wenig Druck zu einer unvollständigen Schimmelpilzfüllung führen kann, während zu viel Druck Defekte wie Blitz oder Verzerrungen verursachen kann. Sobald das Material den Hohlraum füllt, kann die Form zur Kühlphase fortfahren.

Kühlung:

Die Kühlstufe ist entscheidend, da sie die endgültige Form, Festigkeit und Erscheinung des geformten Teils bestimmt. Nachdem die Form mit dem geschmolzenen Material gefüllt ist, braucht sie Zeit, um abzukühlen und zu verfestigen, bevor das Teil ausgeworfen werden kann. Die Kühlzeit variiert je nach mehreren Faktoren:

Materialtyp: Unterschiedliche Materialien haben unterschiedliche Kühlraten. Zum Beispiel kühlen Thermoplastika wie Polyethylen schneller als Thermosets wie Phenolharze. Materialien mit höherer thermischer Leitfähigkeit kühlen auch schneller ab.

Teildicke: Dickere Teile dauern länger, um abzukühlen, da die Wärme weiter von der Mitte des Teils zur äußeren Oberfläche wandern muss. Dünnere Teile werden schneller abkühlen.

Schimmelpilzdesign: Die Form selbst spielt eine große Rolle. Formen mit besserer Wärmeübertragung (z.

Kühlrate: Zu schnell das Abkühlen kann interne Belastungen im Material verursachen, was zu Problemen wie Rissen oder Schrumpfungen führt. Andererseits kann das Kühlen zu langsam zu längeren Zykluszeiten führen und die Effizienz verringern.

Es ist ein empfindliches Gleichgewicht, da die ordnungsgemäße Kühlung sicherstellt, dass das Teil seine Abmessungen enthält und sich nicht verzieht oder verformt. Hersteller verwenden in der Regel eine Kühlkurve, um den Prozess zu optimieren und die Produktionszeiten zu minimieren und gleichzeitig qualitativ hochwertige Ergebnisse zu gewährleisten.

Schimmelpilze

In der Bühne geht es darum, das Teil sicher und reibungslos zu veröffentlichen, nachdem er abgekühlt und verfestigt wurde. So funktioniert es:

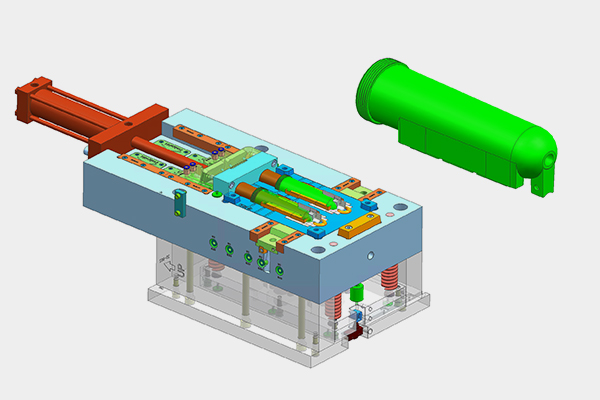

Schimmelpilzöffnung: Sobald das Teil ausreichend abgekühlt ist, werden die beiden Hälften der Form (Kern und Hohlraum) getrennt. Dies geschieht durch den Öffnungsmechanismus der Form, der je nach Art der Injektionsformmaschine durch hydraulische, pneumatische oder mechanische Systeme angetrieben werden könnte.

Ejektionsmechanismus: Die meisten Formen sind mit einem Ejektorsystem ausgestattet (häufig mit Ejektorstiften), das das Teil aus der Form herausholt. Diese Stifte befinden sich normalerweise in der beweglichen Hälfte der Form. Wenn sich die Form öffnet, drücken die Auswerferstifte oder andere Mechanismen gegen das Teil, um ihn herauszudrücken. Das Design der Ejektorstifte ist entscheidend, um schädliche oder komplexe Teile zu vermeiden, da sie das Teil auf eine Weise vorantreiben müssen, die keine Verformung oder Markierungen verursacht.

Überlegungen zur Schimmeldesign: Die Form muss mit spezifischen Merkmalen ausgelegt sein, z. Wenn ein Teil eine komplizierte Geometrie oder Unterschnitte aufweist (Merkmale, die nicht direkt aus einer Form freigesetzt werden können), kann die Form Seitenaktionen, Lifter oder Schieberegler enthalten, damit der Teil ohne Beschädigung ausgeworfen werden kann.

TEIL -Handhabung: Sobald ausgeworfen wird, kann das Teil je nach Komplexität und Größe des Teils automatisch mit Roboterarmen oder manuell entfernt werden. Zu diesem Zeitpunkt kann der Teil für sekundäre Operationen wie Trimmen oder Montage bereit sein.

Auswurf

Die Ausstoßstufe ist der letzte Schritt, in dem das Teil nach dem Abkühlen und verfestigt aus der Form entfernt wird. Hier kommt das Design- und Ausschläge der Form wirklich ins Spiel, um sicherzustellen, dass die Rolle sicher und effizient freigegeben wird. Hier ist ein genauerer Blick:

Ejektorstifte: Der häufigste Ausschleudermechanismus umfasst Ejektorstifte, bei denen es sich um kleine Stangen handelt, die in der Form positioniert sind. Wenn sich die Form öffnet, drücken sich diese Stifte gegen das Teil und zwingen es aus dem Hohlraum. Die Stifte sind sorgfältig positioniert, um zu vermeiden, dass Markierungen oder Schäden das Teil beschädigen.

Auswurfplatten: Einige Formen verwenden eine Ausstoßplatte, die den gesamten Teil aus der Form nach vorne bewegt. Dies wird häufig für größere oder komplexere Teile verwendet, die mehr Kraft oder eine andere Art von Push -Mechanismus erfordern.

Luftausstoß: In einigen Fällen kann Druckluft verwendet werden, um Teile aus der Form zu entfernen. Dies ist besonders nützlich für kleinere Teile oder Teile mit dünnen Wänden, die nicht viel Kraft zum Auswerfen erfordern. Die Luft hilft dabei, das Teil herauszuschieben und das Risiko eines Schadens zu verringern.

Komplexe Teilformen: Für Teile mit Unterschnitten oder komplizierten Formen können Ejektorsysteme komplizierter sein. Merkmale wie Seitenaktionen, Lifter oder Objektträger werden verwendet, um Teile so aus der Form zu bewegen, dass sie nicht beschädigt werden. Diese zusätzlichen Merkmale helfen bei Teilen, die aufgrund ihrer Geometrie nicht direkt in einer geraden Linie ausgeworfen werden können.

Überlegungen zum Schimmelpilzverschleiß: Mit der Zeit können sich die Auswerferstifte und andere Ausschläge aufgrund der beteiligten Kräfte abnutzen. Regelmäßige Wartung und ordnungsgemäße Schimmelpilzdesign helfen, den Verschleiß zu minimieren und sicherzustellen, dass der Prozess reibungslos und effizient bleibt.

Nachdem das Teil ausgeworfen wurde, kann es nach Nachbearbeitungsschritten wie dem Trimmen von überschüssigem Material, der Reinigung oder der Baugruppe abhängig von seiner beabsichtigten Verwendung durchlaufen.