3D -Druck in der AuZumobilindustrie: Revolutionierung der Automobilherstellung

Einführung: Die Verschiebung der Fertigung des Fertigung

Haben Sie jemals angehaltenAnwesend um darüber nachzudenken, was es braucht, um ein modernes Auto zu bauen? Es ist eine Symphonie des Stempelns, Schweißens, Casting und Bearbeitung - Verfahren, die seit über einem Jahrhundert der Branchenstandard sind. Sie sind zuverlässig, aber sie sind auch langsam, teuer in der Einrichtung und von Natur aus restriktiv, wenn es um Design geht.

Aber die Automobilwelt befindet sich an einem entscheidenden Wendepunkt. Mit unerbittlichen Anforderungen an konfrontiert Leichtere Fahrzeuge, schnellere Entwicklungszyklen und hyper-kustomierte Ausgaben Traditionelle Fertigungsmethoden beginnen zu sputtern.

Eingeben 3D -Druck , oder wie die Ingenieure es nennen, Additive Manufacturing (AM) .

Es geht nicht nur darum, Plastikschmuckstücke zu drucken. AM verwandelt sich von einem ordentlichen Prototyping -Trick in eine beeindruckende Produktionstechnologie, die die Zukunft der Mobilität aktiv beeinflusst. In der anspruchsvollen, hohen Welt der Automobilherstellung ist der 3D-Druck keine "schöne" Option mehr-es wird schnell zu einem Must-Have-Vorteil .

In diesem Artikel wird untersucht, wie der 3D -Druck die Autohersteller dazu beiträgt, alles neu zu definieren, von der einfachen Schablone auf dem Werksboden bis zum komplexen Metallteil tief in Ihrem Motor und enthüllt die wahre Kraft hinter dieser Fertigungsrevolution.

Was ist 3D -Druck? (Eine schnelle Grundierung)

Bevor wir darüber sprechen, wie der 3D -Druck den nächsten BMW oder Ford baut, stellen wir sicher, dass wir alle auf derselben Seite über die Technologie selbst sind.

Der grundlegende Unterschied: additive vs. subtraktive

Stellen Sie sich die traditionelle Automobilherstellung vor (Bearbeitung, Mahlen) als Subtraktive Fertigung . Sie beginnen mit einem großen Materialblock (einem Billet) und schneiden, bohren oder schnitzen alles, was Sie nicht will, bis du mit dem letzten Teil zurückbleibst. Es ist effektiv, aber es schafft eine massive Menge an Abfall.

3D -Druck, conversely, is Additive Manufacturing. Es ist buchstäblich das Gegenteil. Sie beginnen mit nichts und bauen das Teil auf, Schicht für mikroskopische Schicht, genau dort, wo das Material benötigt wird, basierend auf einem digitalen 3D -Modell. Dieser Ansatz "nur die Verwendung dessen, was Sie brauchen" ist die Quelle vieler seiner revolutionären Vorteile, insbesondere in Bezug auf Kosten und materielle Effizienz.

Gemeinsame 3D -Druckprozesse in Automobile verwendet

Der Begriff "3D -Druck" deckt eine Familie von Technologien ab, und die Automobilindustrie verwendet mehrere wichtige Akteure, je nachdem, ob sie einen schnellen plastischen Prototyp oder eine strukturelle Metallkomponente benötigen:

| Prozess -Akronym | Vollständiger Name | Materieller Fokus | Wie es funktioniert (das Gist) | Am besten für Automobile ... |

| FDM | Modellierung der Ablagerung | Thermoplastik (Polymere) | Schmilzt und extrudiert ein Kunststofffilament und baut Schicht für Schicht wie eine sehr präzise heiße Klebstoffpistole. | Schnelle, kostengünstige Prototypen und einfache Jigs/Vorrichtungen. |

| SLA | Stereolithographie | Photopolymerharze | Verwendet einen Laser, um flüssiges Harz in ein festes Objekt zu heilen. Bekannt für hohe Details und glatte Oberflächen. | Hochgenaue Prototyping, komplizierte Designmodelle. |

| Sls | Selektives Lasersintern | Nylonpulver (Polymere) | Verwendet einen leistungsstarken Laser, um feine Pulverpartikel mit Schicht für Schicht zu verschmelzen. Hervorragende Stärke. | Funktionelle Prototypen und Endverbrauchsteile (z. B. HLK-Kanäle, Innenausstattung). |

| MJF | Multi Jet Fusion (HP) | Nylonpulver (Polymere) | Verwendet ein Agent-Jettierungssystem in Kombination mit einer Heizlampe, um schnell Pulverschichten zu verschmelzen. Bekannt für Geschwindigkeit und Volumen. | Werkzeug, niedrig bis mittel-Volumen-Endnutzungsteile (z. B. benutzerdefinierte Lüftungsschlitze, Flüssigkeitsreservoire). |

| DMLs | Direkter Metalllasersintern | Metallpulver (Aluminium, Stahl, Titan) | Ähnlich wie SLS, verwendet aber einen leistungsstarken Laser, um feine Metallpulver vollständig zu schmelzen und zu verschmelzen. | Strukturkomponenten, Motorteile, Hochleistungswerkzeug. |

MATERIALIEN: Womit drucken wir?

Die heute verfügbaren Materialien haben die Tür für den 3D -Druck in ernsthaften Automobilanwendungen wirklich geöffnet.

-

Polymere (Plastik): Über den grundlegenden Plastik hinaus sprechen wir über Industriequalität, flammretardante Nylons, Polycarbonate und spezielle Harze, die der in einem Fahrzeug erforderlichen Wärme, Vibration und UV-Exposition standhalten können.

-

Verbundwerkstoffe: Dies sind Polymere, die am häufigsten mit Fasern verstärkt sind Kohlefaser . Diese Materialien sind entscheidend für das Erreichen leicht Ziele, die die Stärke der Metalle mit einem Bruchteil des Gewichts bieten - perfekt für Batteriezustände von Elektrofahrzeugen und aerodynamische Spoiler.

-

Metalle: Der Game-Changer. Mithilfe von Technologien wie DMLs können Hersteller Aluminiumlegierungen (ideal für Wärmeableitungen), Edelstahl und Titan für missionskritische Teile wie Auspuffkomponenten, spezialisierte Klammern oder sogar bestimmte Motorelemente drucken.

Mit diesem Grundsatz können wir jetzt schätzen Warum Autounternehmen investieren stark in diese Technologie - es geht nicht nur um Geschwindigkeit, sondern auch um die materielle Möglichkeiten und die Designfreiheit Das Metall und das Verbundwerk erlauben.

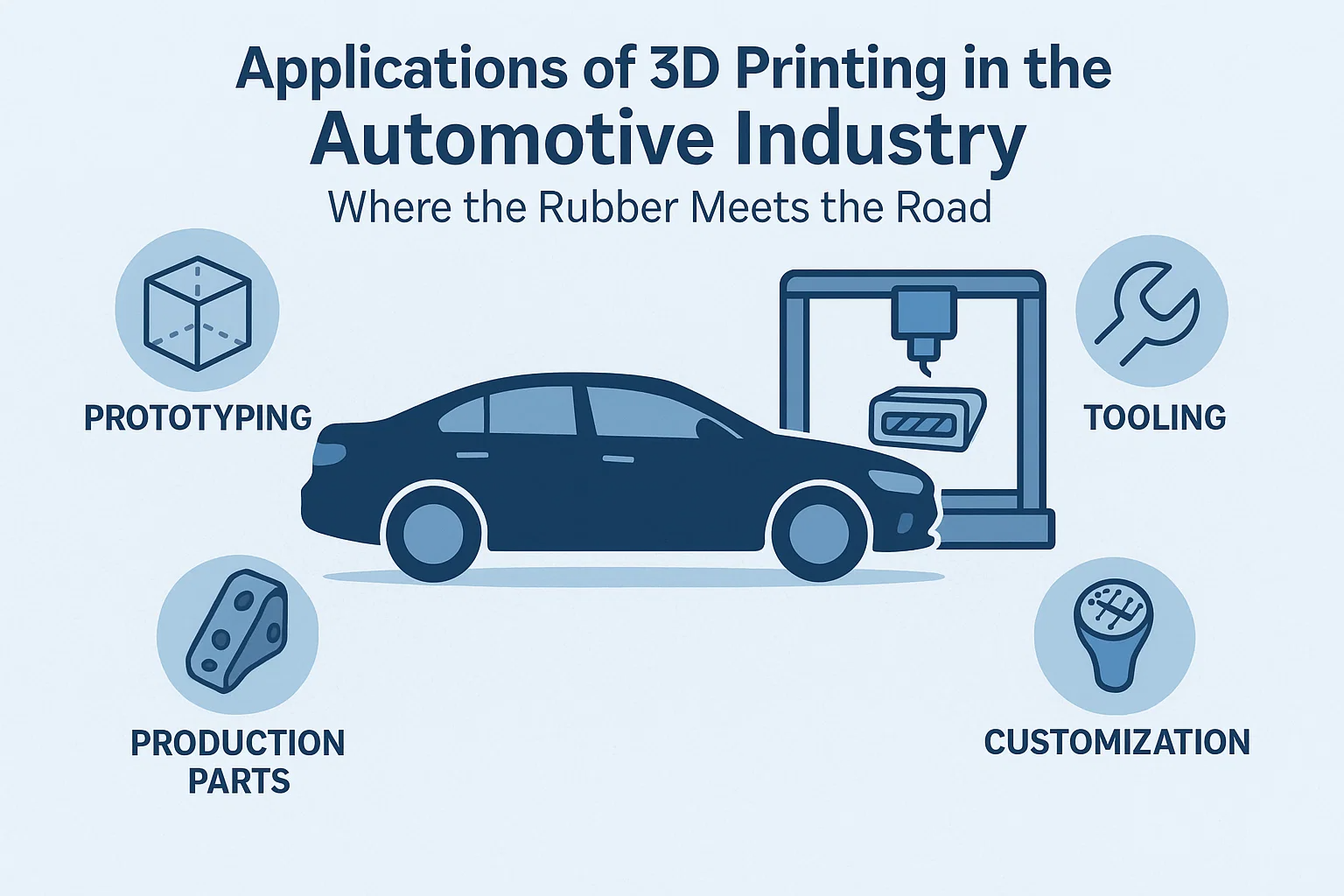

Anwendungen des 3D -Drucks in der Automobilindustrie: Wo der Gummi auf die Straße trifft

Die wahre Kraft des 3D -Drucks liegt nicht nur in seiner Fähigkeit, Dinge für Schicht für Schicht zu bauen, sondern auch in seiner schiere Vielseitigkeit Über den gesamten Produktlebenszyklus - von der frühesten Skizze bis zum letzten Ersatzteil, Jahrzehnte später. Für die Automobilindustrie ist AM eine Multi-Tool, die fünf Kernbereiche behandelt:

1. Prototyping: Beschleunigen des Designrennens

Dies ist die OG -Anwendung, der Grund, warum 3D -Drucker zum ersten Mal die F & E -Labors für Automobile eingegeben haben.

-

Schneller und kostengünstiger Prototyping: Stellen Sie sich vor, ein Designer kreiert ein neues Luftentlüftungsdesign. Das Erstellen einer physischen Version erforderte traditionell das Senden der CAD -Datei an eine Maschinenwerkstatt, das Einrichten von Formen oder Werkzeugen und Wartezeiten oder sogar Wochen. Mit einem modernen industriellen 3D -Drucker (wie einem SLA- oder MJF -System) kann dieser Ingenieur einen physikalisch genauen, funktionalen Prototyp auf ihrem Schreibtisch haben über Nacht .

-

Schnelle Iteration: Diese Beschleunigung bedeutet, dass Ingenieure testen können mehr Entwürfe. Anstatt nur zwei Designoptionen für einen komplexen Verteiler zu testen, können sie zehn testen. Mängel werden früher entdeckt, Design -Iterationen sind schneller, und die Zeit, die für die Verringerung eines endgültigen Designs benötigt wird, wird dramatisch reduziert - und die entscheidenden Wochen aus dem Produktentwicklungszyklus enthält.

-

Beispiele: Autohersteller drucken regelmäßig ästhetische Modelle von Armaturenbrettern, windtunnelfertige aerodynamische Komponenten und sogar funktionelle, tragende Teile für frühe Testmaultiere.

2. Werkzeugwerk: Die geheime Effizienzwaffe

Während Prototypen die Schlagzeilen bekommen, druckte 3D gedruckt Werkzeug, Jigs und Vorrichtungen sind die ruhigen Helden, die die Effizienz der Montagelinie verändern. Dies sind keine Teile, die gehen hinein das Auto, sondern die benutzerdefinierten Hilfsmittel verwendet zu bauen das Auto.

-

Anpassung und Ergonomie: Die Montagelinie ist voller sich wiederholender, präziser Aufgaben. Mit dem 3D-Druck können Techniker schnell leichte, benutzerdefinierte Tools (wie Bohranleitungen, Ausrichtungsgeschäfte oder Sensormontiervorrichtungen) erstellen, die genau auf die Konturen eines bestimmten Automodells oder sogar für die Hand eines bestimmten Mitarbeiters zugeschnitten sind.

-

Kosten- und Zeiteinsparungen: Warum Tausende von Dollar und Wochen ausgeben, um ein Metallprüfmessgerät zu bearbeiten, der nur für einen begrenzten Produktionslauf verwendet wird? Eine 3D -gedruckte Polymerversion, die oft mit Kohlefaser (wie Nylon 12 CF) verstärkt wird, kann einen Bruchteil kosten und an einem Tag gedruckt werden, was zu enormen Verringerung der Overhead und Ausfallzeiten führt.

3. Produktionsteile: Umzug nach Endverwendung

Dies ist die aufregendste Grenze. Es ist die Verschiebung von "3D -Druck einen Prototyp" to "3D -Druck einen Teil, der im Auto versendet."

-

Fahrzeuge mit niedrigem Volumen und Leistung: Für Sportwagen, Hypercars oder Elektrofahrzeuge mit begrenzten Produktionszahlen sind die Kosten für herkömmliche Werkzeuge unerschwinglich. Der 3D-Druck bietet eine Möglichkeit, hochkomplexe Hochleistungs-Teile (wie Titan-Auspuffspitzen, spezielle Kühlkanäle oder komplexe Metallhalterungen) zu erstellen, ohne in Multi-Millionen-Dollar-Formen zu investieren.

-

Die Kraft der Teilkonsolidierung: Dies ist ein wichtiger technischer Einblick. Traditionelle Baugruppen benötigen möglicherweise sechs verschiedene Stempel-, Schweiß- oder Gussstücke. 3D -Druck, insbesondere Metal AM (DMLs) ein einzelner, geometrisch komplexer Teil . Dies verkürzt die Montagezeit, senkt die Teilzahl (und die Bestandskomplexität) und führt häufig zu einer stärkeren, leichteren Komponente.

-

Beispiele: General Motors umfasst jetzt über hundert 3D-gedruckte Endverbrauchskomponenten in neuen Fahrzeugen wie dem Cadillac Celestiq, die von kosmetischer Ausstattung bis hin zu Strukturklammern reichen.

4. Anpassung und Personalisierung: Die Erfahrung "Mein Auto"

Der Markt bewegt sich von "Massenproduktion" und zu "Massen-schützt". 3D -Druck ist der Motor dieser Verschiebung.

-

Einzigartige Innenelemente: Möchten Sie, dass Ihr Name in die Armaturenbrettverkleidung geätzt wird, oder ein bestimmtes Grafikmuster am Schaltknopf? 3D -Druck macht es wirtschaftlich machbar. Autohersteller können einen Katalog von Hunderten von personalisierten Optionen anbieten, ohne große Bestände zu leisten, um sie zu drucken auf Anfrage .

-

Aftermarket und Zubehör: Enthusiasten und Tuner verwenden 3D -Druck, um benutzerdefinierte Lufteinlässe, modifizierte Außenkörperelemente oder Reittiere für Aftermarket -Messgeräte zu erstellen - eine traditionelle Massenproduktion der Personalisierung kann nicht berühren.

5. Ersatzteile und Reparatur: Digital Lagerung

Für ältere oder niedrigvolumige Modelle ist das Ersatzteile-Inventar ein wirtschaftlicher Albtraum. Hersteller müssen die Nachfrage erraten, extra produzieren und jahrelang aufbewahren.

-

On-Demand Digital Inventory: Die Lösung ist die digitales Lagerhaus . Anstelle eines physischen Regals voller staubbedeckter Teile speichern die Autohersteller die digitale CAD-Datei. Wenn ein seltener Teil benötigt wird-zeichnet eine bestimmte Plastikkappe für einen 20-jährigen Klassiker-laden sie einfach die Datei herunter und drucken sie auf den nächsten Industriedrucker.

-

Erhaltung des Kfz -Erbes: Dies ist entscheidend für die Wiederherstellung von Klassiker. Zum Beispiel verwendet Porsche den 3D-Druck, um ultralreiche Metallteile für ihre ikonischen Vintage-Modelle zu liefern, um sicherzustellen, dass diese Fahrzeuge auf der Straße bleiben, ohne teure, jahrzehntelange Werkzeuge nachzubilden.

Teil III: Das geschäftliche Imperativ - Warum additive Fertigung für das zukünftige Auto von wesentlicher Bedeutung ist

Wenn der vorherige Abschnitt die weit verbreitete Anwendung des 3D -Drucks erläuterte, bleibt die Frage für jeden Exekutive und jeden Ingenieur: Warum eine strategische Veränderung aushalten, um es zu übernehmen? Die Antwort liegt in fünf leistungsstarken, messbaren Geschäftsvorteilen, die die Wirtschaft der Automobilproduktion grundlegend verformt.

1. Die Kraft der Leichtigkeit und Leistung

Das Streben nach niedrigerem Fahrzeuggewicht - leicht - Ist kein abstraktes Ziel; Es handelt sich um ein kritisches Mandat, das von der Nachfrage nach höherer Leistung und dem existenziellen Bedarf an größerem Batteriebereich in Elektrofahrzeugen (EVs) betrieben wird. Der 3D -Druck bietet eine konkurrenzlose Lösung:

-

Generatives Design: Im Gegensatz zur herkömmlichen Fertigung, die durch die Einschränkungen von Formen und Bearbeitung begrenzt ist, kann die additive Herstellung (AM) Designs mitbringen Generatives Design Software zum Leben. Ein Ingenieur gibt die Lastanforderungen und räumliche Einschränkungen ein, und AI-gesteuerte Software entwirft das Teil nur das erforderliche minimale Material.

-

Komplexe interne Strukturen: Dieser Prozess führt zu organischen, gitterartigen Geometrien-die nicht zugaste oder maschinelle Strukturen-die gleiche oder überlegene Festigkeit liefern und gleichzeitig die Teilmasse um bis zu 50%reduziert.

-

Leistungssteigerungen: Bei EVs übersetzt sich jedes Kilogramm direkt in Meilen der verlängerten Reichweite. Für Hochleistungs- und Motorsportfahrzeuge bedeuten leichtere Komponenten überlegene Beweglichkeit, einen besseren Kraftstoffverbrauch und einen Wettbewerbsvorteil auf der Strecke. Bugatti beispielsweise hat ein 3D-gedruckter Titanbremssättel, der fast das Hälfte des Gewichts seines Aluminiumvorgängers hatte, fast die Hälfte des Aluminium-Vorgängers.

2. Zeit-zu-Markt: Beschleunigte Iteration

In einem sich schnell verändernden Markt, auf dem in weniger als fünf Jahren ein neues EV -Modell veraltet werden kann, ist die Geschwindigkeit von größter Bedeutung. Der 3D -Druck bricht die traditionelle Produktentwicklungszeitleiste zusammen.

-

Schnelles Prototyping: Die Fähigkeit, einen funktionalen Prototyp mit hohem Fidelity in Stunden oder Tagen, anstatt Wochen oder Monate für herkömmliche Werkzeuge (Formen, Stanze) zu drucken, ist ein Spielveränderer. Auf diese Weise können Ingenieure Dutzende von Design -Iterationen für kritische Komponenten durchführen, von Lufteinlässen bis hin zu Innenkonsolen, was zu einem überlegenen Endprodukt führt.

-

Werkzeuglose Produktion: Durch die Entfernung des zeitintensiven und kostspieligen Schritts zur Erstellung von Formen und Werkzeugen reduziert 3D-Druck die Entwicklungszyklus. Entwurfsänderungen, die einst Monate des Wiederauftauchens dauerten, können jetzt über Nacht durch einfaches Aktualisieren einer digitalen CAD-Datei implementiert werden.

3. Lieferkette Agilität und digitales Inventar

Die Schwachstellen einer globalen, zentralisierten Lieferkette waren in jüngsten Krisen schmerzlich freigelegt. Die additive Fertigung bietet einen Weg zu einer größeren Belastbarkeit und einer erheblichen Reduzierung der Betriebskosten.

-

On-Demand-Herstellung: Automobilunternehmen können physische Lagerhäuser von Ersatzteilen durch ein ersetzen digitales Inventar . Anstatt jahrzehntelang Tausende von Legacy- oder Teilen mit niedrigem Volumen zu lagern, speichern sie eine sichere CAD-Datei und drucken das Teil in einer örtlichen Einrichtung oder sogar in einem Händler, nur wenn ein Kunde sie benötigt.

-

Reduzierte Inventarkosten: Diese Verschiebung beseitigt immense Lager-, Versand- und Veralterungskosten. Für Klassiker -Auto -Abteilungen stellt dies sicher, dass seltene Teile immer reproduziert werden können, ohne sich auf einen wirtschaftlich unerschwinglichen Produktionslauf einzulassen.

-

Lokale Produktion: Die Technologie erleichtert die dezentrale, lokalisierte Produktion, isolierte Hersteller von geopolitischen Störungen und hohen grenzüberschreitenden Versandkosten.

4. Anpassung als Kernfunktion

Die Massenproduktion ist seit langem der Feind der Personalisierung. 3D-Druck umdreht diese Dynamik und macht die Anpassung auch für Hersteller von Hochvolumen zu einer wirtschaftlichen Realität.

-

Massenanpassung: Für Luxusmarken und Fahrzeuge für Sonderausgaben können einzigartige Trimmstücke, Dashboard -Komponenten und personalisiertes Zubehör in kleinem Maßstab gedruckt werden, ohne dass die unerschwinglichen Kosten für benutzerdefinierte Werkzeuge entstehen.

-

Ergonomie und Effizienz: Auf der Fabrik können hochspezialisierte Schablonen, Armaturen und ergonomische AIDS für bestimmte Linien oder sogar einzelne Arbeitnehmer benutzerdefiniert werden, wodurch die Fertigungseffizienz drastisch verbessert und das Risiko menschlicher Fehler verringert wird.

5. Teilkonsolidierung und Einfachheit der Assemblierung

Eine traditionelle Baugruppe umfasst häufig Dutzende diskreter Stücke - Nastelemente, Klammern, Kanäle -, die separat hergestellt und mit Arbeit und Komplexität zusammengestellt werden müssen.

-

Integrierte Komponenten: Die additive Fertigung kann zehn oder komplexere, ineinandergreifende Teile in eine einzelne kohärente Komponente konsolidieren. Dies macht den Teil nicht nur stärker und leichter (durch Beseitigung von Befestigungen), sondern vereinfacht auch den Montageprozess drastisch, die Arbeitskosten senkt und potenzielle Ausfallpunkte minimiert.

Teil IV: Der Beweis liegt im Teil-Fallstudien und Produktionsvolumen

Die strategischen Vorteile der additiven Fertigung sind nicht mehr theoretisch. Die innovativsten Autohersteller haben sich weit über Prototypen hinausgezogen und 3D-gedruckte Komponenten direkt in ihre Produktionslinien und Hochleistungsfahrzeuge integriert.

Hier sind die endgültigen Fallstudien, die die Verschiebung der Branche validieren:

1. Der Hochleistungs-Pionier: Bugatti

Die Arbeit von Bugatti stellt den Höhepunkt der Kombination von generativem Design mit Metall -Additive -Fertigung dar, um extreme Leistungsprobleme zu lösen.

-

Die Komponente: Ein 8-Kolben-Monobloc Titanbremssattel (für den Chiron Hypercar).

-

Die Technologie: Selektives Laserschmelzen (SLM) der Hochleistungs-Titanlegierung, Ti6al4v.

-

Die Wirkung: Der 3D -gedruckte Bremssattel wiegt gerade 2,9 kg , eine Gewichtsreduzierung von 40% im Vergleich zur herkömmlich hergestellten Aluminiumversion (4,9 kg). Kritisch erreichte es diese Gewichtsreduzierung bei der Aufrechterhaltung einer Zugfestigkeit von und die strengsten Tests bestehen, einschließlich Stopps von . Dies war die größte funktionelle Titankomponente, die zum Zeitpunkt ihrer Entwicklung jemals für eine Automobilanwendung gedruckt wurde.

2. Der Volumenleiter: die BMW -Gruppe

BMW ist wohl der fortschrittlichste Hersteller von Massenmarkt in Bezug auf die Integration von AM im gesamten Betrieb-von F & E bis zu Endprodukt- und Fabrikbodenoptimierung.

-

Die Produktionsskala: Die BMW -Gruppe produziert jetzt vorbei 400.000 3D -gedruckte Teile pro Jahr über sein globales Produktionsnetzwerk.

-

Endverwendungsbeispiele: BMW hat gedruckte Komponenten in verschiedene Modelle integriert, darunter:

-

Dachhalterungen: Bei Fahrzeugen wie dem BMW i8 wurden maßgeschneiderte, ladenoptimierte Polymerklammern verwendet, um leichte Kohlefaser-Verstärkungs-Kunststoffdächer (CFRP) zu sichern.

-

Benutzerdefinierte Greifer und Jigs: Auf der Montagelinie für seine M-Serie-CFK-Dächer verwendet BMW massive, bionische (organisch strukturierte) Robotergreifer, die sind leichter als ihre Vorgänger. Mit dieser Gewichtspartierung kann der Autohersteller kleinere, energieeffizientere Roboter verwenden, wodurch die Kosten und der Energieverbrauch gesenkt werden.

-

-

Die digitale Fabrik: Durch die Festlegung seines dedizierten additiven Fertigungscampus entwickelt BMW das Wissen schnell und verbreitet das Wissen an Drucken von Werkzeugen, Jigs und Vorrichtungen in einer seiner globalen Anlagen und erreicht lokalisierte Belastbarkeit der Lieferkette auf Nachfrageketten.

3. Der Effizienz -Innovator: Ford Motor Company

Ford hat den 3D-Druck strategisch eingesetzt, um jährlich Millionen zu sparen, vor allem durch die Anwendung der Technologie auf hochwertige Bereiche auf der Fabrikboden und im Aftermarket.

-

Werkzeug- und Herstellungshilfen: In Pflanzen wie der Valencia -Übertragungsanlage hat das interne 3D -Drucklabor von Ford einen Katalog von über 5.000 druckbaren Teilen erstellt, in dem jährlich Zehntausende von gedruckten Fertigungshilfen und Ersatzteilen produziert werden. Diese benutzerdefinierten Tools - wie Check -Messgeräte, Bohranleitungen und benutzerdefinierte Clips - verbessern die Ergonomie der Arbeiter und reduzieren die Ausfallzeiten drastisch.

-

Der Kostenvorteil: Wenn eine kritische Assemblerlinie bricht, kann der Ersatz traditionell Wochen dauern und Tausende von Dollar kosten. Durch das Drucken des Teils in Stunden für einen Bruchteil der Kosten behält Ford eine beispiellose operative Kontinuität bei.

-

Aftermarket- und Legacy -Teile: Wie Porsche und andere wichtige OEMs digitalisiert Ford seinen Inventar an nicht mehr ersatztem Ersatzteilen und sorgt dafür, dass Eigentümer klassischer oder älterer Modelle immer einen funktionalen OEM-Spec-Ersatzteil auf Demand beziehen können.

4. Das zukünftige Fahrzeug: General Motors (GM)

GM zeigt, wie generatives Design und 3D -Druck zusammenarbeiten, um Teile zu produzieren, die die strukturelle Integrität und Gewichtsreduzierung neu definieren.

-

Die Komponente: A Generativ gestaltete Sitzhalterung (in Zusammenarbeit mit Autodesk produziert).

-

Die Wirkung: GMs New Bracket Design konsolidiert Acht verschiedene traditionelle Komponenten hinein a single, complex 3D printed piece. The resulting part was leichter und stärker als die ursprüngliche Montage. Diese Integration von Funktion und Struktur ist das klarste Signal, dass der 3D -Druck nicht nur ein Ersatzprozess, sondern eine grundlegende Redesignphilosophie für das gesamte Fahrzeug ist.

Die drei Säulen der additiven Zukunft

Die Integration des 3D -Drucks schafft drei große Paradigmenverschiebungen, die die Automobillandschaft für das nächste Jahrhundert definieren:

1. Die Massenanpassung imperativ

Die traditionelle Fertigung ist ein Modell der Massenproduktion - das Tooling ist für Millionen identischer Teile ausgelegt. Die additive Fertigung ermöglicht jedoch Massenanpassung . Für High-End-Luxus- oder Performance-Fahrzeuge bedeutet dies, dass einzigartige, fahreroptimierte Komponenten (benutzerdefinierte Lenkräder, Sitzhalterungen) nach Bedarf hergestellt werden können. Für Verbraucher öffnet es die Tür für personalisierte Trimm-, Abzeichen- und Innenelemente, ohne exorbitante Kosten zu entstehen.

2. Der Vorteil des Elektrofahrzeugs (EV)

Elektrofahrzeuge profitieren überproportional von der Gewichtsreduzierung. Die Effizienz eines EV ist direkt an seine Masse gebunden. Durch die Ermöglichung der Erstellung komplexer, bionischer Strukturen und Konsolidierung mehrerer Komponenten in eine (wie bei GM) ist der 3D -Druck das effektivste Werkzeug zur Reduzierung des Fahrzeuggewichts und dadurch Erweiterung des Batteriebereichs und Reduzierung des Gesamtmaterialverbrauchs.

3. Die digitale Lieferkette und Belastbarkeit

Das ultimative Ziel ist das digitales Inventar . Anstatt jahrzehntelang Tausende von physischen Ersatzteilen zu lagern, können die Hersteller die digitale Datei (den CAD -Blaupause) speichern. Wenn ein Teil benötigt wird-ob es sich um ein Werkzeug auf der Montagelinie oder eine Ersatzkomponente für ein 20-jähriges Fahrzeug handelt-kann dies in wenigen Stunden lokal, überall auf der Welt, gedruckt werden. Diese Verschiebung beseitigt die Lagerkosten, verkürzt die Versandzeiten drastisch und bietet beispiellose Belastbarkeit gegen globale Störungen der Lieferkette.

Abschlussausblick

Die Automobilindustrie bewegt sich zu einem hoch dezentralen, digital gesteuerten Produktionsmodell. Jeder Teil unterliegt der Frage: Ist diese Komponente besser hergestellt oder additiv?

Da die 3D -Drucktechnologien weiterhin Geschwindigkeit, Materialvielfalt und Skala erhöhen, wird die Antwort zunehmend letzteres sein. Diese Technologie wird nicht nur Autos verbessern. Es wird neu definieren, wie und wo sie gebaut werden, und eine Era der Produktion, die schneller, leichter, stärker und von Natur aus nachhaltiger ist.