Was ist Schimmelpilzstruktur und wie es funktioniert?

Schimmelpilzstruktur, auch als Oberflächenbeschaffung bezeichnet, bezieht sich auf die absichtliche Modifikation der Hohlraumoberfläche einer Injektionsfoderm, um ein spezifisches, gemustertes Finish auf den endgültigen plastischen Teil zu übertragen. In diesem Prozess geht es um mehr als nur Ästhetik. Es ist eine Design- und technische Entscheidung, die sich auf das Erscheinungsbild und die Leistung eines Produkts auswirkt.

Das Grundprinzip ist unkompliziert: Die Oberfläche des plastischen Teils ist eine genaue Nachbildung der Innenoberfläche der Foderm. Durch die Veränderung der Stahlhöhle der Form können wir eine unglaubliche Vielzahl von Texturen erreichen, von hohen Gloss-Oberflächen bis hin zu matten Oberflächen und komplexen Mustern.

Der Prozess umfasst typischerweise folgende Schritte:

-

Schimmelpilzvorbereitung : Die Form wird zuerst auf die endgültige Geometrie des Teils bearbeitet. Die Oberfläche wird dann akribisch gereinigt und vorbereitet, um eine gleichmäßige Texturierung zu gewährleisten.

-

Texturanwendung : Am häufigsten ein spezialisierter Prozess Chemische Ätzen or Lasergravur , wird verwendet, um das gewünschte Muster zu erstellen. Die chemische Ätzung verwendet Säure, um ein Muster auf dem Stahl aufzulösen und zu erzeugen, während die Lasergravur einen hochfokussierten Laserstrahl verwendet, um das Material mit extremer Präzision zu schmelzen oder zu schmelzen.

-

Injektionsformung : Geschmolzener Kunststoff wird unter hohem Druck in den strukturierten Formhöhlen injiziert. Der Hochdruck stellt sicher, dass der Kunststoff jedes mikroskopische Detail der Textur füllt.

-

Replikation : Wenn sich der Kunststoff abkühlt und sich verfestigt, passt es perfekt an die strukturierte Oberfläche der Form.

-

Auswurf : Der fertige Teil, der jetzt eine makellose Kopie der Textur der Form trägt, wird ausgeworfen.

Überblick über die Vorteile

Die strategische Verwendung von Schimmelpilztextur bietet eine breite Palette von Vorteilen, die über die einfache Ästhetik hinausgehen:

-

Ästhetische Verbesserung : Texturen können ein Premium -Erscheinungsbild schaffen, das Produkte teurer und langlebiger machen. Sie können auch eine Marke oder Produktlinie unterscheiden.

-

Verbesserte Funktionalität : Texturen können einen besseren Griff (z. B. auf Werkzeughandles oder medizinischen Geräten), den Blendung auf glänzenden Oberflächen (z. B. auf Armaturenbrettplatten oder elektronischen Häusern) reduzieren und das taktile Feedback verbessern.

-

Unvollkommenheiten verstecken : Eine strukturierte Oberfläche eignet sich hervorragend zum Verbergen kleiner Kratzer, Abnutzungen und anderer kosmetischer Defekte, die während des Herstellungs- oder Handlingsprozesses auftreten können. Es kann auch dazu beitragen, Flusslinien, Waschbecken oder andere Formfehler zu verbergen.

-

Erhöhte Haltbarkeit : Einige Texturen können Kratzer und Verschleißfestigkeit verbessern und die Lebensdauer des Produkts verlängern.

-

Hilfsmittel : In einigen Fällen kann eine sorgfältig ausgewählte Textur beim Demolding helfen, indem das Vakuumsiegel zwischen dem Teil und der Form, insbesondere auf großen, flachen Oberflächen, brechen.

Arten von Injektionsformstrukturen

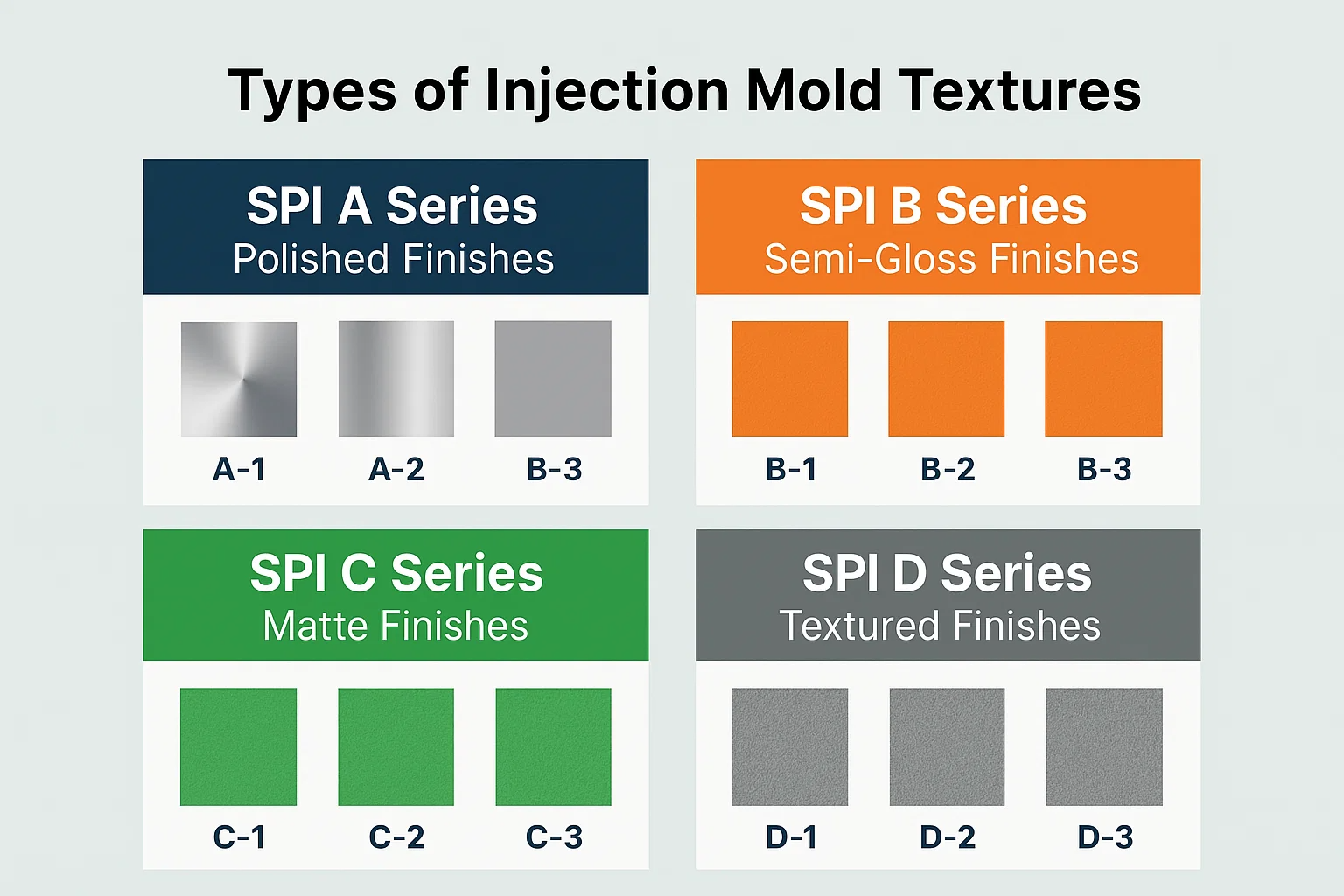

Die Welt der Injektionsformtexturen ist groß, ist jedoch weitgehend durch ein System, das von der Gesellschaft der Kunststoffindustrie (SPI) entwickelt wurde, weitgehend standardisiert. Das Verständnis dieser Standards ist entscheidend, um das genaue Finish für einen Teil anzugeben.

SPI (Society of the Plastics Industry) Endstandards

Das SPI-System kategorisiert die Oberflächen basierend auf der Methode, mit der sie erreicht werden, und ihr daraus Ergebnisierendes Erscheinungsbild, von einer hochpolierten, spiegelähnlichen Oberfläche bis zu einer stumpfen, matten Textur. Die Standards sind in vier Hauptgruppen (A, B, C und D) mit jeweils drei Untergrades unterteilt.

-

SPI-A-Serie (polierte Oberflächen) Dies sind die glattesten und reflektierendsten Oberflächen, die durch Polieren der Form mit Diamantpulver erreicht werden. Sie sind ideal für Anwendungen, die eine hohe Klarheit, einen Glanz oder einen Spiegelfinish erfordern.

-

A-1 : Das höchstmögliche Finish, poliert mit einem 3-Micron-Diamantfan. Es ist ein echtes optisches Finish, das für Linsen, Spiegel und transparente Teile verwendet wird.

-

A-2 : Poliert mit einem 6-Mikron-Diamantfan. Bietet einen hohen Glanz, der für Unterhaltungselektronikgehäuse und klare Plastikprodukte üblich ist.

-

A-3 : Poliert mit einem 15-Mikron-Diamantfan. Immer noch sehr glänzend, verwendet für eine Vielzahl von Teilen, in denen eine hochwertige, reflektierende Oberfläche erwünscht ist.

-

-

SPI-B-Serie (Semi-Gloss-Oberflächen) Diese Oberflächen werden durch Polieren mit feinem Körner -Sandpapier erzeugt, was zu einer etwas weniger reflektierenden Oberfläche als die A -Serie führt. Sie haben einen guten Glanz, sind aber nicht spiegelartig.

-

B-1 : Poliert mit einem 400-Körnchen-Stein. Dies ist ein sehr häufiges Finish und bietet einen halbglossen Glanz an Teilen wie Gerätegehäusen und medizinischen Geräten.

-

B-2 : Poliert mit einem 320-Körnchen-Stein. Ein etwas weniger verfeinertes halbglosses Finish.

-

B-3 : Poliert mit einem 220-Körnchen-Stein. Bietet eine gute, nicht reflektierende Oberfläche.

-

-

SPI-C-Serie (matte Oberflächen) Dies sind nicht glänzende, matte Oberflächen, die durch Steinwerk erzeugt werden. Sie eignen sich hervorragend zum Reduzieren des Blendung und werden häufig an Teilen verwendet, die häufig behandelt werden müssen.

-

C-1 : Mauswandig mit einem 220-Körnchen-Stein, der eine einheitliche matte Textur anbietet.

-

C-2 : Moneworked mit einem 180-kennenden Stein. Ein leicht koareres mattes Finish.

-

C-3 : Mauswandig mit einem 150-Körnchen-Stein. Der grobste der matten endet.

-

-

SPI-D-Serie (stumpfe/strukturierte Oberflächen) Die D -Serie -Oberflächen sind die langweiligsten, die durch Mediensprengungen erreicht werden. Dieser Prozess verwendet winzige Glas- oder Sandpartikel, um eine strukturierte, nicht reflektierende Oberfläche zu erzeugen.

-

D-1 : Mit einer Glasperle #11 gesprengt. Die feinsten der gesprengten Texturen und ein sehr einheitliches, langweiliges Finish.

-

D-2 : Mit #12 Glasperle gesprengt. Ein etwas strukturierteres, langweiliges Finish.

-

D-3 : Mit einer #240 Sandexplosion gesprengt. Das grobe SPI -Finish, der verwendet wird, wenn maximales Matt und ein taktiles Gefühl erforderlich ist.

-

Texturierungstechniken

Jenseits der SPI -Standards, die hauptsächlich die definieren result , Es gibt verschiedene Techniken Wird verwendet, um Textur auf eine Form anzuwenden.

-

Chemische Ätzen : Dies ist die traditionellste Methode. Die Form der Form ist mit einer photosensitiven Maske überzogen, und ein fotografisches Negativ des gewünschten Texturmusters wird darüber platziert. Die Form wird dann UV -Licht ausgesetzt, das die Maske in den entmaskierten Bereichen verhärtet. Anschließend wird eine Säurelösung auf "Ätze" aufgetragen oder am freiliegenden Stahl weggefressen, wodurch die Textur erzeugt wird.

-

Vorteile : Kann komplizierte, detaillierte und tiefe Texturen erstellen; Geeignet für große Oberflächen.

-

Einschränkungen : Weniger präzise als Laser, kann schwierig sein, die Einheitlichkeit der Tiefe zu kontrollieren, und verwendet harte Chemikalien.

-

-

Lasergravur : Eine moderne und sehr präzise Methode, bei der ein fokussierter Laserstrahl ein Texturmuster direkt auf die Oberfläche der Form verbrennt oder abblättert.

-

Vorteile : Extrem präzise, ermöglicht komplexe geometrische Muster, Logos und Mikrotexturen; Es werden keine Chemikalien verwendet.

-

Einschränkungen : Kann für sehr große Oberflächen langsamer sein, kann teurer sein als chemische Ätzen.

-

-

Mechanische Texturierung : Diese Technik umfasst die Verwendung von Werkzeugen, um die Textur physisch zu erstellen. Dies kann ein Schleifstrahl (wie in der SPI -D -Serie) oder die Verwendung von speziellen Schneidwerkzeugen umfassen. Es wird oft für einfachere, einheitlichere Texturen verwendet.

-

Andere Techniken :

-

EDM (Elektrische Entladungsbearbeitung) : Verwendet eine Elektrode, um eine Entladung zu erzeugen, die die Oberfläche der Form untergräbt und eine einzigartige "funkelnde" Textur erzeugt.

-

Mediensprengung : Ein allgemeinerer Begriff für das Sprengen mit verschiedenen Medien (z. B. Glasperlen, Walnussschalen), um eine gewünschte matte oder strukturierte Oberfläche zu erreichen.

-

Faktoren, die die Auswahl der Textur beeinflussen

Die Auswahl der richtigen Schimmelpilzstruktur für einen Teil ist eine kritische Entscheidung, die Ästhetik, Funktionalität und Herstellungsbeschränkungen in Einklang bringt. Der Auswahlprozess ist selten ein Ansatz mit einer Größe und hängt stark von drei Schlüsselfaktoren ab: dem Material des Teils, seinem Design und seinen endgültigen Anwendungsanforderungen.

Materialkompatibilität

Die Art des Kunststoffs, der im Injektionsformprozess verwendet wird, ist eine primäre Überlegung. Verschiedene Materialien reagieren unterschiedlich auf Texturierung, und einige halten die Textur besser als andere.

-

Polypropylen (PP) und Polyethylen (PE) : Dies sind weiche, halbkristalline Kunststoffe, die eine gründliche Textur schwierig sein können. Sie neigen dazu, während des Formens aus der Textur zu "fließen", was zu einem weniger definierten Finish führen kann. Vergrösere Texturen sind in diesen Materialien im Allgemeinen effektiver.

-

Acrylnitril Butadiene Styrol (ABS) : ABS ist ein ausgezeichnetes Material für die Texturierung. Seine amorphe Struktur und gute Flusseigenschaften ermöglichen es ihm, selbst feine Details zu erfassen, was sie zu einer beliebten Wahl für Teile mit komplizierten Texturen wie Unterhaltungselektronikgehäusen macht.

-

Polycarbonat (PC) : PC ist ein weiteres Material, das Textur gut hält, insbesondere für matte Oberflächen. Die hohe Verarbeitungstemperatur erfordert jedoch eine sorgfältige Auslegung und Verarbeitung von Schimmelpilzen, um Spannungsmarken zu vermeiden.

-

Hochdichte Polyethylen (HDPE) : Ähnlich wie PP kann HDPE schwer zu texturen sein. Die Textur kann weniger scharf erscheinen und kann leicht glänzend oder wachsartig aussehen.

Teildesign

Die Geometrie des Teils selbst hat erhebliche Auswirkungen auf die Anwendung und Qualität der Textur.

-

Entwurfswinkel : Ein Draft -Winkel ist die leichte Verjüngung, die in einen Teil eingebaut ist, um ein leichter Ausstoß aus der Form zu ermöglichen. Texturen, insbesondere tiefere, können die Reibung zwischen dem Teil und der Schimmelpilzwand erhöhen. Um Demolding -Probleme zu verhindern, sollte der Draft -Winkel für Teile mit strukturierten Oberflächen erhöht werden. Eine gute Faustregel ist, mindestens 1 Grad Entwurf für alle 0,001 Zoll Texturtiefe hinzuzufügen.

-

Radien und Ecken : Texturen können in Bereichen mit kleinen Radien oder scharfen Ecken ausgewaschen oder ungleichmäßig erscheinen. Es ist häufig erforderlich, einen glatten, nicht strukturierten Radius anzugeben, um einen sauberen Übergang zu gewährleisten.

-

Gleichmäßigkeit : Es ist entscheidend, die Teilungslinie und potenzielle Schimmelpilzabschlüsse bei der Texturierung zu berücksichtigen. Die Textur muss gleichmäßig über die gesamte Oberfläche aufgetragen werden, um sichtbare Inkonsistenzen zu vermeiden.

Anwendungsanforderungen

Die Endverwendung des Produkts bestimmt, ob die Textur die Ästhetik, die Funktionalität oder die beides Priorität haben sollte.

-

Ästhetische Überlegungen : Muss der Teil luxuriös, robust oder schlank aussehen? Ein hochglanziger SPI A-1 Finish könnte perfekt für ein transparentes Objektiv sein, während eine Geldstrafe SPI B-2 or C-1 Das matte Finish wäre ideal für eine Dashboard -Komponente, um die Blendung zu verringern.

-

Funktionale Anforderungen :

-

Grip : Für Produkte wie Werkzeuggriffe, medizinische Instrumente oder Sportartikel, eine tiefere, taktile Textur (wie eine Spi d Finish) ist wichtig, um einen sicheren Griff zu bieten und einen Schlupf zu verhindern.

-

Tragen Sie Widerstand und Verstecken von Kratzern : Eine strukturierte Oberfläche ist natürlich verzeihender als eine polierte. Ein Produkt, das stark genutzt wird, z. B. ein Gartenwerkzeug oder ein Stück Gepäck, profitiert von einer robusten Textur, die kleinere Kratzer und Abriebe verbergen kann.

-

Blendung reduzieren : Für Komponenten im Innenraum eines Autos oder im Fernseher ist ein mattes Finish von entscheidender Bedeutung, um ablenkende Reflexionen zu beseitigen.

-

Anwendungen der Injektionsformstruktur

Die Vielseitigkeit der Injektionsformstruktur zeigt sich in ihrer weit verbreiteten Verwendung in unzähligen Branchen. Die Textur ist ein wichtiges Designelement.

Automobilindustrie

Der Automobilsektor ist ein wichtiger Benutzer von Formtexturen, vor allem sowohl für die ästhetische Anziehungskraft als auch für die funktionale Leistung.

-

Innenkomponenten : Texturen werden auf Dashboards, Türverkleidungen und Mittelkonsolen verwendet, um Blendung zu reduzieren und ein hochwertiges, nicht reflektierendes Finish zu schaffen. Die Textur macht diese Oberflächen auch langlebiger und resistenter gegen Kratzer aus dem täglichen Gebrauch. Eine feine bis mittlere matte Textur (SPI B- oder C -Serie) ist hier am häufigsten.

-

Außenkomponenten : Stoßfänger, Körperverschlüsse und Kühlergrillkomponenten verfügen häufig über Texturen, die Dings und Abriebsätzen widerstehen, und sind leichter zu pflegen als eine bemalte Oberfläche mit hohem Gloss.

Unterhaltungselektronik

Die Textur ist ein entscheidendes Element in der Unterhaltungselektronik, bei dem das taktile Gefühl eines Produkts ein großes Unterscheidungsmerkmal sein kann.

-

Mobiltelefonhüllen und Zubehör : Texturen auf Telefonkoffern bieten nicht nur einen besseren Griff, sondern verbergen auch Fingerabdrücke und kleinere Schrägungen.

-

Gerätegehäuse : Die Gehäuse für alles von Kaffeemaschinen bis hin zu Staubsauger verwenden Texturen, um eine langlebige, attraktive Oberfläche zu erstellen, die leicht zu reinigen ist.

Medizinprodukte

Im medizinischen Bereich handelt es sich bei der Textur nicht nur um Looks. Es geht um Sicherheit und Ergonomie.

-

Gerätegehäuse : Gehäuse für tragbare medizinische Geräte verwenden Texturen, um einen sicheren Griff zu bieten, was für Ärzte und Krankenschwestern unerlässlich ist. Die Textur kann auch dazu beitragen, Smudges und Fingerabdrücke in einer klinischen Umgebung zu verbergen.

-

Ergonomische Griffe : Spritzenklotz, chirurgische Instrumentengriffe und andere Handheld -Geräte verfügen über taktile Texturen, um ein Schlupf bei kritischen Verfahren zu verhindern.

Haushaltsprodukte

Von der Küche bis zur Garage gibt es überall, oft aus praktischen Gründen strukturierte Oberflächen.

-

Behälter und Speicher : Lebensmittelbehälter, Deckel und andere Plastiklagerungsprodukte haben häufig eine matte oder strukturierte Oberfläche, um zu verhindern, dass sie aus nassen Händen herausrutschen. Die Textur hilft auch dabei, Kratzer vom regelmäßigen Gebrauch zu maskieren.

-

Möbelkomponenten : Plastikstühle, Tische und andere Möbelartikel verwenden Texturen, um das Aussehen natürlicher Materialien wie Holzkorn nachzuahmen oder einfach ein ansprechenderes, nicht reflektierender Finish zu schaffen.

Vor- und Nachteile verschiedener Texturen

Durch die Auswahl einer Formstruktur beinhaltet die Auswahl einer Formstruktur einen Kompromiss. Das Verständnis der Vor- und Nachteile ist für eine fundierte Entscheidung von wesentlicher Bedeutung.

Vorteile

-

Verbesserte Ästhetik : Eine gut gestaltete Textur kann den wahrgenommenen Wert eines Produkts erhöhen und ihm ein Prämiengefühl verleihen.

-

Verbesserter Griff : Texturen fügen Reibung hinzu, erleichtern Produkte leichter zu handhaben und weniger anfällig für das Ausrutschen.

-

Reduzierter Glanz und Glanz : Matte Texturen reduzieren die Lichtreflexion effektiv, was eine kritische Sicherheits- und Komfortmerkmale in Automobil- und Elektronikanwendungen darstellt.

-

Kratzerfestigkeit : Strukturierte Oberflächen sind von Natur aus langlebiger und besser bei kleinen Kratzern und Verschleiß als glatte, polierte Oberflächen.

-

Unvollkommenheiten verstecken : Die Textur kann kleinere Formfehler wie Spülenspuren, Flusslinien und Schweißlinien verbergen, die in einem glänzenden Teil sehr sichtbar sein können.

Nachteile

-

Erhöhte Kosten : Der Prozess der Texturierung einer Form ist ein zusätzlicher Schritt im Herstellungsprozess und erfordert spezielle Geräte und Fachkenntnisse. Dies trägt zu den Gesamtkosten für die Werkzeuge bei.

-

Längere Zykluszeiten : In einigen Fällen können tiefere Texturen die benötigte Kühlzeit geringfügig erhöhen, bevor ein Teil sicher ausgeworfen werden kann, was den Gesamtinjektionsformzyklus möglicherweise verlängern kann.

-

Potenzial für Spülenspuren : Sehr tiefe oder abrupte Texturänderungen an dicken Teilen können manchmal einen Teil anfälliger für die Spülenspuren machen, die geringfügige Depressionen auf der Oberfläche sind.

-

Demolding Herausforderungen : Wie bereits erwähnt, erhöhen Texturen die Reibung zwischen dem Teil und der Form. Ohne angemessene Draft -Winkel kann dies zu Demolding -Problemen führen, z.

Der Prozess des Hinzufügens von Textur zu Injektionsformen

Das Hinzufügen von Textur zu einer Injektionsform ist ein präzisionsgetriebenes Fahrzeug, das sorgfältige Planung und Ausführung erfordert. Es ist ein mehrstufiges Verfahren, das die Lücke zwischen digitalem Design und physischer Fertigung überbrückt.

Konstruktionsüberlegungen

Der Texturierungsprozess beginnt lange vor der Herstellung der Form während der Produktdesignphase.

-

Texturzuordnung : Der Designer gibt den genauen Ort und die Art der Textur im 3D -CAD -Modell an. Dies beinhaltet das "Zuordnen" des Texturmusters auf die Oberflächen des Teils.

-

CAD/CAM -Integration : Die digitalen Texturdaten werden dann in die computergestützte Herstellungssoftware (CAM) integriert, die die Texturmaschine (z. B. einen Laserstecher) leitet, um das Muster mit Millimeter-Präzision anzuwenden.

Schimmelpilzvorbereitung

Sobald die Formkomponenten bearbeitet sind, müssen sie sorgfältig zur Texturierung vorbereitet werden.

-

Oberflächenvorbereitung : Die Schimmelpilzhöhlenflächen werden auf ein hohes Finish (typischerweise SPI A-3 oder B-1) poliert, um sicherzustellen, dass die Textur einheitlich angewendet wird. Alle Kratzer oder Unvollkommenheiten auf der polierten Oberfläche sind auch nach der Texturierung sichtbar.

-

Maskierung : Für die chemische Radierung wird ein Resist oder eine Maske auf die Bereiche der Form aufgetragen, die glatt bleiben sollten, wie z. B. Absperrflächen, Kernstifte und tiefe Taschen. Dies schützt diese Bereiche vor der Säurelösung.

Texturausführung

Dies ist die kritischste Phase, in der die Textur physisch auf die Form angewendet wird.

-

Chemischer Ätzprozess : Die vorbereitete Form wird in ein Säurebad getaucht. Die Säure "isst" an den entmaskierten Oberflächen und erzeugt die gewünschte Texturtiefe und das gewünschte Muster. Der Prozess ist sorgfältig festgelegt, um die genaue Texturtiefe zu erreichen.

-

Lasergravurprozess : Die Form befindet sich in einer Lasergravurmaschine. Die Maschine verwendet die CAD -Daten, um einen Laserstrahl über die Schimmelpilzoberfläche genau abzufeuern, wodurch die Textur durch Ableiten oder Schmelzen des Stahls erzeugt wird.

Fehlerbehebung mit Texturfehlern

Selbst bei einem gut geplanten Prozess können manchmal Fehler auftreten. Das Erkennen dieser Probleme und ihrer Ursachen ist der Schlüssel zur erfolgreichen Texturanwendung.

Gemeinsame Mängel

-

Orangenschale : Dieser Defekt, der der Haut einer Orange ähnelt, tritt auf, wenn der Kunststoff die Textur nicht vollständig repliziert und eine raue, ungleiche Oberfläche hinterlässt.

-

Ungleichmäßige Textur : Dies geschieht, wenn die Textur des Teils inkonsistent ist und einige Bereiche ausgeprägter oder langweiliger als andere erscheinen.

-

Texturverlust : Die Textur scheint in bestimmten Bereichen des Teils, insbesondere in tiefen Hohlräumen oder in der Nähe des Tores, "ausgewaschen" oder nicht vorhanden zu sein.

Ursachen und Lösungen

-

Materielle Probleme : Inkonsistenter Materialfluss oder eine niedrige Schmelztemperatur kann verhindern, dass der Kunststoff die Texturdetails füllt. Lösung : Optimieren Sie die Injektionsformprozessparameter wie Schmelztemperatur und Einspritzgeschwindigkeit.

-

Prozessparameter : Eine unzureichende Klemmkraft oder ein niedriger Einspritzdruck kann zu einer schlechten Texturreplikation führen. Lösung : Erhöhen Sie den Einspritzdruck und halten Sie den Pack ein und halten Sie den Druck ein, um sicherzustellen, dass der Kunststoff in jedes Detail der Formoberfläche gedrückt wird.

-

Schimmelbehörde : Eine schmutzige oder schlecht gepflegte Form kann zu Texturfehlern führen. Verunreinigungen können das Texturmuster blockieren. Lösung : Regelmäßige Schimmelpilzreinigung und -wartung sind für konsistente Ergebnisse von wesentlicher Bedeutung.

Kostenüberlegungen für die Texturierung von Injektionsform

Die Entscheidung zur Textur einer Form ist nicht nur eine technische; Es hat erhebliche finanzielle Auswirkungen. Die Kosten für die Texturierung sind ein Faktor, der gegen die potenziellen Vorteile abgewogen werden muss, wie z. B. erweiterten Produktwert, verbesserte Funktionalität und reduzierte Nachproduktionsprozesse.

Faktoren, die die Kosten beeinflussen

-

Texturkomplexität : Je komplizierter oder detaillierter das Texturmuster, desto höher sind die Kosten. Einfache, einheitliche Texturen (wie die SPI-D-Serie) sind im Allgemeinen billiger als komplexe Multi-Muster-Designs oder solche, die mehrere Masken bei der chemischen Ätzen benötigen.

-

Schimmelpilzgröße : Die Oberfläche der strukturierten Form ist ein Hauptkosten -Treiber. Das Textieren einer großen Automobil -Armaturenbrettform kostet erheblich mehr als eine kleine elektronische Komponentenform.

-

Texturierungsmethode : Verschiedene Methoden haben unterschiedliche Kostenstrukturen.

-

Chemische Ätzen : Oft kostengünstiger für große, weniger komplexe Texturen.

-

Lasergravur : Obwohl teurer im Voraus, kann seine Präzision die Nacharbeit verringern und ist die einzige Option für einige komplexe Geometrien und Mikrotexturen.

-

Kosten-Nutzen-Analyse

Bevor Sie sich zu einer strukturierten Form verpflichten, ist eine gründliche Kosten-Nutzen-Analyse von wesentlicher Bedeutung.

-

Abwägung der Vorteile gegen die Kosten : Betrachten Sie den langfristigen Wert. Während das Texturing die anfänglichen Werkzeugkosten ergänzt, kann es die Notwendigkeit sekundärer Operationen wie Malerei, Pulverbeschichtung oder Padendruck beseitigen. Die zusätzliche ästhetische Attraktivität kann auch einen höheren Marktpreis für das Endprodukt aufweisen.

-

Reduzierte Nacharbeit : Durch Maskieren kleinerer Oberflächenmängel und Flussleitungen kann ein strukturiertes Finish die Anzahl der abgelehnten Teile verringern und auf lange Sicht Geld sparen.

Zukünftige Trends bei der Texturierung in den Injektionsform

Das Gebiet der Schimmelpilztexturierung entwickelt sich ständig weiter, was auf technologische Fortschritte und die Nachfrage nach anspruchsvolleren und funktionellen Produkten zurückzuführen ist.

Fortschritte in der Technologie

-

Mikrotexturing : Die moderne Lasertechnologie ermöglicht die Schaffung unglaublich feiner, mikroskalierender Texturen. Diese Texturen können verwendet werden, um die Lichtdiffusion zu kontrollieren, hydrophobe (wasserabrechnung) Oberflächen zu erzeugen oder sogar ein haptisches (berührungsbasiertes) Feedback-Erlebnis zu bieten.

-

Selbstheilende Texturen : Forscher untersuchen Wege, um Texturen zu erstellen, die sich von kleinen Kratzern reparieren können, eine Technologie, die die Haltbarkeit von Kunststoffteilen revolutionieren könnte.

-

Verwendung von KI im Texturdesign : Künstliche Intelligenz wird verwendet, um neue und komplexe Texturmuster zu erzeugen, die für bestimmte Materialien und funktionale Anforderungen optimiert sind, den Entwurfszyklus verkürzt und innovative neue Oberflächendesigns ermöglichen.

Abschluss

Injektionsformstruktur ist weit mehr als eine einfache ästhetische Wahl. Es ist ein wesentlicher Bestandteil des Produktdesign- und Herstellungsprozesses. Von den Standard-SPI-Oberflächen bis hin zu fortgeschrittenen lasergeschützten Mustern kann die richtige Textur die Funktionalität, Haltbarkeit und den wahrgenommenen Wert eines Produkts verbessern. Durch die sorgfältige Prüfung der Material-, Design- und Anwendungsanforderungen und durch das Verständnis der verfügbaren Techniken und deren damit verbundenen Kosten können Designer und Ingenieure das perfekte Oberflächenfinish auswählen, um ihre Produkte zum Leben zu erwecken.