Injektionsfodermungen und Überletzungen sind zwei grundlegende HerstellungsprozesseEinwesend die die Automobilindustrie revolutioniert haben. Diese Techniken sind wichtig, um eine Vielzahl von Komponenten zu erzeugen, von internen Kabinenteilen bis hin zu Hausgehäusen, mit hoher Präzision und Effizienz. Die Fähigkeit, komplexe Geometrien zu erstellen und mehrere Funktionen in einen einzelnen Teil zu integrieren, macht diese Prozesse für das moderne Fahrzeugdesign unverzichtbar.

Die Verwendung von inspritzgegossenen und übertriebenen Teilen in Fahrzeugen bietet erhebliche Voderteile. Sie ermöglichen Gewichtsreduzierung , was für die Verbesserung der Kraftstoffeffizienz und zur Ausweitung des Bereichs der Elektrofahrzeuge von entscheidender Bedeutung ist. Sie bieten unglaublich Designflexibilität , um die Erstellung komplizierter und ästhetisch ansprechender Komponenten zu ermöglichen. Darüber hinaus sind diese Prozesse kostengünstig Für die Produktion mit hoher Volumen helfen die Hersteller dabei, die anspruchsvollen Produktionspläne und Kontrollkosten zu erfüllen. Letztendlich tragen diese fodertschrittlichen Fertigungstechniken zum Gesamtrang bei Haltbarkeit, Sicherheit und Leistung von den heutigen Autos.

Was ist Injektionsfoderm?

Injection -Fodermteile sind ein sehr vielseitiges und weit verbreitetes Herstellungsprozess zum Herstellen von Teilen durch Injektion von geschmolzenem Material in eine Foderm. Es ist die Anlaufstelle zum Erstellen von Kunststoffkomponenten mit hoher Präzision, Wiederholbarkeit und in großen Volumina.

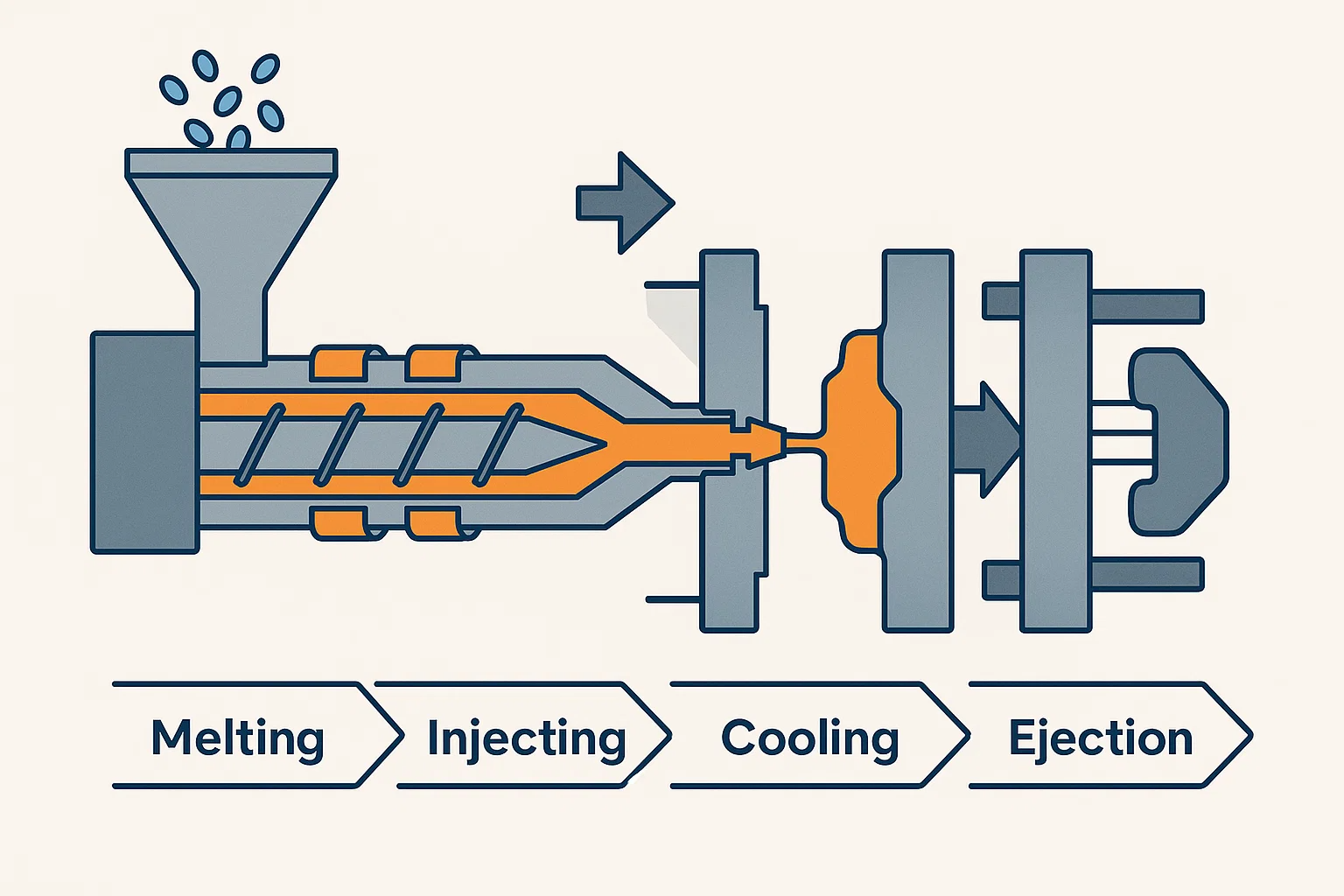

Wie es funktioniert: Schmelzen, Einspritzen, Kühlen und Auslösen

Der Prozess der Injektionsfodermung folgt einer präzisen und zyklischen Sequenz:

-

Materialvorbereitung: Plastische Pellets (oder Undere thermoplastische Materialien) werden von einem Trichter in einen erhitzten Fass gefüttert.

-

Schmelzen: Im Laufe des Laufs bewegt eine Hilfschraube die Pellets nach vorne, während sie in einen geschmolzenen ZustUnd erhitzt werden. Die Drehung und Reibung der Schraube tragen auch zur Erwärmung bei und stellt sicher, dass das Material eine gleichmäßige viskose Flüssigkeit ist.

-

Injektion: Der geschmolzene Kunststoff wird dann schnell unter hohem Druck in den Formhohlraum injiziert, der geschlossen wird. Dieser Druck sorgt dafür, dass das Material jedes komplizierte Detail der Form vollständig füllt.

-

Kühlung: Sobald der Hohlraum gefüllt ist, wird die Form an einer kontrollierten Temperatur gehalten, damit der Kunststoff abkühlt und verfestigt wird und die Form der Form annimmt.

-

Auswurf: Nachdem sich das Material verfestigt hat, wird die Form geöffnet und der fertige Teil wird von einer Reihe von Ejektorstiften ausgeworfen. Die Form schließt sich dann und der Zyklus wiederholt sich.

Arten von Injektionsformtechniken

Während das Grundprinzip gleich bleibt, wurden mehrere fortschrittliche Techniken entwickelt, um die spezifischen Anforderungen an die Automobilanforderungen zu erfüllen:

-

Gasunterstützte Injektionsformung: Diese Technik beinhaltet die Injektion eines inerten Gases (normalerweise Stickstoff) in die Formhöhle, nachdem der Kunststoff teilweise injiziert wurde. Die Gaskern Die dicken Abschnitte des Teils, reduzieren die Materialverwendung, minimieren die Spülenspuren und die Verbesserung der dimensionalen Stabilität. Dies ist besonders nützlich für Teile mit dicken Wandabschnitten wie Türgriffen und Lenkradrahmen.

-

Multikomponent (2K/3K) Injektionsformung: In diesem Prozess wird eine einzelne Maschine verwendet, um zwei oder mehr verschiedene Materialien oder Farben in dieselbe Form zu injizieren. Die Form dreht sich oder verschiebt sich, um den ersten Schuss für die Injektion des zweiten Materials zu positionieren. Diese Technik wird häufig für Teile mit starre und flexiblen Abschnitten verwendet, wie z.

-

In-Mold-Kennzeichnung (IML): Dieser Prozess integriert vor der Injektion ein vorgedrucktes Etikett oder dekorativer Film direkt in die Formhöhle. Der geschmolzene Kunststoff wird hinter das Etikett versunken, wodurch es dauerhaft mit dem Teil verschmilzt. Dies schafft eine dauerhafte, hochwertige Grafik, die gegen Kratzer und Verblassen resistent ist und sich perfekt für Armaturenbrettanzeigen und Konsolenplatten eignet.

Was ist Überlieben?

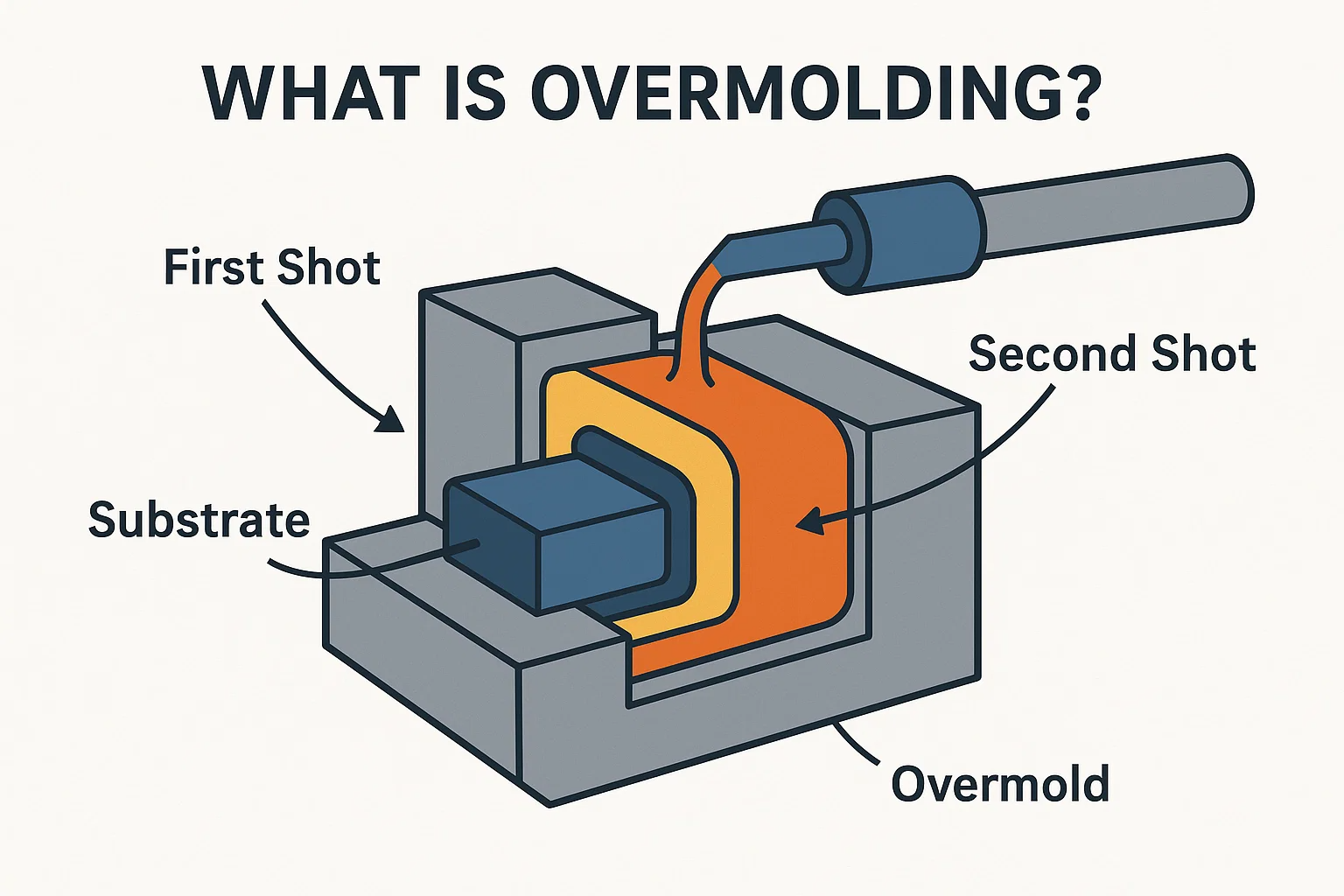

Overmolding ist ein spezielles Injektionsformprozess, das das Konzept von Multi-Materials-Teilen weiter weiter führt. Es beinhaltet das Formen eines Materials-typischerweise einen weichen, flexiblen Thermoplastik-über einen bereits bestehenden Teil oder ein Substrat, das normalerweise ein starres Kunststoff oder ein Metall ist. Dies erzeugt eine einzelne, integrierte Komponente mit den kombinierten Eigenschaften beider Materialien.

Wie es funktioniert: ein Material über ein anderes formen

Der Overmolding -Prozess baut auf dem grundlegenden Injektionsformzyklus auf:

-

Erster Schuss (Substrat): Eine starre Basiskomponente, die als Substrat bezeichnet wird, wird entweder durch einen vorherigen Injektionsformzyklus, einen Bearbeitungsverfahren oder als vorgefertigter Metallteil erzeugt.

-

Platzierung: Das fertige Substrat wird dann genau in eine zweite Formhöhle gegeben. Diese Form ist mit einem Raum um das Substrat ausgestattet, um das überlagte Material zu bilden.

-

Zweiter Schuss (übermold): Das zweite Material, das übermolde Material, wird in den leeren Raum der zweiten Form injiziert.

-

Bindung und Kühlung: Das geschmolzene Overmold -Material fließt über das Substrat und verbindet sich durch eine Kombination von mechanische Verriegelung and chemische Haftung . Während es abkühlt und festigt, werden die beiden Materialien zu einer dauerhaften Komponente.

Vorteile des Überlagens

Overmolding ist eine leistungsstarke Technik zur Integration mehrerer Funktionen in einen einzelnen Teil, weshalb es in der Automobilindustrie so wertvoll ist.

-

Verbesserter Griff und Ergonomie: Durch das Hinzufügen eines Soft-Touch-Materiales zu einer starren Oberfläche erzeugt Overmolding bequeme, rutschfeste Griffe für Lenkräder, Zahnradschieber und Türgriffe.

-

Verbesserte Ästhetik: Dieser Prozess ermöglicht die Erstellung von mehrfarbigen oder mehrstrukturierten Teilen, wodurch die Notwendigkeit des Malens und der Verbesserung der visuellen Anziehungskraft von Innenkomponenten beseitigt wird.

-

Funktionale Integration: Overmolding wird verwendet, um Dichtungen und Dichtungen direkt auf einem starren Gehäuse zu erzeugen, das eine integrierte, wasserdichte Barriere bereitstellt und die Notwendigkeit eines separaten Baugruppenschritts beseitigt. Es kann auch verwendet werden, um elektronische Komponenten zu isolieren oder Schwingungen zu dämpfen.

Unterschied zwischen Overmolding und Co-Injektionsform

Während beide Prozesse Multi-Materials-Teile erzeugen, tun sie dies unterschiedlich:

-

Overmolding ist ein sequentieller zweistufiger Prozess, bei dem das zweite Material über einen festen, bereits bestehenden Teil geformt wird. Dies ist ideal, um einer starren Basis eine weiche Schicht hinzuzufügen.

-

Co-Injektionsform (oder Zwei-Schuss-Formstück) ist ein einzelner kontinuierlicher Prozess auf einer Maschine. Es injiziert fast gleichzeitig zwei oder mehr Materialien in den gleichen Formhöhlen, wobei ein Material den Kern bildet und das andere die Haut bildet. Diese Technik wird häufig für Teile mit einem starken, starren Kern und einer weicheren, ästhetisch ansprechenden Außenschicht verwendet.

Materialien, die im Kfz -Injektionsform- und Überlagern verwendet werden

Die Auswahl des richtigen Materials ist ein kritischer Schritt in der Herstellung von Automobilien. Es diktiert die Leistung, Haltbarkeit, Gewicht und Kosten der Komponente. Eine Vielzahl von Kunststoffen und Elastomeren wird verwendet, von denen jeweils einzigartige Eigenschaften für bestimmte Anwendungen geeignet sind.

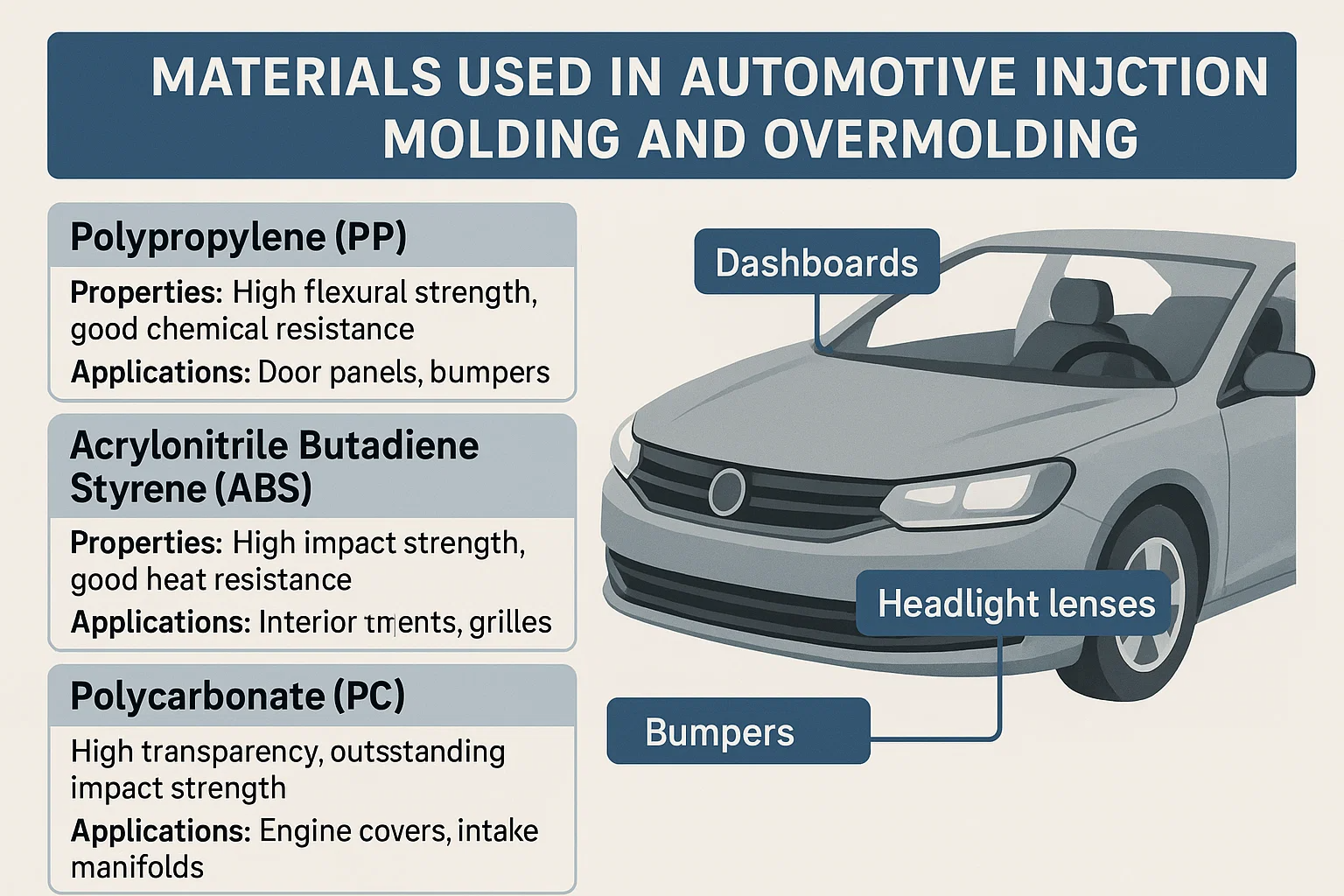

Gemeinsame Kunststoffe und ihre Automobilanwendungen

-

Polypropylen (Pp): Ein leichter, kostengünstiger Kunststoff mit hervorragendem chemischen Widerstand, wodurch er ideal für die Haushalts- und Innenanwendungen ist.

-

Eigenschaften: Hohe Biegefestigkeit, gute chemische Resistenz (gegen Säuren, Basen und Lösungsmittel) und Müdigkeitsresistenz.

-

Anwendungen: Dashboards, Türplatten, Stoßstangen, Flüssigkeitsbehälter und Batteriekoffer. Seine niedrige Dichte hilft bei der Gewichtsreduzierung der Fahrzeuge.

-

-

Acrylnitril Butadiene Styrol (ABS): Bekannt für sein Gleichgewicht zwischen Zähigkeit, Aufprallfestigkeit und ästhetischen Eigenschaften. ABS ist ein bevorzugtes Material für Innenkomponenten.

-

Eigenschaften: Stärke mit hoher Aufprall, guter Wärmebeständigkeit und hervorragende Verarbeitbarkeit für eine glatte Oberfläche.

-

Anwendungen: Innenausstattungskomponenten, Armaturenbretttafeln, Sicherheitsgurtgehäuse und Grillen. Es wird oft verwendet, wenn ein hochwertiges Finish erforderlich ist.

-

-

Polycarbonat (PC): Ein transparenter, hochfestem Kunststoff mit außergewöhnlicher Aufprallwiderstand. Es ist ein Premium -Material, das für Sicherheit und ästhetische Teile verwendet wird.

-

Eigenschaften: Hohe Transparenz, herausragende Schlagkraft und gute Wärmefestigkeit.

-

Anwendungen: Scheinwerferlinsen, Instrumentenpanel und Panorama -Schiebedach. Seine Klarheit und Zähigkeit machen es ideal zum Schutz von Beleuchtung und Displays.

-

-

Polyamid (PA) (Nylon): Bekannt für seine hohe Festigkeit, Steifheit und Wärmefestigkeit, insbesondere wenn er mit Glas gefüllt ist. Nylon ist ein Arbeitstier für Unter-Hut- und strukturelle Komponenten.

-

Eigenschaften: Hohe Zugfestigkeit, gute chemische Resistenz (gegen Öle und Brennstoffe) und ausgezeichnete thermische Stabilität.

-

Anwendungen: Motorabdeckungen, Ansaugkrümmer, Kühlsystemkomponenten und verschiedene Zahnräder und Buchsen.

-

-

Thermoplastisches Polyurethan (TPU): Ein flexibles, Soft-Touch-Material, das sich perfekt für überlastende Anwendungen eignet, bei denen Ergonomie und Gefühl wichtig sind.

-

Eigenschaften: Ausgezeichnete Elastizität, gute Abriebfestigkeit und ein weiches, gummiartiges Gefühl.

-

Anwendungen: Lenkradgriffe, Schaltknöpfe, Dichtungen und Drahtgurten. Seine Fähigkeit, auf starren Kunststoffen überlagert zu werden, verbessert den Komfort und die Funktion.

-

Materialauswahlkriterien für verschiedene Automobilteile

Bei der Auswahl des richtigen Materials geht es nicht nur um die Funktion eines Teils. Es beinhaltet eine komplexe Bewertung mehrerer Faktoren:

-

Leistungsanforderungen: Muss der Teil hohe Temperaturen, chemische Exposition oder Auswirkungen standhalten? Dies bestimmt den Basiskaststoff (z. B. Nylon zur Wärmefestigkeit).

-

Ästhetik und Gefühl: Ist eine Soft-Touch-, Hochglanz- oder strukturierte Oberfläche benötigt? Dies führt häufig zur Verwendung von ABS für glatte Oberflächen oder TPU für überlagte Griffe.

-

Gewichtsreduzierung: Für jedes Kilogramm Gewicht, das Gewicht spart, verbessert sich die Kraftstoffeffizienz eines Autos. Dies treibt die Verwendung von leichten Materialien wie PP gegenüber herkömmlichen Metallen vor.

-

Kosten: Die Kosten des Rohstoffs sind immer ein Faktor für die Hochvolumensautomotive-Produktion. PP und ABS sind im Allgemeinen kostengünstiger als PC- oder Spezialklassen von Nylon.

-

Verarbeitungsanforderungen: Das Material muss in der Lage sein, durch die gewählte Formtechnik ohne Abbau effizient verarbeitet zu werden.

Entwurfsüberlegungen für Automobilteile

Der Erfolg von inspritzgeformten und überlasteten Automobilteilen hängt von einem akribischen Entwurfsprozess ab. Ein gut gestalteter Teil ist nicht nur funktional, sondern auch hergestellt, langlebig und kostengünstig. Die Einhaltung grundlegender Entwurfsprinzipien ist entscheidend, um gemeinsame Probleme wie Verzerrungen, schwache Bindungen und kosmetische Defekte zu vermeiden.

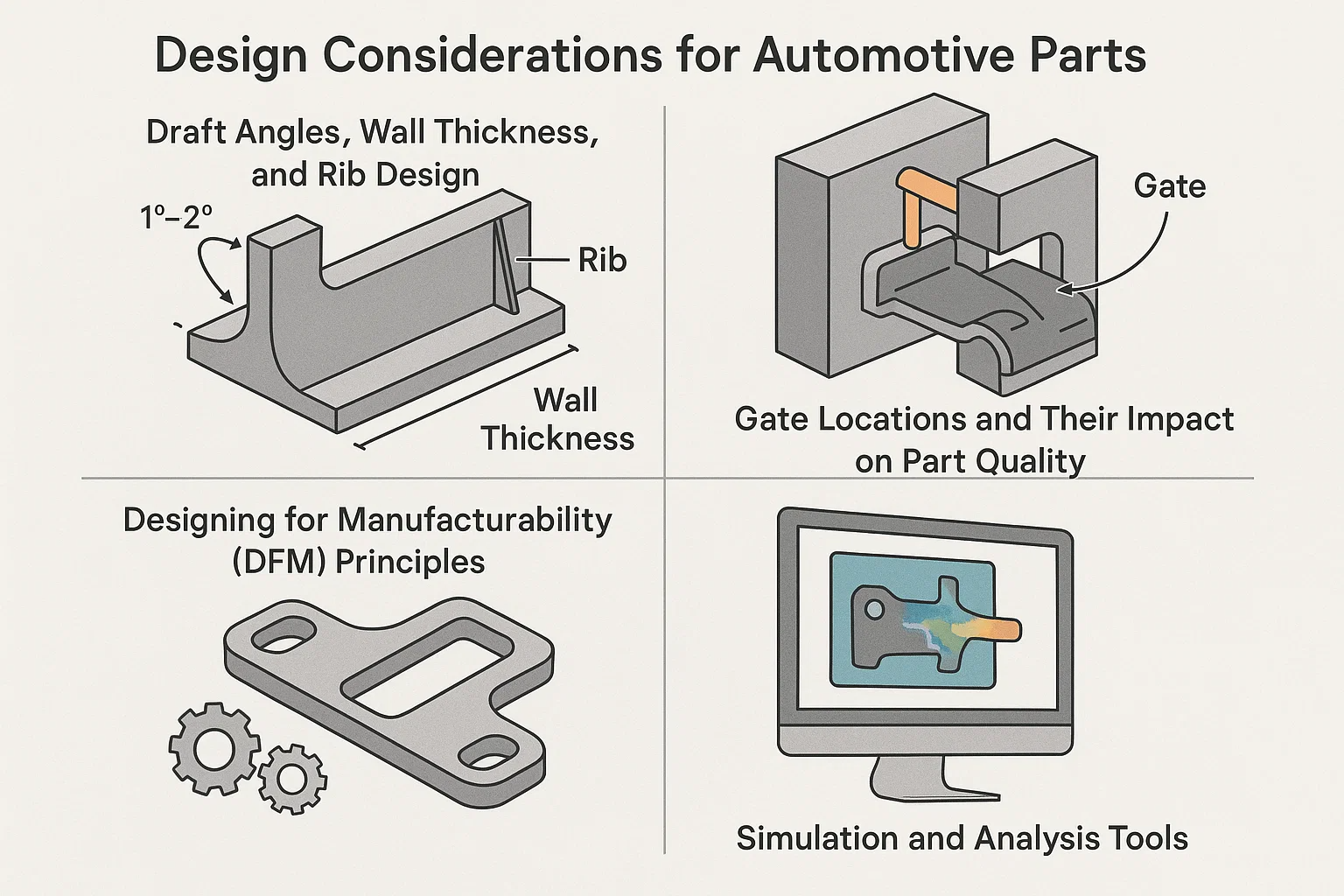

1. Entwurfswinkel, Wandstärke und Rippendesign

-

Entwurfswinkel: Dies sind leichte Verjüngungen an den vertikalen Wänden eines Teils, was es einfacher erleichtert, aus der Form ohne Beschädigung aus dem Schimmel auszuwerfen. Ein typischer Draftwinkel beträgt 1-2 Grad. Ohne einen ordnungsgemäßen Entwurf kann ein Teil in der Form stecken bleiben, was zu längeren Zykluszeiten und potenziellen Schäden am Teil oder in der Form selbst führt.

-

Wandstärke: Beibehalten a konsistente Wandstärke ist eine der kritischsten Regeln. Dies gewährleistet eine einheitliche Abkühlung, die Verzerrungen, Spülenspuren (Depressionen auf der Oberfläche) und innere Spannungen verhindert. Abrupte Dickenveränderungen können zu einer ungleichmäßigen Schrumpfung führen, was zu einer schwachen oder nicht existierenden Bindung in überladenden Teilen führt.

-

Rippendesign: Die Rippen sind dünn, stützende Wände, die einem Teil Steifheit und Festigkeit verleihen, ohne die Gesamtwanddicke zu erhöhen. Sie sind wichtig für die strukturelle Integrität und das Verhindern von Verzerrungen. Um die Spülenspuren auf der kosmetischen Seite zu vermeiden, sollte die Dicke einer Rippe etwa 50-60% der von ihr unterstützten Wand betragen.

2. Gate -Standorte und ihre Auswirkungen auf die Teilqualität

Das Tor ist der Punkt, an dem geschmolzene Kunststoff in die Formhöhle eindringt. Sein Standort ist entscheidend für den Materialfluss, das Erscheinungsbild des endgültigen Teils und seine mechanischen Eigenschaften.

-

Optimaler Fluss: Ein gut platziertes Tor sorgt dafür, dass der Schimmelhöhle gleichmäßig und vollständig gefüllt ist. Eine falsche Platzierung von Gate kann dazu führen unvollständige Füllung (kurze Aufnahmen) , Flusslinien , oder Schweißlinien (wo sich zwei Flussfronten treffen), die oft Schwachpunkte sind.

-

Minimierung von Mängel: Bei kosmetischen Teilen sollte das Tor in einen nicht sichtbaren oder leicht beschnittenen Bereich platziert werden, um Fehlschläge zu verhindern. Beim Overmolding sollte das Tor für den zweiten Schuss positioniert werden, damit das Material reibungslos und vollständig über dem Substrat fließen kann, ohne übermäßigen Druck zu erzeugen, der es beschädigen könnte.

3. DFM -Prinzipien für die Herstellung von Herstellbarkeit (DFM)

DFM ist ein proaktiver Ansatz für das Produktdesign, mit dem alle Aspekte eines Produkts zur einfachen Herstellung optimiert werden sollen. Im Automobilsektor umfasst dies:

-

Teilkonsolidierung: Entwerfen eines einzelnen, komplexen Teils zum Ersetzen mehrerer kleinerer Komponenten, wodurch die Montagezeit und -kosten verkürzt werden.

-

Standardisierung: Verwenden von Standardfunktionen wie Lochgrößen, Bossen und Clips, die leicht über verschiedene Produkte hinweg repliziert werden können.

-

Toleranzanalyse: Angeben geeigneter Toleranzen, die für die Funktion dicht genug sind, aber nicht so eng, dass sie die Herstellungskosten unnötig erhöhen.

4. Simulations- und Analysewerkzeuge

Modernes Design wird von fortschrittlicher Software unterstützt. Formflussanalyse ist ein wichtiges Simulationswerkzeug, das vorhersagt, wie geschmolzener Kunststoff in die Form fließt. Es hilft Designern, potenzielle Probleme wie Waschbecken, Warp und Schweißlinien zu identifizieren, bevor jemals eine physische Form hergestellt wird, wodurch erhebliche Zeit und Geld einsparen. Andere Werkzeuge können Spannung, Vibration und thermische Leistung simulieren, um sicherzustellen, dass das Teil alle Haltbarkeitsanforderungen entspricht.

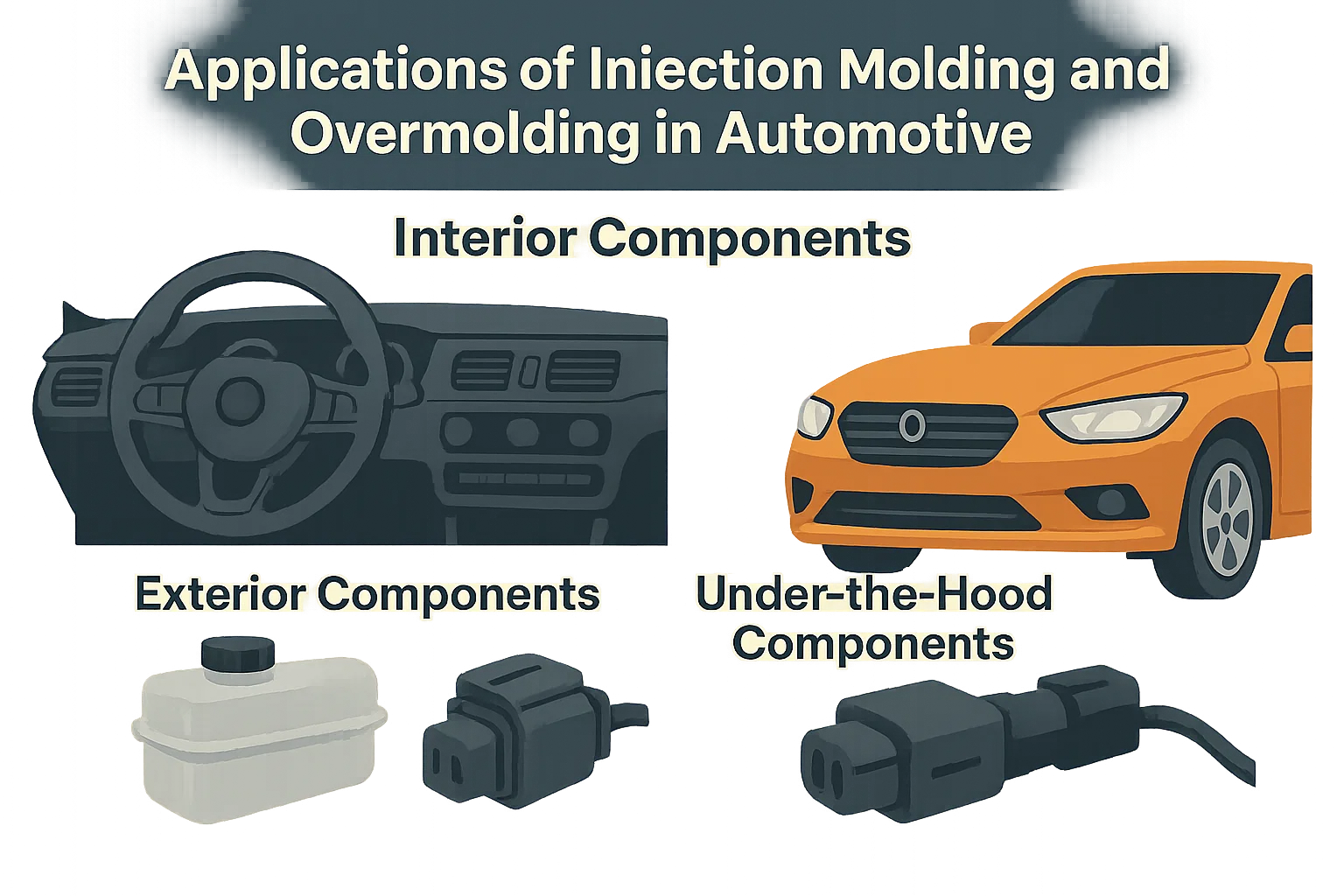

Anwendungen von Injektionsformungen und Überlagern in der Automobilanlage

Injektionsleisten und Überlagern sind ein entscheidender Bestandteil der Automobilmanufets. Sie ermöglichen die Schaffung komplexer, leichter und langlebiger Komponenten in den Innen-, Außen- und Unter-Hut-Systemen eines Fahrzeugs.

Innenkomponenten

Diese Teile konzentrieren sich auf Ästhetik, Ergonomie und Sicherheit. Injection-Formteile und Übermolding ermöglichen die Integration von Merkmalen wie Soft-Touch-Oberflächen, integrierte Schaltflächen und komplexe Formen.

-

Dashboard -Komponenten: Die Haupt -Armaturenbrettplatte ist in der Regel ein Injektionsgegner aus PC/ABS , ein Material, das für seine dimensionale Stabilität und Wärmefestigkeit bekannt ist. Knöpfe, Knöpfe und dekorativ TPU or Tpe Oberfläche für ein besseres Gefühl und Aussehen.

-

Türverkleidungen: Diese sind normalerweise injektionsgeformt aus Polypropylen (PP) , ein leichtes und kostengünstiges Material. Overmolding wird an den Armlehnen und Griffe mit Griffe verwendet, um eine bequeme, weiche Touchschicht hinzuzufügen.

-

Knöpfe und Knöpfe: Schaltknöpfe, Radiosteuerungen und andere Schnittstellentasten sind perfekte Kandidaten für die Überliebe. Ein starrer Kunststoffkern bietet strukturelle Integrität, während eine äußere Schicht von TPU or Tpe Bietet einen komfortablen, rutschfesten Griff und ein erstklassiges Gefühl.

-

Lenkradkomponenten: Der Kern des Lenkrads ist oft ein Metalleinsatz, aber die äußeren Griffe können mit überlistet werden TPU um eine komfortable, griffige Oberfläche zu bieten.

Außenkomponenten

Außenteile erfordern hohe Haltbarkeit, Wetterbeständigkeit und ein makelloses Finish.

-

Stoßstangen und Grilles: Stoßstangen werden aus einer Mischung ausgeformt PP und EPDM (Ethylen -Propylen -Dien -Monomer), das eine hervorragende Auswirkung und Flexibilität bietet. Grille werden normalerweise aus ABS or PA (Nylon) , wie diese Materialien verchromt oder zu einem qualitativ hochwertigen Finish gestrichen werden können.

-

Spiegelgehäuse: Diese sind üblich ABS , ausgewählt wegen seiner glatten Oberfläche und seiner Aufprallwiderstand.

-

Beleuchtungskomponenten: Scheinwerfer- und Rücklichtlinsen sind Präzisionsinjektion aus klar geformt PC or PMMA (Polymethylmethacrylat), das eine hervorragende optische Klarheit und UV -Resistenz bietet. Die leichten Gehäuse selbst werden oft aus hochtemperaturbeständiger PC or ABS .

Unter-Hutkomponenten

Diese Komponenten müssen hohen Temperaturen, Schwingungen und Exposition gegenüber Ölen und Chemikalien standhalten.

-

Flüssigkeitsreservoire: Tanks für Kühlmittel und Windschutzscheibenwaschflüssigkeit sind injektionsgeformt PP , was leicht und resistent gegen chemische Abbau ist.

-

Anschlüsse und Gehäuse: Elektroverbinder und Sensorgehäuse für Automobile werden häufig inspritzt PA (Nylon) aufgrund seiner hohen Festigkeit und des thermischen Widerstands. Überlieben ist hier von entscheidender Bedeutung Soft-Touch-Material wird häufig um den Stecker um den Stecker geformt, um eine wasserdichte und staubfeste Dichtung zu erzeugen, wodurch die innere Elektronik geschützt wird.

Vorteile der Verwendung von Injektionsleisten und Überlagern in der Automobilfunktion

Injektionsformungen und Überletzungen sind aufgrund ihrer unterschiedlichen Vorteile gegenüber herkömmlichen Fertigungsmethoden in der Automobilindustrie zu Eckpfasttechnologien geworden. Sie ermöglichen eine synergistische Kombination aus Leistung, Effizienz und Designfreiheit, die für die moderne Fahrzeugentwicklung von wesentlicher Bedeutung ist.

Gewichtsreduzierung

Einer der wichtigsten Vorteile ist Gewichtsreduzierung . Durch das Ersetzen schwererer Metallteile durch hochfeste, leichte Kunststoffe können Hersteller das Gesamtgewicht eines Fahrzeugs drastisch reduzieren. Dies bedeutet direkt:

-

Verbesserte Kraftstoffeffizienz: Leichtere Fahrzeuge erfordern weniger Energie, um sich zu bewegen, was zu einem geringeren Kraftstoffverbrauch für Verbrennungsmotorenwagen führt.

-

Erweiterter EV -Bereich: Für Elektrofahrzeuge wird von der Batterie eine leichtere Karosserie und ein Gehäuse weniger Energie benötigt, um den gleichen Abstand zu bewegen und so den Reichweite des Fahrzeugs zu verlängern.

Designflexibilität

Diese Prozesse bieten beispiellos Designflexibilität , damit Ingenieure komplexe Geometrien und komplizierte Designs erstellen können, die mit herkömmlichen Methoden wie Stempeln oder Gießen schwierig oder unmöglich sind.

-

Komplexe Formen: Injection -Formteile können Teile mit inneren Merkmalen, unterschiedlichen Wandstärken und komplexen Kurven in einem Einsatz erzeugen.

-

Teilkonsolidierung: Insbesondere übertrifft Overmolding die Integration mehrerer Funktionen in einen einzelnen Teil. Beispielsweise kann ein einzelner überlagter Teil als strukturelle Komponente, ein Siegel und ein Soft-Touch-Griff dienen, wodurch die Anzahl der benötigten Teile verringert und der Baugruppenverfahren vereinfacht wird.

Kosteneffizienz

Injektionsleisten und Überlieben sind hoch kostengünstig Für die Massenproduktion eine wichtige Anforderung der Automobilindustrie.

-

Niedrige Kosten pro Teil: Während die anfänglichen Werkzeugkosten für Formen hoch sein können, sinken die Kosten pro Teil in den Produktionsläufen mit hoher Volumen dramatisch.

-

Reduzierte Montagekosten: Die Fähigkeit, mehrere Teile in einem zu konsolidieren, insbesondere mit Overmolding, reduziert die Arbeit und die Zeit, die für die Montage aufgewendet wird, erheblich. Dies optimiert die Produktionslinie und senkt die Gesamtproduktionskosten.

-

Minimaler Abfall: Die Prozesse erzeugen nur sehr wenig materielle Abfälle, da überschüssige Kunststoff (Läufer und Angüsse) häufig neu ergründet und wiederverwendet werden können.

Haltbarkeit und Leistung

Plastische Automobilkomponenten sind so konstruiert, dass sie strenge Leistungsanforderungen erfüllen.

-

Korrosion und chemische Resistenz: Im Gegensatz zu Metall rostet Kunststoff nicht und bestimmte Noten sind sehr resistent gegen Chemikalien, Öle und Kraftstoffe, die unter der Motorhaube gefunden werden.

-

Schlagfestigkeit: Materialien wie ABS und PC werden speziell für ihre hohe Aufprallfestigkeit ausgewählt und bieten sowohl Innen- als auch Außenkomponenten einen kritischen Schutz.

-

Vibration und Geräuschdämpfung: Überlagern mit weichen Materialien wie TPE kann die Vibrationen effektiv dämpfen und Geräusche reduzieren, was zu einer ruhigeren und komfortableren Fahrt führt.

Qualitätskontrolle und Tests

Angesichts der kritischen Rolle, die Automobilkomponenten für die Sicherheit und Leistung des Fahrzeugs spielen, ist die strenge Qualitätskontrolle nicht verhandelbar. Die Hersteller müssen strenge Standards einhalten, um sicherzustellen, dass jeder Teil den festgelegten Anforderungen für dimensionale Genauigkeit, Materialeigenschaften und Haltbarkeit erfüllt.

Bedeutung der Qualitätskontrolle bei der Herstellung von Automobilien Teil

Die Automobilindustrie arbeitet unter einer Null-Defekt-Mentalität. Eine einzelne fehlerhafte Komponente kann zu Fahrzeugrückrufen, erheblichen finanziellen Verlusten und vor allem zu einem Risiko von Fahrer und Beifahrer führen. Eine effektive Qualitätskontrolle wird während des gesamten Herstellungsprozesses von der Materialauswahl bis zur endgültigen Teilinspektion integriert. Es stellt sicher, dass jeder Teil zuverlässig, konsistent ist und unter verschiedenen Betriebsbedingungen entwickelt wird.

Testmethoden: dimensionale Genauigkeit, Stärke und Haltbarkeit

Es werden eine Vielzahl von ausgefeilten Testmethoden verwendet, um die Qualität von inspritzgeformten und überlisteten Teilen zu validieren:

-

Dimensionsgenauigkeit:

-

CMM (Koordinatenmessmaschine): Dieses sehr präzise Tool verwendet eine Sonde, um die physikalischen Abmessungen eines Teils zu messen, um sicherzustellen, dass es mit einer sehr engen Toleranz mit dem ursprünglichen CAD -Modell übereinstimmt.

-

Optische Scanner: Nichtkontakt-Scanner erfassen Millionen von Datenpunkten, um ein 3D-Modell des Teils zu erstellen, das dann mit dem digitalen Blaupause verglichen wird, um Abweichungen zu überprüfen.

-

-

Stärke und Haltbarkeit:

-

Zug- und Impact -Test: Diese Tests messen die Fähigkeit eines Materials, Ziehkräften bzw. plötzlichen Auswirkungen zu widerstehen. Sie sind für Teile wie Stoßstangen und Innenausstattung von entscheidender Bedeutung.

-

Schale und Scherentests: Bei überlasteten Teilen sind diese Tests von entscheidender Bedeutung, um die Bindungsstärke zwischen den beiden Materialien zu bewerten. Ein "Peel -Test" misst die Kraft, die erforderlich ist, um das Overmold vom Substrat zu trennen, während ein "Schertest" die Kraft misst, die erforderlich ist, um ein Material vom anderen zu schieben.

-

-

Umwelt- und chemische Resistenz:

-

Thermalradfahren: Teile sind wiederholten Zyklen extremer heißer und kalter Temperaturen ausgesetzt, um die realen Bedingungen zu simulieren und auf Verrücktheit oder Bindungsversagen zu überprüfen.

-

Chemische Exposition: Komponenten werden mit gängigen Kfz -Flüssigkeiten wie Ölen, Bremsflüssigkeit und Reinigungsmitteln getestet, um sicherzustellen, dass sie sich im Laufe der Zeit nicht verschlechtern.

-

Standards und Zertifizierungen: IATF 16949 usw.

Um eine konsistente Qualität in der gesamten Lieferkette zu gewährleisten, stützt sich die Automobilindustrie auf bestimmte Standards und Zertifizierungen.

-

IATF 16949: Dies ist der globale Qualitätsmanagement -Standard für die Automobilindustrie. Die Zertifizierung zeigt das Engagement eines Lieferanten zur kontinuierlichen Verbesserung, zur Verhinderung des Mängelns und zur Verringerung der Variation und des Abfalls.

-

ISO 9001: Dieser breitere Qualitätsmanagementstandard ist jedoch häufig eine Voraussetzung für IATF 16949 und zeigt das Engagement eines Unternehmens für Qualitätsprozesse.

Zukünftige Trends bei Automobilinjektionsformungen und Überlagern

Die Automobilindustrie befindet sich in einem ständigen Evolutionszustand, der von der Verschiebung zu Elektrofahrzeugen, autonomen Fahren und nachhaltiger Fertigung angetrieben wird. Injektionsform- und Überlistungstechnologien passen sich an diese Veränderungen an, wobei mehrere wichtige Trends ihre Zukunft prägen.

1. Verwendung von recycelten und biobasierten Materialien

Da die Umweltvorschriften strenger werden, besteht eine wachsende Nachfrage nach nachhaltigen Materialien.

-

Recycelte Kunststoffe: Hersteller verwenden zunehmend recycelte Kunststoffe wie z. recycelter pp and HAUSTIER , um nicht strukturelle Komponenten herzustellen. Dies reduziert Abfall und senkt den CO2 -Produktionspunkt der Produktion.

-

Bio-basierte Materialien: Die Branche untersucht Materialien, die aus erneuerbaren Quellen wie Maisstärke oder Cellulose stammen. Diese biobasierten Kunststoffe bieten eine grünere Alternative zu traditionellen Polymeren auf Erdölbasis und sind für Innenausstattung und Komponenten besonders attraktiv.

2. Fortschritte bei Formtechnologien

Neue Technologien machen den Formprozess effizienter, präziser und in der Lage, komplexere Teile zu erzeugen.

-

Hochdruck-Injektionsleisten: Diese Technik ermöglicht die Schaffung von dünnerem Teilen, ohne die Festigkeit zu beeinträchtigen, was weiter zur Gewichtsreduzierung des Fahrzeugs beiträgt.

-

Digitalisierung und Automatisierung: Die Integration von Robotik und KI-gesteuerten Systemen führt zu vollständig automatisierten Injektionsformzellen. Diese Systeme können sich selbst Prozessparameter einstellen, Echtzeit-Qualitätsprüfungen durchführen und die Zykluszeiten optimieren, menschliche Fehler reduzieren und die Effizienz steigern.

-

Micro-Injektionsformung: Diese Technologie kann unglaublich kleine und präzise plastische Komponenten erzeugen, die für die Miniaturisierung elektronischer Sensoren und Stecker in modernen Autos unerlässlich sind.

3. Integration intelligenter Technologien in geformte Teile

Die Zukunft der Automobilteile liegt in ihrer Fähigkeit, "intelligent" und interaktiv zu sein.

-

In-Mold Electronics (IME): Mit dieser bahnbrechenden Technologie können elektronische Schaltkreise und Sensoren direkt in einen plastischen Teil geformt werden. Dies ermöglicht die Erstellung nahtloser, integrierter Armaturenbrettsteuerungen, Beleuchtungssysteme und berührungsempfindlicher Oberflächen. IME verkürzt die Montagezeit, senkt das Gewicht und eröffnet neue Möglichkeiten für die Innenausstattung.

-

Sensoren und Aktuatoren: Miniaturisierte Sensoren für Temperatur, Druck und Position können in verschiedene Komponenten überlistet werden und liefern Echtzeitdaten für die Steuerungssysteme eines Fahrzeugs. Dies ist entscheidend für die Entwicklung fortschrittlicher Fahrerassistanzsysteme (ADAs) und autonome Fahrzeuge.

Fallstudien: Erfolgreiche Automobilanwendungen

Die tatsächliche Kraft des Injektionsformens und der Überlagung wird am besten durch erfolgreiche reale Anwendungen demonstriert. In diesen Fallstudien wird hervorgehoben, wie diese Technologien komplexe Design- und Fertigungsprobleme lösen und überlegene Leistung, Ästhetik und Kosteneffizienz bieten.

1. Überliebene Automobilanschlüsse

Herausforderung: Automobilverbinder, insbesondere diejenigen im Motorraum, müssen vollständig gegen Feuchtigkeit, Staub und Chemikalien versiegelt sein. Traditionell wurde dies durch die Verwendung einer separaten Gummidichtung erreicht, die einen manuellen Baugruppenschritt hinzufügte und ein potenzieller Ausfallpunkt war.

Lösung: A Dual-Materials Overmolding Prozess wurde implementiert. Ein starrer, hitzebeständiger Kunststoff wie z. Polyamid (PA) or PBT , wurde verwendet, um den Hauptkörper des Steckers zu bilden. Ein weicher, chemisch resistenter Thermoplastisches Elastomer (TPE) or LSR (flüssiges Silikonkautschuk) wurde dann direkt auf das Gehäuse des Steckers überlistet, um ein dauerhaftes, integriertes Siegel zu bilden.

Leistungen erzielt:

-

Verbesserte Haltbarkeit: Das integrierte Siegel bietet einen überlegenen Schutz vor Umweltfaktoren, die Shorts und Korrosion vorbeugen.

-

Kostensenkung: Durch die Beseitigung der Notwendigkeit einer separaten Dichtung und des manuellen Baugruppenschritts wurden die Herstellungskosten erheblich reduziert.

-

Verbesserte Zuverlässigkeit: Die dauerhafte chemische und mechanische Bindung zwischen den beiden Materialien sorgt dafür, dass die Dichtung unter Vibrationen oder Temperaturänderungen nicht ausfällt oder enttäuscht.

2. Innentürpaneele

Herausforderung: Moderne Türplatten erfordern eine Kombination aus einem starren, strukturellen Rahmen und einer ästhetisch ansprechenden Oberfläche. Das Schaffen mit mehreren Teilen und Klebstoffen war komplex, schwer und teuer.

Lösung: An Injektionsformung Der Ansatz mit verschiedenen Materialien wurde verwendet. Die Hauptstruktur der Türverkleidung wurde aus leichtem Gewicht geformt Polypropylen (PP) . Für Bereich überlistet Auf den PP-Rahmen oder die gesamte Platte war während des Formprozesses mit einem Stoff oder einem lederähnlichen Film bedeckt ( In-Mold-Kennzeichnung ).

Leistungen erzielt:

-

Gewichtsreduzierung: Die Verwendung von leichtem PP trug dazu bei, das Gesamtfahrzeuggewicht zu verringern und zu einer besseren Kraftstoffeffizienz beizutragen.

-

Ästhetische Qualität: Der Prozess ermöglichte ein nahtloses, qualitativ hochwertiges Finish ohne sichtbare Nähte oder Lücken zwischen den starren und weichen Abschnitten.

-

Teilkonsolidierung: Durch die Integration der Soft-Touch-Oberfläche direkt in das Feld wurde die Anzahl der Teile und die Montagezeit verkürzt.

3.. Hochleistungs-Scheinwerferlinsen

Herausforderung: Scheinwerferobjektive müssen kristallklar sein, um die Lichtleistung zu maximieren, extrem langlebig, um die Auswirkungen und Kratzer zu widersetzen und UV -Strahlung ohne Vergilung standzuhalten. Glas ist zu schwer und anfällig für erschütternd.

Lösung: Hochvorbereitete Injektionsformung mit Polycarbonat (PC) wurde verwendet. Dieser Prozess ermöglicht die Erstellung komplexer, optisch klarer Linsenformen mit komplizierten inneren Prismen und Lichtführern in einem einzigen Schuss. Eine harte UV-resistente Beschichtung wird dann auf die geformte Linse angewendet, um sie vor Schäden und Umweltverschlechterungen zu schützen.

Leistungen erzielt:

-

Optische Klarheit: Präzisionsformtechniken sorgen für ein makelloses Finish und maximieren die Lichtübertragung und die Balkenregelung.

-

Sicherheit und Haltbarkeit: PC bietet eine außergewöhnliche Auswirkungsfestigkeit und schützt die Scheinwerferbaugruppe vor Straßenrückständen.

-

Designfreiheit: Injection -Formteile ermöglicht einzigartige und komplexe Linsendesigns, die zur ästhetischen Identität des Fahrzeugs beitragen.