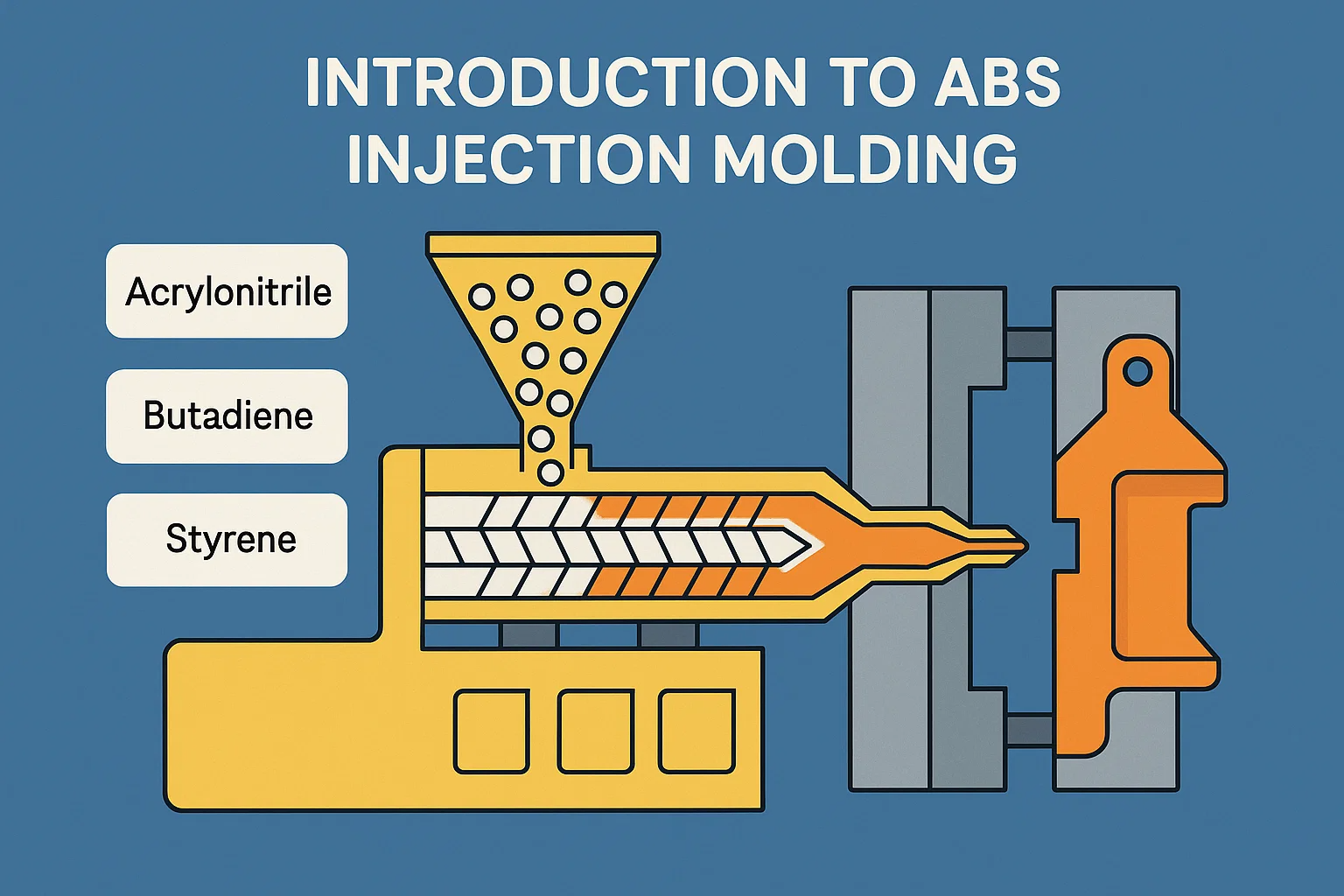

Einführung in das ABS -Injektionsforming

In der riesigen Landschaft der modernen Fertigung, Injektionsformung steht als Eckpfeiler -Technologie und ermöglicht die Massenproduktion komplexer plastischer Komponenten mit Präzision und Effizienz. Unter den unzähligen Polymeren, die in diesem Prozess verwendet wurden, Acrylnitril -Butadien -Styrol, allgemein bekannt als ABS unterscheidet sich als sehr vielseitig und weit verbreitete Thermoplastik. Sein einzigartiges Eigenschaftsbetrag macht es zu einem unverzichtbaren Material in zahlreichen Branchen, von Konsumgütern bis hin zu hoch entwickelten medizinischen Geräten.

In diesem umfassenden Leitfaden wird die faszinierende Welt des ABS -Injektionsformens untersucht und sich mit den grundlegenden Eigenschaften von ABS -Kunststoff, den komplizierten Schritten des Injektionsformprozesses, dem kritischen Entwurfsüberlegungen und dem expansiven Bereich seiner Anwendungen befassen. Wir werden auch auf häufige Herausforderungen, Qualitätskontrolle, Kostenfaktoren und die aufregenden zukünftigen Trends berühren, die dieses dynamische Feld prägen.

Was ist ABS?

Im Kern, Acrylnitril Butadiene Styrol (ABS) ist ein amorpher thermoplastischer Terpolymer. Dies bedeutet, dass es eine Mischung aus drei verschiedenen Monomeren ist:

-

Acrylnitril (a): Bietet chemische Resistenz, Wärmestabilität und Starrheit.

-

Butadien (b): Trägt die Schlagkraft und Zähigkeit bei, insbesondere bei niedrigen Temperaturen.

-

Styrol (en): Bietet Glanz, Verarbeitbarkeit und Starrheit.

Die einzigartige Kombination und Veredelung dieser drei Monomere führt zu einem Material, das die Stärken der einzelnen Nutzungen nutzt und einen robusten Kunststoff mit einem bemerkenswerten Gleichgewicht der Eigenschaften erzeugt. Im Gegensatz zu kristallinen oder halbkristallinen Polymeren hat ABS eine amorphe Struktur, die ihm eine gute dimensionale Stabilität und ein breites Verarbeitungsfenster verleiht.

Die Entwicklung von ABS-Kunststoff begann Mitte des 20. Jahrhunderts und entwickelte sich aufgrund seiner hervorragenden mechanischen Eigenschaften und einer einfachen Verarbeitung als überlegene Alternative zu anderen technischen Kunststoffen. Seine Fähigkeit, leicht zu formen und schnell zu beenden, führte schnell zu seiner weit verbreiteten Einführung in verschiedenen Branchen, was seinen Ruf als eine der wichtigsten technischen Thermoplastik, die heute verfügbar ist, festigte.

Überblick über das Injektionsformen

Injektionsformung ist ein Herstellungsprozess zum Herstellen von Teilen durch Injektion von geschmolzenem Material in eine Form. Es wird am häufigsten für thermoplastische und thermosettierende Polymere verwendet, kann aber auch mit Metallen (wie beim Gießen der Würfel) und der Keramik verwendet werden. Der Prozess beginnt mit rohem Kunststoffmaterial, typischerweise in körniger Form, und wird in einen erhitzten Fass gefüttert, gemischt und dann in einen Schimmelpilzhöhle gedrückt, wo es die Konfiguration der Form abkühlt und härtet.

Im Vergleich zu anderen Herstellungsprozessen wie Bearbeitung, 3D -Druck oder Blasenformungen bietet Injektionsformteile verschiedene Vorteile und einige Überlegungen:

Vorteile von Injektionsformungen:

-

Hohe Produktionsraten: Ideal für die Massenproduktion aufgrund schneller Zykluszeiten.

-

Hervorragende Wiederholbarkeit: Erzeugt Teile mit hoher Konsistenz und engen Toleranzen.

-

Komplexe Geometrien: In der Lage, komplizierte Formen und Designs in einer einzigen Aufnahme zu erstellen.

-

Breite materielle Vielseitigkeit: Kann eine Vielzahl von thermoplastischen und thermosettierenden Polymeren verarbeiten.

-

Reduzierte Nachbearbeitung: Teile erfordern nach dem Auswurf oft minimales bis gar keines Finish.

-

Kosteneffizienz: Niedrige Einheitenkosten für die Produktion mit hoher Volumen, sobald das Werkzeug erstellt wurde.

Nachteile und Einschränkungen des Injektionsformens:

-

Hohe anfängliche Werkzeugkosten: Das Design und die Herstellung von Schimmel können teuer sein, wodurch es weniger für die Produktion mit geringem Volumen geeignet ist.

-

Entwurfsbeschränkungen: Spezifische Entwurfsregeln (z. B. einheitliche Wandstärke, Entwurfswinkel) müssen befolgt werden, um die Herstellung von Teil und Qualität zu gewährleisten.

-

Materialabfall (obwohl oft recycelbar): Läufer und Angüsse können Abfälle erzeugen, obwohl diese häufig neu ergründen und wiederverwendet werden.

-

Komplexität für kleine Chargen: Nicht wirtschaftlich für sehr kleine Produktionsläufe aufgrund von Einrichtungskosten.

Es ist diese starke Kombination des vielseitigen ABS -Materials und des effizienten Injektionsformprozesses, der die Schaffung einer Vielzahl von dauerhaften, ästhetisch ansprechenden und funktionellen plastischen Komponenten ermöglicht, die für unsere moderne Welt integriert sind.

ABS -Materialeigenschaften

Die weit verbreitete Einführung von ABS bei Injektionsformungen ist in erster Linie auf seine außergewöhnlichen und ausgewogenen Materialeigenschaften zurückzuführen. Die einzigartige Mischung aus Acrylnitril, Butadien und Styrol führt zu einem Material, das eine überzeugende Kombination aus Stärke, Ästhetik und Verarbeitbarkeit bietet.

Schlüsselmerkmale

Das Verständnis der spezifischen Eigenschaften von ABS ist für Designer und Ingenieure von entscheidender Bedeutung, um ihr volles Potenzial zu nutzen und seine Leistung in verschiedenen Anwendungen vorherzusagen.

-

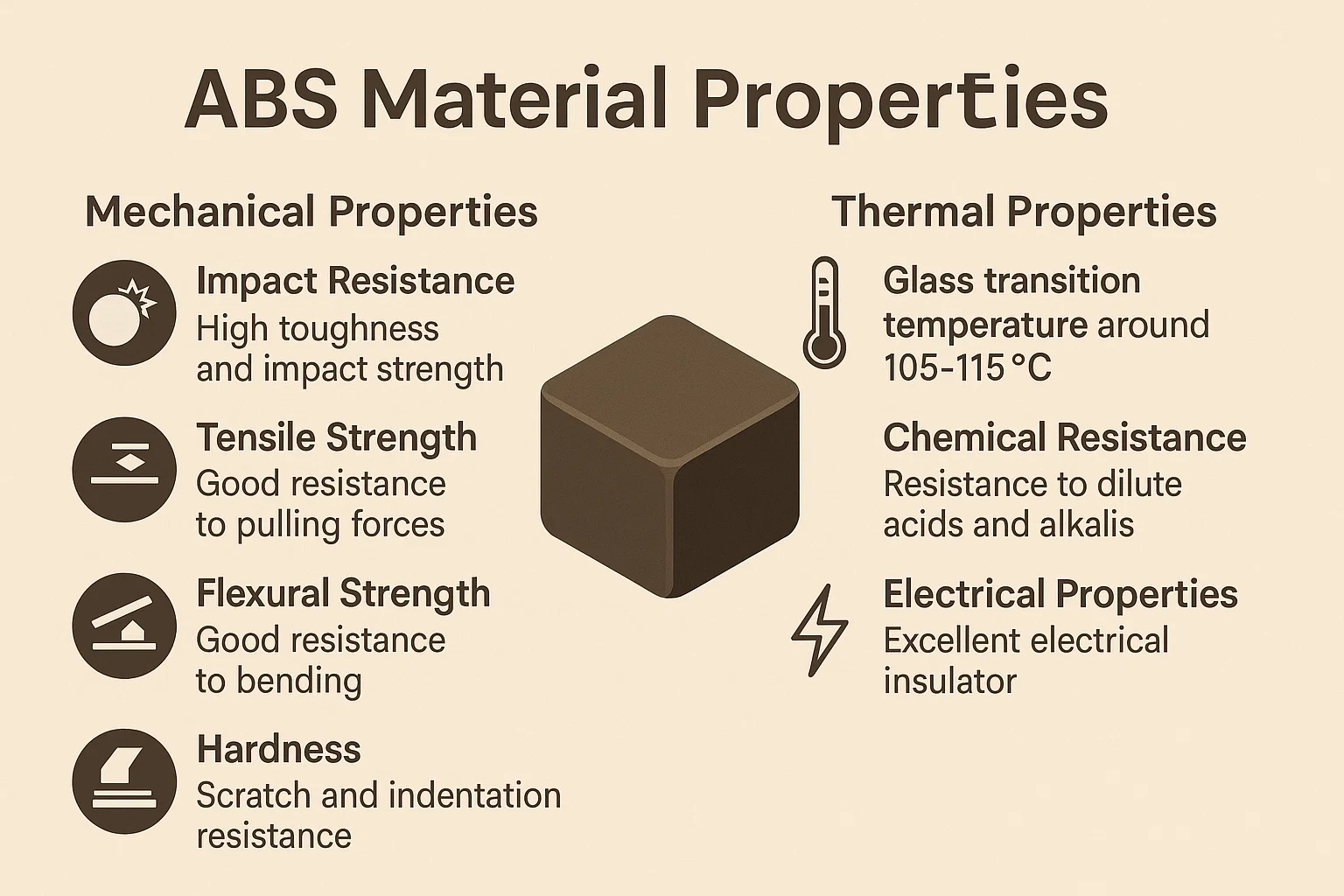

Mechanische Eigenschaften:

-

Schlagfestigkeit: Dies ist vielleicht das definierendste Merkmal von ABS. Die Butadien -Gummiphase bietet hervorragende Zähigkeit und Widerstandsbeständigkeit und macht sie weniger spröde als viele andere gemeinsame Kunststoffe.

-

Zugfestigkeit: ABS weist eine gute Zugfestigkeit auf, was auf die Fähigkeit hinweist, den Ziehungen vor dem Brechen standzuhalten. Die typische Zugfestigkeit reicht von 25 bis 50 MPa.

-

Biegerstärke: Es besitzt auch eine gute Biegefestigkeit und bedeutet seinen Widerstand gegen Biegung oder Verformung unter Last.

-

Härte: ABS bietet ein gutes Gleichgewicht zwischen Härte und Zähigkeit und bietet Widerstand gegen Kratzer und Eindrückung. Seine Rockwell -Härte reicht typischerweise zwischen R70 und R115.

-

-

Wärmeeigenschaften:

-

Glasübergangstemperatur (TG): Der TG für ABS fällt typischerweise zwischen 105 ° C und 115 ° C (ungefähr 221 ° F bis 239 ° F). Unterhalb dieser Temperatur ist das Material starr und glasähnlich. darüber wird es gummiartig und biegsam, was die Verarbeitung ermöglicht.

-

Wärmeauslenkungstemperatur (HDT): Das HDT gibt die Temperatur an, bei der eine Polymerprobe unter einer bestimmten Last ablenkt. Bei ABS reichen die HDT -Werte typischerweise zwischen 85 ° C bis 105 ° C (185 ° F bis 221 ° F) bei 0,45 MPa, so

-

-

Chemischer Widerstand:

-

ABS zeigt im Allgemeinen eine gute Resistenz gegen verdünnte Säuren, Alkalien und anorganische Salze.

-

Es hat jedoch Schlechte Resistenz gegen starke Säuren, starke Basen, Ester, Ketone und einige chlorierte Kohlenwasserstoffe , was zu Schwellungen, Erweichen oder Auflösung führen kann. Dies ist eine kritische Überlegung für Anwendungen, die eine chemische Exposition beinhalten.

-

-

Elektrische Eigenschaften:

-

ABS ist ein Ausgezeichneter elektrischer Isolator , damit es für Anwendungen in elektrischen und elektronischen Komponenten geeignet ist, bei denen eine Nichtleitfähigkeit erforderlich ist. Die dielektrische Festigkeit ist hoch und behält seine isolierenden Eigenschaften über einen Bereich von Temperaturen und Frequenzen bei.

-

Vorteile der Verwendung von ABS im Injektionsforming

Abgesehen von seinen inhärenten Eigenschaften bietet ABS mehrere Verarbeitungsvorteile, die zu seiner Popularität bei der Injektionsformung beitragen:

-

Kosteneffizienz: Obwohl ABS nicht der billigste Kunststoff, bietet ABS ein hervorragendes Leistungsbilanz und Kosten, was eine kostengünstige Lösung für viele Anwendungen bietet, die gute mechanische Eigenschaften erfordern.

-

Leichte Verarbeitung: ABS hat ein breites Verarbeitungsfenster, was bedeutet, dass es relativ leicht über einen Bereich von Temperaturen und Drücken geformt werden kann. Dies trägt zur stabilen Produktion und weniger Mängel bei. Es schmilzt leicht und fließt gut und ermöglicht die Füllung komplexer Schimmelpilzhöhlen.

-

Gute Oberflächenbeschaffung: Teile aus Bauchmuskeln zeigen oft eine glatte, glänzende und ästhetisch ansprechende Oberfläche ohne umfangreiche Nachbearbeitung, was es ideal für sichtbare Konsumgüterprodukte macht. Es kann auch während des Formens leicht strukturiert werden.

-

Dimensionsstabilität: ABS -Teile zeigen im Allgemeinen eine gute dimensionale Stabilität, was bedeutet, dass sie ihre Form und Größe auch nach dem Formteil und während ihres Lebensdauers behalten. Dies ist für Teile von entscheidender Bedeutung, die enge Toleranzen oder konsistente Anpassungen erfordern.

Nachteile und Einschränkungen

Trotz seiner vielen Vorteile ist ABS nicht ohne Nachteile. Das Verständnis dieser Einschränkungen ist für die ordnungsgemäße Materialauswahl und -gestaltung von entscheidender Bedeutung:

-

Niedrigere Stärke im Vergleich zu anderen Kunststoffen: ABS ist zwar nicht so stark oder steif wie technische Kunststoffe wie Polycarbonat (PC) oder einige Nylons, insbesondere unter hohen Stress oder erhöhten Temperaturen.

-

Schlechter Lösungsmittelresistenz in einigen Fällen: Wie bereits erwähnt, kann seine Anfälligkeit für bestimmte Lösungsmittel die Verwendung in Umgebungen einschränken, in denen sie mit aggressiven Chemikalien in Kontakt kommen können.

-

Entflammbarkeit: Standard -ABS ist brennbar und brennt, wenn sie einer Flamme ausgesetzt ist, wodurch Rauch erzeugt wird. Für Anwendungen, die Flammenhemmung erfordern, sind spezielle Flammen-Retardante (FR) -Storten von ABS verfügbar, die mit Zusatzstoffen formuliert werden, um die Verbrennung zu hemmen.

-

UV -Abbau: Eine längere Exposition gegenüber ultraviolettem Licht (UV) kann zu Abbau führen, was zu Farbverblassen, verringerten mechanischen Eigenschaften und Oberflächenkalking führt. Für Outdoor- oder UV-exponierte Anwendungen sind UV-stabilisierte Noten oder Schutzbeschichtungen erforderlich.

Durch das sorgfältige Abwägen dieser Eigenschaften können Designer feststellen, ob ABS das optimale Material für ihre spezifische Injektionsformanwendung ist, um sicherzustellen, dass das Endprodukt alle Leistungen und ästhetischen Anforderungen entspricht.

Der ABS -Injektionsformprozess

Der Injektionsformprozess für ABS ähnelt zwar der Formung anderer Thermoplastik, erfordert sorgfältige Beachtung spezifischer Parameter, um die einzigartigen Eigenschaften von ABS zu nutzen und qualitativ hochwertige Teile zu gewährleisten. Der Prozess ist zyklisch und erzeugt mit jedem vollständigen Zyklus einen neuen Teil.

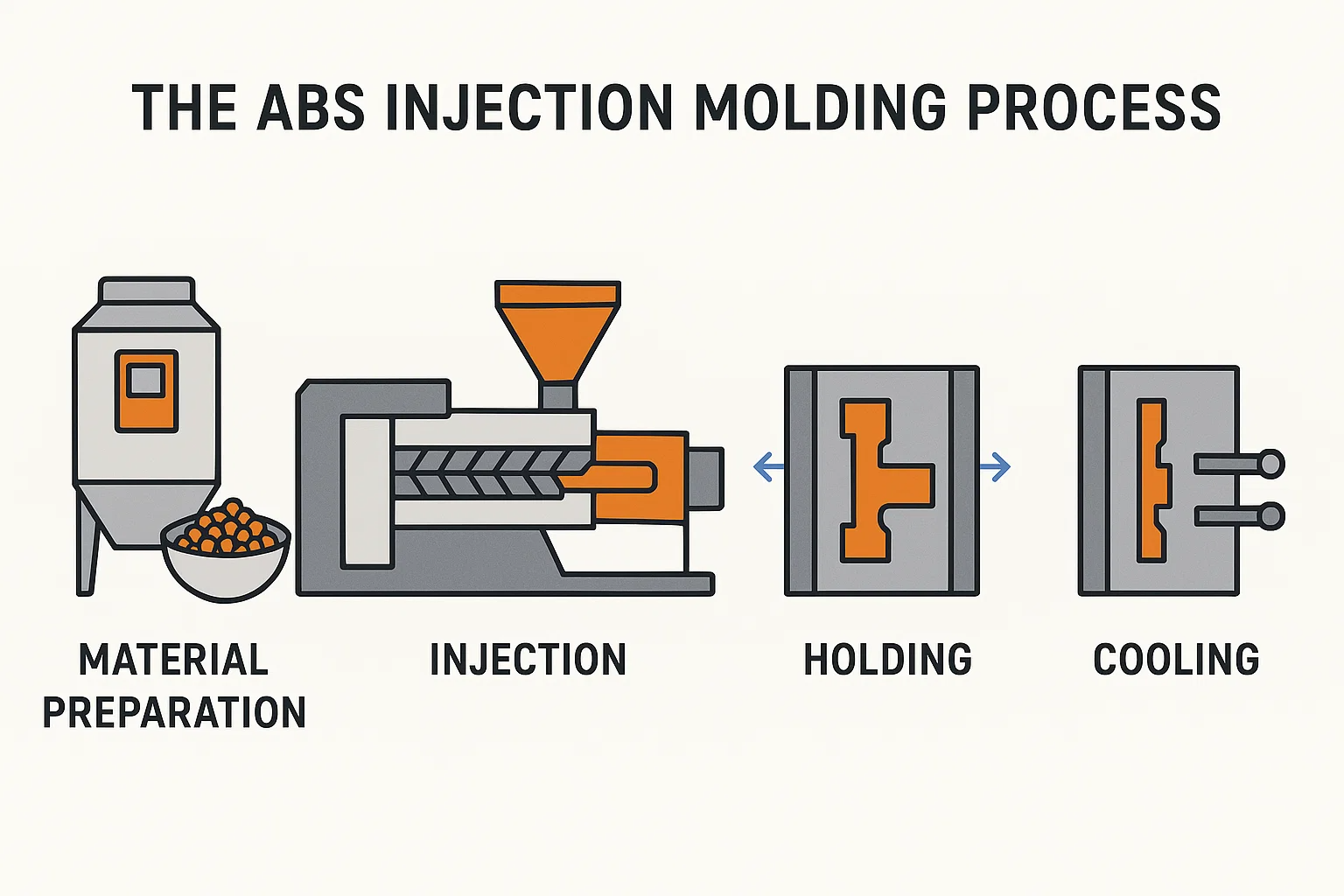

Schritt-für-Schritt-Anleitung

Die Reise von RAW -ABS -Pellets zu einer fertigen Komponente umfasst mehrere unterschiedliche Phasen:

-

Materialvorbereitung: Trocknen und Vorheizen

-

Trocknen: ABS ist hygroskopisch und absorbiert Feuchtigkeit aus der Atmosphäre. Überschüssige Feuchtigkeit kann selbst in kleinen Mengen kosmetische Defekte (wie Spreizflecken oder Silberstreifen) verursachen und die Teilfestigkeit während der Form aufgrund der Hydrolyse verringern (Abbau der Polymerketten durch Wasser bei hohen Temperaturen). Daher müssen ABS-Pellets vor der Verarbeitung, typischerweise in einem Trockenmitteltrockner, zu einem Feuchtigkeitsgehalt von weniger als 0,1% (häufig näher an 0,05%) bei Temperaturen von 80 ° C bis 95 ° C (176 ° F bis 203 ° F) für 2-4 Stunden getrocknet werden.

-

Vorheizen (implizit): Während das Hauptziel das Trocknen ist, heigt der Trocknungsprozess auch die Pellets vor, was den Energieverbrauch im Lauf leicht reduzieren kann.

-

-

Injektion: Schmelzen und Injizieren von ABS in die Formhöhle

-

Nach dem Trocknen werden die ABS -Pellets von einem Trichter in den Lauf der Injektionsformmaschine gefüttert.

-

Im Laufe des Laufs bewegt eine rotierende Schraube das Material nach vorne, während er gleichzeitig durch eine Kombination von Heizbändern (äußere Wärme) und Scherkräfte (Reibung erzeugt wird, die durch die Drehung der Schraube erzeugt wird).

-

Die geschmolzenen Abs an der Vorderseite der Schraube sammeln sich. Wenn eine ausreichende Schussgröße gesammelt wird, bewegt sich die Schraube schnell vorwärts und fungiert als Kolben, um den geschmolzenen Kunststoff in die geschlossene Schimmelpilzhöhle durch eine Düse und das Läufersystem der Form zu injizieren. Diese Phase tritt unter hohem Druck (Injektionsdruck) und kontrollierte Geschwindigkeit (Injektionsgeschwindigkeit) auf.

-

-

Halten: Aufrechterhaltung des Drucks, um eine ordnungsgemäße Füllung zu gewährleisten

-

Unmittelbar nachdem der Schimmelpilzhöhle gefüllt ist, wird der Injektionsdruck auf einen niedrigeren, anhaltenden "Haltedruck" (auch als Packdruck bezeichnet) reduziert.

-

Dieser Haltedruck ist aus mehreren Gründen von entscheidender Bedeutung:

-

Es kompensiert das Material Schrumpfung, wenn sich der Kunststoff abkühlt und innerhalb der Form verfestigt.

-

Es stellt sicher, dass der Schimmelhöhle vollständig gefüllt ist und "kurze Schüsse" oder Hohlräume verhindert.

-

Es packt zusätzliches Material in den Hohlraum und verbessert die Teildichte, die Oberflächenbeschaffung und die dimensionale Genauigkeit. Die Haltephasendauer ist entscheidend.

-

-

-

Kühlung: Verfestigung des Teils innerhalb der Form

-

Nach der Haltephase beginnt sich der geschmolzene Kunststoff zu verfestigen, wenn er sich in der Form abkühlt. Die Form wird aktiv gekühlt, typischerweise durch Zirkulationswasser oder Öl durch Kanäle innerhalb der Formplatten.

-

Die Kühlzeit wird durch die Wandstärke des Teils, die Formtemperatur und die spezifische ABS -Note bestimmt. Eine unzureichende Abkühlzeit kann zu Verzerrungen oder Schwierigkeiten beim Ausstoß führen, während eine übermäßige Kühlzeit die Zykluszeit und die Produktionskosten erhöht.

-

-

Auswurf: Entfernen des fertigen Teils aus der Form

-

Sobald der Teil ausreichend abgekühlt und verfestigt wurde, um seine Form aufrechtzuerhalten, öffnet sich die Form.

-

Auswerferstifte, die sich typischerweise auf der sich bewegenden Hälfte der Form befinden, schieben den fertigen Teil aus dem Formhöhlen. Die richtige Schimmelpilzdesign, einschließlich Entwurfswinkel und angemessener Ejektionsmechanismen, ist entscheidend für die glatte und schadenfreie Teilentfernung.

-

Wenn der Teil ausgeworfen wird, schließt sich die Form und der nächste Zyklus beginnt, wobei die Schraube bereits den nächsten Schuss vorbereitet.

-

Schlüsselparameter und Überlegungen

Die präzise Kontrolle über verschiedene Verarbeitungsparameter ist für erfolgreiche Abs -Injektionsformung von größter Bedeutung. Kleinere Abweichungen können zu erheblichen Teilfehlern führen.

-

Temperaturregelung:

-

Lauftemperatur: Dies beeinflusst die Schmelzviskosität und Fließfähigkeit von ABS. Typische Lauftemperaturen für ABS reichen von 190 ° C bis 240 ° C (374 ° F bis 464 ° F), häufig mit einem progressiven Temperaturprofil vom Trichter bis zur Düse. Zu niedrig, und das Material fließt nicht richtig; Zu hoch und es kann ein Verschlechterung auftreten.

-

Schimmelpilztemperatur: Dies wirkt sich erheblich auf die Oberflächenfinish, die dimensionale Stabilität und die inneren Spannungen des Teils aus. Höhere Schimmelpilztemperaturen (z. B. 50 ° C bis 80 ° C / 122 ° F bis 176 ° F) verbessern im Allgemeinen den Oberflächenglanz, reduzieren die Sinkmarkierungen und minimieren den Verstand, können aber auch die Kühlzeiten verlängern.

-

-

Druckregelung:

-

Injektionsdruck: Der anfängliche Druck zum Füllen der Formhohlheit. Es muss hoch genug sein, um die Form schnell und vollständig, aber nicht so hoch zu füllen, dass sie Blitz verursachen oder die Form beschädigen.

-

Haltendruck (Packdruck): Nach Injektion angewendet, um Schrumpfung zu kompensieren. Typischerweise ist es von 50-80% des Injektionsdrucks entscheidend, um eine gute Teildichte und die Verhinderung von Spülenspuren zu verhindern.

-

-

Injektionsgeschwindigkeit:

-

Die Rate, mit der der geschmolzene Kunststoff die Form füllt. Schnelle Geschwindigkeiten können dazu beitragen, dünne Abschnitte zu füllen und eine gute Oberflächenfinish zu erreichen, aber zu schnell kann es zu Spritzen, Verbrennungen oder eingeschlossenen Luft führen. Langsamere Geschwindigkeiten können diese Probleme verhindern, können jedoch zu kurzen Aufnahmen führen. Die optimale Geschwindigkeit beinhaltet häufig ein Profil (z. B. schnelle Füllung, dann langsam).

-

-

Kühlzeit:

-

Die Dauer, die der Teil zur Verfestigung in der Form bleibt. Es ist ein Gleichgewicht zwischen der Gewährleistung der dimensionalen Stabilität und der Minimierung der Zykluszeit. Bestimmt durch Wandstärke, Materialqualität und Schimmelpilztemperatur.

-

Ausrüstung und Werkzeug

Erfolgreiche ABS -Injektionsleisten basieren auf spezialisierten Maschinen und präzise entwickelten Formen.

-

Injektionsformmaschinen: Diese Maschinen variieren in der Größe (Klemmkraft, Schussgröße) und Typ (hydraulisch, elektrisch, hybrid). Sie bestehen aus:

-

Klemmeinheit: Hält die Schimmelpilzhälften zusammen und wendet während der Injektion die Klemmkraft auf.

-

Injektionseinheit: Schmilzt und injiziert den Kunststoff, der Fass, Schraube, Heizungsbänder und Düse umfasst.

-

Steuerungssystem: Verwaltet und überwacht alle Prozessparameter.

-

-

Schimmeldesign und Konstruktion: Die Form ist das Herz des Injektionsformprozesses. Es besteht normalerweise aus gehärtetem Stahl oder Aluminium und präzise bearbeitet. Die wichtigsten Aspekte sind:

-

Hohlraum und Kern: Definieren Sie die äußere und innere Form des Teils.

-

Ejektionssystem: Stifte, Ärmel oder Teller, um das Teil herauszudrücken.

-

Kühlkanäle: Wege für Flüssigkeit zur Regulierung der Schimmelpilztemperatur.

-

Lüftungssystem: Winzige Lüftungsöffnungen, damit die gefangene Luft während der Injektion entweichen kann.

-

-

Arten von Toren und Läufern: Dies sind Wege in der Form, die den geschmolzenen Kunststoff von der Düse in den Formhohlraum leiten.

-

Läufer: Kanäle, die den geschmolzenen Kunststoff aus dem Anguss tragen (wo der Kunststoff in die Form eindringt) zu den Toren. Sie können sein kalte Läufer (wo der Kunststoff im Läufersystem abkühlt und mit dem Teil ausgestoßen wird, dann recycelt) oder Heiße Läufer (Wenn der Kunststoff im Läufersystem geschmolzen bleibt, wodurch Läuferabfälle beseitigt werden und häufig die Zykluszeit verkürzt). Heißläufer werden aufgrund ihrer Effizienz üblicherweise für ABS verwendet.

-

Tore: Die kleine Öffnung, durch die der Plastik in den Schimmelpilzhöhle gelangt. Gate -Typen (z. B. Pinpoint, Tab, U -Boot, Lüfter) werden basierend auf der Teilgeometrie, dem gewünschten Füllmuster und einer einfachen degranten (Entfernen des Gate -Überflusses aus dem Teil) ausgewählt. Die richtige Position des Tores ist entscheidend für einen guten Fluss, minimale Spannung und optimale Teilqualität.

-

Konstruktionsüberlegungen für ABS -Injektionsformungen

Effektives Teil des Teils ist für erfolgreiche und kostengünstige ABS-Injektionsformung von größter Bedeutung. Während ABS einen hervorragenden Verarbeitungsbreitengrad bietet, kann die Einhaltung spezifischer Entwurfsrichtlinien die Teilqualität erheblich verbessern, die Zykluszeiten reduzieren, häufige Mängel verhindern und die Lebensdauer des Schimmelpilzes verlängern.

Wandstärke

Einer der kritischsten Konstruktionsparameter bei der Injektionsformung ist die Wandstärke.

-

Optimale Wandstärke für ABS -Teile: Im Allgemeinen funktionieren ABS -Teile am besten mit gleichmäßiger Wandstärke. Typische empfohlene Wandstärke für ABS -Bereiche von 1,5 mm bis 3,5 mm (0,060 Zoll bis 0,140 Zoll) . Dünnere Wände können schwierig zu füllen sein, während übermäßig dicke Wände zu erheblichen Problemen führen können.

-

Vermeiden Sie dicke Abschnitte, um Spülenspuren und Verarbung zu vermeiden:

-

Waschbecken Marken: Dies sind Vertiefungen oder Eindrücke auf der Oberfläche eines geformten Teils, der normalerweise gegenüber einem dickeren Abschnitt, Boss oder einer Rippe auftritt. Sie bilden sich, weil das Material im dickeren Abschnitt langsamer abkühlt und langsamer schrumpft als die umgebenden dünneren Bereiche und die Oberfläche nach innen ziehen.

-

Verarbung: Uneinheitliche Kühlung und differentielle Schrumpfung innerhalb eines Teils aufgrund unterschiedlicher Wanddicken können zu inneren Belastungen führen, die sich als Verzerrung oder Verzerrung manifestieren, sobald der Teil aus der Form ausgeworfen wird.

-

Lösung: Entwerfen Sie mit der einheitlichsten Wandstärke. Wenn die Dickenschwankungen unvermeidlich sind, stellen Sie sicher, dass es sich um allmähliche Übergänge handelt. Hohlige dicke Abschnitte oder mit dem CORING, um eine gleichmäßigere Wandstärke zu erzeugen.

-

Rippen und Zwickel

Rippen und Zwickel sind strukturelle Merkmale, die Teilen für die Stärke und Steifheit wesentlich sind, ohne die Gesamtwanddicke erheblich zu erhöhen oder übermäßiges Gewicht zu erzielen.

-

Verwenden von Rippen für zusätzliche Festigkeit und Steifheit:

-

Zweck: Die Rippen sind dünne, wandähnliche Projektionen, mit denen die Biegesteifheit und Festigkeit eines Teils erhöht, flache Oberflächen verstärken oder als Ausrichtungsmerkmale wirken.

-

Entwurfsregel: Die Dicke einer Rippe sollte normalerweise sein 50% bis 60% der Nominalwanddicke um Spülenspuren auf der gegenüberliegenden Seite des Teils zu verhindern. Breitere Rippen erhöhen das Risiko von Spülennoten.

-

Höhe: Die Rippenhöhe kann mehrmals die Wanddicke sein, aber hohe Rippen sollten auch geeignete Winkeln aufweisen.

-

Abstand: Der richtige Abstand zwischen Rippen ermöglicht eine angemessene Kühlung und den Materialfluss.

-

-

Entwerfen von Zwickel zur Unterstützung von Ecken und Kanten:

-

Zweck: Zwickel sind dreieckige Stützstrukturen, die zur Verstärkung von Ecken, Pattsituationen oder Bindungspunkten verwendet und Biege oder Bruch verhindern. Sie bieten Stabilität und Stärke, bei denen sich zwei Oberflächen treffen.

-

Entwurfsregel: Ähnlich wie bei Rippen sollte auch die Dicke der Zwickel proportional zur Nennwanddicke sein, um Spülenspuren zu vermeiden. Sie sollten reibungslos in großzügige Radien integriert werden.

-

Entwurfswinkel

Entwurfswinkel sind ein entscheidendes Designmerkmal, mit dem geformte Teile ohne Beschädigung leicht aus der Form ausgestoßen werden können.

-

Wichtigkeit von Entwurfswinkeln für einfache Teilausschläge: Ohne einen Entwurf können Teile aufgrund von Reibung an den Formoberflächen haften, wodurch Vakuum erzeugt oder sogar bei Ausschlägen erhebliche Belastungen und Schäden verursachen.

-

Empfohlene Entwurfswinkel für ABS:

-

Ein Mindestentwurf von 0,5 ° bis 1 ° pro Seite wird häufig für glatte Oberflächen empfohlen.

-

Für strukturierte Oberflächen ist typischerweise ein Winkel mit höherem Entwurf erforderlich 1 ° bis 3 ° pro 0,025 mm (0,001 Zoll) der Texturtiefe aufgrund der erhöhten Oberflächenreibung.

-

Funktionen wie Deeprippen, Bosse oder Hohlräume profitieren auch von großzügigeren Entwurfswinkeln, um eine einfache Freisetzung zu gewährleisten.

-

Radien und Filets

Scharfe Ecken, sowohl innere als auch äußere, sind Spannungskonzentrationspunkte und können zu struktureller Schwäche und Schimmelpilzverschleiß führen.

-

Reduzierung von Spannungskonzentrationen mit Radien und Filets:

-

Interne Radien (Filets): Das Erweichen der inneren Ecken mit Filets trägt dazu bei, Spannung gleichmäßig zu verteilen und Risse oder Frakturen zu verhindern, insbesondere wenn das Teil Aufprall- oder Biegelasten ausgesetzt ist. Sie unterstützen auch den Materialfluss innerhalb der Form und reduzieren die Flussleitungen.

-

Externe Radien: Rundende externe Ecken reduzieren scharfe Kanten, die anfällig für Splitter oder Schäden sind. Es verbessert auch die Teilästhetik und die Benutzersicherheit.

-

-

Verbesserung der Teilstärke und Erscheinung:

-

Im Allgemeinen die Der interne Radius sollte mindestens das 0,5 -fache der Nennwanddicke betragen und die Der Außenradius sollte der innere Radius sowie die Wandstärke sein . Dies hält eine gleichmäßige Wandstärke um die Ecken.

-

ABS profitiert aufgrund seiner guten Schlagfestigkeit erheblich von großzügigen Radien, da abgerundete Ecken während eines Aufprallereignisses effektiver effektiver absorbieren und abgeleitet werden.

-

Durch die akribische Anwendung dieser Entwurfsprinzipien können Ingenieure sicherstellen, dass ABS -Teile nicht nur hergestellt werden, sondern auch optimal in ihrer beabsichtigten Lebensdauer abschneiden, was die inhärenten materiellen Vorteile von ABS optimal nimmt.

Anwendungen von ABS -Injektionsformeln

Die vielseitige Kombination aus Stärke, Starrheit, ästhetischer Anziehungskraft und Kosteneffizienz macht ABS zu einem unglaublich beliebten Material für das Injektionsform in einer Vielzahl von Branchen. Seine Fähigkeit, leicht verarbeitet und fertig zu werden, erweitert seinen Nutzen weiter.

Hier sind einige der Primärsektoren und allgemeinen Anwendungen, bei denen sich ABS -Injektionsformteile auszeichnet:

Automobilindustrie

ABS ist ein Grundnahrungsmittel im Automobilsektor, der für seine Aufprallwiderstand, eine gute Oberfläche und die Fähigkeit bewertet wird, leicht zu gestrichen oder zu plattieren.

-

Dashboard -Komponenten: Instrumententafeln, Mittelkonsolen und Innenausstattungsteile verwenden häufig Abs aufgrund seiner ästhetischen Anziehungskraft, Haltbarkeit und Fähigkeit, Temperaturschwankungen innerhalb der Kabine des Autos zu widerstehen.

-

Innenverkleidungen: Türplatten, Handschuhkastenkomponenten, Säulenabdeckungen und Sitzplatten verwenden häufig ABS, manchmal kombiniert mit anderen Materialien für ein verbessertes taktiles Gefühl oder Erscheinungsbild.

-

Außenteile (nicht strukturell): Obwohl ABS nicht für primäre strukturelle Komponenten verwendet wird, findet ABS die Anwendung in Außenteilen wie Radabdeckungen, Grillen, Spiegelgehäusen und Spoilern, insbesondere beim Verpacken (z. B. verchromte Grille).

Unterhaltungselektronik

Das Gleichgewicht zwischen guter Ästhetik, Schlagfestigkeit und elektrischer Isolierung macht ABS zu einem Anlaufmaterial für elektronische Gerätegehäuse.

-

Gehäuse für Fernseher, Computer und Geräte: Von Fernsehlündern und Computermonitorfällen bis hin zu Laptop -Schalen und Druckerhülsen bietet ABS ein dauerhaftes, starres und ästhetisch ansprechendes Gehäuse.

-

Kleine Geräte: Komponenten für Mixer, Kaffeemaschinen, Staubsauger und Haartrockner nutzen häufig Bauchmuskeln für ihren Körper und Griffe aufgrund seines Wärmefestes (bis zu einem gewissen Grad) und einer robusten Natur.

-

Fernbedienungen und Tastaturen: Das taktile Gefühl, die Haltbarkeit und die Fähigkeit, feine Details für Tasten und Schlüsselkaps zu halten, machen ABS zu einer ausgezeichneten Wahl für diese häufig gehandhabten Gegenstände.

Haushaltsgeräte

ABS wird aufgrund ihrer Haltbarkeit, der einfachen Reinigung und der Fähigkeit zur Aufrechterhaltung der strukturellen Integrität in verschiedenen Haushaltsgeräten häufig eingesetzt.

-

Komponenten für Kühlschränke: Innere Liner, Türregale und schärfere Schubladen in Kühlschränken werden häufig aus ABS hergestellt, da die Resistenz und chemische Resistenz gegen Nahrungssäuren gut mit niedriger Temperature-Auswirkungen betroffen ist.

-

Waschmaschinen und Geschirrspüler: Kontrollplatten, Waschmittelspender und interne strukturelle Komponenten, die nicht direkt mit heißem Wasser oder harten Chemikalien in Kontakt kommen, verwenden häufig Abs.

-

Staubsauger: Die Hauptgehäuse, Düsen und interne Komponenten profitieren von der Schlagfestigkeit von ABS und den leichten Eigenschaften.

Spielzeug und Freizeitprodukte

Die Haltbarkeit, Sicherheit und Fähigkeit von ABS, farbenfroh zu sein, machen es zu einem Hauptmaterial für Kinderprodukte und Freizeitausrüstung.

-

Bausteine: Die legendären Bausteinsätze (z. B. LEGO® -Steine) werden aufgrund ihrer genauen dimensionalen Stabilität, einer lebendigen Farbretention und der hervorragenden Kupplungskraft (Fähigkeit zum Zusammenschlag und Halten) aus ABS berühmt hergestellt.

-

Spielzeugautos und Actionfiguren: Der Aufprallfestigkeit stellt sicher, dass diese Spielzeuge dem rauen Spielen standhalten können, während eine gute Oberflächenfinish komplizierte Details und lebendige Malereien ermöglicht.

-

Sportartikel (Komponenten): Griffe für Trainingsgeräte, Schutzkomponenten und Häuser für Sportelektronik verwenden häufig ABS.

Medizinprodukte

Im medizinischen Gebiet wird ABS für seine Biokompatibilität (in bestimmten Klassen), die dimensionale Stabilität und die Fähigkeit, leicht sterilisiert und für nicht-invasive Anwendungen in komplexe Formen geformt zu werden.

-

Gehäuse für medizinische Geräte: Die Gehäuse für diagnostische Werkzeuge, Überwachungsgeräte und Laborgeräte profitieren von der Robustheit und Reinigbarkeit von ABS.

-

Diagnosewerkzeuge: Griffe für medizinische Instrumente (z. B. Otoskope, Ophthalmoskope) und Komponenten für Blutanalysemaschinen oder Glukosemeter.

-

Komponenten des Arzneimittelabgabesystems (nicht implantierbar): Teile von Auto-Injektoren oder Spezialspannern, die keinen direkten Drogenkontakt haben.

Die vielfältige Auswahl an Anwendungen unterstreicht die Position von ABS als ein wirklich vielseitiges Arbeitstier in der Welt der inspritzgezogenen Kunststoffe und findet kontinuierlich neue Verwendungszwecke, in denen ein Gleichgewicht zwischen Leistung, Aussehen und Kosten erforderlich ist.

Oberflächenoberflächen und Nachbearbeitung

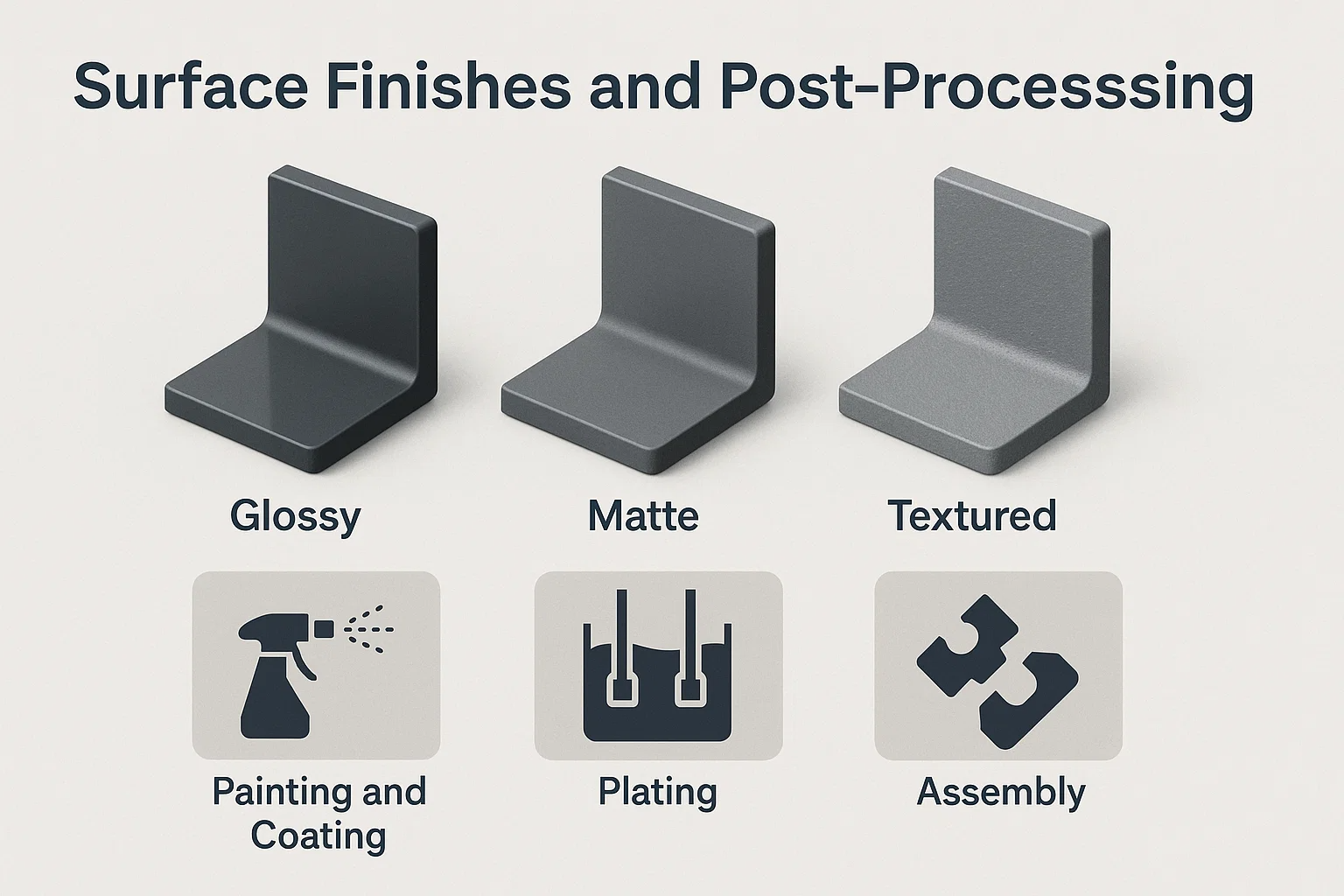

Einer der bedeutenden Vorteile von ABS ist die Vielseitigkeit bei der Erreichung einer breiten Palette von Oberflächen und der hervorragenden Rezeptivität für verschiedene Nachbearbeitungstechniken. Auf diese Weise können Hersteller bestimmte ästhetische, taktile und funktionale Anforderungen für verschiedene Anwendungen erfüllen.

Gemeinsame Oberflächenoberflächen

Die Oberflächenbeschaffung eines ABS -Teils wird hauptsächlich durch die Oberflächenstruktur der Formhöhle selbst bestimmt.

-

Glänzend (poliert): Erreicht durch starkes Polieren der Formoberfläche zu einem spiegelähnlichen Finish. Dies führt zu Teilen, die glänzend und reflektierend sind. Hochglänzende Oberflächen sind für Unterhaltungselektronik und dekorative Gegenstände beliebt, bei denen ein hochwertiges, elegantes Erscheinungsbild gewünscht wird. Sie sind auch in der Regel leichter zu reinigen.

-

Matt: Erzeugt durch Ätzen oder Sprengen der Formoberfläche, um ein stumpfes, nicht reflektierendes Finish zu erzeugen. Matte Oberflächen verstecken Fingerabdrücke, geringfügige Kratzer und Strömungsleitungen, wodurch sie für Automobil -Innenräume, Werkzeuggriffe und bestimmte elektronische Hülle geeignet sind.

-

Strukturiert: Erzeugt durch Auftragen eines bestimmten Musters (z. B. Ledermaskel, Stippel, Sandstrich) auf die Formoberfläche. Texturen können den Griff verbessern, visuelles Interesse hinzufügen, Schimmelmildern ausblenden und Blendung verringern. ABS nimmt leicht komplexe Texturen aus der Form auf.

-

Erreichen der gewünschten Oberflächenbeschaffung durch Formgestaltung und Prozesskontrolle:

-

Schimmeloberfläche Zubereitung: Die direkteste Art, die Oberfläche zu steuern. Polieren für Glanz, Perlenstrahlung oder chemische Ätzen für matte/strukturierte Oberflächen.

-

Schimmelpilztemperatur: Höhere Schimmelpilztemperaturen fördern im Allgemeinen ein glänzendes Finish, indem der geschmolzene Kunststoff die Formoberfläche genauer wiederholt. Niedrigere Temperaturen können zu einem matteren Erscheinungsbild führen.

-

Einspritzgeschwindigkeit und Druck: Optimierte Injektionsparameter gewährleisten eine vollständige Formfüllung und Replikation von Oberflächendetails, ohne dass Flussmarkierungen oder andere Fehler erzeugt werden, die die Finish beeinträchtigen.

-

Material Trocknen: Richtig getrocknetes ABS ist entscheidend. Feuchtigkeit kann zu Spreizmarken führen, die die Oberflächenästhetik zerstören.

-

Malerei und Beschichtung

Die chemische Struktur von ABS macht sie sehr empfänglich für Farben und Beschichtungen und ermöglicht eine breitere Farbpalette und verbesserte Eigenschaften.

-

Vorbereitung von ABS -Teilen für das Malerei: Vor dem Malen erfordern ABS -Teile typischerweise eine Oberflächenvorbereitung, einschließlich der Reinigung (zum Entfernen von Schimmelpilzfreisetzungen oder Verunreinigungen), Entfettung und manchmal eine leichte Abnutzung oder eine Primeranwendung, um eine optimale Lack -Adhäsion zu gewährleisten.

-

Arten von Farben und Beschichtungen verwendet:

-

Polyurethan (PU) Farben: Bieten Sie eine hervorragende Haftung, Haltbarkeit und eine breite Palette ästhetischer Optionen (Glanz, Matt, Soft-Touch) an.

-

Acrylfarben: Gut für allgemeine Anwendungen, die eine gute Farbbindung und -wetterfähigkeit bieten.

-

Farben auf Wasserbasis: Zunehmend aus Umweltgründen genutzt, obwohl eine Adhäsion bestimmte Primer erfordern könnte.

-

Spezialbeschichtungen: Wie EMI/RFI-Abschirmbeschichtungen (für elektronische Gehäuse), UV-schützende Beschichtungen (für Außenanwendungen) oder antimikrobielle Beschichtungen für medizinische Geräte.

-

Überzug

ABS ist eine der wenigen häufigen Kunststoffe, die erfolgreich elektropliert werden können, was ein metallisches Erscheinungsbild und eine verbesserte Oberflächeneigenschaften verleiht.

-

Elektroplatten ABS für dekorative oder funktionelle Zwecke:

-

Verfahren: Der Prozess beinhaltet das Ätzen der ABS -Oberfläche, um mikroskopische Gruben zu erzeugen, wodurch eine chemische Schicht aus Nickel oder Kupfer haftend ist. Dies macht die Oberfläche leitfähig, wonach Metalle wie Nickel, Chrom oder Messing elektrosiert werden können.

-

Dekorativ: In Automobilgrills, Trimm, Badbehörden und Unterhaltungselektronik, um Plastikteile das Aussehen und das Gefühl von Metall zu verleihen.

-

Funktional: Die Plattierung kann die Oberflächenhärte, den Verschleißfestigkeit, die elektrische Leitfähigkeit verbessern oder elektromagnetische Interferenzen (EMI) -Verhebungen liefern.

-

Montage

ABS -Teile können leicht mit verschiedenen Methoden zusammengestellt werden, die unterschiedliche Entwurfsanforderungen und Produktionsvolumina bestreiten.

-

Methoden zum Verbinden von ABS -Teilen:

-

Snap passt: Integrierte Designfunktionen, mit denen Teile ohne zusätzliche Befestigungselemente zusammenfassen können. Dies ist eine kostengünstige und effiziente Montagemethode, die üblicherweise in Elektronikgehäusen und Spielzeugen verwendet wird. Flexibilität und Aufprallfestigkeit von ABS machen es für lebende Scharniere und Snap -Funktionen geeignet.

-

Schrauben und Einsätze: Mechanische Befestigungselemente wie Selbstkassettenschrauben oder Gewindeeinsätze (hitzebedroht, ultraschall oder geformt) liefern starke, überarbeitbare Verbindungen. ABS bietet eine gute Schraubenaufbewahrung.

-

Klebstoffe: Lösungsmittelzemente (die die ABS-Oberfläche auflösen, um eine chemische Bindung zu erzeugen), Cyanoacrylate (Superkleber) und zweiteilige Epoxids werden üblicherweise für starke, dauerhafte Bindungen verwendet.

-

Schweißen:

-

Ultraschallschweißen: Hochfrequente Schwingungen erzeugen Wärme an der Gelenkschnittstelle, schmelzen den Kunststoff und erzeugen eine starke Bindung.

-

Vibrationsschweißen: Die durch Vibration eines Teils gegen einen anderen erzeugte Reibung erzeugt Wärme und schmilzt den Kunststoff zum Verbinden.

-

Heißplattenschweißen: Erhitzte Platten schmelzen die Oberflächen, die dann zusammengedrückt werden.

-

-

Die Fähigkeit, verschiedene Oberflächen zu erzielen und nahtlos in verschiedene Nachbearbeitungs- und Montechniken zu integrieren, macht ABS zu einer unglaublich vielseitigen materiellen Auswahl, die hochgewohnte und funktional optimierte Produkte ermöglicht.

Fehlerbehebung von ABS -Injektionsformfehlern

Trotz seiner relativ guten Verarbeitbarkeit kann ABS -Injektionsformen immer noch eine Reihe von Defekten darstellen, ähnlich wie bei anderen Thermoplastik. Das Erkennen des Defekts, das Verständnis seiner Grundursache und die Anwendung der richtigen Lösung sind der Schlüssel für eine erfolgreiche Produktion. Viele Probleme können von Materialvorbereitung, Verarbeitungsparametern oder Schimmelpilzdesign zurückzuführen sein.

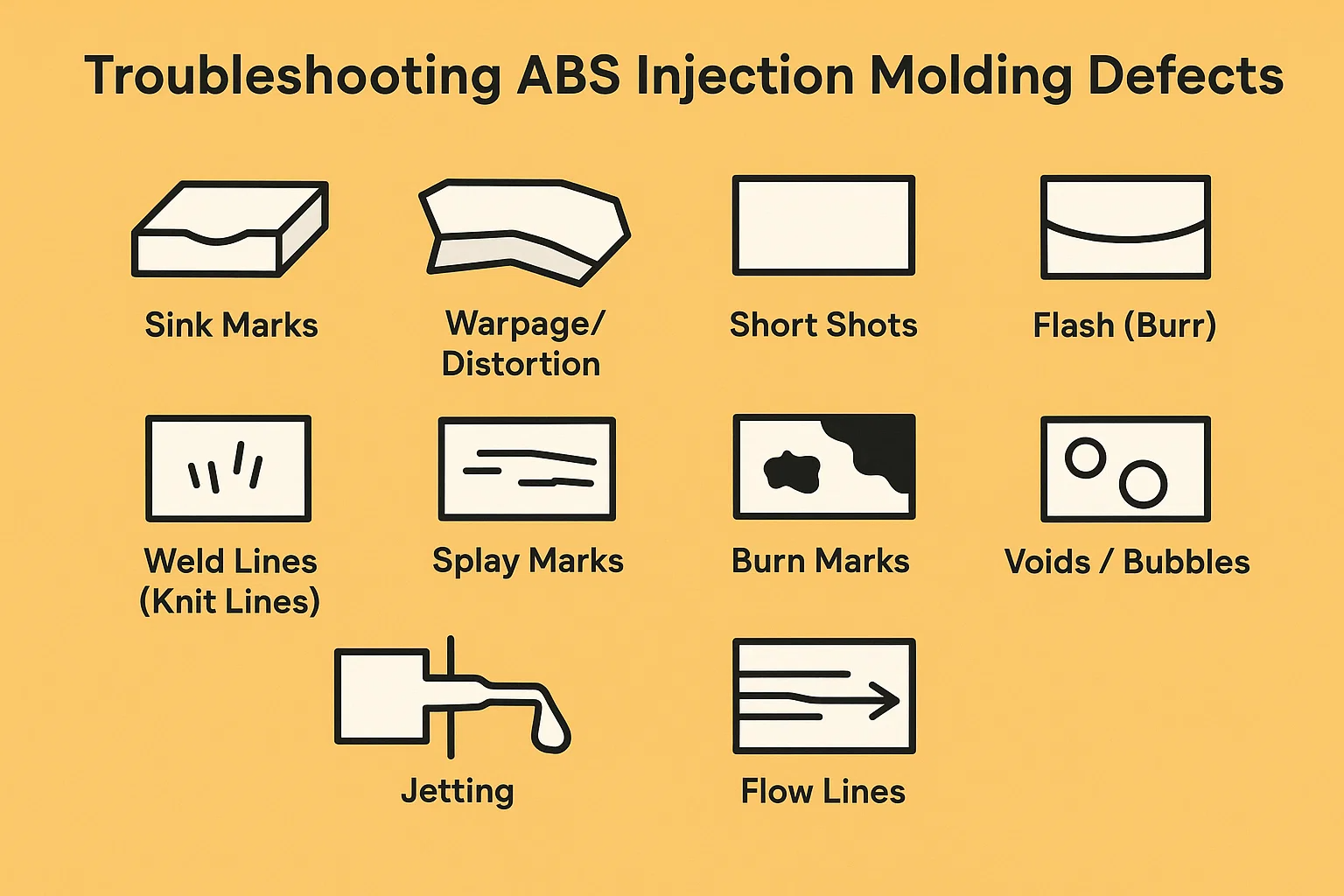

Gemeinsame Mängel

Hier sind einige der am häufigsten auftretenden Defekte in ABS -Injektionsformungen:

-

Waschbecken Marken: Depressionen oder Grübchen auf der Oberfläche dickerer Abschnitte des Teils.

-

Verarbung/Verzerrung: Der Teil deformiert oder verdreht nach Auswurf aus seiner beabsichtigten Form.

-

Kurze Aufnahmen (Nicht-Fill): Die Schimmelpilzhöhle ist nicht vollständig gefüllt, was zu einem unvollständigen Teil führt.

-

Blitz (Burr): Überschüssiges Material, das sich über die beabsichtigte Teilgrenze hinaus erstreckt, normalerweise an der Abteilungslinie der Form.

-

Schweißlinien (Stricklinien): Sichtbare Linien oder Kerben an dem Teil, in dem sich zwei Schmelzenfronten treffen und zusammenfügen.

-

Spreizspuren / Silberstreifen: Streifen oder silbrige Linien auf der Teileoberfläche und ähneln Wasserspuren.

-

Verbrennungszeichen: Verfärbt, normalerweise schwarze oder braune, versengte Bereiche des Teils, oft gegen Ende des Flusses oder in Entlüftungsbereichen.

-

Hohlräume / Blasen: Leere Räume oder Lufttaschen, die innerhalb des Teils eingeschlossen sind, insbesondere in dickeren Abschnitten.

-

Jittieren: Ein schlangenartiger oder welliger Muster am Torbereich, in dem geschmolzene Plastik in den Hohlraum schießt, anstatt glatt zu fließen.

-

Flusslinien: Sichtbare Streifen, Muster oder Linien auf der Teiloberfläche, die den Durchflussweg des geschmolzenen Materials anzeigen.

Ursachen und Lösungen

Die Behandlung dieser Defekte umfasst häufig eine Kombination aus Anpassungsverarbeitungsparametern, Änderungen der Form oder der Sicherstellung der ordnungsgemäßen Materialverhandlung.

| Defekt | Hauptursachen | Gemeinsame Lösungen |

| Waschbecken Markierungen | - dicke Wandabschnitte- unzureichender Haltendruck oder Haltestand- hohe Schmelztemperatur- zu kurzes Kühlzeittor zu klein oder falsch platziert | - Wandstärke reduzieren; Kerndicke-Abschnitte- Erhöhen Sie den Haltendruck und/oder die Haltezeit- niedrigere Schmelztemperatur- Erhöhen Sie die Kühlzeit- Erhöhen Sie die Gate-Größe oder verlagern |

| Verarbung/Verzerrung | - ungleichmäßige Abkühlung oder Schimmelpilztemperatur- ungleiche Wandstärke- hohe Innsspannung (z. | - Optimieren Sie die Schimmelkühlung (Gleichgewichtskühlkanäle)- STOFFENTEMPERT TEMPERN (HEISSE SEITE ERHALTEN)- Gewährleisten Sie eine gleichmäßige Wanddicke. Ribs/Zwickel hinzufügen- Einspritzdruck/Geschwindigkeit reduzieren- Kühlzeit erhöhen |

| Kurze Aufnahmen | - Unzureichendes Material (Schussgröße)- Niedriger Einspritzdruck oder Geschwindigkeit- zu niedrige Schmelztemperatur (hohe Viskosität)- eingeschränkter Strömung (kleine Tore/Läufer, verstopfte Lüftungsschlitze)- gefangene Luft gefangen | - Erhöhen Sie die Schussgröße- Erhöhen Sie den Injektionsdruck und/oder Geschwindigkeit- Erhöhen Sie die Fass-/Schmelztemperatur- Vergrößerung von Toren/Läufern; Verbesserung der Schimmelpilzlüftung- Umzugstor zum dickeren Abschnitt |

| Flash | - Übermäßige Klemmkraft (Schimmelpilzablenkung)- zu hoher Injektionsdruck oder Haltendruck- abgenutzte Schimmelpilz (Trennlinienverschleiß)- Form nicht richtig schließen- zu hohe Schmelztemperatur | - Verringerung der Klemmkraft (auf erforderlich oben überarbeit)- Einspritzdruck reduzieren und/oder den Druckdruck reparieren oder abgenutzte Schimmelpilzschnitte ersetzen. Schimmelputz ist sauber. Einstellen Sie die Tie-Bar-Spannung- Reduzieren Sie die Schmelztemperatur |

| Schweißlinien | - Niedrige Schmelztemperatur (schlechte Fusion)- Niedriger Einspritzdruck/Geschwindigkeits-Ungelöstes Tor (Schmelzfronten treffen zu früh/kalt)- Schlechte Entlüftung (gefangene Luft) | - Erhöhen Sie die Schmelztemperatur- Erhöhen Sie den Einspritzdruck/die Geschwindigkeits-Umzugstore, damit die Schmelzfronten bei höherer Temperatur/Druck erfüllen können- Verbesserung der Schimmelpilze am Ort der Schweißlinie |

| Spreizflecken / Silberstreifen | - Überschüssige Feuchtigkeit im Material (am häufigsten für ABS)- zu hoher Schmelztemperaturabbau im Lauf (Hang-up)- zu schnelle Injektionsgeschwindigkeit | - Gründlich trockene ABS-Pellets (entscheidend für ABS!)- Schmelztemperatur reduzieren- sauberes Fass und Schrauben- die Einspritzgeschwindigkeit reduzieren; Erhöhen Sie den Rückdruck (für eine bessere Mischung/Homogenisierung) |

| Verbrennungsmarken | - gefangene Luft im Formhohlraum (schlechte Entlüftung)- übermäßiger Injektionsgeschwindigkeitsabbau am Ende der Durchflussdüse zu restriktiv | - Formentlüftung verbessern (Hinzufügen von Lüftungsöffnungen, vorhandene Vergrößern)- Einspritzgeschwindigkeit reduzieren. |

| Hohlräume / Blasen | . | - Haltendruck erhöhen und/oder Zeithalterung- Reduzieren Sie die Schmelztemperatur- Optimieren Sie die Schimmelkühlung- Stellen Sie sicher, dass das Material ordnungsgemäß getrocknet ist- Verbesserung der Entlüftung, Einstellung der Einspritzgeschwindigkeit (für eingeschlossene Luft). |

| Jagd | - Tor zu einer kleinen Einspritzgeschwindigkeit zu hoch am Gate-Direct-Gating in einen dünnen Abschnitt | - Gate-Größe vergrößern- Reduzieren Sie die Einspritzgeschwindigkeit am Tor (langsame Anfangsfüllung). |

| Flusslinien | - zu niedrige Schmelze oder Schimmelpilztemperatur- zu langsam Einspritzgeschwindigkeit- unebene Wandstärke- zu klein oder schlecht gelegen | - Schmelze oder Schimmelpilztemperatur erhöhen- Erhöhen Sie die Injektionsgeschwindigkeit (sorgen für einen glatten Fluss)- Optimieren Sie die Wanddicke- Vergrößern oder Gate verlagern |

Behandeln von Mängel durch Prozessoptimierung und Schimmeldesignänderungen: Veränderungen:

Es ist wichtig, die Fehlerbehebung systematisch anzugehen. Beginnen Sie mit der Überprüfung der materiellen Trocknung und den grundlegenden Maschineneinstellungen. Nehmen Sie dann kleine, inkrementelle Änderungen an einem Parameter gleichzeitig vor, um die Ursache zu isolieren. Für anhaltende Probleme ist häufig eine Überprüfung des Schimmelpilzdesigns (Entlüftung, Tore, Kühllinien, Wandstärke) erforderlich. Die Zusammenarbeit zwischen Schimmelpilzdesigner, Prozessingenieur und Materiallieferant ist der Schlüssel zu einer effektiven Problemlösung.

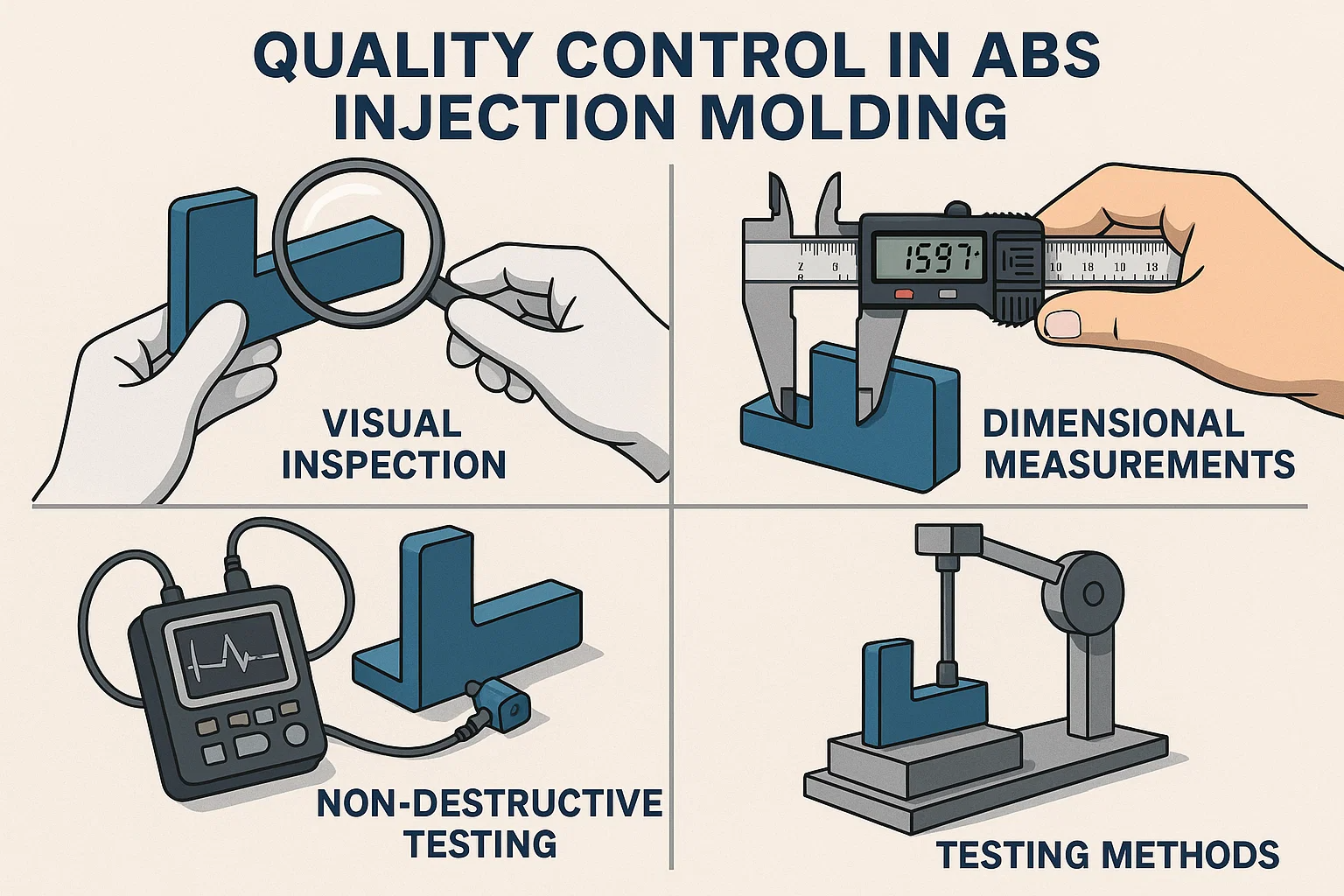

Qualitätskontrolle bei ABS -Injektionsformeln

Die Aufrechterhaltung einer konsistenten Qualität ist bei den Injektionsformen von größter Bedeutung, insbesondere für ABS -Teile, die in kritischen Anwendungen verwendet werden. Qualitätskontrolle (QC) umfasst eine Reihe von Inspektions- und Testverfahren, die während des gesamten Herstellungsprozesses implementiert werden, von der Rohstoffinspektion bis zur endgültigen Teilprüfung.

Inspektionstechniken

Visuelle und dimensionale Inspektionen sind typischerweise die erste Verteidigungslinie bei der Identifizierung von Mängel und der Sicherstellung, dass Teile den Entwurfspezifikationen entsprechen.

-

Visuelle Inspektion:

-

Zweck: Identifizieren kosmetischer Defekte wie Spülenmarkierungen, Blitz, Spreizflecken, Verbrennungsmarken, Verfärbungen, Strömungsleitungen und Oberflächenmängel.

-

Verfahren: Die geschulten Betreiber untersuchen jeden Teil (oder eine statistisch signifikante Stichprobe) visuell gegen Referenzproben oder definierte Akzeptanzkriterien. Oft werden richtige Beleuchtungs- und Inspektionsstände verwendet.

-

-

Dimensionsmessungen:

-

Zweck: Um zu überprüfen, ob die Abmessungen des Teils an die angegebenen Toleranzen der technischen Zeichnungen hängen.

-

Verfahren: Es werden verschiedene Präzisionsinstrumente verwendet:

-

Bremssättel und Mikrometer: Für grundlegende Messungen von Länge, Breite, Dicke und Durchmesser.

-

Höhenmessgeräte: Für vertikale Dimensionen.

-

Go/No-Go-Messgeräte: Zur schnellen Überprüfung spezifischer kritischer Merkmale (z. B. Lochdurchmesser, Stiftlängen).

-

Koordinatenmessmaschinen (CMMs): Für hoch genaue und komplexe 3D -dimensionale Messungen, die häufig für die erste Artikelprüfung oder herausfordernde Geometrien verwendet werden.

-

Optische Komparatoren / Visionssysteme: Für nichtkontakte Messungen und Vergleich mit CAD-Modellen, insbesondere nützlich für kleine oder komplizierte Teile.

-

-

-

Nicht-zerstörerische Tests (NDT):

-

Zweck: Inspektion interne Strukturen oder Erkennung versteckter Fehler ohne Beschädigung des Teils.

-

Methode (Beispiele):

-

Ultraschalltests: Verwendet Schallwellen, um interne Hohlräume, Delaminierung oder Porosität zu erkennen.

-

Röntgeninspektion (Radiographie): Kann interne Defekte wie Hohlräume, kurze Aufnahmen oder fremde Einschlüsse aufdecken.

-

Thermografie: Verwendet die thermische Bildgebung, um Inkonsistenzen bei der Abkühlung oder Materialverteilung zu erkennen, die auf Fehler hinweisen können.

-

-

Testmethoden

Über visuelle und dimensionale Überprüfungen hinaus werden verschiedene zerstörerische und nicht zerstörerische Tests durchgeführt, um die mechanischen, thermischen und chemischen Eigenschaften von ABS-Teilen zu bewerten.

-

Impact -Test:

-

Zweck: Messung des Materials Widerstand gegen Frakturen unter Hochgeschwindigkeitserscheinungen. Dies ist besonders wichtig für ABS aufgrund seiner renommierten Zähigkeit.

-

Methoden:

-

Izod Impact Test: Misst die Energie, die von einem gekerbten Exemplar absorbiert wird, das von einem schwingenden Pendel gebrochen wird.

-

Charpy Impact -Test: Ähnlich wie Izod, verwendet aber eine andere Probenunterstützung und eine Schlagmethode.

-

-

-

Zugprüfung:

-

Zweck: Die Stärke und Dehnung des Materials unter Spannung (Zugkräfte) messen. Es liefert Daten zu Zugfestigkeit, Ertragsfestigkeit und Dehnung bei der Pause.

-

Verfahren: Ein Exemplar wird von beiden Enden gezogen, bis es bricht, und es werden Kraftverlängerungsdaten aufgezeichnet.

-

-

Biegertest (Biegetest):

-

Zweck: Messung der Steifheit und des Widerstands des Materials gegen Biegedeformation. Es liefert Biegefestigkeits- und Biegemoduldaten.

-

Verfahren: Ein Probe wird an zwei Punkten unterstützt und eine Last wird an einem dritten Punkt angewendet, bis es einen bestimmten Betrag bricht oder ablenkt.

-

-

Wärmeablenkungstemperatur (HDT) -Tests:

-

Zweck: Um die Temperatur zu bestimmen, bei der eine Polymerprobe unter einer bestimmten Last verformt. Wichtig für Anwendungen, die erhöhten Temperaturen ausgesetzt sind.

-

-

Chemische Widerstandstests:

-

Zweck: Um zu beurteilen, wie das ABS -Material reagiert, wenn sie spezifischen Chemikalien (Säuren, Basen, Lösungsmittel) ausgesetzt sind.

-

Verfahren: Die Proben werden für einen bestimmten Zeitraum in chemische Wirkstoffe eingetaucht und dann auf Veränderungen von Gewicht, Abmessungen, Aussehen oder mechanischen Eigenschaften geprüft.

-

Standards und Zertifizierungen

Die Einhaltung der Branchenstandards und die Erlangung relevanter Zertifizierungen sind entscheidend für die Gewährleistung der materiellen Qualität, der Prozesskonsistenz und der Produktsicherheit, insbesondere in regulierten Branchen.

-

ASTM (American Society for Testing and Materials) Standards für ABS -Materialien und Injektionsformprozesse:

-

ASTM D4673: Standardspezifikation für Acrylnitril-Butadien-Styrol (ABS) -form- und Extrusionsmaterialien. Dieser Standard definiert verschiedene ABS -Grades anhand von Eigenschaften wie Schlagfestigkeit, Zugfestigkeit und Wärmeablenkung.

-

ASTM D3935: Standardspezifikation für Poly (Acrylonitril-Butadien-Styrol) Plastikrohre und Armaturen.

-

Andere ASTM -Standards können für spezifische Testmethoden gelten (z. B. ASTM D256 für IZOD Impact, ASTM D638 für Zugeigenschaften, ASTM D648 für HDT).

-

-

ISO -Standards (Internationale Organisation für Standardisierung):

-

ISO 19067: Kunststoff-Acrylonitril-Butadien-Styrol (ABS) Form- und Extrusionsmaterialien. Ähnlich wie ASTM D4673 gibt es Anforderungen und Testmethoden für ABS an.

-

ISO 9001: Qualitätsmanagementsysteme. Diese Zertifizierung ist zwar nicht spezifisch für ABS, zeigt das Engagement eines Herstellers für ein robustes Qualitätsmanagementsystem für alle Vorgänge, einschließlich Injektionsform,.

-

-

Branchenspezifische Zertifizierungen:

-

UL (Underwriters Laboratories): Für die Sicherheit der elektrischen Produkte muss ABS häufig spezifische Entflammbarkeitswerte (z. B. UL 94 V-0 für flammenarzte Noten) erfüllen, wenn sie in elektronischen Gehäusen verwendet werden.

-

FDA (Food and Drug Administration): Für medizinische oder Lebensmittelkontaktanwendungen müssen spezifische Abs-Abläufe möglicherweise den FDA-Vorschriften für die materielle Sicherheit einhalten.

-

IATF 16949: Für die Automobilindustrie definiert dieser Standard die Anforderungen des Qualitätsmanagementsystems für Automobilproduktion und relevante Service -Teile -Organisationen.

-

Durch die Implementierung dieser strengen Qualitätskontrollmaßnahmen können die Hersteller sicherstellen, dass ABS -Injektionsteile beständig den höchsten Leistungsstandards, Zuverlässigkeit und Sicherheit, Vertrauen und Ruf auf dem Markt erfüllen.

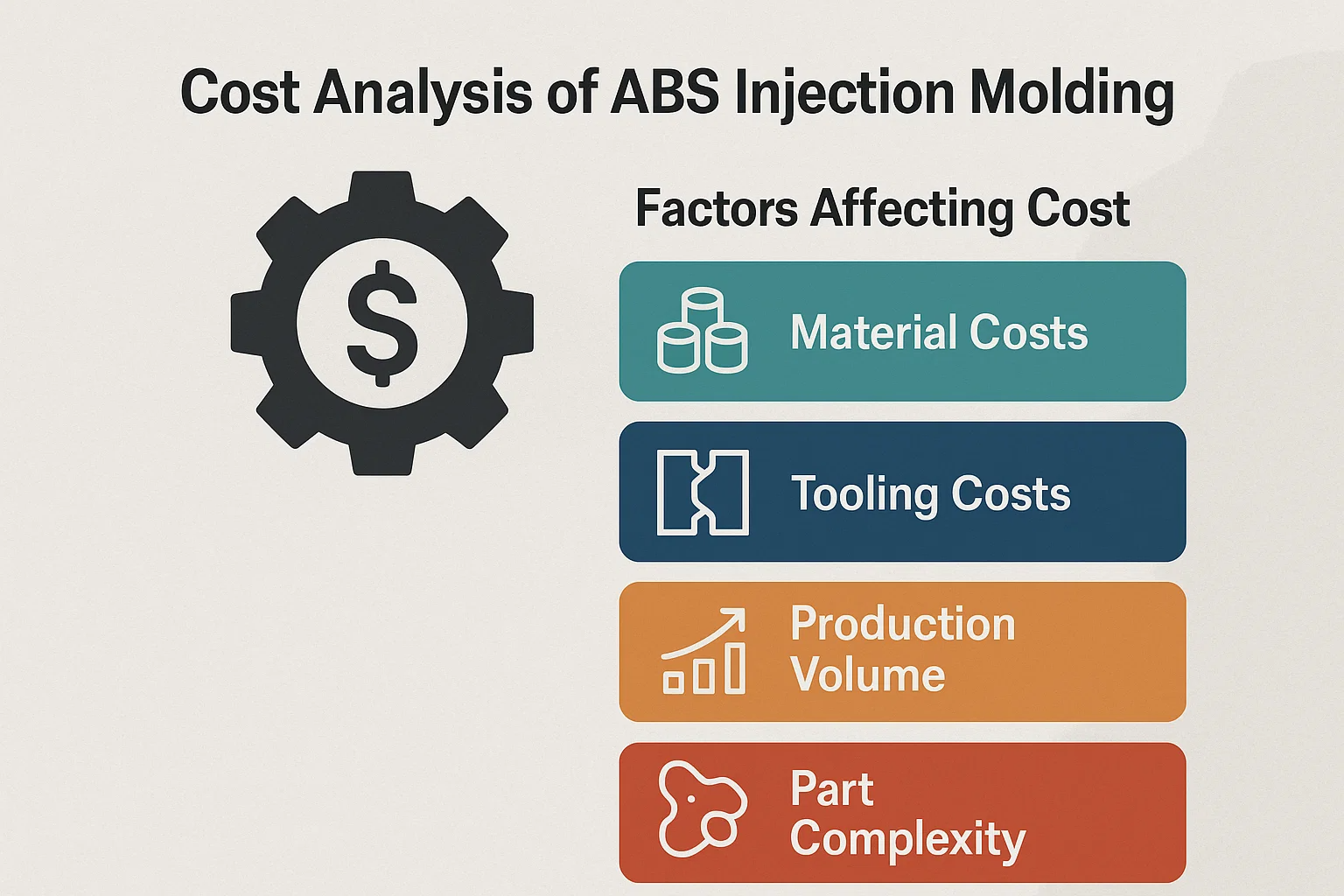

Kostenanalyse von ABS -Injektionsformeln

Die Gesamtkosten eines ABS-Injektionsformprojekts werden von einer Vielzahl von Faktoren beeinflusst, die von der anfänglichen Entwurfsphase bis zum Produktionsvolumen und nach der Nachbearbeitung reichen. Eine gründliche Kostenanalyse trägt dazu bei, fundierte Entscheidungen zu treffen, um sowohl die Produktqualität als auch die wirtschaftliche Lebensfähigkeit sicherzustellen.

Faktoren, die die Kosten beeinflussen

Mehrere Schlüsselelemente tragen zu den Gesamtausgaben bei ABS -Injektionsformungen bei:

-

Materialkosten:

-

Rohe ABS -Preis: Die direktesten Kosten. Die Preise für ABS-Harz schwanken aufgrund des globalen Angebots, der Nachfrage, der Erdölpreise (als Ausgangsmaterial) und spezifischen Klassen (z. B. allgemeine, hochwertige, flammarme, farbige oder maßgeschneiderte Noten haben unterschiedliche Preispunkte).

-

Schrott und Abfall: Material, das während der Spülung, defekten Teile oder Läufersystemen verloren geht (wenn ein Kaltläufersystem nicht vollständig recycelt wird), trägt zu den effektiven Materialkosten bei.

-

Trocknungskosten: Die Energie, die zum Trocknen hygroskopischer ABS verbraucht wird, fügt eine geringfügige, aber vorhandene Betriebskosten hinzu.

-

-

Werkzeugkosten (Schimmelpilze):

-

Komplexität des Schimmeldesigns: Ausführliche Teilgeometrien erfordern komplexere Schimmelpilzdesigns, die zu höheren Entwurfsgebühren und Bearbeitungszeit führen.

-

Anzahl der Hohlräume: Formen können einen einzelnen Hohlraum oder mehrere Hohlräume haben (z. B. 2-Cavity, 4-Cavity, 16-Cavity). Mehr Hohlräume erhöhen die Werkzeugkosten, verringern jedoch die Produktionskosten pro Tag in hohen Mengen.

-

Schimmelmaterial: Stahlformen sind langlebig und kostspielig (z. B. P20, H13, S7), während Aluminiumformen billiger und schneller sind, aber eine kürzere Lebensdauer haben. Ausgehärtete Stahlformen für die Produktion mit hoher Volumen sind die teuersten Voraus.

-

Schimmelmerkmale: Die Einbeziehung heißer Läufer, Nebenaktionen (Schieberegler, Lifter für Unterschnitte), komplexe Ausschläge oder komplizierte Kühlkanäle erhöhen die Schimmelpilzkosten erheblich.

-

Formenwartung der Lebensdauer: Formen für Millionen von Zyklen werden teurer sein als für Zehntausende.

-

-

Produktionsvolumen:

-

Skaleneffekte: Injection-Formteile sind für die Produktion mit hoher Volumen sehr günstig. Mit zunehmendem Volumen werden die anfänglichen Werkzeugkosten über mehr Teile abgeschrieben, wodurch die Kosten pro Einheit drastisch reduziert werden.

-

Herausforderungen mit niedrigem Volumen: Für sehr niedrige Volumina (Prototypen oder kleine Läufe) kann das Injektionsformteilen aufgrund hoher Werkzeugkosten kostenintensiv sein, wodurch andere Prozesse wie 3D-Druck oder Bearbeitung attraktiver werden.

-

-

Teilkomplexität:

-

Geometrische Komplexität: Teile mit komplexen Merkmalen, Unterschnitten, dünnen Wänden, engen Toleranzen oder sehr feinen Details erhöhen die Formkomplexität, die Zykluszeit und das Potenzial für Defekte.

-

Anforderungen des Oberflächenbegangs: Hoch polierte oder komplizierte texturierte Oberflächen erfordern teurere Veredelungsprozesse für die Form und potenziell längere Zykluszeiten.

-

Toleranzanforderungen: Engere Toleranzen erfordern eine präzisere Bearbeitung der Schimmel- und strengeren Prozesskontrolle und steigern die Kosten.

-

-

Arbeits- und Gemeinkosten:

-

Löhne des Maschinenbetriebs: Kosten des Personals für den Betrieb und die Überwachung der Maschinen.

-

Qualitätskontrolle: Arbeitskräfte für Inspektionen, Tests und Dokumentation.

-

Montage & Nachbearbeitung: Wenn Malen, Überlagerung oder komplexe Baugruppe erforderlich sind, ergänzen diese erheblichen Arbeits- und Materialkosten.

-

Energieverbrauch: Strom benötigt für die Injektionsformmaschine, Trockner, Kälte und Hilfsgeräte.

-

Einrichtung Overhead: Miete, Versorgungsunternehmen, Wartung, Verwaltung.

-

-

Zykluszeit:

-

Die Zeit, die benötigt wird, um einen Teil (oder einen Schuss aus einer Multi-Cavity-Form) zu produzieren. Die kürzeren Zykluszeiten führen direkt zu niedrigeren Produktionskosten pro Teil, da pro Stunde mehr Teile erzeugt werden können. Beeinflusst durch Teildesign (Wandstärke, Kühlung), Materialeigenschaften und Prozessparameter.

-

Kostensparende Strategien

Durch die Implementierung intelligenter Strategien können die Gesamtkosten von ABS -Injektionsformprojekten ohne Kompromisse erheblich gesenkt werden.

-

Optimierung der Teildesign (Design für Herstellbarkeit - DFM):

-

Vereinfachen Sie die Geometrie: Unnötige Merkmale reduzieren; Konsolidieren Sie Teile, um die Montage zu minimieren.

-

Gleichmäßige Wandstärke: Entwerfen Sie mit einer konsistenten Wandstärke, um die Zykluszeit zu verkürzen, Mängel (Spülenspuren, Kette) zu verhindern und zu leichteren Formteilen.

-

Integrieren Sie Rippen und Zwickel mit Bedacht: Verwenden Sie sie für Festigkeit, anstatt die Gesamtwanddicke zu erhöhen.

-

Fügen Sie Entwurfswinkel hinzu: Stellen Sie einen angemessenen Entwurf sicher, um ein leichtes Ausstoß zu erzielen, die Zykluszeit und Schimmelpilzverschleiß zu verkürzen.

-

Verwenden Sie Radien und Filets: Reduzieren Sie die Spannungskonzentrationen, verbessern Sie den Durchfluss und verbessern Sie die Teilfestigkeit, die Fehler und Nacharbeiten verhindern kann.

-

Minimieren Sie Unterschnitte: Unterbesserungen erfordern oft kostspielige Seitenaktionen in der Form. Entwerfen Sie, um sie nach Möglichkeit zu vermeiden, oder verwenden Sie alternative Funktionen wie lebende Scharniere oder Snap -Anpassungen gegebenenfalls.

-

-

Reduzierung der Zykluszeit:

-

Effizientes Kühlsystem: Entwerfen Sie die Form mit optimierten Kühlkanälen für schnelle und gleichmäßige Wärmeableitungen.

-

Materialauswahl: Wählen Sie eine ABS -Klasse mit guten Flusseigenschaften und einer geeigneten Wärmeablenkungstemperatur, die eine schnellere Kühlung ermöglicht.

-

Prozessoptimierung: Fein-Tun-Einspritzgeschwindigkeit, Druck und Kühlzeit auf das für Qualitätsteile erforderliche Minimum.

-

Hot Runner Systems: Investieren Sie in heiße Läuferformen für die Produktion mit hoher Volumen, um Läuferabfälle zu beseitigen, und verkürzen Sie häufig die Zykluszeit erheblich.

-

-

Minimieren von Schrott und Abfall:

-

Optimales Trocknen: Stellen Sie sicher, dass ABS gründlich getrocknet ist, um Spreiz und andere feuchtigkeitsbedingte Defekte zu verhindern und abgelehnte Teile zu verringern.

-

Prozesskontrolle: Implementieren Sie eine robuste Qualitätskontrolle und -prozessüberwachung, um Abweichungen frühzeitig zu fangen und große Chargen defekter Teile zu verhindern.

-

Reglernutzung: Angreifer und Läufer (von Kaltläufer-Systemen) und nicht kritisch abgelehnte Teile neu angreifen und wiederverwenden, vorausgesetzt, die Materialeigenschaften sind nicht wesentlich verschlechtert.

-

-

Strategische Investitionsinvestitionen:

-

Passen Sie die Schimmelpilze an Volumen an: Wählen Sie Formmaterial und Komplexität, die für das projizierte Produktionsvolumen geeignet sind. Für einen kurzen Produktionslauf nicht in einem gehärteten Stahlform zu investieren.

-

Standardkomponenten: Verwenden Sie Standardformbasen, Ejektorstifte und andere Komponenten, sofern möglich, um die kundenspezifischen Bearbeitungskosten zu senken.

-

-

Automatisierung:

-

Investieren Sie in Robotik für Teilentfernung, degatente und sekundäre Operationen, um die Arbeitskosten zu senken und die Konsistenz bei hochvolumigen Läufen zu erhöhen.

-

Umwelt- und regulatorische Einhaltung

In einem zunehmend globalisierten und umweltbewussten Markt müssen Hersteller, die ABS -Injektionsform verwenden, in einem komplexen Netz von Umweltvorschriften und Nachhaltigkeitsrichtlinien navigieren. Die Einhaltung dieser Standards ist nicht nur eine gesetzliche Verpflichtung, sondern auch ein kritischer Aspekt der Unternehmensverantwortung und des Marktzugangs.

ROHS, REACH UND PROP 65 Überlegungen

Diese drei Vorschriften gehören zu den wichtigsten für Materialien und Produkte, die Kunststoffe wie ABS enthalten:

-

ROHS (Einschränkung der Richtlinie mit gefährlichen Substanzen):

-

Umfang: In erster Linie eine EU -Richtlinie (2011/65/EU), die die Verwendung spezifischer gefährlicher Materialien bei der Herstellung verschiedener Arten von elektronischen und elektrischen Geräten (EEE) einschränkt. Es ist eng mit der Richtlinie Weee (Abfall Electronic and Electronic Equips) verbunden.

-

Relevanz für ABS: ABS wird in EEE -Gehäusen und -komponenten ausführlich eingesetzt. Die Hersteller müssen sicherstellen, dass die von ihnen verwendeten ABS -Noten keine eingeschränkten Substanzen (z. B. Blei, Cadmium, Quecksilber, hexavalentes Chrom, bestimmte Phthalate) über den festgelegten Schwellenwerten enthalten. Viele seriöse ABS-Lieferanten bieten ROHS-konforme Noten und Zertifizierungen an.

-

Auswirkungen: Die Nichteinhaltung kann dazu führen, dass Produkte in der EU und anderen Regionen, die ähnliche Vorschriften, erhebliche Geldbußen und Reputationsschäden einnehmen, vom Verkauf verboten werden.

-

-

Reichweite (Registrierung, Bewertung, Autorisierung und Einschränkung von Chemikalien):

-

Umfang: Eine weitere umfassende EU -Regulierung (EC Nr. 1907/2006), die die Produktion und Verwendung chemischer Substanzen und ihre möglichen Auswirkungen auf die menschliche Gesundheit und die Umwelt registriert. Es erfordert Unternehmen, sich zu registrieren, zu bewerten und möglicherweise eine Genehmigung für Chemikalien zu beantragen, die sie herstellen oder in die EU importieren.

-

Relevanz für ABS: Während ABS als Polymer im Allgemeinen als "Substanz in einem Artikel" angesehen wird, sind die einzelnen Monomere (Acrylnitril, Butadien, Styrol) und alle in seiner Formulierung verwendeten Additive zu erreichen. Lieferanten müssen sicherstellen, dass ihre ABS -Formulierungen die Reichweite entsprechen, insbesondere in Bezug auf Substanzen von sehr hohen Sorge (SVHCs), die in der Kandidatenliste aufgeführt sind. Jüngste Änderungen der Erreichung, wie z.

-

Auswirkungen: Stellt sicher, dass die Chemikalien innerhalb von ABS und ihre Produktion in der gesamten Lieferkette sicher behandelt werden, was sich auf die Beschaffung und Formulierung der Rohstoffmaterial auswirkt.

-

-

California Proposition 65 (Prop 65 - Das sichere Gesetz über Trinkwasser und giftige Durchsetzung von 1986):

-

Umfang: Ein kalifornisches Gesetz, nach dem Unternehmen den Kaliforniern vorhandenen Chemikalien, die Krebs, Geburtsfehler oder einen anderen Fortpflanzungsschaden verursachen, Warnungen vor erheblichen Expositionen anbieten müssen. Die Liste der Chemikalien (über 900) ist breit und regelmäßig aktualisiert.

-

Relevanz für ABS: Während ABS selbst nicht direkt aufgeführt ist, stehen einige seiner konstituierenden Monomere (wie Styrol oder Acrylnitril) oder gemeinsame Zusatzstoffe (wie bestimmte Flammschutzmittel oder Weichmacher) auf der Liste der Prop 65. Wenn das fertige ABS -Teil diese Chemikalien über einem bestimmten "Safe Harbor" -Eniveaus enthält und den Verbrauchern ihnen ausgesetzt ist, kann für Produkte, die in Kalifornien verkauft werden, ein Warnetikett benötigt.

-

Auswirkungen: Erfordert Fleiß bei der Materialauswahl und gegebenenfalls die Anwendung klarer und angemessener Warnschilder, insbesondere für Konsumgüterprodukte. Hersteller führen häufig Risikobewertungen durch oder wenden Warnungen aus Vorsicht an.

-

Recyclinginfrastruktur und Überlegungen zum Lebensende

Über die Einhaltung der Regulierung hinaus wirkt sich der breitere Vorstoß auf eine kreisförmige Wirtschaft auf die Sichtweise und Verwaltung von ABS am Ende des Lebens aus.

-

ABS Recyclingabilität: ABS ist ein thermoplastisches, was bedeutet, dass es theoretisch mehrmals geschmolzen und neu verarbeitet werden kann. Dies macht es mechanisch recycelbar, oft durch Zerkleinern, Waschen und Neupelletieren.

-

Herausforderungen bei der Recyclinginfrastruktur: Trotz seiner Rezyklierbarkeit steht ABS häufig vor Herausforderungen bei weit verbreiteten kommunalen Recyclingströmen (Curbside Collection) (Curbside Collection), die häufig in komplexen Materialmischungen in elektronischen Abfällen (E-Abfall) oder langlebigen Gütern enden. Dies macht eine effiziente Sortierung und eine qualitativ hochwertige Recyclingproduktion für die groß angelegte Sammlung schwierig.

-

Brancheninitiativen: Viele Hersteller untersuchen Wege, um Post-Consumer (PCR) und postindustrielle (PIR) recycelte ABS in neue Produkte einzubeziehen. Fortschritte in Sortierungstechnologien (wie elektrostatische Trennung) und die Entwicklung chemischer Recyclingmethoden (Depolymerisation) bieten vielversprechende Wege für effektivere und qualitativ hochwertigere ABS-Recycling in der Zukunft, um die Schleife für dieses wertvolle Material zu schließen.

Jüngste Fortschritte und zukünftige Trends

Die Landschaft von ABS -Injektionsform ist nicht statisch. Kontinuierliche Forschung und Entwicklung überschreiten die Grenzen dessen, was möglich ist, sich mit neuen Marktanforderungen befassen und nach nachhaltigeren Produktionsmethoden streben.

Innovationen in ABS -Materialien

Die Vielseitigkeit von ABS wird ständig durch die Entwicklung neuer Noten mit verbesserten und spezialisierten Eigenschaften erweitert, die sich für eine immer größere Reihe von Anwendungen befassen.

-

Entwicklung neuer ABS -Noten mit verbesserten Eigenschaften:

-

Verbesserte Flammverzögerung (FR ABS): Abgesehen von den Standard-FR-Klassen bieten neue Formulierungen noch höhere V-0-Bewertungen (pro UL 94) mit verringerten Halogengehalt oder vollständig halogenfreien Optionen, die sich um Umwelt- und Sicherheitsbedenken kümmern.

-

Verbesserter Wärmewiderstand: Neue ABS-Mischungen und Legierungen (z. B. PC/ABS-Legierungen) werden entwickelt, um höhere Temperaturen standzuhalten, wodurch deren Verwendung in Automobilkomponenten unter dem Haus oder anspruchsvollere elektronische Gehäuse ausgebaut wird.

-

Verbesserte UV -Stabilität: Bei Anwendungen im Freien bieten neue UV-stabilisierte ABS-Noten eine überlegene Resistenz gegen Abbau, Farbverblasen und Immobilienverlust durch längere Sonneneinstrahlung, wodurch die Notwendigkeit kostspieliger Beschichtungen nach der Erstellung verringert wird.

-

Medizinische Bauchmuskeln: Entwicklung von Noten mit verbesserter Biokompatibilität, besserer Sterilisationsresistenz (z. B. Gammastrahlung) und Rückverfolgbarkeit für strenge Anforderungen an medizinisches Gerät.

-

Formulierungen mit hoher Glanz und niedrigem Gloss: Materialien optimiert, um konsequent spezifische ästhetische Oberflächen direkt aus der Form zu erreichen, wodurch sich die Abhängigkeit von sekundären Malvorgängen verringert.

-

Leitfähige und antistatische ABS: Noten mit spezifischen Zusatzstoffen, um elektrische Leitfähigkeit zu gewährleisten oder statische Ladungen abzuleiten, entscheidend für empfindliche elektronische Komponenten oder explosive Umgebungen.

-

Fortschritte bei der Injektionsformtechnologie

Der technologische Fortschritt in Injektionsformmaschinen und Nebenausrüstung führt zu genaueren, effizienteren und intelligenten Herstellungsprozessen.

-

Automatisierung und Robotik:

-

Erhöhte Integration von Roboterarmen für automatisierte Teilentfernung, Drawiereinsätze, Ladeeinsätze, Baugruppen und Verpackungen. Dies senkt die Arbeitskosten, verbessert die Zykluskonsistenz und minimiert das menschliche Fehler.

-

Kollaborative Roboter (Cobots) gewinnen ebenfalls an Traktion und arbeiten mit menschlichen Operatoren in flexibleren Fertigungszellen zusammen.

-

-

Prozessüberwachungs- und Steuerungssysteme:

-

Echtzeit-Datenerfassung: Fortgeschrittene Sensoren innerhalb der Form und Maschine sammeln jetzt große Mengen an Daten zu Temperatur, Druck, Durchflussraten und Kühlprofilen in Echtzeit.

-

Prädiktive Analytics und KI -Integration: Algorithmen für künstliche Intelligenz und maschinelles Lernen werden verwendet, um diese Daten zu analysieren, potenzielle Defekte vorzunehmen, die Prozessparameter autonom zu optimieren und Muster für die kontinuierliche Verbesserung zu identifizieren.

-

Kontrolle mit geschlossener Schleife: Systeme, die automatische Maschinenparameter (z. B. Einspritzgeschwindigkeit, Druckdruck) als Reaktion auf Echtzeit-Feedback einstellen und trotz geringfügiger Material- oder Umgebungsvariationen eine konsistente Teilqualität sicherstellen.

-

Cloud-basierte Überwachung: Mit der Fernüberwachungs- und Steuerungsfunktionen können Hersteller mehrere Maschinen an verschiedenen Standorten anhand von Problemen anhand von überall verwalten.

-

-

Präzision und Mikromolding: Fortschritte in der Maschinenkontrolle und der Schimmelpilztechnologie ermöglichen die Erzeugung immer kleinerer und komplizierterer ABS-Teile mit außergewöhnlich engen Toleranzen und eröffnen neue Möglichkeiten in medizinischen Geräten, Mikroelektronik und spezialisierten Konsumgütern.

Nachhaltige Praktiken

Mit zunehmendem Umweltbewusstsein legt die Injektionsformindustrie einschließlich ABS -Verarbeitung einen größeren Schwerpunkt auf Nachhaltigkeit.

-

Recycling von ABS -Materialien:

-

Erhöhte Verwendung von Post-Consumer- und postindustrialer Regrind: Es sind Anstrengungen unternommen, um mehr recycelte ABS in neue Produkte zu integrieren, ohne dass die Leistung erheblich eingestuft wird. Dies beinhaltet robuste Sammel- und Sortierprogramme.

-

Chemisches Recycling: Aufstrebende Technologien untersuchen chemische Prozesse, um ABS-Polymere in ihre Konstituierenden Monomere zu zerlegen, die dann in Bauchmuskeln in jungfräuliche Qualität umgewandelt werden können und eine echte kreisförmige Wirtschaft für das Material bieten.

-

-

Reduzierung des Energieverbrauchs:

-

Allelektrische Injektionsformmaschinen: Diese Maschinen sind wesentlich energieeffizienter als herkömmliche hydraulische Maschinen, verbrauchen weniger Leistung, erzeugen weniger Wärme und bieten mehr Präzision.

-

Optimierte Kühlsysteme: Effizientere Kältemittel und Schimmelkühlungsdesigns verringern den Energiebedarf nach Temperaturkontrolle.

-

Abfallwärmerückgewinnung: Systeme, die zum Erfassen und Wiederverwenden von Müllwärme entwickelt wurden, die während des Formprozesses erzeugt werden.

-

-

Bio-basierte und abbaubare Alternativen (Forschungsphase): Während die Herausforderung für Leistungsthermoplastika wie ABS eine Herausforderung für die Entwicklung von biologischen oder biologisch abbaubaren Polymeren wie ABS, die möglicherweise langfristig ähnliche Anwendungen bedienen können, werden die Abhängigkeit von fossilen Brennstoffen möglicherweise ähnliche Anwendungen dienen.

-

Leichtes Gewicht: Entwurfsstrategien, die auf die Verringerung der materiellen Nutzung ausgerichtet sind und gleichzeitig die Teilintegrität beibehalten werden, trägt zu einem geringeren Rohstoffverbrauch und einer verringerten Transportergie bei.