Einführung

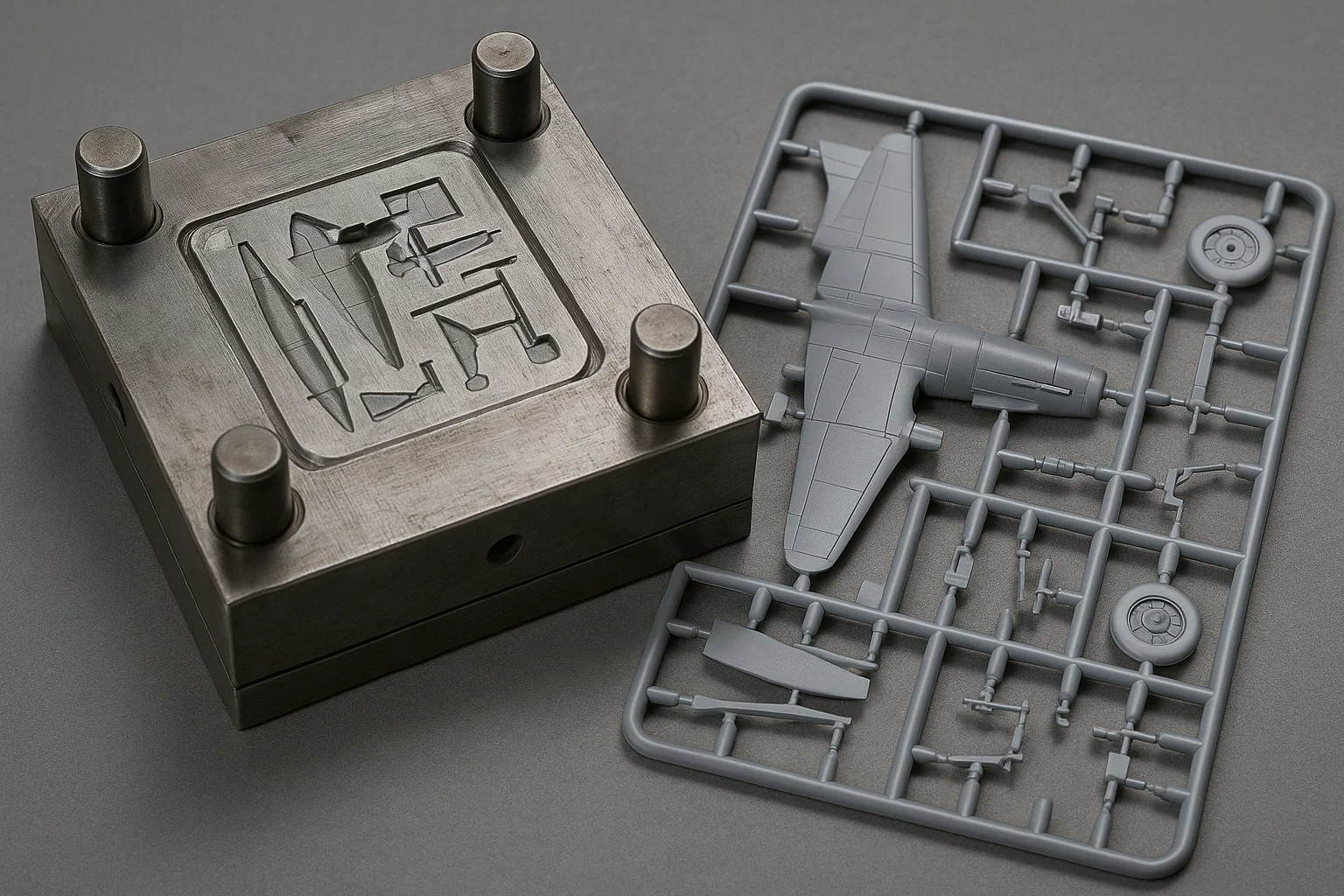

Plastikmodell -Kits haben seit Jahrzehnten begeisterte Enthusiasten jeden Alters und bieten eine konkrete Möglichkeit, alles von historischen Flugzeugen und ikonischen Automobilen bis hin zu futuristischem Raumfahrzeug und fantastischen Kreaturen wiederherzustellen. Ihre dauerhafte Popularität liegt in den sorgfältigen Details und Genauigkeit, die sie zu Miniatur -Replikationen bringen und Hobbyisten ermöglichen, ihre Lieblingsfächer zu montieren, zu malen und anzupassen. Aber haben Sie sich jemals gefragt, wie diese unglaublich detaillierten Teile hergestellt werden?

Das Geheimnis liegt in der hochwertige Formen in ihrer Produktion verwendet. Diese Formen sind die unbesungenen Helden der Model Kit World und beeinflussen direkt die Präzision, Anpassung und Gesamtqualität jeder einzelnen Komponente. Ohne fachmännisch gestaltete Formen würden selbst die kompliziertesten Designs flach fallen, was zu schlecht sitzenden Teilen und einem weniger als zufriedenstellenden Gebäudeerlebnis führt.

Dieser Artikel wird den Vorhang auf den faszinierenden und komplizierten Prozess von zurückziehen Kunststoffmodellformen machen . Wir werden Sie auf eine Reise vom ersten Designkonzept durch fortschrittliche Fertigungstechniken wie CNC -Bearbeitung, das Eintauchen in die Materialien, die Beendigung von Schlägen und strenge Tests mitnehmen, die sicherstellen, dass jede Form perfekte Teile erzeugt. Wenn Sie diese komplexe Reise verstehen, erhalten Sie eine neue Wertschätzung für das Engineering und die Kunst hinter Ihren Lieblings -Plastikmodellen.

Verständnis der Grundlagen des Injektionsformens

Im Zentrum fast aller modernen Kunststoffmodell -Kit -Herstellungen liegt ein hoch entwickelter Prozess als bekannt als Injektionsform (Toleranzen, gemessen in Mikrometern) . Diese Technik ist der Eckpfeiler für massenproduzierte identische Kunststoffteile mit hoher Präzision und Effizienz, was sie ideal für die in Modellkits gefundenen Komponenten macht. Bevor wir uns mit den Besonderheiten der Schimmelpilze eintauchen, ist es entscheidend, die grundlegenden Prinzipien der Funktionsweise von Injektionsformungen zu erfassen, da die Form selbst speziell für die Funktionsweise innerhalb dieses Prozesses ausgelegt ist.

Wie Injektionsformung funktioniert

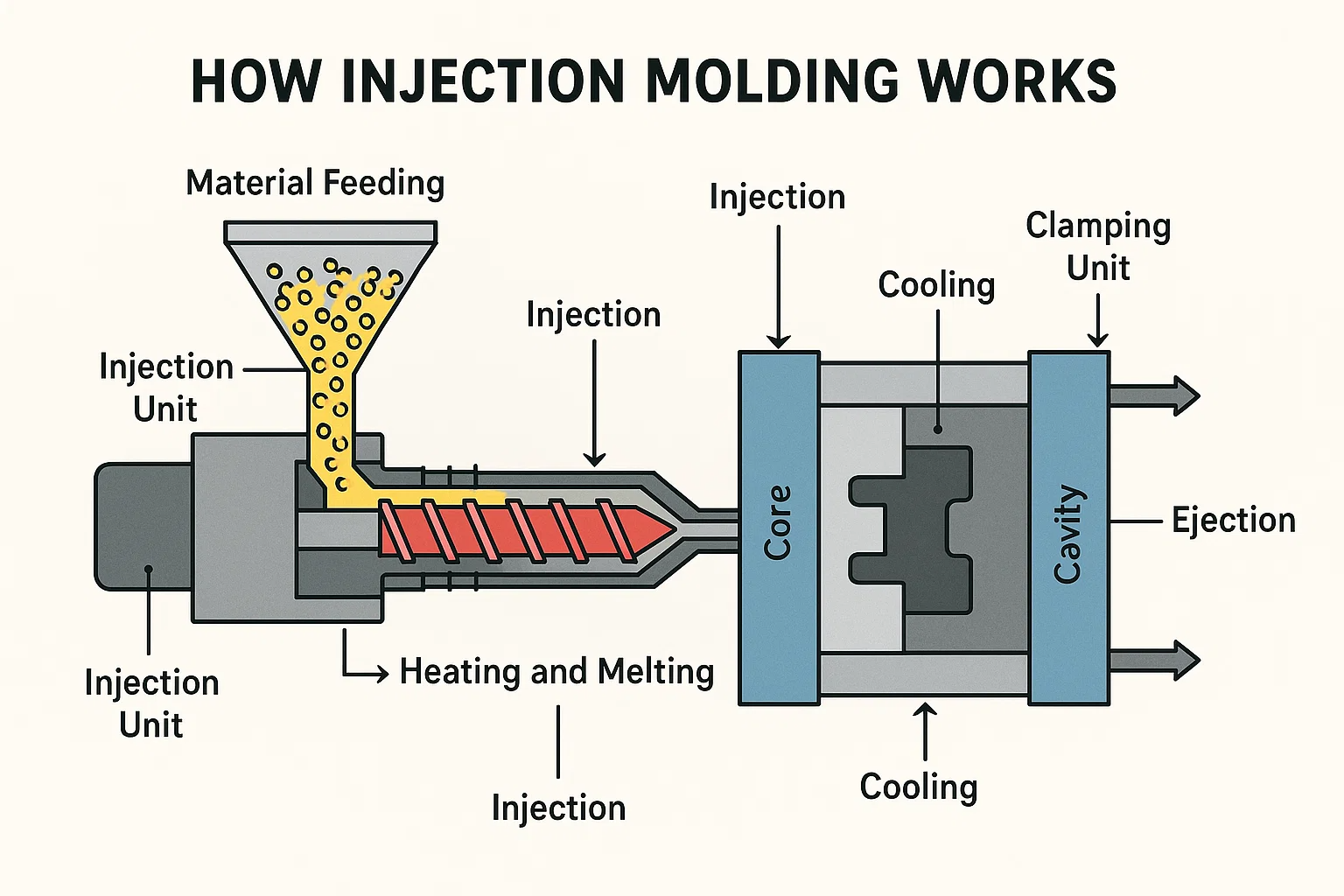

Stellen Sie sich einen stark kontrollierten und automatisierten Prozess vor, der in Sekundenschnelle rohe Plastikpellets in eine perfekt geformte Komponente verwUndelt. Das ist im Wesentlichen, was beim Injektionsforming passiert. Der Vorgang kann in mehrere Schlüsselphasen unterteilt werden:

- Materielle Fütterung : Rohes Kunststoffmaterial, typischerweise in körniger oder pelletischer Form, wird von einem Trichter in ein erhitztes Fass gefüttert.

- Heizung und Schmelzen : Innerhalb des Laufs dreht sich eine große Schraube und bewegen den Kunststoff nach vorne, während er gleichzeitig in einen geschmolzenen ZustUnd erhitzt wird. Die Temperatur wird genau kontrolliert, um sicherzustellen, dass der Kunststoff die richtige Viskosität erreicht.

- Injektion : Sobald der Kunststoff geschmolzen und homogen ist, wirkt die Schraube wie ein Kolben und injiziert schnell den flüssigen Kunststoff unter hohem Druck in den geschlossenen Schimmelpilzhöhle. Dieser Druck sorgt dafür, dass der Kunststoff jede Ecke und jede Winne der Form füllt und selbst die besten Details erfasst.

- Kühlung : Nachdem der geschmolzene Kunststoff die Form gefüllt hat, beginnt sie abzukühlen und zu verfestigen. Die Form selbst ist mit Kühlkanälen ausgelegt, durch die Wasser oder Öl zirkuliert, die Wärme schnell löst und den Teil schnell verfestigen kann. Diese Kühlzeit ist für die strukturelle Integrität und die Zykluseffizienz des Teils von entscheidender Bedeutung.

- Auswurf : Sobald der Kunststoff ausreichend abgekühlt und in die gewünschte Form verfestigt wurde, öffnen sich die Formhälften und die Auswerferstifte drücken den fertigen Teil aus der Formhöhle. Die Form schließt sich dann, bereit für den nächsten Injektionszyklus.

Schlüsselkomponenten einer Injektionsformmaschine

Eine Injektionsformmaschine, die oft einfach als "Injektionsmaterial" oder "Presse" bezeichnet wird, ist ein komplexes Gerät mit mehreren wichtigen Komponenten, die zusammenarbeiten:

- Klemmeinheit : Diese Einheit hält die Formhälften während der Injektions- und Kühlphasen mit einer immensen Kraft zusammen, um zu verhindern, dass sich die Form unter dem hohen Druck des injizierten Kunststoffs öffnet.

- Injektionseinheit : Diese Einheit ist für das Schmelzen und die Injektion des Kunststoffmaterials verantwortlich. Es besteht typischerweise aus einem Trichter, einem Fass mit Heizbändern und einer Hubkolbenschraube.

- Schimmel : Als Stern unserer Show ist die Form das maßgeschneiderte Werkzeug, das dem Kunststoff seine endgültige Form verleiht. Es besteht typischerweise aus zwei Hälften ("Hohlraum" und "Kern"), die genau die Teilgeometrie bilden.

- Steuerungssystem : Moderne Injektionsformmaschinen verfügen über hochentwickelte Computersteuerungssysteme, die die Temperatur, den Druck, die Geschwindigkeit und das Timing während des gesamten Prozesses präzise regulieren, um eine konsistente Qualität und Effizienz zu gewährleisten.

Das Verständnis dieses grundlegenden Prozesses ist unerlässlich, da jede Entscheidung, die während der Formgestaltung und -herstellung getroffen wurde, direkt beeinflusst, wie gut sich die Form in einer Injektionsformmaschine gut abwickelt und letztendlich die Qualität und Konsistenz der von ihnen erzeugten Kunststoffmodellenteile bestimmt.

Die Formentwurfsphase

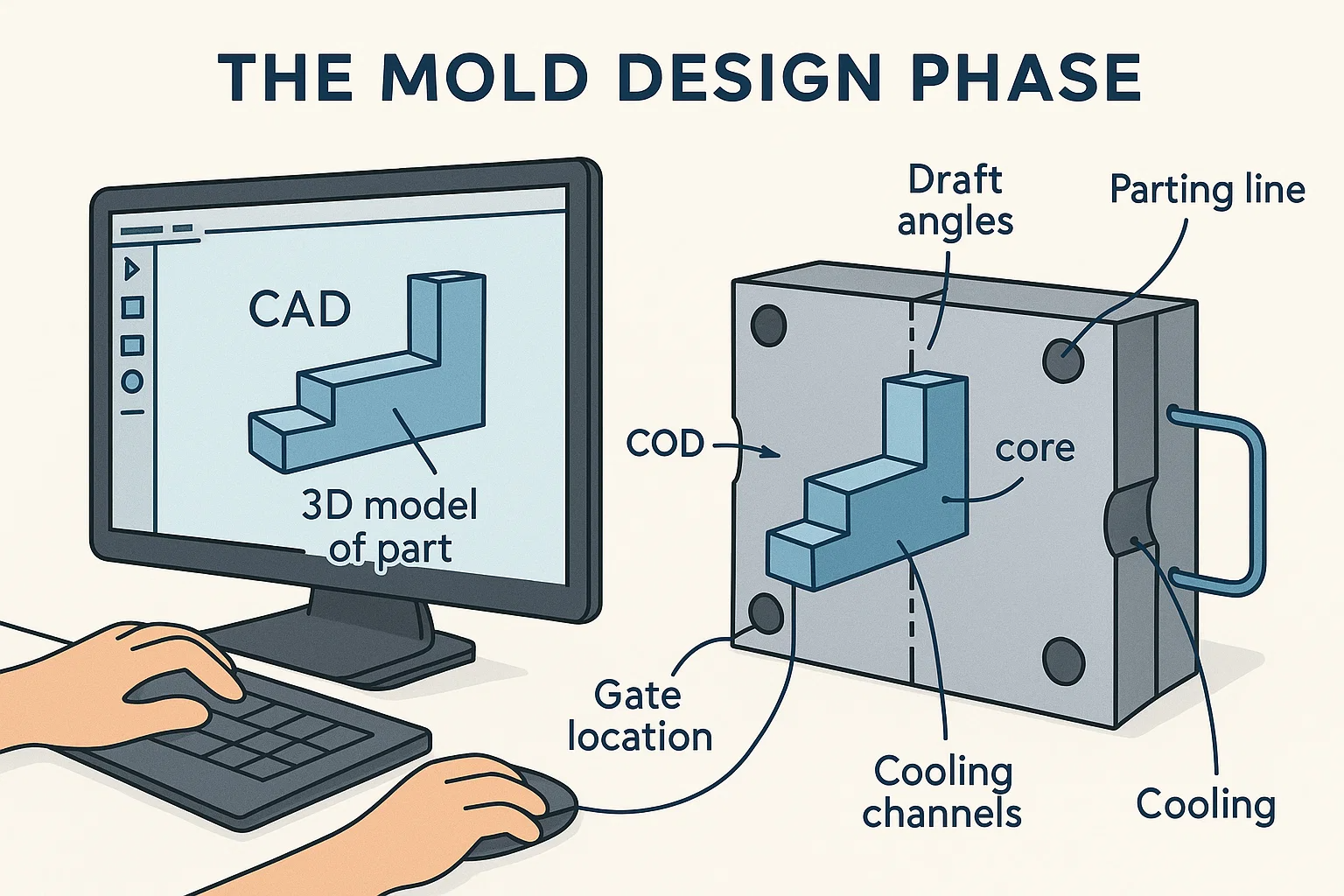

Mit einem klaren Verständnis darüber, wie das Injektionsforming rohen Kunststoff in fertige Teile verwandelt, können wir nun die wichtige Bedeutung des Schimmeldesignphase . Hier beginnt die Magie wirklich, da sich abstrakte Ideen und 2D -Skizzen zu einem präzisen digitalen Blaupause entwickeln, der die physische Schöpfung der Form leitet. Es ist ein akribischer Prozess, bei dem jede Kurve, jeder Winkel und jede Dimension des endgültigen Kunststoffmodellteils sorgfältig in die Geometrie der Form berücksichtigt und übersetzt wird.

Konzeptualisierung und CAD (computergestütztes Design)

Die Reise eines neuen Plastikmodell-Kits-Teils beginnt normalerweise mit einem Konzept-vielleicht einem historischen Dokument, einer detaillierten Blaupause eines realen Objekts oder der Darstellung eines fiktiven Designs durch einen Künstler. Dieses Konzept wird dann in einer digitalen Umgebung zum Leben erweckt CAD-Software (computergestütztes Design) . Ingenieure und Designer arbeiten gemeinsam an:

- Erstellen Sie ein 3D -Modell des Teils : Dies ist eine genaue digitale Nachbildung der plastischen Komponente, die geformt wird. Es enthält alle komplizierten Details, Texturen und Features, die im endgültigen Modellkit -Stück sichtbar sind.

- Gestalten Sie die Form um den Teil um : Sobald der Teil selbst abgeschlossen ist, verlagert sich der Fokus zum Entwerfen der Form, die sie produziert. Dies beinhaltet die Erstellung der verschiedenen Komponenten der Form, einschließlich der Kern- und Hohlraumhälften sowie der komplizierten inneren Strukturen, die den Formprozess erleichtern. Die moderne CAD -Software ermöglicht hoch entwickelte Simulationen, die voraussagen, wie Kunststoff innerhalb der Form fließt und abkühlt, um potenzielle Probleme zu identifizieren, bevor die physische Herstellung beginnt.

Überlegungen zum Schimmelpilzdesign

Das Entwerfen einer effektiven Form ist weitaus komplexer, als nur einen negativen Eindruck des Teils zu erzeugen. Mehrere kritische Faktoren müssen akribisch in Betracht gezogen werden, um eine erfolgreiche, qualitativ hochwertige Produktion sicherzustellen:

- Entwurfswinkel : Dies sind leichte Verjüngungen, die zu vertikalen Wänden des Teils hinzugefügt wurden. Ohne Entwurfswinkel würden Teile in die Form kleben, die Ausschläge schwierig oder unmöglich machen und möglicherweise das Teil oder die Form selbst beschädigen. Selbst ein paar Grad können einen signifikanten Unterschied machen.

- Trennlinien : Dies ist die Linie, an der sich die beiden Hälften der Form treffen. Seine Platzierung ist aus ästhetischen Gründen (minimieren sichtbare Linien im letzten Teil minimieren) und funktionale Gründe (so ein einfaches Auswurf und eine ordnungsgemäße Formfüllung ermöglichen). Die strategische Teilungslinie -Platzierung kann die Linie entlang natürlicher Kanten oder Konturen des Teils verbergen.

- Gate -Standorte : Das Tor ist die kleine Öffnung, durch die geschmolzener Kunststoff in die Formhöhle gelangt. Seine Lage ist entscheidend für die Gewährleistung eines gleichmäßigen plastischen Flusses, die vollständige Füllung der Form und die Minimierung der visuellen Fehler im fertigen Teil. Designer berücksichtigen mehrere Gate -Typen und -positionen, um optimale Ergebnisse zu erzielen.

- Entlüftung : Wenn geschmolzene Kunststoff die Form füllt, muss die Luft im Inneren eine Möglichkeit haben, zu entkommen. Winzige Lüftungsöffnungen, oft nur ein paar Tausendstelzentimeter tief, werden in das Schimmelpilzdesign entlang der Trennlinie eingebaut. Ohne ordnungsgemäße Entlüftung kann eingeschlossene Luft zu unvollständigen Teilen, Verbrennungsmarken oder strukturellen Schwächen führen.

- Kühlkanäle : Wie im vorherigen Abschnitt erwähnt, enthalten Formen komplizierte Kanäle für Kühlflüssigkeiten. Das Design dieser Kanäle wirkt sich direkt auf die Kühlzeit und die Kühlzeit und die Einheitlichkeit aus, die sich wiederum auf die Zeit- und Produktionszykluszeit auswirkt.

Die Präzision und Voraussicht, die während dieser Entwurfsphase angewendet wird, sind von größter Bedeutung, da Fehler hier zu kostspieligen Nacharbeiten oder Produktionsproblemen führen können. Es ist ein Beweis für den Einfallsreichtum des Ingenieurwesens, der den Grundstein für die physische Kreation legt.

Diese akribische digitale Planung informiert dann direkt über den nächsten kritischen Schritt: die Auswahl der richtigen Materialien für die Form selbst, eine Entscheidung, die sich tiefgreifend auf ihre Haltbarkeit, Leistung und Kosten auswirkt.

Materialauswahl für Formen

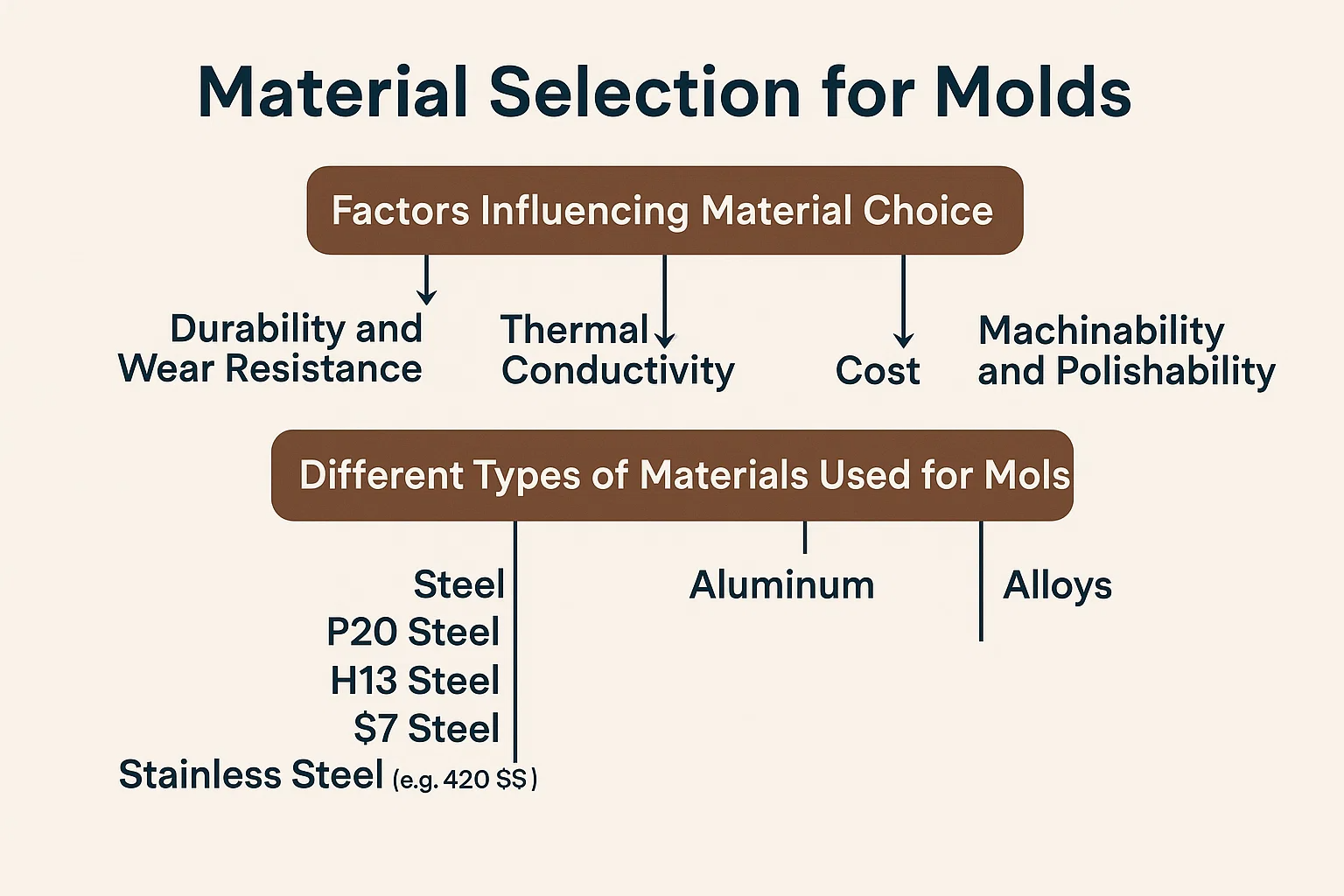

Sobald der komplizierte Entwurf der Form im digitalen Bereich akribisch entworfen wurde, besteht die nächste entscheidende Entscheidung darin, die richtigen Materialien für seine physische Konstruktion auszuwählen. Es geht nicht nur darum, ein starkes Metall auszuwählen. Es ist eine strategische Entscheidung, die Haltbarkeit, thermische Eigenschaften, maßgeschneiderte und kosten. Das ausgewählte Material diktiert die Lebensdauer der Form, seine Fähigkeit, konsistente Teile und letztendlich die Effizienz des gesamten Produktionsprozesses zu produzieren.

Verschiedene Arten von Materialien, die für Formen verwendet werden

Während eine Vielzahl von Materialien verwendet werden kann, fallen die häufigsten Auswahlmöglichkeiten für Kunststoffmodellformen in einige Schlüsselkategorien mit jeweils unterschiedlichen Vorteilen:

- Stahl : Dies ist bei weitem das weit verbreitete Material für hochvolumige, hochpräzise Injektionsformen, insbesondere für Kunststoffmodell-Kits. Es werden verschiedene Werte mit Werkzeugstahl verwendet, wobei spezifische Eigenschaften auf Schimmelherstellung zugeschnitten sind:

- P20 Stahl : Ein vorgehärteter Schimmelpilzstahl, der eine gute Vervollständigbarkeit und Politurfähigkeit bietet. Es ist eine häufige Wahl für Formen, die mäßige Produktionsläufe erfordern.

- H13 Stahl : Ein Hot-Work-Werkzeugstahl, der für seine hervorragende Beständigkeit gegen thermische Müdigkeit und Verschleiß bekannt ist. Es wird oft für Formen mit hohen Temperaturanforderungen oder für sehr lange Produktionsläufe verwendet.

- S7 Stahl : Ein schocktressistes Werkzeugstahl, das eine gute Zähigkeit und eine hohe Aufprallfestigkeit bietet, geeignet für Formen, die während des Betriebs höhere Belastungen aufweisen könnten.

- Edelstahl (z. B. 420 ss) : Wird verwendet, wenn Korrosionsresistenz kritisch ist, z. B. zum Formen von PVC oder anderen korrosiven Kunststoffen oder in feuchten Umgebungen.

- Aluminium : Obwohl es aufgrund seiner weicheren Natur für die Plastikmodellformen mit dem höchsten Volumen weniger verbreitet ist, werden Aluminiumlegierungen (wie 7075 oder 6061) zunehmend für:

- Prototyping -Formen : Für erste Tests und begrenzte Produktionsläufe, bei denen schnelle Turnaround und niedrigere Kosten Prioritäten sind.

- Produktion mit geringem Volumen : Wenn die erwartete Anzahl der Teile nicht in Millionen ist.

- Schimmelpilzeinsätze : Spezifische Details in einer größeren Stahlform, die von der hervorragenden thermischen Leitfähigkeit von Aluminium profitiert.

- Legierungen (z. B. Beryllium Kupfer) : Dies sind spezielle Legierungen, die für bestimmte Formkomponenten verwendet werden, bei denen eine hohe thermische Leitfähigkeit von größter Bedeutung ist. Zum Beispiel können Beryllium -Kupfereinsätze in Bereichen der Form verwendet werden, die eine sehr schnelle Abkühlung erfordern, um die Zykluszeiten zu optimieren oder Verzerrungen zu verhindern.

Faktoren, die die materielle Auswahl beeinflussen

Mehrere miteinander verflochtene Faktoren leiten die Auswahl des idealen Schimmelpilzmaterials:

- Haltbarkeit und Verschleißfestigkeit : Wie viele Teile wird die Form erwartet? Formen, die für Millionen von Zyklen bestimmt sind, erfordern härtere, kräftigere stählerische Stähle, während Prototyping-Formen weichere und kostengünstigere Materialien verwenden können.

- Wärmeleitfähigkeit : Wie schnell kann der Schimmel die Wärme aus dem kühlenden Kunststoff auflösen? Materialien mit hoher thermischer Leitfähigkeit (wie Aluminium- oder Berylliumkupfer) können die Zykluszeiten verkürzen und zu einer schnelleren Produktion führen. Stahl, während er langlebig ist, führt Wärme weniger effizient durch als Aluminium.

- Kosten : Schimmelpilzmaterialien variieren erheblich im Preis. Hochwertige Werkzeugstähle sind wesentlich teurer als Aluminium. Die Materialkosten müssen gegen das erwartete Produktionsvolumen und das Gesamtprojektbudget abgewogen werden.

- Bearbeitbarkeit und Politur : Einige Materialien sind leichter zu maschine und polieren auf eine hohe Oberfläche als andere. Dies wirkt sich auf die Produktionszeit und die endgültige Oberflächenqualität des geformten Teils aus.

- Korrosionsbeständigkeit : Wenn das geformte Kunststoffmaterial korrosiv ist (z. B. PVC) oder wenn die Form in einer feuchten Umgebung gespeichert wird, ist ein korrosionsbeständiges Material wie Edelstahl erforderlich.

Vor- und Nachteile jedes Materials

| Materialtyp | Profis | Nachteile |

| Stahl | - hohe Haltbarkeit und Verschleißfestigkeit (lange Lebensdauer) | - höhere Kosten |

| - Ausgezeichnet für die Produktion mit hoher Volumen | - niedrigere Wärmeleitfähigkeit (längere Kühlzeiten) | |

| - kann sehr hohe Oberflächenoberflächen erreichen | - schwerer und schwerer zu maschinell | |

| - gute dimensionale Stabilität | - kann anfällig für Korrosion sein (es sei denn, rostfrei) | |

| Aluminium | - niedrigere Kosten (insbesondere für Prototyping/niedriges Volumen) | - niedrigere Haltbarkeit und Verschleißfestigkeit (kürzere Lebensdauer für High-Vol) |

| - Ausgezeichnete thermische Leitfähigkeit (schnellere Kühl-/Zykluszeiten) | - weicher, anfälliger für Denting/Beschädigung | |

| - leichter und leichter zu maschine (schnellere Schimmelpilze) | - Möglicherweise hält sich die Schleifkasten oder einen sehr hohen Druck nicht an | |

| Legierungen | - Sehr hohe thermische Leitfähigkeit (z. B. Beryllium Kupfer) | - sehr teuer |

| - ideal für Hotspots oder kritische Kühlbereiche | - oft nur für Einsätze verwendet, nicht für ganze Formen | |

| - Gute Verschleißfestigkeit in bestimmten Anwendungen |

Die sorgfältige Auswahl von Schimmelpilzmaterial ist ein Beweis für die technische Tiefe, die an der Schimmelpilzherstellung beteiligt ist und die Langlebigkeit und Effizienz des nachfolgenden Herstellungsprozesses direkt beeinflusst.

Sobald das ideale Material ausgewählt ist, verlagert sich der Fokus darauf, das digitale Design durch hoch entwickelte Fertigungstechniken zum Leben zu erwecken.

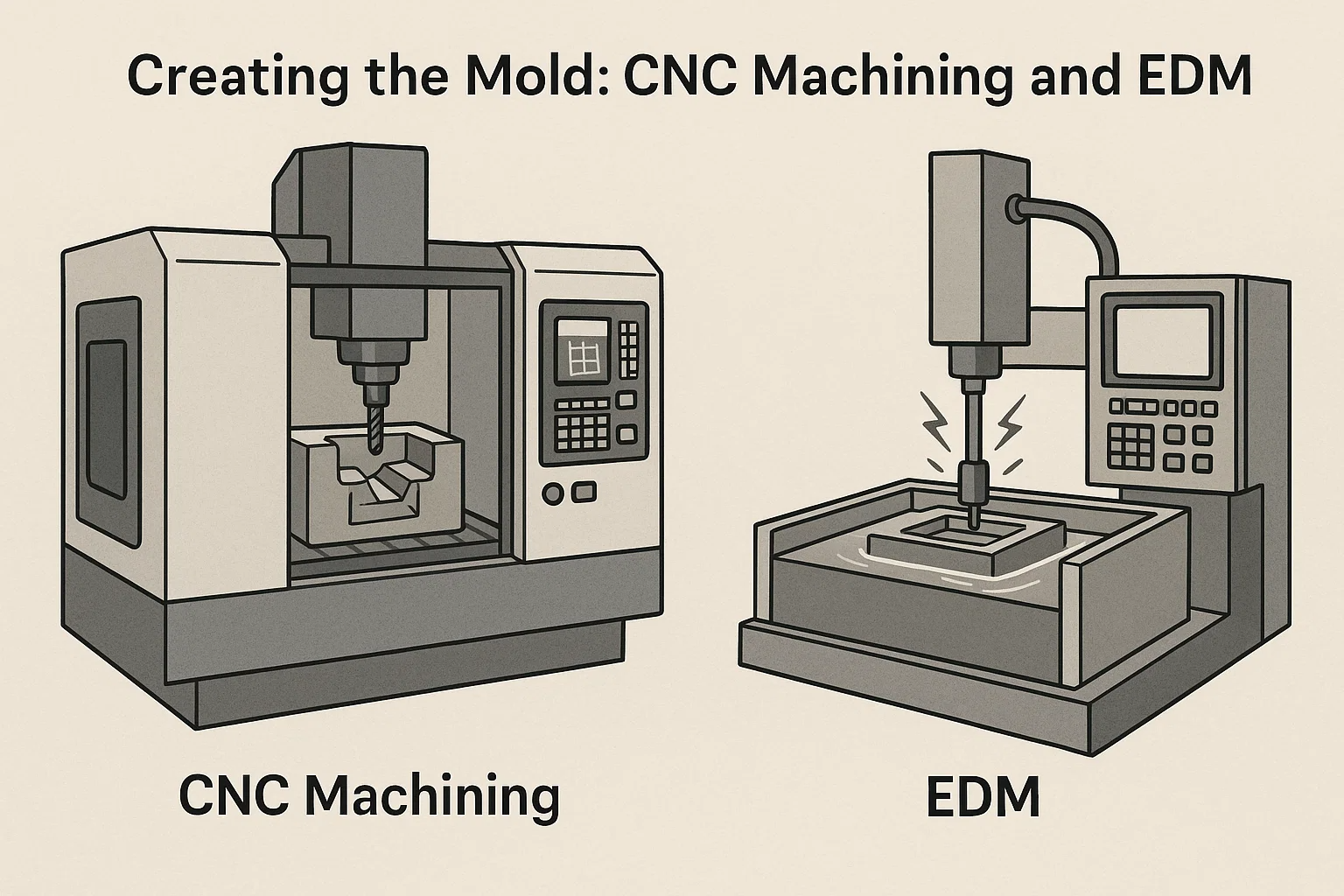

Erstellen der Form: CNC -Bearbeitung und EDM

Das Präzisions -Tool für die Voraussetzung erfordert die Beherrschung fortschrittlicher Fertigungstechniken. Zwei primäre Technologien dominieren diese Phase: CNC (Computer Numerical Control) bearbeiten and EDM (Elektrische Entladungsbearbeitung) . Diese Prozesse funktionieren zusammen, um die komplexen Geometrien, winzigen Details und hoch genaue Abmessungen herauszufinden, die für hochwertige Kunststoffmodellformen erforderlich sind.

CNC (Computer Numerical Control) Bearbeitung: Präzisionsschneidung des Formhohlraums

CNC -Bearbeitung ist das Arbeitstier der Schimmelpilzherstellung. Es handelt sich um einen automatisierten subtraktiven Prozess, bei dem computergesteuerte Steuerelemente verschiedene Schneidwerkzeuge leiten, um das Material genau aus einem Schimmelpilzstahl oder Aluminium zu entfernen. Stellen Sie sich das wie einen hoch entwickelten Roboterbildhauer vor.

Wie es funktioniert:

- Programmierung : Das 3D-CAD-Modell der Form wird in eine Reihe detaillierter Anweisungen (G-Code) übersetzt, die die CNC-Maschine versteht. Dieses Programm bestimmt die Werkzeugwege, Schnittgeschwindigkeiten, Futterraten und Schnitttiefe.

- Aufstellen : Der rohe Schimmelpilzblock wird sicher auf das Bett der Maschine geklemmt. Die entsprechenden Schneidwerkzeuge (Endmühlen, Kugelmühlen, Bohrer usw.) werden in den Werkzeugwechsler der Maschine geladen.

- Materialentfernung : Unter der genauen Steuerung des Computers dreht sich das Schneidwerkzeug schnell und bewegt sich entlang des programmierten Pfades, wodurch die Materialschicht für die Schicht schrittweise entfernt wird. Dies schafft die Hauptformen des Hohlraums und des Kerns der Form, einschließlich der allgemeinen Konturen, der Entwurfswinkel und größerer Merkmale.

- Multi-Achsen-Bearbeitung : Fortgeschrittene CNC-Maschinen, häufig mit 3, 4 oder 5 Bewegungsachsen, können das Werkstück oder das Schneidwerkzeug drehen und neigen, sodass sie komplexe Winkel und maschinell komplizierte, dreidimensionale Oberflächen mit außergewöhnlicher Genauigkeit erreichen können. Dies ist besonders wichtig für die organischen Formen und detaillierten Texturen, die häufig in Kunststoffmodell -Kits enthalten sind.

CNC -Bearbeitung zeichnet sich aus, um den Großteil der Form der Form mit hoher Geschwindigkeit und Genauigkeit zu erzeugen und die Haupteindrücke der Plastikteile zu bilden. Für extrem feine Details, scharfe interne Ecken oder komplexe Funktionen, die herkömmliche Schneidwerkzeuge nicht erreichen können, kommt eine weitere spezielle Technik ins Spiel.

EDM (Elektrische Entladungsbearbeitung): Erstellen komplexer Formen und feinen Details

EDM Auch als Spark Machining bezeichnet, ist ein nicht konventioneller Bearbeitungsverfahren, bei dem elektrische Entladungen (Funken) verwendet werden, um Material zu erodieren. Im Gegensatz zu CNC -Frening, das physikalische Schneidwerkzeuge verwendet, erzeugt EDM Funken zwischen einer Elektrode (dem Werkzeug) und dem Werkstück (das Formmaterial) in einer Dielektrizenteilung. Dieser Prozess ist ideal, um komplizierte Details, scharfe Ecken und tiefe, schmale Merkmale zu erstellen, ohne das Material mechanisch zu belasten.

Es gibt zwei Haupttypen von EDM bei der Schimmelpilzherstellung:

-

RAM (Sinker) EDM :

- Eine vorgefertigte Elektrode (häufig aus Graphit oder Kupfer und Form wie die Umkehrung der zu erzeugenden Merkmale) ist sehr nahe am Formmaterial gebracht.

- Wenn Strom angewendet wird, springen Tausende von mikroskopischen Funken über den kleinen Spalt und schmelzen und verdampfen winzige Partikel des Formmaterials.

- Die dielektrische Flüssigkeit entspült diese erodierten Partikel.

- Dieser Vorgang ist unglaublich präzise und wird verwendet, um tiefe Rippen, feine Schlitze, scharfe innere Ecken (die nicht mit einem rotierenden Mahlwerkzeug geschnitten werden können) und komplexe Texturen zu erzeugen.

-

Draht EDM :

- Ein dünner, kontinuierlicher Spulendraht (typischerweise Messing) fungiert als Elektrode.

- Der Draht wird durch das Werkstück gefüttert, während er in dielektrische Flüssigkeit eingetaucht ist, und Funken erodieren das Material entlang des Weges des Drahtes.

- Draht-EDM wird hauptsächlich zum Schneiden präziser Durchlöcher, Slots und komplizierter Konturen sowie zum Erstellen der Paarungsverriegelungen zwischen Formkomponenten verwendet. Es ist auch wichtig, dass Kernstifte und Auswerfer mit extremer Genauigkeit hergestellt werden.

Schritt-für-Schritt-Erläuterung des Bearbeitungsprozesses

Die Schaffung einer Form folgt typischerweise einem synergistischen Ansatz, der sowohl CNC als auch EDM kombiniert:

- Raue Bearbeitung (CNC) : Die Anfangsphase umfasst aggressives CNC -Mahlen, um große Materialvolumina zu entfernen und die Grundform der Formhohlheit und des Kerns zu ermitteln. Dies geschieht mit größeren Werkzeugen und höheren Materialentfernungsraten.

- Halbfinish (CNC) : Feinere CNC -Werkzeuge werden dann verwendet, um die Konturen zu verfeinern, die Oberflächenfinish zu verbessern und näher an den endgültigen Abmessungen zu maschinen.

- Harte Bearbeitung (CNC) : Wenn das Formmaterial vor dem Bearbeiten gehärtet wird, können spezielle CNC -Werkzeuge harte Fräsen durchführen, obwohl dies für die sehr feinen Details weniger verbreitet ist. Öfter wird die Form gehärtet nach Die Bearbeitung der Masse und dann werden die Vorgänge durchgeführt.

- Details mit EDM : Für Merkmale, die CNC nicht erreichen kann - wie unglaublich scharfe innere Ecken (unmöglich mit einem runden Mahlschneider), tiefen, schmalen Rippen oder komplexen Texturen wie Panellinien und Nieten eines Modells - wird EDM verwendet. Elektroden werden (häufig über CNC -Fräsen) erstellt und dann in der EDM -Maschine verwendet, um diese genauen Merkmale in die Form zu verbrennen.

- Lochbohrung (CNC/EDM) : Löcher für Ejektorstifte, Kühlkanäle und Führungsstifte werden genau mit CNC-Maschinen oder in einigen Fällen kleinloch EDM für extrem feine oder tiefe Löcher gebohrt.

- Schliff beenden : Nach der Primärbearbeitung werden die Formkomponenten kritische Veredelungsprozesse unterzogen, da eine glatte Formoberfläche direkt zu einem glatten plastischen Teil führt.

Dieser komplizierte Tanz zwischen leistungsstarken CNC -Mühlen und Präzisions -EDM -Maschinen stellt sicher, dass jedes Detail, egal wie klein sie von den subtilen Kurven eines Flugzeugrumpfes bis zu den scharfen Kanten einer Panzerspur sind, treu in der Form repliziert wird.

Die unglaubliche Präzision in diesen Bearbeitungsstadien ist nur ein Teil der Geschichte; Der nächste kritische Schritt besteht darin, diese Oberflächen auf Perfektion zu verfeinern und sie auf den empfindlichen Prozess des Injektionsformers vorzubereiten.

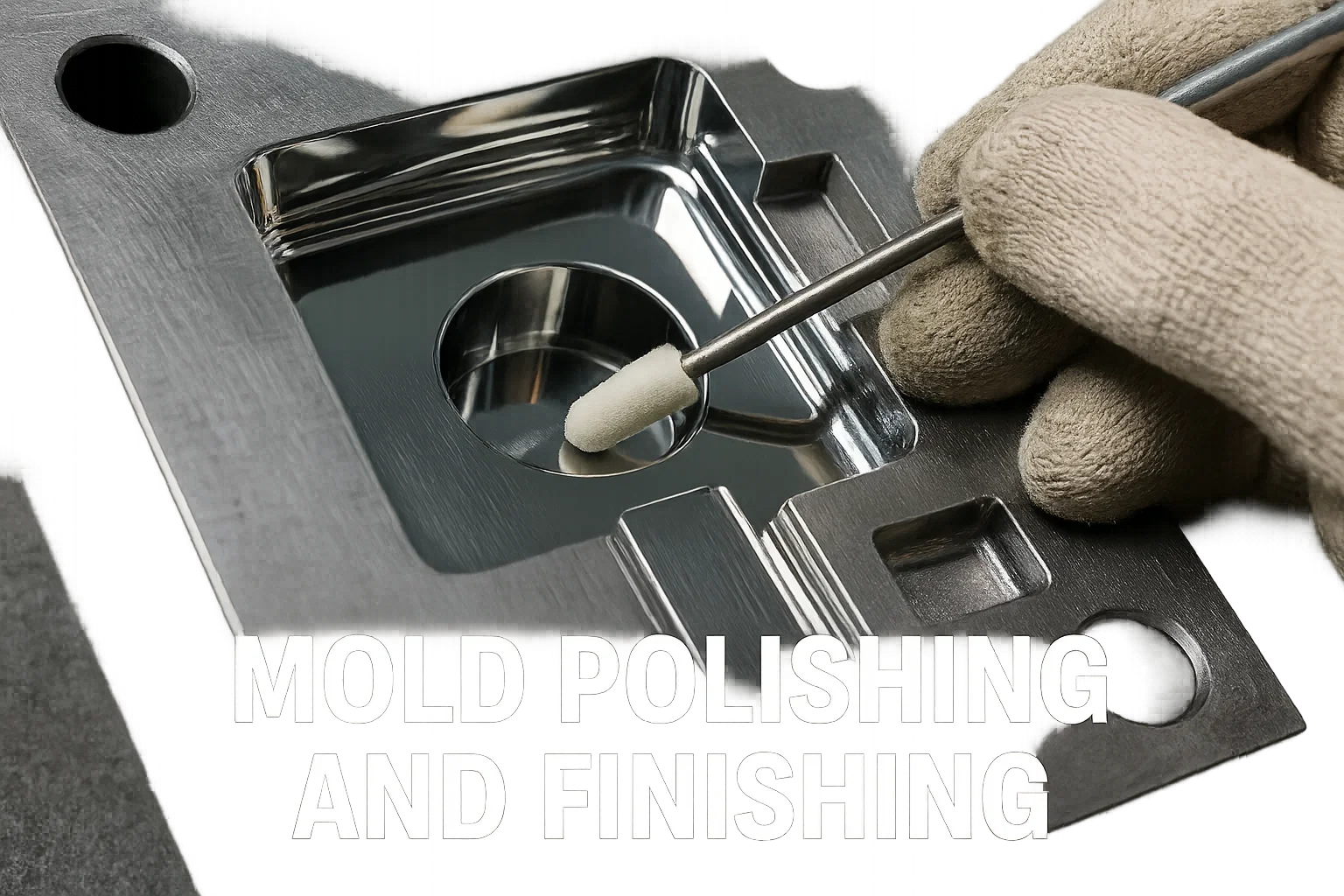

Exzellent! Mit den komplizierten Formen und Details, die durch CNC -Bearbeitung und EDM genau in die Form geschnitzt sind, ist die Form jetzt in Bezug auf ihre Geometrie funktionell vollständig. Damit ein Plastikmodellteil dieses reibungslose, fehlerfreie Finish hat, das die Enthusiasten erwarten, braucht die Form selbst eine endgültige, kritische Behandlung: Polieren und Abschluss.

Polieren und Veredelungsform

Auch nach den fortschrittlichsten CNC -Bearbeitung und EDM -Prozessen tragen die Oberflächen eines neu bearbeiteten Formhöhlenhöhlen und Kerns weiterhin mikroskopische Werkzeugmarken oder ein strukturiertes, erodiertes Finish aus dem EDM -Prozess. Wenn diese Unvollkommenheiten nicht berücksichtigt werden, werden diese Unvollkommenheiten direkt auf jeden einzelnen produzierten plastischen Teil übertragen, was zu einer rauen oder stumpfen Oberfläche führt. Daher, Polieren und Veredelungsform sind akribische und hochqualifizierte Prozesse, absolut entscheidend, um die gewünschte ästhetische und funktionelle Qualität der endgültigen Kunststoffmodellkomponenten zu erreichen.

Wichtigkeit des Polierens des Schimmelpilzhöhlens für glatte Teile

Das Hauptziel des Polierens ist es, ein Oberflächenfinish in der Form zu erreichen, die wesentlich glatter ist als die Bearbeitung allein. Diese glatte Oberfläche ist aus mehreren Gründen von entscheidender Bedeutung:

- Ästhetik : Eine hochpolierte Form erzeugt Kunststoffteile mit einer glänzenden, glatten und visuell ansprechenden Oberfläche. Dies ist für den Realismus und die Qualität, die in Modell -Kits erwartet wird, von den schlanken Linien eines Körpers bis zur glatten Haut eines Flugzeugs von wesentlicher Bedeutung.

- Teilauswurf : Eine glatte Formoberfläche reduziert die Reibung zwischen dem Kühlstoff und den Formwänden drastisch. Dies erleichtert den Auswerfernadeln viel einfacher, das Teil herauszuschieben und das Risiko von Teilverzerrung, Stressspuren oder sogar Schäden des Teils während des Ausschlusses zu minimieren.

- Blitzprävention : Eine perfekt glatte und genau übereinstimmende Trennlinie (wo sich die beiden Formhälften treffen) ist entscheidend, um "Blitz" zu verhindern - überschüssiges Kunststoffmaterial, das zwischen den Schimmelpilzhälften herausdrückt. Das Polieren hilft, diese enge Dichtung sicherzustellen.

- Detail Klarheit : Während EDM gute Details erzeugt, kann das Polieren diese Merkmale weiter verfeinern und scharfe Linien und scharfe Kanten am endgültigen plastischen Teil sicherstellen.

- Schimmelpilze Langlebigkeit : Eine gut verpackte Schimmelpilzoberfläche ist während wiederholter Zyklen weniger anfällig für materielle Kleben oder geringfügige Abrieb, was zur Gesamtlebensdauer der Form beitragen kann.

Techniken zum Polieren: abrasives Polieren, chemisches Polieren

Das Polieren von Schimmelpilzen ist größtenteils ein manueller, arbeitsintensiver Prozess, der hochqualifizierte Techniker erfordert, obwohl einige automatisierte Methoden für einfachere Geometrien vorhanden sind. Die verwendeten Techniken hängen von der gewünschten Oberfläche und dem Material der Form ab.

-

Schleifpolieren (manuell und mechanisch) : Dies ist die häufigste Methode und beinhaltet eine progressive Reihe von Schleifmaterialien, beginnend mit groben Körnern und wechseln sich zunehmend feiner.

- Steine (Schleifsteine) : Initiale Stadien verwenden häufig Schleifsteine (aus Aluminiumoxid, Siliziumkarbid oder Diamant) mit unterschiedlichen Körnchengrößen. Diese werden manuell verwendet, oft mit Haltern, um wichtige Werkzeugmarken und Flachflächen zu entfernen. Ultraschallmaschinen können diese Steine auch für eine effizientere Materialentfernung in komplexen Bereichen vibrieren.

- Schleifpapiere/Tücher : Nach Stein werden feinere Schleifpapiere (wie Sandpapier) oder Tücher, die oft mit Öl oder Wasser geschmiert sind, verwendet. Diese sind in extrem feinen Körnchengrößen erhältlich, manchmal bis zu 10.000 Körnchen oder höher. Sie werden mit kleinen Stöcken, Baumwollabstrichen oder spezialisierten Werkzeugen verwendet, um jeden Teil des Hohlraums zu erreichen.

- Diamantverbindungen/Slurries : Für die endgültige, spiegelartige Oberfläche werden extrem feine Diamantverbindungen oder Slurries mit Filzbobs, Baumwollabstrichen oder spezialisierten Polierwerkzeugen aufgetragen. Diese Verbindungen enthalten mikroskopische Diamantpartikel, die die ultimative Schleifwirkung liefern.

- Filzräder/Bürsten : Rotationswerkzeuge mit Filzrädern oder Pinsel, kombiniert mit Polierpasten, werden zum endgültigen Puffing und zum Erreichen eines hohen Glanzes verwendet.

-

Chemisches Polieren/Säurerätte (seltener für Kunststoffformen) : Während in einigen Branchen für bestimmte Metalle verwendet werden, sind chemische Polierungen (die eine chemische Lösung zur Auflösten von Oberflächenunregelmäßigkeiten verwenden) und die Säurereigerung im Allgemeinen nicht Die Hauptmethoden zum Erreichen von Spiegel -Oberflächen für Werkzeugstahlplastikformen. Sie können für matte Oberflächen oder spezifische Texturen verwendet werden, aber für die Klarheit und Glätte, die für die meisten plastischen Modelle erforderlich ist, wird ein Schleifpolieren bevorzugt.

-

Dampfpolieren (begrenzte Anwendung) : Diese Technik, die häufig für Materialien wie Polycarbonat verwendet wird, besteht darin, den Teil einem chemischen Dampf auszusetzen, der die Oberfläche leicht schmilzt und reflektiert, wodurch ein glattes Finish erzeugt wird. Während es geformte Teile glätten kann, handelt es sich nicht um eine direkte Schimmelpoliertechnik für Werkzeugstahl.

Erreichen des gewünschten Oberflächenfinish

Das erreichte Politur wird nach Industriestandards kategorisiert (z. B. SPI-Finishes in den USA und reicht von A-1 für ein Spiegel-Finish bis D-3 für ein mattes mattes Finish). Bei Kunststoffmodellformen wird häufig ein SPI-A-1- oder A-2-Spiegelfinish für sichtbare, glatte Oberflächen gezielt, während strukturierte Bereiche (wie Anti-Rutsch-Oberflächen oder spezifische Materialtexturen) eine D-Grad oder eingeätztes Finish erhalten.

Fachkräftige Schimmelpilzpolierer erfordern außergewöhnliche Geschicklichkeit, Geduld und ein scharfes Auge. Der Prozess wird häufig unter Vergrößerung durchgeführt, um sicherzustellen, dass jede mikroskopische Unvollkommenheit angesprochen wird. Die in dieser Phase erreichte Oberflächenbeschaffung diktiert direkt das visuelle Anziehungskraft und das Qualitätsgefühl jedes einzelnen Plastikmodellteils, den die Form für die kommenden Jahre produzieren wird.

Mit der Form, die akribisch perfekt poliert ist, ist sie jetzt für ihren wahren Test bereit: Nachweis der Fähigkeit, konsequent hochwertige Kunststoffteile zu produzieren.

Exzellent! Die Reise der Schimmelpilze hat uns durch Design, Materialauswahl und Präzisionsbearbeitung und Polieren gebracht. Jetzt ist es Zeit für die ultimative Validierung: Testen der Form unter realen Bedingungen, um sicherzustellen, dass sie genau wie beabsichtigt funktioniert. In dieser entscheidenden Phase werden die wahren Fähigkeiten der Form nachgewiesen.

Formtest und Qualitätskontrolle

Selbst die akribisch gestaltete und hergestellte Form muss sich als sich erweisen. Der Formtest und Qualitätskontrolle Die Phase ist ein kritischer Schritt, bei dem die neu fertige Form für Versuchsläufe in eine Injektionsformmaschine gesteckt wird. In diesem Prozess geht es nicht nur darum, Teile zu machen. Es geht darum, diese Teile rigoros zu inspizieren, Unvollkommenheiten zu identifizieren und die erforderlichen Anpassungen an der Form vorzunehmen, bevor sie in die vollständige Produktion eintritt. Diese akribische Prüfung stellt sicher, dass jeder nachfolgende Teil die hohen Standards erfüllt, die für Plastikmodell -Kits erwartet werden.

Versuchsläufe und erste Tests der Form

Sobald die Form vollständig zusammengebaut und poliert ist, wird sie sorgfältig in eine kompatible Injektionsformmaschine montiert. Dieses erste Setup wird oft von erfahrenen Technikern behandelt, die die Nuancen sowohl der Form als auch der Maschine verstehen.

Der Versuchslauf, der oft als "erster Schuss" oder "Tool-Versuch" bezeichnet wird, umfasst mehrere Zyklen von Injektionsformeln, wobei:

- Maschinenparameteraufbau : Die Parameter der Injektionsformmaschine - einschließlich Schmelztemperatur, Injektionsdruck, Haltedruck, Einspritzgeschwindigkeit, Kühlzeit und Schimmelpilztemperatur - werden sorgfältig auf dem verwendeten Kunststoffmaterial (z. B. Polystyrol für Modellkits) und dem Ausbau der Form eingestellt.

- Erste Aufnahmen : Eine kleine Menge Teile ist geformt. Diese Anfangsteile werden genau überwacht, wenn sie aus der Form ausgeworfen werden.

- Visuelle Inspektion : Sofort werden Teile visuell auf offensichtliche Mängel wie folgt geprüft:

- Kurze Aufnahmen : Unvollständige Teile, in denen der Kunststoff die Formhöhle nicht vollständig füllte.

- Blitz : Überschüssiges Kunststoffmaterial, das entlang der Abschiedslinien- oder Ausstrahlungsnadelbereiche aussieht.

- Verarbung/Verzerrung : Teile, die nicht flach sind oder unerwünschte Biegungen haben, häufig aufgrund unebener Kühlung oder Belastungen.

- Waschbecken Markierungen : Vertiefungen auf der Oberfläche dickerer Abschnitte, verursacht durch interne Schrumpfung.

- Flusslinien/Schweißlinien : Sichtbare Linien auf der Teiloberfläche, die angeben, wo geschmolzene Kunststoffströme sich trafen.

- Verbrennungsmarken : Verfärbung durch gefangene Luft oder Überhitzung.

- Auswerkernadelmarken : Übermäßige oder schlecht platzierte Markierungen aus dem Ausschläge.

- Oberflächen -Finish -Probleme : Mattheit, Streifen oder andere Unvollkommenheiten trotz der Politur der Form.

- Dimensionale Überprüfung : Unter Verwendung von Präzisionsmesswerkzeugen (z. B. Bremssättel, Mikrometer, CMM - Koordinatenmessmaschine) werden die wichtigsten Abmessungen der geformten Teile mit den ursprünglichen CAD -Designspezifikationen überprüft. Dies stellt sicher, dass die Teile genau sind und korrekt in das endgültige Modellkit passt.

Überprüfen Sie die geformten Teile auf Mängel und Unvollkommenheiten

Die ersten Aufnahmen sind entscheidend, um selbst subtile Probleme zu identifizieren. Ein dediziertes Qualitätskontrollteam, das häufig in Verbindung mit den Formentwicklern und Ingenieuren ist, führt eine gründliche Untersuchung durch, die darf:

- Vergrößerung und Beleuchtung : Verwenden von Vergrößerungsbrillen oder Mikroskopen, um feine Details, subtile Blitz oder mikroskopische Oberflächenfehler zu erkennen.

- Montageprüfungen : Wenn das Teil so ausgelegt ist, dass sie sich mit anderen Teilen paaren, werden tatsächliche Montagetests durchgeführt, um eine ordnungsgemäße Anpassung und Funktion zu gewährleisten und die Erfahrung des Modellbuilders zu simulieren.

- Kraft- und Materialeigenschaftstests : In einigen Fällen können Teile Tests auf Stärke, Flexibilität oder andere mechanische Eigenschaften durchlaufen, um sicherzustellen, dass sie die Leistungskriterien entsprechen.

- Farbeinheitlichkeit : Wenn das Teil in einer bestimmten Farbe geformt ist, werden seine Gleichmäßigkeit und Konsistenz überprüft.

Für jeden Versuchslauf werden detaillierte Aufzeichnungen aufbewahrt, wobei Parameter, Beobachtungen und erkannte Defekte dokumentiert werden.

Notwendige Anpassungen und Verfeinerungen der Form vornehmen

Basierend auf den Ergebnissen aus den Testläufen und der Inspektion werden notwendige Anpassungen und Verfeinerungen vorgenommen. Dieser iterative Prozess ist entscheidend für die Perfektion der Form und kann mehrere Testrunden und Modifikationen umfassen:

- Parameteroptimierung : Oft können anfängliche Probleme wie kurze Aufnahmen, Blitz oder Spülenmarkierungen durch Feinabstimmungsformparameter aufgelöst werden (z. B. erhöhter Druck, Einstellung der Temperaturen, Modifizierung von Kühlzeiten).

- Schimmelpilzmodifikationen (Nacharbeit) : Für anhaltendere oder bedeutendere Probleme, die durch Parameteranpassungen nicht gelöst werden können, sind physikalische Änderungen an der Form selbst erforderlich. Dies ist ein empfindlicher und oft teurer Prozess und kann daraus sein:

- Hinzufügen oder Vergrößern von Lüftungsschlitzen : Um eingeschlossene Luft zu verhindern, die kurze Schüsse oder Verbrennungen verursachen.

- Ändern von Gate -Standorten oder -größen : Verbesserung des Plastikflusses und Reduzierung von Schönheitsfehler.

- Kühlkanäle einstellen : Um einheitlichere Abkühlung zu erzielen und Verstand zu verhindern.

- Polier- oder Texturbilder spezifische Bereiche : Verbesserung der Oberflächenfinish oder zur Unterstützung des Ausschlusses.

- Hinzufügen oder Modifizieren von Ejektorstiften oder Änderungen : Um einen sauberen und konsistenten Teilauswurf zu gewährleisten.

- Wiederherstellung oder Laserschweißen : Zur Korrektur von dimensionalen Ungenauigkeiten oder zur Reparatur geringfügiger Schäden. Das Material kann über Laserschweißen hinzugefügt und dann neu gearbeitet werden.

- Härtung/Behandlungen : Manchmal kann nach ersten Versuchen entschieden werden, dass bestimmte Formabschnitte zusätzliche Härtung oder Oberflächenbehandlungen für eine verbesserte Verschleißfestigkeit erfordern.

Diese sorgfältige Test- und Verfeinerungsschleife stellt sicher, dass es ein fein abgestimmeltes Instrument ist, das Millionen perfekter Kunststoffmodellkomponenten, Zyklus nach dem Zyklus, in der Lage sind, Millionen perfekter Kunststoffmodellkomponenten auszubauen.

Da die Form jetzt vollständig validiert und durch strenge Tests optimiert wird, ist sie für ihren Hauptzweck bereit: Massenproduktion, bei dem Konsistenz und Effizienz von größter Bedeutung werden.

Massenproduktion und Schimmelpilzwartung

Nach dem erschöpfenden Design, der Herstellung und der Testphase übergeht das Kunststoffmodellform in seine operative Primzahl: Massenproduktion . Hier zahlt sich die anfängliche Investition von Zeit und Ressourcen wirklich aus, da die fein abgestimmte Form tausende oder sogar Millionen von identischen Kunststoffmodellkomponenten effizient herausbringt. Die Arbeit stoppt jedoch nicht, wenn die Produktion beginnt. Die kontinuierliche Überwachung und fleißige Wartung von Schimmelpilzen sind absolut von entscheidender Bedeutung, um eine konsistente Qualität zu gewährleisten und die Lebensdauer der Form für jahrelang zuverlässige Service zu verlängern.

Einrichten der Injektionsformmaschine für die Massenproduktion

Der Übergang zur Massenproduktion umfasst die Optimierung der Injektionsformmaschine und ihrer Umgebung für den kontinuierlichen und effizienten Betrieb:

- Abschließende Parametersperrung : Basierend auf den erfolgreichen Versuchsläufen sind die optimalen Injektionsformparameter (Temperaturen, Drücke, Geschwindigkeiten, Kühlzeiten, Klemmekraft usw.) eingesperrt. Diese Einstellungen sind entscheidend für die konsistente Erzeugung von Teilen mit minimaler Qualität mit minimalen Defekten.

- Automatisierter Betrieb : Moderne Injektionsformmaschinen sind stark automatisiert. Sobald die Parameter festgelegt sind, können sie kontinuierlich arbeiten, häufig mit Roboterarmen für automatisierte Teilentfernung und Platzierung, wodurch die Effizienz weiter gesteigert und die Arbeitskosten gesenkt werden.

- Materialhandhabung : Große Mengen von Plastikpellets werden von industriellen Hoppern in die Maschine eingespeist, um eine kontinuierliche Versorgung zu gewährleisten. Trocknungsgeräte können verwendet werden, um Feuchtigkeit aus hygroskopischen Kunststoffen zu entfernen, was ansonsten Fehler verursachen kann.

- Qualitätssicherungstichprobe : Auch während der Massenproduktion wird eine kontinuierliche Qualitätskontrolle beibehalten. Teile werden regelmäßig aus der Produktionslinie zur visuellen Inspektion und zur dimensionalen Überprüfungen abgetastet. Diese proaktive Überwachung hilft, frühzeitig eine Qualitätsdrift zu erfassen.

Überwachung des Formprozesses auf Konsistenz

Die Aufrechterhaltung der Konsistenz während der langen Produktionsläufe ist von größter Bedeutung. Jede Abweichung im Formprozess kann zu einer Charge defekter Teile führen. Bediener und automatisierte Systeme überwachen ständig Schlüsselindikatoren:

- Prozessparameter : Echtzeitsensoren innerhalb der Spritztemperaturen, Drücke, Zykluszeiten und anderen kritischen Parametern der Injektionsformmaschinen. Abweichungen von den Sollpunkten auslösen Warnungen.

- Teilqualität : Automatische Sehsysteme können in die Produktionslinie integriert werden, um schnelle, automatisierte Inspektionen für häufige Mängel wie Blitz oder kurze Aufnahmen durchzuführen. Manuelle Spot -Überprüfungen von Betreibern bleiben unerlässlich.

- Maschinenleistung : Energieverbrauch, Hydraulikdruck und andere maschinelle Gesundheitsindikatoren werden überwacht, um sicherzustellen, dass die Geräte reibungslos und effizient laufen und unerwartete Ausfallzeiten verhindern.

- Schrottrate : Der Prozentsatz der defekten Teile wird eng verfolgt. Eine Erhöhung der Schrottrate ist eine rote Fahne, die ein potenzielles Problem mit den Formparametern der Form, Maschine oder Prozess angibt.

Das Ziel ist ein stabiler und wiederholbarer Prozess, der mit jedem einzelnen Zyklus identische, qualitativ hochwertige Teile erzeugt.

Regelmäßige Wartung und Reinigung der Form, um die Langlebigkeit zu gewährleisten

Eine Kunststoffmodellform ist eine erhebliche Investition, die häufig Zehn oder sogar Hunderttausende von Dollar kostet. Um diese Investition zu schützen und sicherzustellen, dass Millionen von Zyklen über ihre Lebensdauer sichergestellt werden, ist es unerlässlich, fleißige und proaktive Schimmelpilzwartung zu gewährleisten. Die Vernachlässigung der Wartung kann zu kostspieligen Reparaturen, vorzeitiger Verschleiß und Produktionsausfallzeiten führen.

Die Wartung beinhaltet in der Regel:

- Routinereinigung : Während der Produktion können sich Plastikreste, Staub und andere Verunreinigungen auf den Schimmelpilzflächen, Lüftungsschlitzen und Ejektorstiften ansammeln. Die regelmäßige Reinigung, manchmal auch bei kurzen Produktionspausen, hilft, Oberflächendefekte an Teilen zu verhindern, und sorgt für die richtige Schimmelpilzfunktion. Dies kann die Wischflächen, die mit Druckluft oder Spezialreinigungsmittel mithilfe von Spezialeinheiten beinhalten.

- Vorbeugende Wartung (geplante Ausfallzeit) : In regelmäßigen Abständen wird die Form aus der Injektionsformmaschine entfernt, um eine gründlichere Inspektion und Wartung zu erhalten. Dieser Zeitplan basiert in der Regel auf der Anzahl der Zyklen oder Betriebszeiten.

- Demontage und tiefe Reinigung : Die Form ist oft teilweise oder vollständig zerlegt, um alle Hohlräume, Kerne, Kühlkanäle und bewegliche Komponenten umfassend zu reinigen.

- Schmierung : Bewegliche Teile wie Führungsstifte, Buchsen und Auswerferstifte werden gereinigt und neu geschmiert, um einen reibungslosen Betrieb und Verschleiß zu gewährleisten.

- Inspektion zum Verschleiß : Techniker überprüfen die Schimmelpilzflächen sorgfältig auf Anzeichen von Verschleiß, Abrieb, Korrosion oder geringfügigen Schäden (z. B. Nicks, Dellen). Kritische Merkmale wie Abschiedsleitungen und Gate -Bereiche werden eng untersucht.

- Komponentenersatz : Abgenutzte Komponenten wie Ejektorstifte, Federn oder kleine Einsätze werden ersetzt, bevor sie ausfallen und Produktionsprobleme verursachen.

- Wartung des Kühlsystems : Kühlkanäle werden gespült, um Verstopfungen zu vermeiden und eine effiziente Wärmeübertragung zu gewährleisten.

- Reparatur und Renovierung : Wenn erhebliche Schäden oder Verschleiß auftritt, muss die Form möglicherweise zur Reparatur in einen spezialisierten Werkzeuggeschäft zurückgeschickt werden. Dies kann das Schweißen, das Wiederherstellen bestimmter Bereiche, das Neupolieren oder sogar das Austausch ganzer Formkomponenten beinhalten.

- Richtige Speicherung : Wenn sie nicht verwendet werden, werden die Formen gründlich gereinigt, mit rostvorschöpfenden Beschichtungen geschützt und in kontrollierten Umgebungen gespeichert, um Korrosion und physische Schäden zu verhindern.

Durch sorgfältige Überwachung und proaktive Wartung kann eine gut gemachte Kunststoffmodellform für viele Jahre ein produktiver Kapital bleiben, der die kontinuierliche Versorgung hochwertiger Modell-Kits an Enthusiasten weltweit untermauert.

Die Reise des Schimmelpilzes steht nicht still; Die fortlaufenden Fortschritte verfeinern und revolutionieren den Prozess weiterhin.

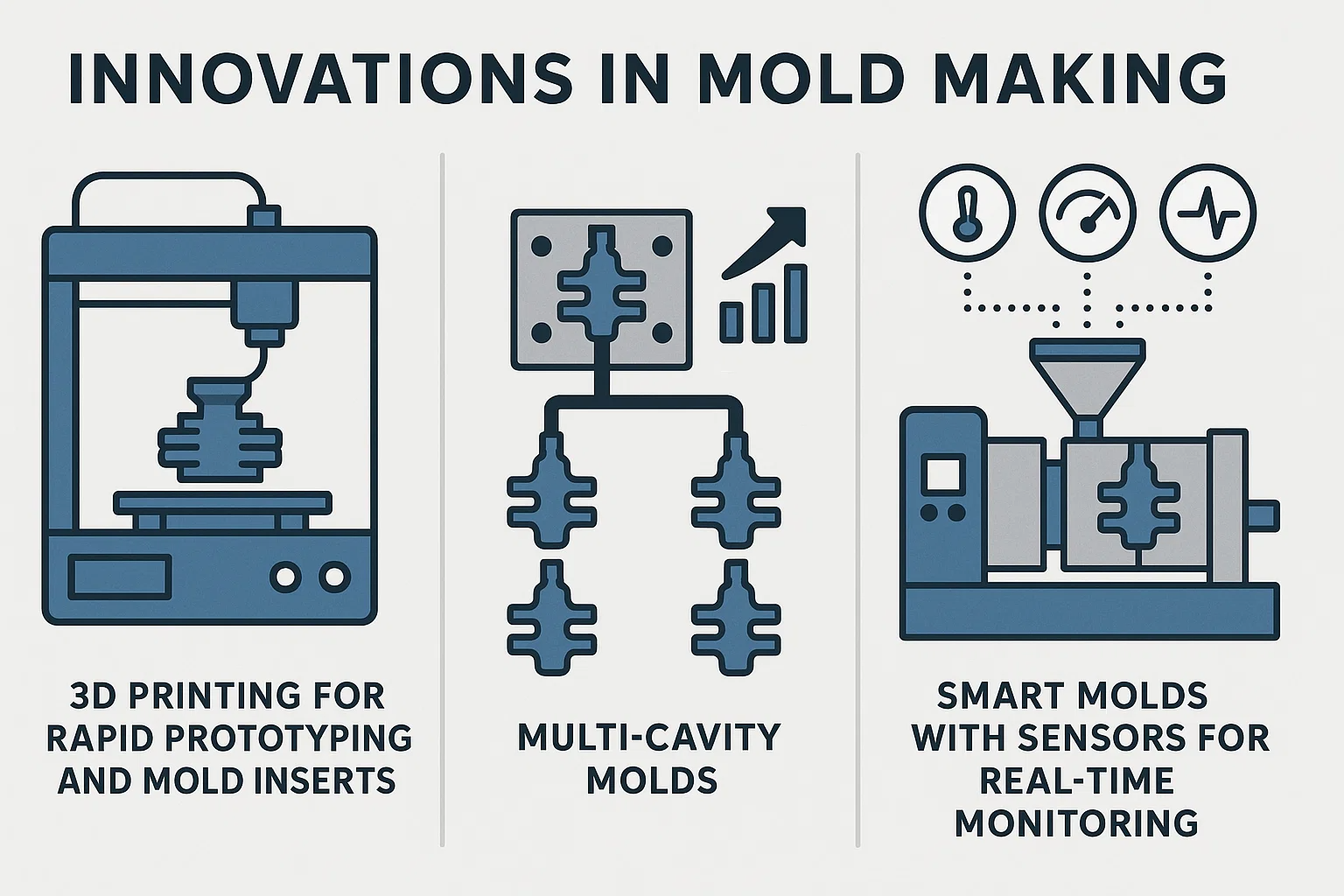

Innovationen in der Schimmelpilzherstellung

Die Welt der Herstellung entwickelt sich ständig weiter, und das Reich der Kunststoffmodellschimmelherstellung ist keine Ausnahme. Während die Kernprinzipien der Injektionsformung und der Schimmelherstellung bestehen bleiben, führt kontinuierliche Innovationen aufregende neue Techniken und Fähigkeiten ein. Diese Fortschritte verbessern nicht nur die Effizienz und senken die Kosten, sondern ermöglichen auch die Schaffung von noch komplizierteren und komplexeren Kunststoffmodellteilen, was die Grenzen dessen überschreitet, was Hobbyisten erwarten können.

3D -Druck für schnelle Prototypen und Schimmelpilzeeinsätze

Vielleicht ist eine der transformativsten Innovationen die Integration von 3D -Druck (additive Herstellung) in den Formenarbeitsfluss. Während der direkte 3D-Druck von Produktionsformen in vollem Maßstab aufgrund von Materialstärke und Oberflächenbeschaffungsanforderungen immer noch begrenzt ist, ist der Einfluss auf Prototyping und spezialisierte Formkomponenten immens:

- Schnellprototyping von Teilen : Bevor Sie sich für teure Schimmelpilzherstellung verpflichten, können Designer die tatsächlichen Modell -Kit -Teile 3D schnell drucken, um Passform, Ergonomie und Ästhetik zu testen. Dies ermöglicht eine schnelle Iterations- und Entwurfsvalidierung und fängt Probleme viel früher im Prozess an.

- 3D -gedruckte Schimmelpilzeinsätze : Für die Produktion mit geringem Volumen oder für spezifische, komplexe Merkmale in einer größeren Stahlform können spezielle 3D-Drucktechnologien (wie das Metall-3D-Druck oder hochauflösende Harzdruck) Schimmelpilze erzeugen. Diese Einsätze können hoch komplizierte interne Kühlkanäle (konforme Kühlung) enthalten, die mit herkömmlichen Bohrungen unmöglich zu erreichen sind, was zu einer schnelleren und gleichmäßigeren Kühlung von Teilen und reduzierten Zykluszeiten führt. Sie sind auch hervorragend zum Erstellen detaillierter Texturen.

- Vorübergehende Formen : Für sehr kurze Läufe oder Proof-of-Concept-Teile können einige hochfeste Harz-3D-Drucker sogar temporäre, opfernde Formen erzeugen, die eine begrenzte Anzahl von Kunststoffteilen injizieren können.

Multi-Cavity-Formen und ihre Vorteile

Obwohl nicht ganz neu, ist das hoch entwickelte Design und die Herstellung von Multi-Cavity-Formen weiterhin verfeinert und optimiert werden. Anstatt einen plastischen Teil pro Injektionszyklus zu erzeugen, erzeugt eine Multi-Cavity-Form in einem einzigen Aufnahme mehrere identische Teile (oder manchmal unterschiedliche, verwandte Teile).

- Erhöhte Produktionseffizienz : Der Hauptvorteil ist eine drastische Reduzierung der Produktionszeit und der Kosten pro Teil. Wenn eine Ein-Cavity-Form 30 Sekunden pro Teil dauert, kann eine 4-Cavity-Form 4 Teile in ungefähr den gleichen 30 Sekunden produzieren.

- Konsistenz über Teile : Da alle Teile in einer Multi-Cavity-Form gleichzeitig unter den gleichen Bedingungen geformt sind, weisen sie eine hohe Konsistenz in der Qualität, der Abmessungen und der Materialeigenschaften auf.

- Reduzierter Maschinenverschleiß : Es werden weniger Zyklen benötigt, um die gleiche Menge an Teilen zu erzeugen, die den Verschleiß auf der Injektionsformmaschine verringern können.

Das Design von Multi-Cavity-Formen ist komplex und erfordert eine präzise Auswucht von Plastikfluss, um sicherzustellen, dass sich alle Hohlräume gleichmäßig füllen. Heißläufersysteme, die den Kunststoffschmelz bis in den Hohlraum halten, werden häufig verwendet, um die Effizienz zu verbessern und Materialabfälle in diesen Formen zu verringern.

Smart Formen mit Sensoren für die Echtzeitüberwachung

Das Aufkommen der Industrielles Internet der Dinge (IIOT) hat zur Entwicklung von "intelligenten Formen" geführt. Dies sind Formen, die mit integrierten Sensoren ausgestattet sind, die Echtzeitdaten zum Formprozess direkt aus der Formhöhle selbst liefern.

- Temperatursensoren : Überwachen Sie die plastische Temperatur, wenn sie in den Hohlraum eingeht und abkühlt, um eine optimale Kühlung zu gewährleisten und Verzögerungen oder Spülen zu verhindern.

- Drucksensoren : Messen Sie den Druck in der Form während der Injektion und geben Sie Einblicke in die Formfüllung, Verpackung und potenzielle kurze Schüsse oder Blitz.

- Luftfeuchtigkeitssensoren : Kann Feuchtigkeitsprobleme erkennen, insbesondere relevant für hygroskopische Kunststoffe.

- Zyklus -Zyklus/Verschleißsensoren : Verfolgen Sie die Anzahl der Zyklen und können sogar subtile Verschleiß von kritischen Formkomponenten erkennen, was zu proaktiver Wartung führt, bevor Probleme auftreten.

Vorteile von intelligenten Formen:

- Verbesserte Qualitätskontrolle : Echtzeitdaten ermöglichen eine sofortige Erkennung von Prozessabweichungen, sodass die Bediener Probleme sofort korrigieren und die Schrottraten reduzieren können.

- Vorhersagewartung : Durch die Überwachung von Verschleiß und Leistung können intelligente Formen vorhersagen, wann die Wartung erforderlich ist, wodurch geplante Ausfallzeiten statt unerwarteten Pannen ermöglichen.

- Prozessoptimierung : Die reichhaltigen Daten helfen den Ingenieuren bei der Feinabstimmung von Formparametern, um eine noch größere Effizienz und Teilqualität zu erzielen.

- Rückverfolgbarkeit : Die Formbedingungen jedes Teils können protokolliert werden und bieten eine vollständige Geschichte für Qualitätssicherung und Fehlerbehebung.

In diesen Innovationen geht es um eine Zukunft, bei der es um Schimmelpilzherstellung nicht nur die Präzisionsherstellung, sondern auch um intelligente, datengesteuerte Prozesse betrifft und die Grundlage für zunehmend ausgefeilte und qualitativ hochwertige Plastikmodell-Kits weiter verfestigt.

Abschluss

Vom anfänglichen Funken einer Idee bis zum fein abgestimmten Summen einer Injektionsformmaschine ist die Schaffung von Kunststoffmodellformen ein Beweis für die Präzisionstechnik, die fortschrittliche Fertigung und die akribische Handwerkskunst. Wir haben jede kritische Phase untersucht und die Komplexität aufgedeckt, die den scheinbar einfachen Akt der Zusammenstellung eines Modellskits untermauert.

Zusammenfassung des Schimmelpilzprozesses

Unsere Reise begann mit dem entscheidenden Entwurfsphase , wobei die CAD -Software Konzepte in detaillierte 3D -Blaupausen verwandelt und jeden Aspekt von Entwurfswinkeln zu Abschiedszeilen sorgfältig plant. Diese digitale Präzision führt dann die Materialauswahl , Eine strategische Wahl, die Haltbarkeit, thermische Eigenschaften und Kosten ausbalanciert, wobei hochwertige Werkzeugstähle häufig die bevorzugte Wahl für ihre Langlebigkeit und Fähigkeit sind, feine Details zu halten.

Die physische Schöpfung entfaltet sich durch das mächtige Tandem von CNC -Bearbeitung and EDM , die die komplizierten Schimmelpilzhöhlen und Kerne mit Untermikrongenauigkeit herausschnitzen und jede Panellinie und jede Niete festhalten. Anschließend der lebenswichtige Prozess von Polieren und Veredelungsform Verwandelt raue bearbeitete Oberflächen in Spiegel-glatten Impressionen und sorgt für makellose Kunststoffteile und müheloses Auswurf.

Vor der Massenproduktion wird die Form streng erfasst Test- und Qualitätskontrolle , wobei die Versuche läuft, identifizieren und korrigieren Sie alle Unvollkommenheiten, wodurch die dimensionale Genauigkeit und die konsistente Teilqualität sichergestellt werden. Schließlich tritt die Form ein Massenproduktion , akribisch überwacht und durch fleißig Wartung jahrelang zuverlässige Service zu garantieren.

Bedeutung der Präzision und Qualität bei der Schaffung von Schimmelpilzen

Das zugrunde liegende Thema in diesem gesamten Prozess ist der absolute Imperativ von Präzision und Qualität . In der Welt der Plastikmodell -Kits ist die Genauigkeit von größter Bedeutung. Jede Komponente muss perfekt passen, jedes Detail muss knusprig sein und jede Oberfläche muss makellos sein. Jeder Kompromiss in der Schimmelpilzqualität führt direkt zu Mängel im Endprodukt, was zu Frustration für den Modellbauer und zu Schäden am Ruf der Marke führt. Die Vorabinvestition in qualitativ hochwertige Design-, Material- und Herstellungsprozesse für eine Form zahlt sich um ein Vielfaches in Form von konsistenten, hochwertigen Teilen, die Enthusiasten erfreuen.

Zukünftige Trends bei der Herstellung von Kunststoffmodellform

Mit Blick auf die Zukunft ist das Gebiet der Schimmelpilze weiterhin eine aufregende Innovation. 3D -Druck Es wird so eingestellt, dass sie eine noch größere Rolle spielen, nicht nur bei Prototypen, sondern möglicherweise bei der Erzeugung komplexer konforme Kühlkanäle oder stark detaillierte Formeinsätze, die zuvor unmöglich waren. Der Aufstieg von Smart Formen Mit integrierten Sensoren verspricht Echtzeitdaten und prädiktive Analysen, was zu noch optimierteren Prozessen, reduzierten Ausfallzeiten und beispielloser Qualitätskontrolle führt. Im Laufe der Materialwissenschaften können wir auch neue Schimmelpilzlegierungen sehen, die überlegene Kombinationen von thermischer Leitfähigkeit, Härte und Bearbeitbarkeit bieten.

Im Wesentlichen ist der komplizierte Prozess der Plastikmodellschimmelmake ein verborgenes Wunder der Ingenieurwesen. Es ist ein kontinuierliches Streben nach Perfektion, um sicherzustellen, dass die Leidenschaft für die Zusammenstellung von Miniaturwelten mit Bestandteilen der höchstmöglichen Qualität stammt, wodurch das komplizierte Hobby der Kunststoffmodellierung für die kommenden Generationen zugänglich und angenehm ist.