Um die Produktion von Produkten mit gesprenkelten Effekten bei Injektionsformungen zu erreichen, müssen die Materialauswahl, die Optimierung der Prozessparameter, die Schimmelpilzdesign und die Nachbearbeitungstechnologie umfassend angewendet werden.

一: Auswahl von Materialien und Zusatzstoffen

1. Spezielle gesprenkte Pigmente und Masterbatches

Masterbatches und Speckling -Agenten: Verwenden Sie Masterbatches mit Speckling -Wirkstoffen (wie Metallpulver und Pearlescent -Pigmente). Zum Beispiel bestehen Metallspeckelpulverbeschichtungen aus Harzen, Specklingsmitteln und Aluminiumpulver. Die Größe und Dichte der Flecken kann durch Anpassen der Menge der Specklingsmittel gesteuert werden. Carbon Black Masterbatches können eine dunkle Basis liefern und mit hellen Harzen mischen, um kontrastierende Flecken zu bilden.

Natürliche modifizierte Materialien: Dunkelbraune Flecken können natürliche gebildet werden, während ein leichtes Kaffeearoma enthält, das für umweltfreundliche Verpackungsprodukte geeignet sind, nach Kaffee -Partikeln nach Kaffeepartikeln zum Polymer.

Dispersionskontrolle: Reduzieren Sie absichtlich die Gleichmäßigkeit der Pigmentdispersion und bilden Sie zufällige Flecken durch niedrige Schermischung oder verwenden Masterbatches mit schlechter Dispersion.

2. Multikomponentenmaterialmischung

Zweifarbige/mehrfarbige Injektionsformung: Durch mehrfarbige Injektionstechnologie (ähnlich wie Hornhautpigmentierung mit mehrfarbiger Schicht) werden verschiedene Schmelzfarben in den Stadien in den Formhohlraum injiziert, um einen fleckigen Effekt zu bilden. Eine Mehrkomponenten-Injektionsformmaschine ist erforderlich und die Injektionssequenz ist optimiert.

Inkompatible Harzmischung: Beispielsweise wird PC/ABS mit einer geringen Menge an inkompatiblen Polymeren (wie PE) gemischt, und eine mikrophase-getrennte Fleckstruktur wird durch Schmelzflussunterschiede gebildet.

Mischen von Harzpartikeln verschiedener Farben

Highlights: Einfach und einfach, kostengünstig, geeignet für kleine Chargen oder experimentelle Produktion.

Punkte zu optimieren:

Materialkompatibilität: Es ist erforderlich, sicherzustellen, dass die gemischten Harzpartikel das gleiche Substrat haben (z. B. PP oder ABS), andernfalls kann es aufgrund von Unterschieden in der Schmelztemperatur/-viskosität Schicht- oder Festigkeitsprobleme verursachen.

Prozesskoordination: Es ist notwendig, niedrige Temperatur-Plastizisierung mit niedriger Geschwindigkeit zu kombinieren (wie z.

Partikelgröße: Es wird empfohlen, Partikel mit großen Unterschieden in der Partikelgröße (wie einer Mischung aus 1 mm und 3 mm) zu verwenden, um die natürliche Aggregation unter Verwendung der Differenz der Schmelzgeschwindigkeit zu bilden.

Verwenden Sie Masterbatch oder Color Masterbatch

Highlights: Starke Kontrollierbarkeit, geeignet für die großflächige Produktion.

Punkte zu optimieren:

Dispersionskontrolle: Wenn ein Spot -Effekt erforderlich ist, ist es notwendig, die Gleichmäßigkeit der Dispersion absichtlich zu reduzieren (z. B. auf eine niedrige Scherschraube, die Reduzierung des Rückdrucks oder die Verwendung eines Masterbatch mit schlechter Dispersion).

Konzentrationsgradienten: Eine "Hunger -Fütterungsstrategie" kann angewendet werden (z. B. die Reduzierung der Menge an Masterbatch -zugesetzt von 3% auf 1,5%), um Spots unter Verwendung lokaler Konzentrationsunterschiede zu bilden.

Co-Injektion/Mehrkomponentenformung

Highlights: Hohe Musterkontrollierbarkeit, geeignet für komplexe Konstruktionen.

Punkte zu optimieren:

Injektionszeitpunkt: Injizieren Sie das Basismaterial zuerst, verzögern Sie 0,5-1 Sekunde, bevor Sie das Spotmaterial injizieren, und bilden Sie eine natürliche Penetration durch die Störung der Schmelzfront.

Schimmelpilzdesign: Siehe asymmetrische Layout mehrerer Tore, die ich erwähnt habe, und verwenden Sie Turbulenzen, um die Zufälligkeit von Flecken zu verbessern (wie eine Kombination von Star Gates -Lüftertoren).

In-Form-Dekoration (IMD/IML)

Highlights: Genauigkeit mit hoher Oberfläche, geeignet für Logo oder lokale Dekoration.

Einschränkungen: Flecken existieren nur auf der Oberfläche (ca. 0,1 bis 0,3 mm). Wenn ein Punkteffekt, der in die Dicke eindringt, erforderlich ist, müssen andere Methoden kombiniert werden.

二. Prozessparameteroptimierung

1. Injektionsgeschwindigkeit und Druckregelung

Injektion mit niedriger Geschwindigkeit: Reduzieren Sie die Einspritzgeschwindigkeit, damit sich das Pigment oder Füllstoff aufgrund einer unzureichenden Scherkraft in der Schmelze versammelt und lokale Flecken bildet. Geeignet für die Kombination heller Basis-dunkler Flecken.

Variablengeschwindigkeitsinjektion: Verwenden Sie eine segmentierte Injektionskurve mit einer anfänglichen niedrigen Geschwindigkeit, um übermäßiges Scheren und Dispersion des Pigments sowie eine Hochgeschwindigkeitsfüllung im späteren Stadium zu vermeiden, um die Schrumpfung zu verringern.

2. Temperatur- und Plastizisierungsparameter

Schmelztemperatur: Reduzieren Sie die Schmelztemperatur ordnungsgemäß (z. B. PC/ABS von 280 ℃ auf 260 ° C), erhöhen Sie die Schmelzviskosität und verringern Sie die Pigmentdiffusion.

Schraubendruck: Das Erhöhen des Rückdrucks (z. B. von 5 MPa bis 8 MPa) kann die Gleichmäßigkeit der Plastik verbessern. Wenn jedoch ein Spot -Effekt erforderlich ist, kann der Rückdruck reduziert werden, um die Pigmentaggregation zu erhalten.

3. Formtemperaturregelung

Auslegung des Schimmelpilztemperaturgradienten: Die Temperaturdifferenz wird durch lokale Erwärmung (wie in der Nähe des Tors) und das Abkühlen (vom Gate -Bereich) gebildet, was zu unterschiedlichen Schmelzfestifikationsgeschwindigkeiten und glänzende Muster führt.

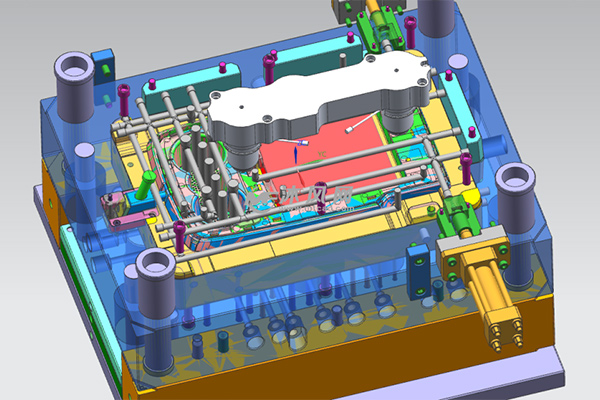

三. Optimierung des Schimmeldesigns

1. Gate- und Läufer -Design

Vergrößern Sie den Tordurchmesser: Reduzieren Sie die Scherwärme während der Hochgeschwindigkeitsinjektion und vermeiden Sie eine übermäßige Dispersion von Pigmenten. Erhöhen Sie beispielsweise den Gate -Durchmesser von 1,5 mm auf 2,5 mm.

Rundung des Läuferübergangs: Der Übergangsbereich vom Tor zum Formhohlraum wird abgerundet, um die Schmelzdurchflussrate zu verlangsamen und die Pigmentaggregation zu fördern.

Multi-Gate-Layout: Asymmetrisches Gate-Design wird verwendet, um die Schmelze zu Turbulenz zu führen und das ungleiche Mischen verschiedener Farben oder Füllstoffe zu verbessern.

2. Hohlraumoberflächenbehandlung

Texturätzung: Verfahren Sie Mikro-Rillen oder raue Bereiche (RA 1,6-3,2 μm) auf der Formoberfläche, um die Lokalretention der Schmelze zu verursachen, wenn sie die Formwand in Kontakt tritt und einen matten oder fleckigen Effekt erzeugt.

Lokale Beschichtung: Chrom- oder Titannitrid wird in bestimmten Bereichen plattiert, um die Kühlrate der Schmelze zu ändern und Muster mit kontrastierenden Glanz zu bilden.

四. Nachbearbeitungsprozess

1. Oberflächensprühen und Beschichtung

Sprühfleckenfarbe: Sprühen einer Beschichtung, die Metallpartikel oder perlige Pigmente auf der Oberfläche des Produkts enthält, um künstliche Flecken durch Maskierung oder lokale Befestigung zu bilden (Referenzmantelfarbe).

Elektrochemische Ätzen: Verwenden Sie die Maskierungstechnologie, um die Oberfläche des Produkts lokal zu ätten, um matte oder konkave Flecken zu erzeugen (ähnlich wie

Bildverarbeitungslogik).

2. Heißes Präd und Lasergravur

HEISSE BOSSING -Textur: Drücken Sie eine Form mit einem Fleckmuster auf der Oberfläche des Produkts, um eine konkave und konvexe Textur durch lokale Heizung zu bilden (Referenzformhohlraumdesign).

Lasermarkierung: Verwenden Sie Laser, um an der Oberfläche auf Mikronebene abzutragen und für hochpräzise Muster (Femtosekunden-Lasertechnologie) geeignet zu sein.

五. Qualität und Effektkontrolle

1. Simulationsanalyse

Die Software für Formflussanalyse (z. B. MoldEx3D): Vorhersage von Mises Spannungsverteilung, optimieren Sie die Position und die Injektionsparameter der Gate und sorgen Sie für eine Gleichmäßigkeit und Ästhetik der Spotverteilung.

Dispersionstest: Beobachten Sie den Dispersionszustand des Pigments durch ein Mikroskop und passen Sie den Mischprozess ein.

2. Experimentelle Überprüfung

DOE (experimentelles Design): Verwenden Sie die Taguchi -Methode oder das vollständige faktorielle Design, um die wichtigsten Parameter zu überprüfen, die den Spot -Effekt beeinflussen (z. B. Einspritzgeschwindigkeit, Schmelztemperatur, Pigmentkonzentration).

Schnellformversuch: Überprüfen Sie den Spot -Effekt durch einen kleinen Stapelformprogramm, um übermäßige Anpassungskosten während der Massenproduktion zu vermeiden.

六. Häufige Probleme und Lösungen

Ungleichmäßige Spotverteilung

Grund: Schlechte Pigmentdispersion oder Injektionsparameterschwankungen.

Gegenmaßnahme: Verbessern Sie die Mischkapazität der Schraube oder verwenden Sie eine hohe Scherschraube (Doppel-Thread-Wellblech-Schrauben-Technologie).

Die Punktgröße ist zu groß

Grund: Die Pigmentkonzentration ist zu hoch oder die Schmelztemperatur zu niedrig.

Gegenmaßnahme: Reduzieren Sie die zugefügte Pigmentmenge (z. B. 5% bis 2%) und erhöhen Sie die Schmelztemperatur um 10-20 ° C.

Oberflächenglanz ist inkonsistent

Grund: Unangemessener Schimmelpilztemperaturgradient.

Gegenmaßnahme: Optimieren Sie die Schimmelpilztemperaturregelung, um sicherzustellen, dass die Temperaturdifferenz zwischen jeder Fläche ≤ 5 ℃ . beträgt