I. Definition und Manifestationen von Stressspuren

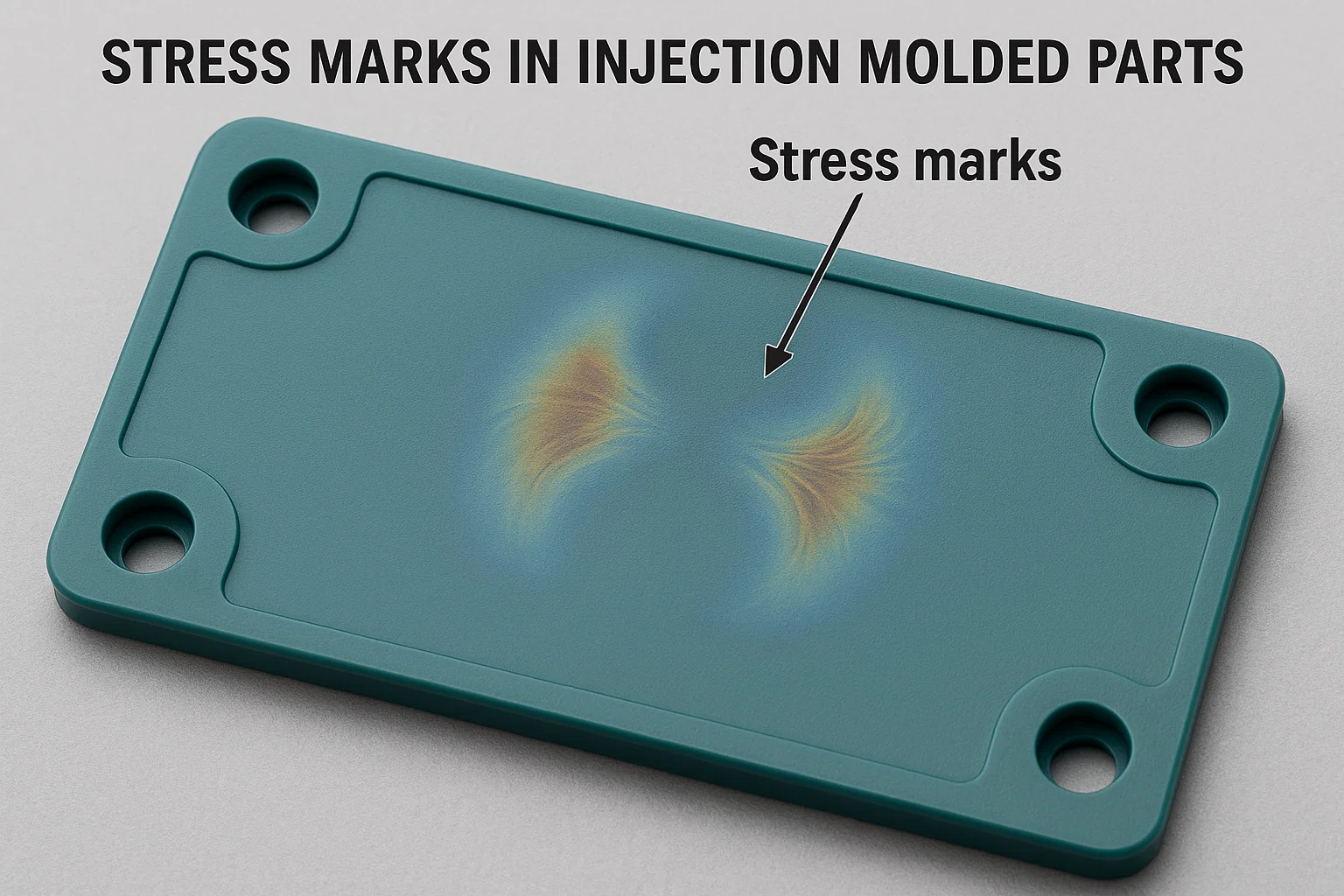

Spannungsmarken in inspritzgeformten Teilen sind Oberflächendefekte, die durch lokalisierte Spannungskonzentration verursacht werden und als glänzende oder ungleiche Textur erscheinen. Gemeinsame Orte umfassen:

- Visuelle Diskrepanzen : Auf dunkelfarbenen Teilen spürbarer, ähnlich "Geisterlinien" oder ungleichmäßige Schattierung.

- Positionsmerkmale : Häufig vorkommen in der Nähe von Flussenden, Schweißlinien und Bereichen mit ungleichmäßiger Kühlung.

Ii. Ursachenanalyse

1. Schimmeldesign Fehler

- Unsachter Tordesign : Kleine Tore oder schlechte Platzierung führen zu hohen Scherraten und Temperaturgradienten.

- Abrupte Wandstärke ändert sich : Dickenschwankungen von über 30% verursachen eine ungleichmäßige Schrumpfung (z. B. Einschränkungen von dünnwandigen Bereichen schränken die Kontraktion ein und erzeugen eine Zugspannung).

- Unzureichende Entlüftung : Gasfallen an Abschiedsleitungen oder Flussenden erzeugen lokalisierte Überhitzung und Durchfluss -Turbulenz.

- Scharfe Ecken und Rippendesign : Hoher Strömungswiderstand bei scharfen Winkeln; Rippen dicker als 40% -60% der Hauptwanddicke stören die Kühlungsgleichmäßigkeit.

2. Prozessparameterprobleme

- Übermäßige Einspritzgeschwindigkeit/Druck : Hohe Scherspannung und molekulare Orientierung erhöhen die Restspannung.

- Temperatur Misswirtschaft : Niedrige Schmelztemperatur oder ungleichmäßige Schimmelkühlung (z. B. schlecht gestaltete Kühlkanäle) verstärken die Schrumpfungsunterschiede.

- Unzureichender Packdruck : Die kurze Verpackungszeit oder der niedrige Druck kompensieren das Schrumpfung nicht und verursachen Spülkräfte und Spannungsmarken in dicken Abschnitten.

3. Materialmerkmale

- Hoher Schmelzflussindex (MFI) : Übermäßig flüssige Materialien fördern die molekulare Orientierung und ungleichmäßige Schrumpfung.

- Kristallinitätseffekte : Kristalline Materialien (z. B. PP, PA) sind empfindlich gegenüber Kühlraten; Dicke Wandbereiche entwickeln Kristallinitätsunterschiede.

- Additive Segregation : Füllstoffe wie Glasfasern akkumulieren an den Fließenden und schwächen die Grenzflächenbindung.

4. Einschränkungen für Produktdesign

- Ungleichmäßige Wandstärke : Beispiele umfassen Laptop-Rückenabdeckungen mit 40% -60% Dickenschwankungen.

- Schlechte Schweißlinienplatzierung : Spannungsmarken bilden sich, wenn Schweißlinien mit kosmetischen Oberflächen übereinstimmen.

III. Umfassende Lösungen

1. Optimierung des Schimmeldesigns

- Gate -Modifikationen : Vergrößerungstore (z. B. 1,5 mm → 2,0 mm); Fächer oder Überlappungstore anwenden, um die Schere zu reduzieren.

- Schrittweise Dicke Übergänge : Radien (≥ 0,5 × Wandstärke) bei abrupten Änderungen hinzufügen; Fallstudien zeigen eine Reduzierung von 80% igen Stressmarke.

- Verbesserte Entlüftung : Fügen Sie Entlüftungsschlitze (0,02-0,04 mm Tiefe) an den Fließenden hinzu; Verwenden Sie poröse Stahl- oder Lüftungsschlitze.

- Konforme Kühlung : Implementieren Sie konforme Kühlkanäle, um die Temperaturschwankung auf ± 5 ° C zu begrenzen.

2. Prozessanpassungen

- Temperaturregelung : Die Schmelztemperatur um 10-20 ° C erhöhen (z. B. PA66: 270 ° C → 290 ° C) und Schimmelpilztemperatur um 20-30 ° C (z. B. ABS: 60 ° C → 80 ° C).

- Mehrstufige Injektion : Beginnen Sie mit niedriger Geschwindigkeit (30% -50% max) für die anfängliche Füllung und wechseln Sie dann auf hohe Geschwindigkeit. Setzen Sie den Packdruck auf 70% -90% Einspritzdruck.

- Verlängerte Packzeit : Erhöhen Sie von 2s auf 4S und um Schrumpfung und Restspannung zu mildern.

3. Materialänderungen

- Niedrigrinke Materialien : Fügen Sie 30% Talk zu PP hinzu und verringern Sie die Schrumpfung von 1,8% auf 0,8%.

- Flow -Additive : 0,1%-0,5%Schmiermittel auf Silikonbasis senken die Schmelzviskosität um 10%-20%.

- Faserkompatibilität : Behandeln Sie Glasfasern mit Kupplungsmitteln, um die Grenzflächenspannung zu minimieren.

4. Nachbearbeitung und Test

- Glühen : PC-Teile, die 2 Stunden bei 120 ° C geglüht sind, beseitigen 60% -80% interne Spannung.

- Stresserkennung : Verwenden Sie für qualitative Analysen polarisiertes Licht oder Lösungsmitteleintum (z. B. Abs in Gletscherlesigsäure für 2 Minuten).

Iv. Fallstudien

Fall 1: Spielzeugpistolenbestandsstressmarken

- Ausgabe : PP 10% GF -Teil zeigte Spannungsmarken für Rippen (50% Dicke Differenz).

- Fix : Rippenstärke auf 40% der Hauptwand reduzieren; Radien hinzufügen; niedrigerer Packdruck (80 mPA → 60 mPa); Schimmelpilze anheben (60 ° C → 80 ° C).

- Ergebnis : 100% Eliminierung; Die Rendite stieg von 70% auf 95%.

Fall 2: Laptop -Deckungsstressspuren

- Ausgabe : PC ABS -Teil hatte Spannungsmarken aufgrund von 0,9 mm/1,5 mm Wandfehlanpassung.

- Fix : Repositioniertor zuerst dicke Bereiche ausfüllen; Schimmelpilze erhöhen (90 ° C → 110 ° C); Verpackung auf 6s verlängern.

- Ergebnis : 90% Reduktion; 98% kosmetische Passquote.

V. Zusammenfassung

Die Minderung der Stressmarke erfordert eine multidisziplinäre Optimierung:

- Präventives Design : Vervielfältigung der Wandstärke (≤ 20%); Verwenden Sie Radien und ausgewogene Läufer.

- Präzisionsverarbeitung : Gradiententemperatur/Druckregelung mit ausreichender Packung.

- Materialauswahl : Priorisieren Sie niedrige Materials mit niedrigem Verknüpfung und hohen Flussmaterialien; Verwenden Sie nach Bedarf Modifikatoren.

Systematische Verbesserungen verbessern Ästhetik, mechanische Leistung und Kosteneffizienz.