I. Entwurfsprinzipien und Bedeutung der Schimmelpilzöffnungsrichtung

Die Schimmelpilzöffnungsrichtung ist eine kritische Entwurfsentscheidung bei der Injektionsformung, die sich direkt auf die Komplexität der Form, die Produktionskosten und die Produktästhetik auswirkt. Zu den wichtigsten Designprinzipien gehören:

1. Strukturausrichtung

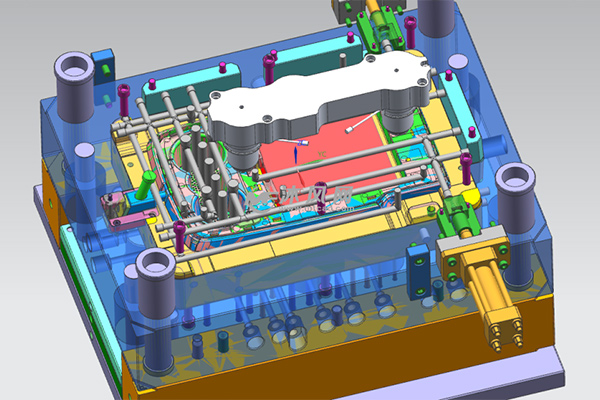

Funktionen wie Rippen, Schnappscheiben und Bosse sollten mit der Formöffnungsrichtung der Form übereinstimmen (siehe Abbildung 1). Dies vermeidet Seitenkerne und reduziert die Trennlinienmarkierungen. Zum Beispiel erfordern Schnappgepäcker, die> 15 ° von der Öffnungsrichtung abgewinkelt sind, Schieberegler, wodurch die Schimmelpilzkosten um über 30%erhöht werden.

2. Vermeidung unterbacken

Eine ordnungsgemäße Ausrichtung kann 95% der Unterschnitte in normale Demoldungsstrukturen umwandeln. Fallstudien zeigen, dass sich die Öffnungsrichtung um 22 ° dreht, die Seitenkerne von 4 auf 1 reduzieren.

3. ästhetische Optimierung

Für erscheinungsempfindliche Teile (z. B. Automobilgefühl) reduziert die Ausrichtung der Öffnungsrichtung bei 45 ° –75 ° auf sichtbare Oberflächen die Sichtbarkeit der Trennlinien um 60%.

Schimmelpilze Langlebigkeit

Richtig ausgerichtete Rippen senken den Demoldungswiderstand um 40%und verlängern die Lebensdauer um 30.000 bis 50.000 Zyklen.

Ii. Systematische Methoden zum Abschiedsleitungsdesign

Das Teil der Line -Design integriert Geometrie, Fertigung und Ästhetik:

1. Klassifizierungssystem

2. Positionierungsalgorithmen

Begrenzungsbox -Projektion: Bestimmt primäre Abschiedsleitungen für 85% der Standardteile.

Slice-Analyse: Verwendet Z-Buffer-Algorithmen (0,01 mm Auflösung) für freie Oberflächen.

Durchfluss-End-Methode: Kombiniert die MPI-Analyse, um Schweißlinien in Bereichen mit hohem Stress zu vermeiden.

3. ästhetische Techniken

"Messerkante" -Teilungsleitungen (R-Angle <0,1 mm) reduzieren die Sichtbarkeit der Naht um 90% der Unterhaltungselektronik. Die Positionierung von Abschiedsleitungen an den Kanten senkt die Oberflächenrauheit (RA) um zwei Klassen im Vergleich zu flachen Regionen.

III. Schlüsselfaktoren und Optimierungsstrategien

1. Schrumpfung Kompensation

Pro GB/T14486-93 kompensieren Sie 1,2–1,5 × die nominelle Schrumpfung des Materials. Verwenden Sie für PA66 (nominelle Schrumpfung 0,8–1,5%) 1,0–1,8%.

2. Integration des Entlüftungssystems

Trennlinien als Primärschlüpfe erfordern Entlüftungstiefen durch materielle Viskosität:

Niedrige Viskosität (z. B. PP): 0,015–0,02 mm

Hohe Viskosität (z. B. PC): 0,03–0,05 mm

Die optimierte Entlüftung verringert den Fülldruck um 15% und die Zykluszeit um 8%.

3. Schimmelpilzstärkeversicherung

Die Klemmkraft an Abschiedsleitungen muss befriedigen:

F Klemme = P Hohlraum X a Proj

F Klemme : Klemmkraft (KN oder Tonnen)

P Hohlraum : Durchschnittlicher Hohlraumdruck (MPA oder kg/cm²)

A Proj : Maximal projizierte Fläche des Teilläufers in Formöffnungsrichtung (cm² oder in²)

Für die Detaie kontaktieren Sie uns bitte. Ein Profi Custom Injection Forming Hersteller in China.

Iv. Lösungen für gemeinsame Probleme

1. Flash Control

Drei-Seal-Strukturen (Haupt 2 Hilfsdichtungen) mit 0,005 mm Schleifgrenze auf ≤5 μm.

2. Komplexes Oberflächenhandling

Für Automobillinsen erreichen NURBS-basierte Abschiedsflächen mit 5-Achsen-Bearbeitung einen Konturfehler von ≤ 0,05 mm.

3. Micro-Molding-Lösungen

Laser-ergravierte Abschiedsleitungen (20 μm Breite) ermöglichen Präzisionsteile wie Insulinpumpen.

V. Advanced Technology Applications

1. CAE-gesteuerte Optimierung

Ein Laptop-Gehäuseprojekt reduzierte den Verstand von 1,2 mm auf 0,3 mm mit wellenförmigen Abschiedsleitungen über die Moldflow-Analyse.

2. Additive Fertigung

SLM-hergestellte Part-Inserts mit biomimetischen Texturen niedrigere Reibungskoeffizienten um 40%.

3. Smart Überwachung

IoT -Sensoren in Stoßstangenformen erkennen 0,002 mm Fehlausrichtungen und reduzieren unerwartete Fehler um 90%.

Vi. Zukünftige Trends

1. Ai-unterstütztes Design

Deep Learning Systems automatisieren das Trennliniendesign für 85% der Standardteile und verkürzen die Konstruktionszeit um 5 ×.

2. Nanoskalige Oberflächenentwicklung

PVD -Beschichtungen verlängern die Lebensdauer von Schimmel auf 1 Million Zyklen und verdreifachte Wartungsintervalle.

3. Nachhaltigkeit

"Zero-Flash" -Teilungsleitungen mit biologisch abbaubaren Materialien reduzieren Materialabfälle von 1,2% auf 0,3%.

Fallstudie: Ein Hersteller von Haushaltsgeräten verkürzte die Formenentwicklungszeit von 45 auf 28 Tage und Defektraten von 3,5% auf 0,8% mit diesen Methoden. Mit aufstrebenden Technologien wie digitalen Zwillingen wird die Optimierung von Formöffnungen und Abschiedsleitungsoptimierung in eine neue Ära der Intelligenz eintreten.